O molde de fundição sob pressão determina a qualidade da peça antes mesmo do metal entrar na cavidade. O molde controla o fluxo, a remoção do ar, o equilíbrio térmico e a ejeção. Um bom molde cria peças estáveis, superfícies limpas e poucos defeitos. Ele também garante um tempo de ciclo previsível. Este guia aborda o próprio molde. Analisaremos o que ele é, suas partes e seu processo de projeto. Também abordaremos como escolher o molde certo para o seu projeto.

O que é um molde de fundição sob pressão?

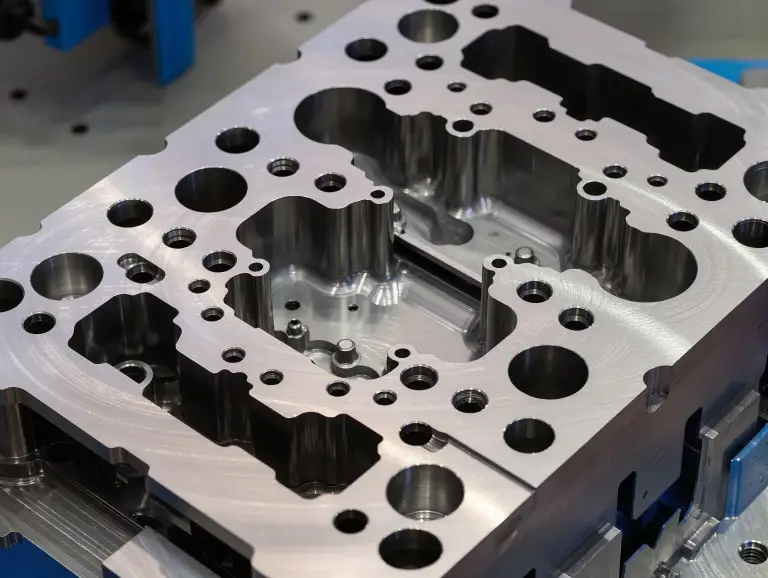

Um molde de fundição sob pressão é uma ferramenta feita de aço temperado. Ele molda o metal fundido em uma peça com formato próximo ao final, utilizando alta pressão. O molde possui duas metades. Uma é a... metade fixa (estacionária). O outro é o metade móvel (ejetora). Elas se fecham para formar a cavidade da peça e se abrem para liberar a peça fundida.

Um molde de fundição sob pressão é mais do que apenas uma cavidade. É um sistema que controla o fluxo de metal, o gás aprisionado e a temperatura. Ele também gerencia a liberação da peça. Isso permite que a mesma forma da peça seja produzida por milhares ou até milhões de ciclos.

Sistemas e componentes principais dentro de um molde de fundição sob pressão

Um molde de fundição sob pressão possui diversos sistemas. Eles trabalham em conjunto para preencher, resfriar e ejetar a peça de forma consistente. Se um desses sistemas apresentar falhas, defeitos podem surgir. Isso pode ocorrer mesmo que o formato da cavidade esteja correto. Os sistemas de alimentação, ventilação e resfriamento são especialmente importantes.

- Cavidade e núcleo: A cavidade forma as superfícies externas da peça. O núcleo forma as características internas, como furos, reentrâncias e cavidades. O ângulo de saída e o acabamento superficial nessas áreas afetam as marcas de ejeção e a estabilidade da peça. Também podem causar a aderência da peça.

- Matriz fixa e matriz móvelA metade fixa conecta-se ao lado de injeção da máquina. Geralmente, contém o ponto de entrada do metal, chamado de canal de alimentação. A metade móvel normalmente abriga os machos e o sistema de ejeção. Esse design ajuda a peça fundida a permanecer no lado móvel para uma liberação limpa.

- Sistema de controle de acesso: O sistema de alimentação funciona como um controle de tráfego para o metal fundido. O canal de alimentação alimenta o canal principal, e o canal principal alimenta o ponto de injeção. O ponto de injeção controla como a cavidade é preenchida. A localização e a espessura do ponto de injeção afetam o padrão de preenchimento e as linhas de solda. Também influenciam a velocidade com que o ponto de injeção solidifica, o que impacta a pressão e a porosidade.

- Ventilação e transbordamento: A ventilação proporciona uma via de escape para o ar e os gases aprisionados à medida que a cavidade se preenche. Os extravasores ajudam a capturar o metal, os óxidos e o gás iniciais. Isso ocorre no final do preenchimento. Uma ventilação inadequada é uma causa comum de porosidade por gás, queimaduras e peças incompletas (injeções incompletas).

- Canais de refrigeração: Os canais de refrigeração removem o calor do aço da matriz. Isso ajuda a estabilizar a temperatura do molde. Um bom layout reduz pontos quentes, deformações e o risco de aderência do metal (soldagem). Também resulta em um tempo de ciclo mais consistente.

- Sistema de ejeção: Pinos extratores, buchas e placas removem a peça fundida sem deformá-la. Os pinos devem ser posicionados de forma a evitar nervuras frágeis, paredes finas e superfícies com acabamento ruim.

- Deslizamentos/Remoção do Núcleo: Os processos de deslizamento e extração de núcleo criam rebaixos e detalhes laterais. Esses detalhes não podem ser formados pela abertura reta da matriz. Os processos de deslizamento aumentam a capacidade de usinagem, mas também criam pontos de desgaste. Eles podem ser sensíveis ao calor e exigem mais manutenção.

Principais tipos de moldes de fundição sob pressão

Molde de fundição sob pressão em câmara fria

Este molde é para máquinas onde o metal é despejado em uma câmara de injeção antes da injeção propriamente dita. É uma escolha comum para peças de alumínio e muitas peças de magnésio. Funciona bem para fundições de médio a grande porte. É adequado para ligas com pontos de fusão mais altos e permite volumes de injeção maiores. No entanto, geralmente opera mais lentamente do que os moldes de câmara quente. Também é mais sensível ao controle de temperatura e à limpeza do metal.

Molde de fundição sob pressão em câmara quente

Este molde funciona com máquinas onde o sistema de injeção fica imerso no metal fundido. Isso permite ciclos muito rápidos. É frequentemente usado para zinco e peças pequenas e complexas que exigem altas taxas de produção. Oferece tempos de ciclo curtos. No entanto, não é uma boa opção para a maioria dos alumínios devido à alta temperatura de fusão. Isso pode causar corrosão no sistema de injeção.

Molde de cavidade única

Um molde de cavidade única produz uma peça por injeção. Geralmente é a melhor opção para fundições grandes ou novos projetos. Facilita o equilíbrio do fluxo, da ventilação e da temperatura, sendo mais simples do que em moldes com múltiplas cavidades. Sua produção por ciclo é menor, portanto o custo por peça pode ser maior para grandes volumes.

Molde de múltiplas cavidades

Um molde multicavidades produz diversas peças idênticas em uma única injeção. Isso aumenta a produção sem aumentar o número de ciclos. É ideal para peças estáveis com alta demanda. Também é vantajoso quando o processo já está comprovado. Esse projeto exige um bom balanceamento dos canais de injeção e ventilação consistente. Um balanceamento inadequado geralmente causa diferenças entre as cavidades e gera peças descartadas.

Matriz de prototipagem/ferramenta rápida

Uma matriz protótipo prioriza velocidade e custo. Ela ajuda a confirmar rapidamente a forma, o encaixe e a função de uma peça. Essas ferramentas podem usar sistemas de refrigeração e ejeção mais simples, além de peças padronizadas. São ótimas para verificações de projeto e pequenas tiragens de produção. No entanto, geralmente têm uma vida útil mais curta. Podem não apresentar o mesmo acabamento superficial ou estabilidade de ciclo de uma ferramenta de produção completa.

Matriz de produção

Uma matriz de produção é construída para trabalhos estáveis e de alto volume. Possui canais de alimentação, refrigeração e ventilação otimizados. Também conta com recursos de proteção contra desgaste. O aço ferramenta (geralmente da classe H13 para alumínio) e o tratamento térmico são essenciais para uma longa vida útil. Essa ferramenta leva mais tempo para ser fabricada e tem um custo inicial maior. No entanto, ela gera economia por meio de menos desperdício, ciclos mais curtos e menos paradas.

Matriz unitária/baseada em inserto

Uma matriz unitária utiliza blocos de cavidade intercambiáveis dentro de um suporte padrão. É útil para famílias de peças, alterações de projeto ou peças que compartilham uma estrutura de ferramenta comum. Essa abordagem aumenta a flexibilidade. No entanto, é necessário controlar o ajuste, a expansão térmica e o alinhamento dos insertos. Isso ajuda a evitar rebarbas e desalinhamento entre as peças.

Matriz de corte

Uma matriz de acabamento é uma segunda ferramenta usada após a fundição. Ela remove canais de alimentação, marcas de injeção e rebarbas. É mais eficiente e consistente do que o acabamento manual, especialmente em grandes volumes. Ela não corrige problemas do processo de fundição. Se as rebarbas forem excessivas devido ao desgaste da matriz ou a um encaixe inadequado, a causa deve ser corrigida na matriz de fundição.

|

Tipo de molde |

Ideal para |

Atenção! |

|---|---|---|

|

Câmara fria |

Alumínio / peças maiores |

Controle térmico, disciplina de ventilação |

|

Câmara quente |

Zinco / peças pequenas e complexas |

Limitações da liga, problemas de corrosão |

|

Cavidade única |

Peças grandes / qualidade estável |

Menor produção por ciclo |

|

Multicavidades |

Alto volume |

Equilíbrio, variação de cavidade para cavidade |

|

Protótipo/rápido |

Validação |

Vida útil mais curta, resfriamento/ejeção simples. |

|

Produção |

Produção em massa |

Prazo de entrega e custo mais elevados |

|

Unidade/inserção |

Parte das famílias |

Alinhamento e desgaste do inserto |

|

Matriz de corte |

Aparar após a fundição |

Não resolve a causa raiz do problema do flash. |

Fluxo de trabalho passo a passo para projeto de moldes de fundição sob pressão

Um bom projeto de molde segue um fluxo de trabalho claro. Primeiro, garante que a peça possa ser fabricada. Em seguida, constrói os sistemas de fluxo, ventilação, resfriamento e ejeção ao seu redor. Ignorar as decisões iniciais de DFM (Design for Manufacturing), linha de partição e desmoldagem geralmente leva a retrabalho posterior.

Primeiramente, defina os requisitos da peça. Isso inclui liga metálica, acabamento superficial, tolerância e volume. Em seguida, defina a linha de partição e a direção de abertura da matriz. Confirme os ângulos de saída e a estratégia de espessura da parede. Depois, projete o layout dos canais de alimentação e distribuição. Por fim, planeje as posições de ventilação e transbordamento. Isso garante um preenchimento completo sem aprisionamento de ar.

Por fim, elabore o plano de resfriamento para equilibrar o calor. Em seguida, finalize as ações de ejeção e deslizamento. Isso garante que a peça fundida seja liberada sem danos. A simulação CAE é muito útil nesse processo. Ela permite verificar o padrão de preenchimento, os riscos de aprisionamento de ar e os pontos quentes antes do corte do aço.

Regras de projeto essenciais que determinam a qualidade das peças

A melhor maneira de obter bons resultados é vincular as regras de projeto aos defeitos que elas previnem. Se você não consegue explicar qual defeito um recurso previne, o projeto pode ficar confuso.

Lista de verificação prática (para usar durante a revisão do projeto):

- Rascunho e publicação: Utilize um ângulo de saída suficiente no ponto de contato da peça com a matriz. Isso reduz a aderência e as marcas de arrasto.

- Espessura da parede: Evite mudanças bruscas de espessura, de grosso para fino. Isso reduz o encolhimento, a porosidade e a deformação.

- Posicionamento do portão: Alimente primeiro as seções mais grossas. Controle a forma como as frentes de fluxo se unem. Isso reduz juntas frias e linhas de solda fracas.

- Desobstrução: Coloque as aberturas de ventilação onde o fluxo termina, não onde começa. Isso reduz a porosidade do gás e as queimaduras.

- Equilíbrio térmico: Resfrie as zonas quentes propositalmente. Não resfrie demais as paredes finas do componente. Isso reduz deformações e soldas problemáticas.

- Disposição do ejetor: Apoie as nervuras e saliências durante a ejeção. Evite superfícies com aspecto artificial. Isso reduz marcas de pinos e empenamento.

|

Sintoma |

Verifique primeiro o lado do mofo |

|---|---|

|

Porosidade do gás / orifícios de sopro |

Localização e capacidade do respiro/transbordamento, turbulência de portão |

|

Plano fechado / tomada curta |

Dimensões/localização do portão, balanceamento do corredor, ventilação no final do enchimento |

|

Clarão |

Ajuste na linha de junção, alinhamento, suporte do inserto, desgaste local da matriz |

|

Warpage |

Equilíbrio de resfriamento, gerenciamento de pontos quentes, distorção de ejeção |

|

Colagem/soldagem |

Condições da superfície, pontos quentes térmicos, estratégia de liberação |

Como os moldes de fundição sob pressão são fabricados e aprovados?

Um molde para fundição sob pressão é fabricado por meio de um processo controlado. Isso inclui usinagem, tratamento térmico, ajuste e testes. A consistência vem da qualidade da construção e dos testes da ferramenta, e não apenas do modelo CAD.

Um processo de fabricação comum começa com a preparação do aço ferramenta. Em seguida, passa para a usinagem CNC de desbaste e o acabamento de precisão. A eletroerosão (EDM) é usada para detalhes finos. O tratamento térmico confere ao aço dureza e resistência à fadiga. Isso é seguido pelo acabamento superficial, como o polimento, para melhor desmoldagem e menor desgaste.

A verificação é importante em todas as etapas. As verificações dimensionais confirmam a geometria principal. As verificações de montagem garantem o alinhamento e a folga adequados. O primeiro teste é um ciclo de aprendizado. Envolve o ajuste de pontos de injeção, aberturas de ventilação e refrigeração até que a ferramenta produza peças estáveis.

Conclusão

No Yonglihao Machinery, como um dedicado fabricante de fundição sob pressão, Entendemos que um molde de fundição sob pressão de alto desempenho funciona como um sistema coordenado. Nossa expertise garante que a geometria dê forma à sua peça, o sistema de alimentação a preencha, a ventilação a proteja, o resfriamento a estabilize e a ejeção a libere — cada etapa com precisão. Ao projetar cada sistema para evitar defeitos, ajudamos nossos clientes a alcançar qualidade consistente, tempos de ciclo previsíveis e maior vida útil da ferramenta com nossos serviços profissionais de fundição sob pressão.

Qual é o prazo de entrega típico para produzir um molde de fundição sob pressão?

O prazo de entrega depende da complexidade e dos testes necessários. Pode variar de semanas a meses. Um maior número de slides, tolerâncias rigorosas e exigências estéticas elevadas geralmente aumentam o tempo de produção. Isso se deve às etapas adicionais de ajuste e teste.

Como escolher entre um molde de câmara fria e um molde de câmara quente?

Primeiramente, escolha com base na liga e no tamanho da peça. A câmara fria é a opção mais prática para a maioria das peças de alumínio e peças fundidas maiores. A câmara quente é comum para zinco e peças pequenas que necessitam de ciclos muito rápidos.

Por que o projeto de ventilação e transbordamento é tão importante?

A cavidade deve ser preenchida enquanto o ar escapa, e não enquanto o ar fica preso. Se o ar não puder sair ao final do preenchimento, você terá problemas. Você enfrentará porosidade, queimaduras e injeções incompletas, mesmo em altas pressões.

Será que realmente preciso de espessura de parede uniforme para fundição sob pressão?

Sim, a uniformidade é um fator essencial para a estabilidade e baixa taxa de refugo. Grandes variações de espessura criam pontos quentes e encolhimento. Isso pode resultar em porosidade, distorção e dimensões inconsistentes das peças.

Um único molde pode suportar múltiplas produções ou revisões?

Sim, se for projetado para facilitar a manutenção e as alterações. Pastilhas, peças de desgaste substituíveis e inspeções regulares ajudam a manter a repetibilidade da ferramenta. No entanto, alterações significativas nas peças podem exigir uma nova cavidade ou pastilha.