O custo por hora da fresagem CNC torna-se mais relevante quando se vincula a tarifa a um escopo de trabalho claro e a um tempo de ciclo mensurável. Muitas equipes tratam o valor por hora como um simples preço. No entanto, o número que realmente importa é o total. Custo de usinagem CNC Para entregar as peças aprovadas... Separamos as taxas horárias, a preparação e os fatores de risco para que possamos orçar, cotar e validar as decisões com menos retrabalho.

Os gerentes de compras desejam um orçamento de RFQ justificável, enquanto os proprietários de oficinas querem uma taxa de utilização de máquinas lucrativa. Os engenheiros frequentemente querem alterar uma característica e ver o impacto no custo antes de liberar o desenho. Utilizamos um modelo compartilhado que conecta as taxas horárias às configurações, verificações e serviços externos. Isso permite que todos tomem decisões usando as mesmas definições.

Defina o custo por hora de fresagem CNC como dois números diferentes.

O custo por hora de uma fresadora CNC tem dois significados: custo operacional interno da máquina e taxa de faturamento externa da oficina. O custo operacional interno cobre os gastos da oficina para manter a fresadora em produção. Isso inclui depreciação, serviços públicos, manutenção e consumíveis. O custo operacional interno normalmente exclui salários de engenheiros, despesas administrativas e custos gerais e administrativos corporativos, que são recuperados na taxa de faturamento da oficina. A taxa de faturamento da oficina adiciona mão de obra especializada, tempo de engenharia, atividades de controle de qualidade e despesas gerais da instalação, além da margem necessária para a sustentabilidade do negócio.

O custo interno por hora auxilia no planejamento da produção, mas não prevê o valor da sua fatura. A taxa de produção faturável é o que o departamento de compras vê, mas pode ocultar custos de preparação e mão de obra não relacionada ao corte, caso o orçamento não seja detalhado. Esclarecemos qual taxa estamos discutindo antes de compará-las. Serviço de fresagem CNC fornecedores ou tentar otimizar um projeto.

Uma maneira simples de manter as definições claras é separar o "custo de produção" do "custo de orçamento". O custo de produção acumula-se enquanto o fuso produz cavacos. Isso inclui energia, fluido de corte e itens de desgaste que aumentam com o tempo de operação. Algumas empresas também incluem o tempo do operador na máquina no custo de produção, enquanto a programação fora da máquina e o trabalho administrativo são tratados como categorias de custo separadas. O custo de orçamento é o que você paga para converter um desenho em peças aprovadas. Ele inclui programação, preparação, inspeção e o tempo de espera gerado pelo processamento externo.

O que cada definição geralmente inclui

Um modelo de custos se torna estável quando mapeamos cada item de linha para a categoria correta. Os itens de custo operacional geralmente incluem depreciação, manutenção planejada, eletricidade, fluido de corte, ar comprimido e desgaste típico de ferramentas, que aumenta com o tempo de operação. Os itens de orçamento e entrega geralmente incluem programação, configuração, ciclos de teste, verificações da primeira peça, rebarbação, embalagem, frete e qualquer documentação necessária para aceitação.

As despesas gerais de uma empresa geralmente incluem aluguel do espaço, seguro, calibração, metrologia, licenças de software, agendamento e administração. Usamos esse mapeamento para evitar contagens duplicadas. Ele também nos ajuda a identificar orçamentos que escondem custos de configuração e inspeção em uma única taxa consolidada.

Referências para preços horários de fresagem CNC e por que as faixas de valores divergem.

As taxas horárias de fresagem CNC variam bastante, pois as fontes misturam o custo da máquina, a taxa de oficina e o risco da peça em um único valor. Alguns guias de custos citam valores horários mais baixos para fresagem básica de 3 eixos ao descreverem as premissas de custos de equipamentos e operação. Outros guias citam valores mais altos porque descrevem as taxas de faturamento para o cliente. Estas incluem engenharia, inspeção e custos indiretos. Os valores de referência públicos para taxas de oficina de 3 eixos nos EUA geralmente ficam na faixa de US$ 40 a US$ 120 por hora, dependendo da capacidade, região e do que está incluído, enquanto a fresagem de 5 eixos frequentemente aparece na faixa de US$ 100 a US$ 200 por hora ou mais para trabalhos complexos.

Uma referência prática é esperar taxas horárias mais altas à medida que o número de eixos, a rigidez e a demanda por verificação aumentam. Os guias de mercado geralmente posicionam a fresagem de 3 eixos em uma faixa inferior, a fresagem de 4 eixos em uma faixa intermediária e a fresagem de 5 eixos em uma faixa superior. Trabalhos especializados ou com prazos críticos ultrapassam essas faixas. Fresagem CNC para joias Frequentemente, essa categoria especializada se enquadra porque detalhes minuciosos e expectativas de acabamento superficial podem exigir tempo adicional de preparação e verificação. Consideramos qualquer "taxa típica" como uma hipótese inicial. Em seguida, verificamos o fator determinante: quantas horas remuneradas são necessárias para produzir peças aceitas.

As faixas de preço por hora também variam porque alguns artigos se concentram no "custo de operação de uma máquina CNC por hora", e não na "taxa de faturamento da oficina por hora". Um detalhamento do custo de operação pode mostrar apenas eletricidade, fluido de corte e desgaste da ferramenta. Uma taxa de faturamento pode incluir o operador, a programação CAM e os recursos de inspeção. Para evitar confusão, indicamos o tipo de taxa ao lado de cada número usado no orçamento.

Uma forma realista de usar intervalos publicados

Os parâmetros de referência publicados são úteis quando os utilizamos como diretrizes, não como garantias. Comparamos sua cotação com três faixas de referência: custo operacional, taxa básica de faturamento da oficina e taxa de faturamento da oficina para serviços de alto risco. Em seguida, verificamos qual faixa se adequa às suas restrições de tolerância, material e prazo de entrega.

O que compõe o custo por hora: máquinas, mão de obra, ferramentas e custos indiretos.

O custo por hora de uma fresadora CNC é composto por diversos custos que se comportam de maneira diferente sob carga. O custo de propriedade da máquina depende do preço de compra, da vida útil esperada, do financiamento e das horas anuais de uso do fuso. A subutilização pode aumentar silenciosamente o custo real por hora. Muitas oficinas comerciais planejam cerca de 1.500 a 3.000 horas de uso do fuso por máquina por ano, mas a utilização real varia bastante de acordo com a combinação de tarefas e o padrão de turnos. O custo de manutenção inclui verificações preventivas, restauração da precisão e paradas não planejadas que interrompem os cronogramas.

Um método comum de cálculo de custos por máquina distribui o preço de compra da máquina ao longo de sua vida útil esperada e um número alvo de horas de corte anuais. Muitos guias de custos assumem milhares de horas de uso anuais para equipamentos CNC comerciais. Isso significa que uma oficina que opera com menos horas faturáveis precisa cobrar mais por hora para recuperar o mesmo investimento. Antes de confiar em qualquer valor por hora, fazemos uma pergunta direta: "Quantas horas de fuso pagas a oficina realmente utiliza por ano?"“

Os custos com utilidades e materiais de consumo geralmente parecem baixos por hora, mas são previsíveis e devem ser contabilizados. Muitas análises de custos operacionais modelam o consumo de energia em uma faixa de um a poucos quilowatts-hora, dependendo da classe da máquina. Por exemplo, centros de usinagem vertical podem consumir de 10 a 20 kW em carga máxima, o que geralmente se traduz em apenas alguns dólares por hora de operação, considerando os preços típicos de energia na América do Norte. Essas análises também incluem os custos com fluidos de corte e refrigerante, que variam de acordo com o tempo de operação. Incluímos esses itens porque eles afetam a produção em larga escala e ajudam a explicar por que regiões com energia mais barata podem apresentar preços diferentes.

O custo das ferramentas não se resume apenas ao preço da fresa. Inclui desgaste, risco de quebra, condição do porta-ferramentas, ciclos de apalpamento e tempo gasto na troca de ferramentas ou no reajuste de compensações. Evitamos surpresas com as ferramentas ao adequar a geometria e o revestimento da fresa ao material. Também utilizamos estimativas realistas de vida útil da ferramenta para os parâmetros de corte.

O custo da mão de obra é a maior variável em muitos trabalhos, pois a fresagem CNC não se resume apenas ao "tempo de máquina". A mão de obra inclui programação, preparação, verificação da primeira peça, verificações durante o processo, coordenação da rebarbação e inspeção final. Separamos o tempo do operador do tempo de engenharia e inspeção porque essas horas não são proporcionais ao tamanho dos lotes.

Os custos indiretos transformam as horas de máquina em um negócio que pode gerar resultados consistentes. Esses custos incluem aluguel, seguro, calibração, metrologia, licenças de software, dispositivos de fixação e planejamento. Muitas tabelas de custos também distribuem as assinaturas de software CAD/CAM e de fluxo de trabalho entre as máquinas e as horas faturadas. Isso explica por que a mesma máquina em uma oficina diferente pode ter um preço diferente.

Elementos de custo operacional que explicam o lado do "custo de operação".

Os modelos de custo operacional frequentemente incluem itens pequenos e repetitivos que são fáceis de passar despercebidos. Calculamos o custo da eletricidade a partir da estimativa do consumo em kW e do preço da energia local. Muitos modelos adicionam fluido de corte, lubrificantes e ar comprimido como valores fixos por hora. O desgaste da ferramenta é frequentemente modelado como uma faixa de valores por hora, pois depende do material e da estratégia de corte. Alguns modelos alocam um orçamento por hora para manutenção de rotina.

Utilizamos elementos de custo operacional para dois fins. Primeiro, testamos se a "taxa horária muito baixa" de um fornecedor representa, na verdade, apenas a visão do custo operacional. Segundo, utilizamos a lógica de custo operacional quando uma equipe está decidindo se deve comprar uma máquina e produzir as peças internamente.

Etapas ocultas que frequentemente pertencem ao modelo de custos

Etapas secundárias podem representar a maior parte dos custos, mesmo quando o tempo de fresagem parece curto. A rebarbação e o acabamento superficial podem ser manuais, terceirizados ou integrados ao ciclo CNC. Cada etapa altera a mão de obra, o risco de qualidade e o tempo de espera. Custos logísticos, como embalagem, manuseio especial, frete e transporte expresso, também podem impactar significativamente os custos totais para peças sensíveis ou prazos urgentes.

A atividade de controle de qualidade é outro ponto cego frequente. Um orçamento que visa tolerâncias rigorosas muitas vezes exige tempo de sondagem, verificações durante o processo e inspeção final. Isso pode exceder o tempo de usinagem em peças de ciclo curto. Verificamos o plano de inspeção antecipadamente porque ele define quantas horas são realmente "faturáveis" para o trabalho.

Um único bloco de verificação que usamos antes de comparar as taxas horárias.

As taxas horárias só se tornam comparáveis depois de normalizarmos as premissas. Muitas equipes inserem um breve bloco de verificação em seu modelo de solicitação de cotação (RFQ) para que cada fornecedor responda com base nos mesmos critérios.

- Confirmamos se o valor corresponde ao custo operacional, à tarifa da loja ou a uma tarifa combinada.

- Questionamos se a programação e a configuração são separadas do tempo de ciclo.

- Questionamos como são realizadas a inspeção do primeiro artigo e a verificação em processo.

- Perguntamos quais serviços de rebarbação, acabamento e serviços externos estão incluídos e quais são terceirizados.

- Gostaríamos de saber quais itens de embalagem, envio e documentação estão incluídos na entrega.

Usamos essas perguntas para evitar comparações de preços que favoreçam exclusões ocultas. Também as usamos para elaborar um escopo de solicitação de cotação que torne as propostas comparáveis.

Multiplicadores de nível de trabalho que alteram o custo efetivo por hora

O esforço de preparação e programação é o maior multiplicador para trabalhos de baixa quantidade. Um ciclo de produção curto não ajuda se o trabalho exigir dispositivos complexos, múltiplas compensações de trabalho e extensos testes. Evitamos o choque do custo de preparação perguntando se a taxa cotada inclui as horas de preparação como um item separado ou se a preparação está incluída na taxa de produção.

A complexidade das peças aumenta o custo porque aumenta o tempo e o risco. Acesso por múltiplos lados, cavidades profundas, paredes finas e relações entre elementos podem exigir configurações adicionais, ferramentas mais longas, avanços mais lentos e mais inspeções. Comparamos a complexidade pelo número de operações e configurações, não pela aparência "3D" de um modelo CAD.

Os requisitos de tolerância e acabamento superficial alteram tanto a estratégia de corte quanto a carga de trabalho de verificação. Tolerâncias mais rigorosas podem exigir espaçamentos menores entre as peças, controle rigoroso da entrada de calor e verificações mais frequentes. Elas também podem aumentar o custo de refugo se a estabilidade não for gerenciada. Definimos as tolerâncias com base na necessidade funcional, pois o custo aumenta rapidamente quando os requisitos excedem o uso real da peça.

A seleção de materiais altera o tempo de ciclo, a vida útil da ferramenta e as necessidades de acabamento. Por exemplo, Fresagem CNC para madeira Em ligas duras, é possível direcionar os custos para o controle de poeira, fixação da peça e acabamento superficial, em vez do desgaste da ferramenta. Materiais macios e de corte livre permitem usinagem agressiva e longa vida útil da ferramenta. Ligas difíceis exigem corte conservador e maior controle do processo. Consideramos a usinabilidade como uma variável de planejamento e a verificamos com um plano de processo conciso, em vez de afirmar genericamente que materiais mais duros custam mais.

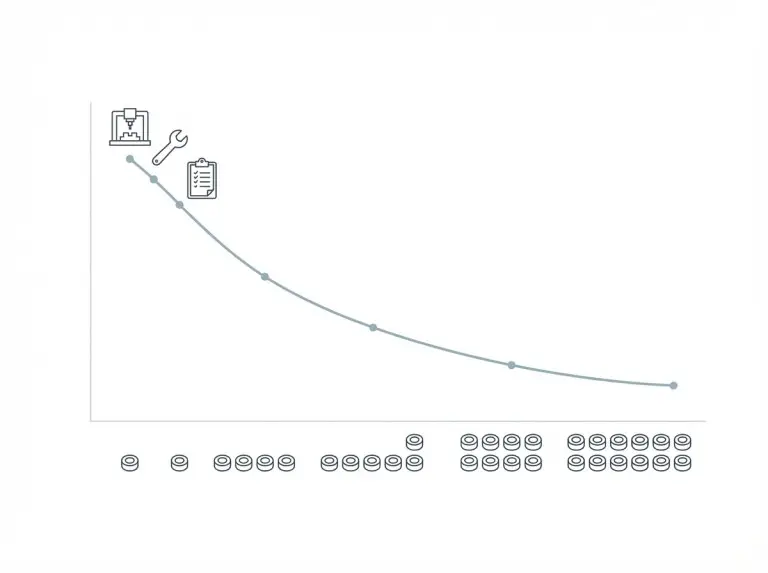

O tamanho do lote altera a forma como o tempo fixo é alocado. A preparação, a programação e a inspeção da primeira peça são, em sua maioria, fixas por trabalho. O tempo de ciclo aumenta com a quantidade. Calculamos o custo por peça distribuindo o tempo fixo pela quantidade planejada. Em seguida, verificamos se alterações no tamanho do lote podem reduzir o custo efetivo sem gerar risco de estoque.

Serviços externos podem alterar tanto o custo quanto o prazo de entrega. Tratamentos térmicos, galvanoplastia, anodização e revestimentos especiais podem acarretar custos mínimos por lote, etapas de envio e tempo de espera. Esses custos não aumentam linearmente com a quantidade do seu pedido. Para evitar surpresas, listamos os serviços externos como itens explícitos no orçamento, e não como uma vaga expressão "acabamento incluso".

A pressão do cronograma também altera o custo efetivo por hora. Trabalhos urgentes podem exigir horas extras, interrupções no cronograma e maior risco de refugo durante preparações apressadas. Decidimos se a velocidade ou o custo é a prioridade antes de aceitarmos uma cotação para serviço urgente. O principal fator de custo geralmente é a interrupção do cronograma, e não a capacidade da máquina.

Um fluxo de trabalho prático para estimar e validar o custo por hora da fresagem CNC.

Uma estimativa confiável começa com a separação do tempo fixo do tempo variável. O tempo fixo inclui programação, preparação, verificações da primeira peça e preparação de dispositivos de fixação. O tempo variável inclui tempo de ciclo, trocas de ferramentas, verificações durante o processo e tempo de rebarbação ou acabamento que se repete por peça. Usamos essa separação porque ela reflete o comportamento do custo quando a quantidade muda. Antes de discutir qualquer valor por hora, fazemos uma rápida verificação em quatro pontos: qual tipo de taxa cada número representa, quantas preparações são consideradas, como os serviços externos são tratados e em quais horas de fuso pagas anualmente o cálculo da taxa da máquina se baseia.

Passo 1: Liste as operações e conte as configurações. A contagem de configurações determina quanto tempo ocioso você terá e, frequentemente, prevê o plano de inspeção. Esclarecemos se a peça pode ser concluída em uma única configuração. Também documentamos quais características devem ser mantidas na mesma configuração para evitar o acúmulo de tolerâncias.

Etapa 2: Estime o tempo de ciclo com avanços, velocidades e trajetórias de ferramenta realistas. As estimativas de tempo do CAM são úteis, mas podem não considerar a medição por apalpamento, trocas de ferramentas e estratégias conservadoras de desbaste usadas em materiais difíceis. Verificamos o tempo de ciclo adicionando tolerâncias para trocas de ferramentas, remoção de cavacos e quaisquer medições em processo necessárias para manter as tolerâncias.

Etapa 3: Elabore a planilha de custos por hora que corresponda à realidade do fornecedor. Para planejamento interno, a planilha pode incluir depreciação, manutenção, energia, fluido de corte e desgaste típico de ferramentas. Para validação do fornecedor, a planilha deve incluir tempo do operador, tempo de engenharia, tempo de inspeção, custos indiretos da instalação e a estrutura de margem de lucro do fornecedor.

Passo 4: Calcule a lógica da citação de forma transparente:

Custo total = (horas fixas × taxa horária média de mão de obra e custos indiretos) + (horas de ciclo × taxa da máquina) + material + serviços externos.

Essa estrutura deixa claro quando uma taxa horária menor é compensada por um tempo maior, um risco maior de refugo ou custos mais elevados com serviços externos. Usamos essa estrutura para comparar orçamentos de forma justa entre diferentes opções de processo.

Etapa 5: Valide o orçamento com "questões de risco" em vez de discutir números. Questionamos como o fornecedor fixará a peça, como verificará as dimensões principais e o que aciona retrabalho ou descarte. Evitamos surpresas nos custos alinhando o plano de processo, o plano de inspeção e o plano de acabamento antes do início do trabalho.

Um exemplo prático que demonstra por que a "taxa horária" é apenas uma das alavancas.

Um exemplo simples pode ilustrar como as horas fixas predominam em pequenos lotes. Suponha que a programação e a preparação consumam 2,5 horas, a inspeção da primeira peça consuma 0,5 horas e o tempo de ciclo seja de 12 minutos por peça. Se a taxa horária fixa média for de $90 por hora e a taxa de ciclo da máquina for de $75 por hora, então o custo fixo será de $270 e o custo de usinagem por peça será de $15. Nessa estrutura, a taxa média de 90 USD/h cobre a mão de obra de programação, preparação e inspeção, além dos custos indiretos, enquanto a taxa da máquina de 75 USD/h reflete o tempo do operador e da máquina durante a produção.

Agora compare a quantidade 5 com a quantidade 50. Com 5 peças, o tempo variável de usinagem é de 1 hora e o custo total de mão de obra e tempo de máquina é de aproximadamente $345, ou cerca de $69 por peça antes do material e acabamento. Com 50 peças, o tempo variável de usinagem é de 10 horas e o custo total de tempo é de aproximadamente $1.020, ou cerca de $20 por peça antes do material e acabamento.

Este exemplo não é uma promessa de preços reais. Ele mostra o formato da curva de custos, pois é a curva que importa na hora de escolher o tamanho do lote. Usamos a mesma lógica para explicar por que uma taxa horária mais alta ainda pode ser mais barata se reduzir substancialmente as configurações ou o tempo de ciclo.

Por que a disciplina de custeio de projetos altera a qualidade dos orçamentos?

A precisão na estimativa de custos depende da mensuração do que realmente acontece na linha de produção. Oficinas que monitoram o tempo de preparação, o tempo de troca de ferramentas, o esforço de rebarbação e o esforço de inspeção conseguem orçar os trabalhos com mais consistência. Incentivamos as equipes a perguntarem aos fornecedores se eles mensuram essas etapas. A disciplina na mensuração geralmente prevê se o orçamento corresponderá à fatura final.

O cálculo de custos por ordem de produção também aprimora as decisões internas. Quando uma empresa conhece os verdadeiros fatores que influenciam os custos, ela pode decidir onde a automação é mais útil. Isso pode incluir sistemas de paletização, rotinas de medição ou estratégias integradas de rebarbação. Consideramos o cálculo de custos por ordem de produção uma ferramenta prática de redução de riscos, e não um exercício financeiro.

Alavancas de custo que reduzem o gasto total sem comprometer a qualidade.

A redução de custos funciona melhor quando alteramos os fatores que influenciam o tempo e o risco, e não quando buscamos a menor taxa horária. Uma estratégia comum é a simplificação da geometria, que reduz as configurações, as trocas de ferramentas e as etapas de inspeção. Modificações típicas incluem aumentar os raios internos para que sejam pelo menos 1,5 vezes o diâmetro da fresa, padronizar os tamanhos dos furos para conjuntos comuns de brocas e alargadores e evitar ranhuras estreitas e desnecessariamente profundas.

O alcance e a rigidez da ferramenta são fatores de custo que os projetistas frequentemente negligenciam. Ferramentas de longo alcance vibram, exigem avanços mais lentos e reduzem sua vida útil. Isso aumenta o tempo de ciclo e o custo das ferramentas. Evitamos as desvantagens do longo alcance ajustando a profundidade do recurso, adicionando acesso ou permitindo um raio interno maior que possibilita uma fresa mais rígida.

A escolha de materiais e acabamentos pode ser ajustada às necessidades de desempenho. Optar por uma liga mais usinável, flexibilizar os requisitos de acabamento estético ou limitar as tolerâncias rigorosas às características funcionais pode reduzir o tempo de ciclo. Verificamos essas escolhas com uma breve análise de "função para característica", para que não haja troca de custo por risco de falha.

O planejamento de processos também pode reduzir as horas trabalhadas. Dispositivos modulares, rotinas de apalpamento repetíveis e bibliotecas de ferramentas estáveis reduzem o tempo de preparação. A automação pode reduzir o tempo de intervenção do operador durante longas produções. Comparamos opções como executar uma estratégia de 5 eixos mais rápida versus usar várias configurações de 3 eixos. Máquina de fresagem e torneamento CNC É possível consolidar as operações de fresagem e torneamento em uma única configuração, reduzindo horas trabalhadas, manuseio e o risco de acúmulo de tolerâncias. A menor taxa de oficina nem sempre representa o menor custo total.

As opções de acabamento e rebarbação merecem atenção especial. Integrar as etapas de rebarbação ou acabamento ao processo CNC pode reduzir a mão de obra manual e a variabilidade. A terceirização pode acarretar custos adicionais de transporte, tempo de espera e risco de danos. Definimos o método de acabamento com base na geometria da peça, nos requisitos de superfície e no risco de atraso aceitável para o seu cronograma.

A estratégia de compras pode reduzir custos sem alterar o projeto. Consolidar peças semelhantes em menos pedidos de compra pode reduzir custos repetidos de preparação. Ajustar a frequência de reposição também pode reduzir a repetição de preparações pontuais, desde que o risco de estoque permaneça aceitável.

Uma breve lista de verificação para entradas prontas para orçamento.

A precisão dos orçamentos melhora quando definimos o escopo e o plano de verificação antecipadamente.

- Desenho ou modelo 3D com controle de revisão

- Requisitos de material e condição

- Tolerâncias e referências críticas que orientam o plano de inspeção

- Requisitos de acabamento superficial e pós-processamento para faces específicas.

- Quantidade e padrão de reabastecimento esperado

- Prazos de entrega e quaisquer restrições especiais de manuseio.

Usamos esses dados para evitar custos ocultos, especialmente em protótipos que exigem muita preparação e peças com tolerâncias rigorosas.

Conclusão

No Yonglihao Machinery, Entendemos que os custos por hora de fresagem CNC só refletem verdadeiramente o custo total do projeto quando combinados com um plano de processo claro e um escopo de inspeção definido. É por isso que sempre calculamos os custos operacionais, as taxas de produção e os fatores de custo específicos do projeto separadamente. Isso garante que suas decisões orçamentárias sejam baseadas no custo total de entrega de peças finais qualificadas, e não apenas em uma taxa horária única.

Antes do início da produção, trabalharemos com você para verificar todos os detalhes do orçamento, como tempos de fixação, ciclos de usinagem estimados e etapas de acabamento, a fim de eliminar quaisquer custos inesperados.

**Para lhe fornecer um orçamento e um plano de produção precisos, precisamos das seguintes informações:**

– Desenhos de peças ou modelos 3D (especifique o número da versão)

– Grau e condição do material

– Tolerâncias críticas, referências e requisitos de acabamento superficial

– Quantidade do pedido, tamanho do lote preferido e demanda anual estimada

– Etapas de pós-processamento, como rebarbação, anodização, tratamento térmico ou revestimento.

– Prazo de entrega, requisitos de embalagem e documentos de inspeção necessários

Com nossa ampla gama de opções Usinagem CNC Com nossa experiência, podemos analisar suas peças e fornecer rotas de processo e soluções de ferramentas que atendam às suas necessidades de tolerância e produção. Também podemos ajudá-lo a validar planos de inspeção e identificar riscos potenciais, tornando seu processo de solicitação de cotação (RFQ) mais claro e eficiente.

Perguntas frequentes

Qual é o custo típico por hora de fresagem CNC para uma máquina de 3 eixos?

As taxas de faturamento típicas para fresamento CNC de 3 eixos geralmente se enquadram em uma ampla faixa intermediária, mas o valor correto depende do que está incluído no orçamento. Algumas fontes citam valores mais baixos para 3 eixos ao descrever o custo operacional da máquina. Os orçamentos para fornecedores geralmente incluem mão de obra, custos indiretos e controle de qualidade. Validamos a taxa verificando se a programação, a preparação e a inspeção da primeira peça estão separadas ou incluídas.

Qual é o custo adicional por hora da fresagem de 5 eixos?

A usinagem de 5 eixos geralmente custa mais por hora porque os custos de aquisição, manutenção e verificação da máquina são maiores. A taxa horária mais alta ainda pode reduzir o custo total se diminuir o número de setups e reduzir o risco de manuseio. Comparamos projetos de 5 eixos e de 3 eixos com múltiplas configurações pelo total de horas pagas, e não pelo valor por hora anunciado.

Por que algumas fontes mostram custos horários muito baixos?

Valores horários baixos geralmente descrevem custos operacionais internos ou um cálculo simplificado da taxa de utilização de máquinas. As taxas de faturamento para clientes normalmente incluem mão de obra, engenharia, inspeção, custos indiretos e margem, portanto são mais altas. Separamos essas definições antes de usar qualquer parâmetro de referência em um orçamento.

As taxas de configuração são mais importantes do que o valor por hora para protótipos?

A configuração e a programação geralmente representam a maior parte do custo do protótipo, pois a quantidade é pequena e as horas fixas não podem ser distribuídas. Uma taxa horária baixa não resolve o problema se a configuração levar muitas horas ou se forem necessárias repetidas verificações. Evitamos estouros de orçamento no protótipo concentrando-nos na redução da configuração e no feedback inicial do DFM (Design for Manufacturing and Manufacturing).

Que custos ocultos a área de compras deve observar nos orçamentos de fresagem CNC?

Custos ocultos frequentemente decorrem de acabamento, rebarbação, terceirização, transporte e manuseio especial. A intensidade da inspeção, o risco de retrabalho e as margens de sucata também podem alterar o custo total, mesmo quando o valor da hora trabalhada parece estável. Solicitamos esclarecimentos sobre esses itens antes de aprovar um fornecedor.

Como podemos estimar o custo de operação da nossa própria fresadora CNC por hora?

A estimativa de custos operacionais internos começa com as horas anuais de operação do fuso e o custo total de propriedade da máquina. Energia, fluido de corte e itens de desgaste adicionam custos previsíveis por hora. Recursos de mão de obra e controle de qualidade determinam se o custo operacional da sua oficina interna se compara a orçamentos externos. Podemos ajudá-lo a separar esses itens para que você possa comparar as decisões de "fabricar ou comprar" de forma justa.