フライス加工は、回転するカッターで材料を削り取る加工方法です。工具の選択によって、加工速度、安定性、そして加工可能な形状が決まります。多くの工場では、フェイスミルとエンドミルの2種類が選択肢となります。.

基本的なルールはこれです。大きな平面を高速に加工するには、フェースミルを使用します。スロット、ポケット、肩、プロファイル、そして3Dフィーチャーを制御しながら加工するには、エンドミルを使用します。エンドミルは面取り加工ができる場合もありますが、フィーチャー加工においてフェースミルはエンドミルの代わりにはなりません。.

Yonglihao Machineryでは、 CNCフライス加工サービス試作および量産部品向けです。お客様からどの工具を選べばよいかとお問い合わせをいただいた場合、まず部品の形状と機械の剛性から検討し、その作業に最適なカッターファミリーを選定します。.

フェイスミルとエンドミルとは何ですか?

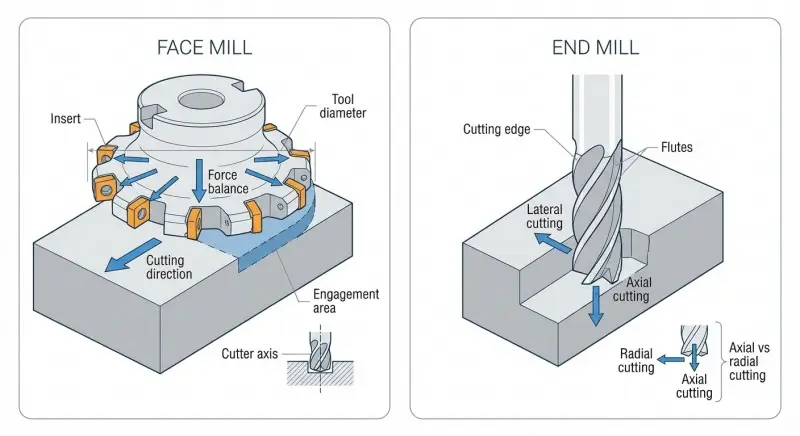

フェイスミルは、スピンドル軸に垂直な面を加工するために設計されたカッターです。複数のインサートまたは切れ刃を使用して、広いパスにわたって材料を除去します。そのため、幅広で平坦な面や下削りに最適です。.

フェイスミル加工 この操作では通常、ワークピースを目標面が工具軸に対して垂直になるように配置します。ワークピースをしっかりと固定し、安定した主軸回転速度と送りを選択し、カッターを表面に沿ってスイープさせます。幅と残し代に応じて、1回または数回のパスで複数の面を加工できます。.

エンドミル 先端と側面の溝に切れ刃を備えたカッターです。工具の種類によっては、横方向の切削に加え、プランジングやランピング加工のために軸方向にも噛み合うことができます。そのため、ポケット、スロット、肩部、輪郭、ダイス形状の加工に最適です。.

エンドミル加工では、フェイスミル加工よりも工具の接触面積が小さくなります。そのため、工具へのアクセスと形状制御性が向上しますが、同時に、小さな工具に力が集中することになります。特に突き出しが長い場合、工具のたわみや振動はより早く限界に達します。.

工具形状と切削挙動

真の違いは、単にフライス加工とフライス加工の違いだけではありません。刃先の位置と、工具のどれだけの部分が一度にワークに食い込むかが重要です。これにより、切削方向、力のバランス、切削片の厚さ、熱、そして安定性が決まります。.

フェイスミルは、大径のインサートを装着します。広い面積に食い込み、複数の刃先に負荷を分散し、正しく設定すれば力のバランスを保ちながら切削できます。これにより、広い面でも安定性が確保され、素早い切削が必要な際の生産性が向上します。.

エンドミルは、小径で、側面と先端を切削する溝を備えています。狭い箇所にも入り込み、深みのある形状を作成できます。この汎用性は、突き出し量、工具剛性、そして特に深いポケットや狭い溝における切りくず排出性への敏感さを伴います。.

工具刃先の形状も重要です。フェイスミルは通常、交換可能なインサートを使用しており、安定した性能とメンテナンスの容易さを実現しています。エンドミルはソリッド工具であることが多く、工具戦略によっては摩耗した場合に再研磨または交換が必要になる場合があります。.

ジオメトリのポイントを一つだけ覚えておくとしたら、これを覚えておいてください。フェイスミルは面取り用に作られ、エンドミルは細部の仕上げ用に作られています。この一点を覚えておけば、ほとんどの工具の誤った選択を防ぐことができます。.

フェイスミルとエンドミル:性能比較チェックリスト

明確な判断をしたい場合は、同じチェックリストを使って両方のツールを比較してください。目的は、ツールを順位付けすることではなく、部品の要件に合ったツールの強度を見つけることです。.

以下は、プロセス計画中に使用できる簡潔な比較です。.

| 決定要因 | フェイスミル(標準強度) | エンドミル(標準強度) |

|---|---|---|

| 最高の出力 | 大きな平らな面、準備パス、仕上げパス | ポケット、スロット、肩、プロファイル、輪郭 |

| 材料除去傾向 | 幅広の顔では高め | 顔が広い場合は低く、顔立ちを整えるのに適しています |

| 表面仕上げの傾向 | 面の平坦性と均一性が非常に良好 | 特徴と輪郭に非常に優れていますが、ツールの種類によって異なります。 |

| アクセス | オープンフェイスとクリアランスが必要 | 狭い場所や内部構造に到達 |

| 深度挙動 | 浅い~中程度の顔の切り傷に最適 | 剛性と切削片の排出によって制限される、より深い形状を切削できます |

| 剛性感度 | カッターの直径と力により、堅固なセットアップが必要 | 特に深いポケットでは、突き出しやたわみに敏感です |

| 典型的なツールフォーム | インサートカッター(刃先交換が容易) | ソリッドまたはインサートエンドミル(さまざまな形状) |

この表はガイドであり、法則ではありません。小型エンドミルは小さな面を加工できます。フェイスミルは、形状が許せば浅いポケットを作ることができます。しかし、最適なフィット感は一定です。.

各ツールをいつ使用すればよいですか?

部品の面が広く、組み立て、シール、または位置合わせに影響を及ぼす場合は、フェイスミル加工を優先する必要があります。面取り速度が速くなり、平坦度もより予測しやすくなります。また、加工面積が広い場合はサイクルタイムも短縮されます。.

面取り、スケール除去、あるいはフィーチャー加工前の基準面の準備など、面出し加工が目的の場合は、フェイスミルを使用します。これは、フレーム、機械ベース、エンジンのようなハウジング、治具プレートなどでよく使用されます。フェイスミル加工された面は、プログラムの残りの部分の基準面となります。.

部品に内径形状が必要な場合は、エンドミルをお選びください。スロット、ポケット、ショルダー、キー溝、そして2.5Dまたは3D輪郭形状は、エンドミルの得意分野です。この工具は、側壁の切削、Z方向のステップダウン、そしてプロファイルパスの正確な追従が可能です。.

エンドミル加工は、既存の形状によって面が途切れている場合にも適しています。フェイスミル加工では、クリアランスとクリーンな切削面が必要です。切削パスの近くにボス、リブ、または穴がある場合は、エンドミル加工の方が安全にアクセスでき、制御性が向上します。.

実際の多くの作業では、両方の工具が同じプログラムに組み込まれています。まず基準面をフェイスミル加工し、次にエンドミル加工を行い、最後に重要な面やボスを仕上げます。この手順により、後の切削は検証済みの平面を参照するため、スタックアップエラーが減少します。.

Yonglihao Machineryでは、まず安定基準を作成し、次に噛み合いを制御しながらフィーチャを切削し、最後に重要なインターフェースを仕上げるという手順で作業計画を立てることがよくあります。これにより、検査の予測可能性が高まります。.

結果を変える設定要因

機械の剛性は単なる補足事項ではありません。切削が滑らかになるかノイズが出るか、そして加工面が安定するか波打つかを左右します。正面フライス加工では、広い食い込みにより大きな力が発生する可能性があるため、剛性の高いスピンドルと堅牢な治具が不可欠です。.

エンドミル加工は工具のたわみに敏感です。小径工具や突出しの長い工具はバネのように振舞います。工具が曲がると、サイズ、壁面の真直度、そして表面品質が低下します。そのため、深いポケットや薄壁加工には特別な設計が必要です。.

ワークの保持は2つ目の大きな要因です。フェイスミルは、クランプが弱いとワークを押し込み、平面度が損なわれます。エンドミルは、ワークが振動するとチャタリングしたり、切削片を切削面に引き込んだりして、エッジを損傷したり、加工痕を残したりする可能性があります。.

材料の選択は、切りくずの形成と発熱に影響します。適切な切りくず排出とクーラント対策を講じないと、アルミニウムが刃先に堆積する可能性があります。硬質鋼は摩耗を増加させるため、チッピングを防ぐには安定した噛み合いが必要です。適切な工具ファミリーは依然として有効ですが、許容誤差は小さくなります。.

エンドミル加工において、切りくずの排出はしばしば隠れた限界となります。深いポケットや狭い溝は切りくずを閉じ込め、発熱を引き起こし、再切削の原因となります。切りくずが排出されないと、工具寿命は短くなり、仕上がりも急速に劣化します。.

速さと安全性のどちらかを選ぶなら、まずは安定したものを選びましょう。安定したカットであれば、後で送り量を増やすことができます。不安定なカットでは効率が上がりません。.

よくある問題と簡単な解決策

フェースミル加工面にびびりや振動が発生する場合は、通常、剛性不足、噛み合い不良、または刃先の鈍化が考えられます。オーバーハングを減らし、クランプ力を改善し、インサートの状態を確認してください。加工面に繰り返し波が見られる場合は、速度を上げる前にまず安定させてください。.

エンドミル加工中の工具折損は、多くの場合、工具の突出し量が多すぎることや切りくずの詰まりが原因です。工具の突出し量を短くし、ポケットを広げることで切りくず排出性を向上させましょう。切りくずを排出できない工具は、自らの無駄を生じさせていることになります。.

正面フライス加工における表面仕上げ不良は、インサートの不均一性、工具セットアップの不備、または送りのばらつきが原因である可能性があります。インサートの着座状態を確認し、面全体で均一な送りを維持し、表面上での切削停止を避けてください。ストップマークは通常、材料の問題ではなく、工程管理の問題です。.

壁面や溝の寸法誤差は、エンドミル加工のたわみの原因となることがよくあります。ラジアルエンゲージを減らすか、より剛性の高い工具を使用するか、荒加工と仕上げ加工を分けて行うのが良いでしょう。安定したエンゲージで軽い仕上げ加工を行うことで、壁面の真直度が改善することがよくあります。.

熱管理が不十分だと、焼け、変色、または反りが発生する可能性があります。クーラント供給を改善し、切りくずの再切削を回避してください。硬質材料の場合、不安定な噛み合いにより局所的に熱が急上昇し、刃先が急速に損傷する可能性があります。.

これらの修正は同じ原理に基づいています。剛性、噛み合い、そして切りくずの流れを制御します。カッターファミリーは、システムがサポートしている場合にのみ機能します。.

結論

フェイスミルは、生産性と平坦度が最も重要となる、大きな開口部のある面に最適な工具です。エンドミルは、アクセス、深さ、輪郭制御が結果を左右する形状に最適です。エンドミルは狭い領域を加工できる場合もありますが、フェイスミルはエンドミルの代わりに形状加工を行うことはできません。.

シンプルなワークフローを実現したい場合は、この順序で作業を進めてください。まず平面の基準面を定め、次にエンドミルでフィーチャを加工し、最後に重要なインターフェースを仕上げます。 Yonglihao Machinery, 私たちはこのロジックを私たちの CNC加工サービス プロトタイプと生産部品の両方において、サイクルタイム、精度、表面品質を予測可能に保ちます。.

よくある質問

エンドミルでフェースミル加工できますか?

はい、エンドミルは特に狭い箇所において、平面を加工できます。クリアランスが限られている場合や、面が形状によって途切れている場合に実用的な選択肢となります。通常、大きな開口面ではフェイスミルよりも加工速度が遅くなります。.

フェースミルは、スロットやポケットなどのエンドミル加工作業を実行できますか?

ほとんどの場合、そうではありません。フェイスミルは、開いた面をスイープするために作られており、狭い内部形状を作成するためのものではありません。形状が開いている場合は浅い凹部を作成できる場合がありますが、ポケット、スロット、ショルダー、プロファイルの加工においてエンドミルの代わりにはなりません。.

フェースミルとエンドミルの最も大きな違いは何ですか?

最も大きな違いは、刃先の配置と食いつきです。フェースミルは主に面を横切って広い食いつきで切削します。エンドミルは端面と側面を切削するため、深さのある形状や複雑な経路を作成できます。.

どちらの方が表面仕上がりが良いでしょうか?

大きな平面では、通常、フェースミルを使用すると、より均一な平坦度とよりきれいな仕上げ面が得られます。ポケット、輪郭、Rなどの形状では、エンドミルが適切な工具であり、食いつきと切りくず排出を制御すれば、優れた仕上げ面が得られます。.

フェースミル加工とエンドミル加工を素早く選択するにはどうすればよいでしょうか?

大きな平面と素早い削り出しが主な目的の場合は、フェースミルを選択してください。スロット、ポケット、肩部、プロファイル、輪郭などの形状が主な目的の場合は、エンドミルを選択してください。両方の加工が必要な場合は、まずデータムをフェースミル加工し、次にエンドミル加工でフィーチャーを削り出します。.