Стоимость часа работы на фрезерном станке с ЧПУ имеет наибольшее значение, когда ставка привязана к четко определенному объему работ и измеримому времени цикла. Многие команды рассматривают почасовую оплату как простую цену. Однако значимым показателем является общая сумма. Стоимость обработки на станке с ЧПУ Для поставки комплектующих, соответствующих требованиям. Мы разделяем почасовые ставки, затраты на настройку и факторы риска, чтобы иметь возможность планировать бюджет, составлять сметы и проверять решения с меньшими доработками.

Менеджеры по закупкам хотят иметь обоснованный бюджет запроса предложений, а владельцы цехов — выгодную ставку оплаты за оборудование. Инженеры часто хотят изменить какую-либо функцию и оценить влияние на стоимость, прежде чем утверждать чертеж. Мы используем единую общую модель, которая связывает почасовые ставки с наладкой, проверкой и услугами сторонних организаций. Это позволяет всем принимать решения, используя одни и те же определения.

Определим стоимость фрезерования на станке с ЧПУ в час как два разных числа.

Стоимость часа работы фрезерного станка с ЧПУ имеет два значения: внутренние эксплуатационные расходы станка и внешняя расчетная ставка цеха. Внутренние эксплуатационные расходы покрывают затраты цеха на поддержание работы фрезерного станка. Сюда входят амортизация, коммунальные услуги, техническое обслуживание и расходные материалы. Внутренние эксплуатационные расходы обычно не включают зарплату инженеров, административные накладные расходы и общие административные расходы предприятия, которые вместо этого возмещаются за счет расчетной ставки цеха. Расчетная ставка цеха включает в себя квалифицированный персонал, время работы инженеров, мероприятия по контролю качества и накладные расходы на производственные помещения, а также маржу, необходимую для поддержания бизнеса.

Внутренняя почасовая стоимость помогает в планировании производства, но не гарантирует получение счета. Ставка, по которой производится оплата, — это то, что видит отдел закупок, но она может скрывать затраты на подготовку и не связанные с раскроем работы, если в смете нет детализации. Мы уточняем, какая именно ставка обсуждается, прежде чем сравнивать. Услуги фрезерной обработки с ЧПУ поставщиков или попытаться оптимизировать дизайн.

Простой способ упростить определение — разделить “стоимость производства” и “стоимость по предварительной оценке”. Стоимость производства накапливается в процессе работы шпинделя, когда он производит стружку. Она включает в себя электроэнергию, охлаждающую жидкость и изнашиваемые детали, стоимость которых зависит от времени работы. В некоторых цехах в стоимость производства также включается время работы оператора на станке, в то время как программирование и административная работа вне станка рассматриваются как отдельные статьи расходов. Стоимость по предварительной оценке — это то, что вы платите за преобразование чертежа в принятые детали. Она включает в себя программирование, настройку, проверку и время ожидания в очереди, создаваемое внешней обработкой.

Что обычно включает в себя каждое определение

Модель учета затрат становится стабильной, когда мы сопоставляем каждую статью расходов с соответствующей категорией. К статьям операционных расходов обычно относятся амортизация, плановое техническое обслуживание, электроэнергия, охлаждающая жидкость, сжатый воздух и типичный износ инструмента, который зависит от времени работы. К статьям расходов, указанным в коммерческом предложении и доставке, обычно относятся программирование, настройка, циклы измерения, проверка первого образца, снятие заусенцев, упаковка, отгрузка и любая документация, необходимая для приемки.

В состав накладных расходов предприятия обычно входят аренда помещений, страхование, калибровка, метрология, лицензии на программное обеспечение, а также планирование и администрирование. Мы используем эту схему для предотвращения двойного учета. Она также помогает нам выявлять предложения, в которых в рамках одной комбинированной ставки скрыты расходы на настройку и проверку.

Контрольные показатели почасовой ставки для фрезерных станков с ЧПУ и причины противоречия диапазонов.

Стоимость почасовых ставок на фрезерование с ЧПУ варьируется в широких пределах, поскольку источники объединяют стоимость оборудования, ставку цеха и риски, связанные с обработкой детали, в одну категорию. В некоторых справочниках по стоимости приводятся более низкие почасовые ставки для базового 3-осевого фрезерования при описании предположений об оборудовании и эксплуатационных расходах. В других справочниках приводятся более высокие цифры, поскольку они описывают ставки, устанавливаемые при выставлении счетов клиентам. К ним относятся инженерные работы, контроль качества и накладные расходы. Общедоступные ориентировочные ставки для 3-осевых цехов в США обычно находятся в диапазоне примерно 40–120 долларов США в час в зависимости от возможностей, региона и включенных услуг, в то время как 5-осевое фрезерование часто указывается в диапазоне 100–200 долларов США в час и более для сложных работ.

Практическим ориентиром является ожидание повышения почасовых ставок по мере роста количества осей, жесткости и требований к проверке. В рыночных справочниках 3-осевое фрезерование обычно относят к нижнему диапазону, 4-осевое — к среднему, а 5-осевое — к верхнему. Специализированные или срочные работы выходят за рамки этих диапазонов. Изготовление ювелирных изделий методом фрезерования на станках с ЧПУ Часто попадает в эту специализированную категорию, поскольку мелкие детали и требования к качеству поверхности могут потребовать дополнительного времени на настройку и проверку. Мы рассматриваем любую “типичную ставку” как исходную гипотезу. Затем мы проверяем реальный фактор: сколько оплачиваемых часов требуется для изготовления принятых деталей.

Различия в почасовых ставках также объясняются тем, что в некоторых статьях основное внимание уделяется “стоимости эксплуатации станка с ЧПУ в час”, а не “цеховой ставке оплаты в час”. В разбивке затрат на эксплуатацию могут быть указаны только электроэнергия, охлаждающая жидкость и износ инструмента. Ставка оплаты может включать в себя расходы на оператора, программирование CAM-системы и ресурсы контроля качества. Чтобы избежать путаницы, мы указываем тип ставки рядом с каждым числом, используемым при составлении бюджета.

Реалистичный способ использования опубликованных диапазонов

Опубликованные контрольные показатели полезны, когда мы используем их в качестве ориентиров, а не гарантий. Мы сравниваем ваше предложение с тремя эталонными диапазонами: себестоимость производства, базовая ставка оплаты труда и ставка оплаты труда для предприятий с высоким риском. Затем мы проверяем, какой диапазон соответствует вашим ограничениям по допускам, материалам и срокам поставки.

На почасовую ставку влияют: оборудование, рабочая сила, инструменты и накладные расходы.

Почасовая стоимость фрезерования на станках с ЧПУ представляет собой совокупность затрат, которые по-разному изменяются под нагрузкой. Стоимость владения станком зависит от цены покупки, ожидаемого срока службы, финансирования и годового количества часов работы шпинделя. Недостаточное использование может незаметно повысить реальную стоимость часа работы. Многие коммерческие предприятия планируют примерно 1500–3000 оплачиваемых часов работы шпинделя на станок в год, но фактическое использование сильно варьируется в зависимости от состава рабочей группы и графика смен. Затраты на техническое обслуживание включают профилактические проверки, восстановление точности и незапланированные простои, нарушающие график работы.

Распространенный метод расчета стоимости станка предполагает распределение покупной цены на станок на ожидаемый срок службы и целевое количество часов работы в год. Многие справочники по стоимости предполагают тысячи часов ежегодной эксплуатации коммерческого оборудования с ЧПУ. Это означает, что цех, который работает с меньшим количеством оплачиваемых часов, должен взимать более высокую почасовую плату, чтобы окупить те же инвестиции. Прежде чем доверять какой-либо почасовой оценке, мы задаем один прямой вопрос: “Сколько оплачиваемых часов работы шпинделя фактически выполняет цех в год?”

Расходы на коммунальные услуги и расходные материалы обычно кажутся незначительными в час, но они предсказуемы и должны учитываться. Во многих моделях расчета себестоимости производства потребление электроэнергии варьируется от однозначных до нескольких двузначных значений в киловатт-часах в зависимости от класса станка. Например, вертикальные фрезерные центры могут потреблять от 10 до 20 кВт при нагрузке, что часто составляет всего несколько долларов в час работы при типичных ценах на электроэнергию в Северной Америке. В расчеты также включаются затраты на охлаждающую жидкость и другие жидкости, которые зависят от времени работы. Мы включаем эти статьи расходов, поскольку они влияют на длительные циклы работы и помогают объяснить, почему в регионах с более дешевой электроэнергией цены могут отличаться.

Стоимость оснастки — это не только цена концевой фрезы. Она включает в себя износ, риск поломки, состояние держателя инструмента, циклы измерения и время, затраченное на смену инструмента или корректировку смещения. Мы предотвращаем неожиданности, связанные с оснасткой, подбирая геометрию и покрытие фрезы в соответствии с обрабатываемым материалом. Мы также используем реалистичные предположения о сроке службы инструмента для параметров резания.

Для многих работ наибольшую переменную составляют затраты на рабочую силу, поскольку фрезерование на станках с ЧПУ – это не только “машинное время”. Затраты на рабочую силу включают программирование, настройку, проверку первого образца, контроль в процессе производства, координацию снятия заусенцев и окончательную проверку. Мы разделяем время оператора и время проектирования и контроля, поскольку эти часы не одинаково масштабируются в зависимости от размера партии.

Накладные расходы превращают машино-часы в бизнес, способный обеспечивать стабильные результаты. Накладные расходы включают аренду, страхование, калибровку, метрологию, лицензии на программное обеспечение, оснастку и планирование. Многие справочники по затратам также распределяют подписки на программное обеспечение CAD/CAM и программное обеспечение для управления рабочими процессами между станками и оплачиваемыми часами. Это объясняет, почему один и тот же станок в разных цехах может иметь разную стоимость.

Элементы эксплуатационных расходов, объясняющие сторону “стоимость эксплуатации”.

Модели расчета эксплуатационных расходов часто включают небольшие, повторяющиеся статьи затрат, которые легко упустить из виду. Мы рассчитываем стоимость электроэнергии, исходя из предполагаемого потребления в кВт и местных цен на энергоносители. Во многих моделях в качестве фиксированных почасовых затрат добавляются охлаждающая жидкость, смазочные материалы и сжатый воздух. Износ инструмента часто моделируется как почасовой диапазон, поскольку износ зависит от материала и стратегии резки. В некоторых моделях выделяется почасовой бюджет на плановое техническое обслуживание.

Мы используем элементы текущих затрат в двух целях. Во-первых, мы проверяем, действительно ли “очень низкая почасовая ставка” поставщика отражает лишь операционные затраты. Во-вторых, мы используем логику текущих затрат, когда команда решает, покупать ли станок и производить детали самостоятельно.

Скрытые этапы, которые часто относятся к модели затрат.

Второстепенные этапы могут существенно влиять на стоимость, даже если время фрезерования кажется коротким. Удаление заусенцев и финишная обработка поверхности могут выполняться вручную, передаваться на аутсорсинг или интегрироваться в цикл ЧПУ. Каждый из этих вариантов меняет трудозатраты, риски для качества и время ожидания в очереди. Логистические затраты, такие как упаковка, специальная обработка, доставка и ускоренная транспортировка, также могут существенно повлиять на общую стоимость деталей, требующих срочного изготовления, или деталей, изготовленных в сжатые сроки.

Контроль качества — еще одна распространенная “слепая зона”. Предложение, ориентированное на жесткие допуски, часто требует времени на проверку, контроль в процессе производства и окончательную инспекцию. Это может превышать время обработки деталей с коротким циклом. Мы проверяем план контроля качества на ранней стадии, поскольку от него зависит, сколько часов действительно «оплачивается» за работу.

Один блок проверки, который мы используем перед сравнением почасовых ставок.

Почасовые ставки становятся сопоставимыми только после того, как мы нормализуем исходные данные. Многие команды вставляют короткий блок проверки в свой шаблон запроса предложений, чтобы каждый поставщик отвечал на одинаковых условиях.

- Мы уточняем, является ли указанная цифра операционными расходами, тарифом магазина или усредненным тарифом.

- Мы задаемся вопросом, отделены ли процессы программирования и настройки от времени цикла.

- Мы задаемся вопросом, как осуществляется первичный контроль качества и проверка в процессе производства.

- Мы спрашиваем, какие услуги по зачистке, финишной обработке и другие сторонние услуги включены в стоимость, а какие переданы на аутсорсинг.

- Мы уточняем, какая упаковка, транспортировка и документация включены в доставку.

Мы используем эти вопросы, чтобы предотвратить сравнение цен, которое поощряет скрытые исключения. Мы также используем их для составления запроса предложений, что делает предложения сопоставимыми.

Множители на уровне должности, изменяющие эффективную стоимость часа работы.

Затраты на настройку и программирование являются важнейшим фактором при выполнении небольших объемов работ. Короткий цикл не способствует успеху, если работа требует сложной оснастки, многочисленных смещений в процессе выполнения и обширной проверки. Мы предотвращаем «шок от настройки», уточняя, включает ли указанная ставка часы настройки отдельной строкой или же настройка включена в общую стоимость работ в цеху.

Сложность детали повышает стоимость, поскольку увеличивает время и риски. Многосторонний доступ, глубокие пазы, тонкие стенки и взаимосвязи элементов могут потребовать дополнительных настроек, более длинных инструментов, более медленной подачи и более тщательного контроля. Мы сравниваем сложность по количеству операций и настроек, а не по тому, насколько “трехмерной” выглядит CAD-модель.

Требования к допускам и качеству поверхности изменяют как стратегию резки, так и объем работ по проверке. Более жесткие допуски могут потребовать меньшего шага резания, контролируемого подвода тепла и более частых проверок. Они также могут увеличить стоимость брака, если не обеспечивается стабильность. Мы определяем допуски, исходя из функциональных потребностей, поскольку затраты быстро растут, когда требования превышают реальное применение детали.

Выбор материала влияет на время цикла, срок службы инструмента и требования к финишной обработке. Например, Фрезерование древесины на станках с ЧПУ Это позволяет сместить факторы, определяющие стоимость, в сторону контроля пыли, фиксации заготовки и чистовой обработки поверхности, а не износа инструмента в случае твердых сплавов. Мягкие, легкообрабатываемые материалы допускают агрессивную обработку и длительный срок службы инструмента. Тяжелые сплавы требуют консервативной обработки и более строгого контроля процесса. Мы рассматриваем обрабатываемость как переменную планирования и проверяем ее с помощью краткого технологического плана, а не на основе общего утверждения о том, что более твердые материалы стоят дороже.

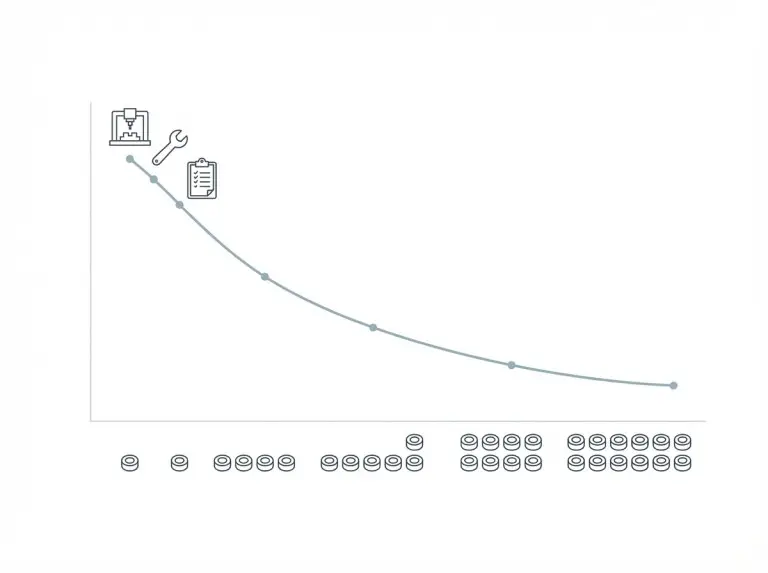

Размер партии влияет на распределение фиксированного времени. Настройка, программирование и первичный контроль качества в основном являются фиксированными для каждого задания. Время цикла зависит от количества. Мы рассчитываем стоимость детали, распределяя фиксированное время на запланированное количество. Затем мы проверяем, могут ли изменения размера партии снизить эффективную стоимость без создания риска образования запасов.

Услуги сторонних поставщиков могут изменить как стоимость, так и сроки выполнения заказа. Термообработка, гальваническое покрытие, анодирование и специальные покрытия могут повлечь за собой дополнительные расходы на минимальную партию, задержки доставки и время ожидания в очереди. Эти факторы не зависят линейно от объема заказа. Мы предотвращаем неожиданности, указывая услуги сторонних поставщиков в качестве отдельных строк в смете, а не в виде расплывчатой фразы “отделка включена в стоимость”.

Давление графика также влияет на эффективную стоимость часа работы. Срочные заказы могут потребовать сверхурочной работы, срыва графика и повышения риска брака при ускоренной настройке оборудования. Прежде чем принять предложение по срочному заказу, мы определяем, что для нас важнее: скорость или стоимость. Зачастую фактором, определяющим стоимость, является срыв графика, а не возможности оборудования.

Практический алгоритм для оценки и проверки почасовой стоимости фрезерования на станках с ЧПУ.

Надежная оценка начинается с разделения фиксированного и переменного времени. Фиксированное время включает программирование, настройку, проверку первого образца и подготовку оснастки. Переменное время включает время цикла, смену инструмента, проверки в процессе производства и время на снятие заусенцев или финишную обработку, которое повторяется для каждой детали. Мы используем такое разделение, потому что оно соответствует тому, как изменяются затраты при изменении количества. Прежде чем спорить о почасовой ставке, мы проводим быструю проверку по четырем пунктам: какой тип ставки представляет каждое число, сколько настроек предполагается, как обрабатываются услуги сторонних организаций и на каком годовом количестве оплачиваемых часов работы шпинделя основан расчет ставки для станка.

Шаг 1: Перечислите операции и подсчитайте количество переналадок. Количество переналадок определяет, сколько времени вы выиграете, не связанного с обработкой, и часто позволяет спрогнозировать план контроля качества. Мы уточняем, можно ли изготовить деталь за одну переналадку. Мы также документируем, какие элементы должны быть зафиксированы в одной переналадке для предотвращения накопления допусков.

Шаг 2: Оцените время цикла с учетом реалистичных параметров подачи, скорости и траектории движения инструмента. Оценки времени, полученные с помощью CAM-систем, полезны, но они могут не учитывать этапы измерения, смены инструмента и консервативные стратегии черновой обработки, используемые для сложных материалов. Мы проверяем время цикла, добавляя поправки на смену инструмента, удаление стружки и любые измерения в процессе обработки, необходимые для соблюдения допусков.

Шаг 3: Составьте почасовую структуру затрат, соответствующую реальным условиям поставщика. Для внутреннего планирования эта структура может включать амортизацию, техническое обслуживание, электроэнергию, охлаждающую жидкость и типичный износ инструмента. Для проверки поставщика структура должна включать время работы оператора, время работы инженера, время проверки, накладные расходы предприятия и структуру рентабельности поставщика.

Шаг 4: Вычислите логику формирования котировок в прозрачной форме:

Общая стоимость = (фиксированное рабочее время × суммарная почасовая ставка оплаты труда и накладных расходов) + (количество рабочих часов × ставка оплаты труда оборудования) + материалы + услуги сторонних организаций.

Такая структура позволяет четко определить, когда более низкая почасовая ставка компенсируется увеличением времени, более высоким риском брака или более высокими затратами на услуги сторонних организаций. Мы используем эту структуру для справедливого сравнения предложений по различным вариантам технологического процесса.

Шаг 5: Вместо споров о цифрах, проверяйте смету с помощью “вопросов о рисках”. Мы спрашиваем, как поставщик будет закреплять деталь, как он будет проверять ключевые размеры и что является основанием для доработки или брака. Мы предотвращаем неожиданности в стоимости, согласовывая план процесса, план контроля качества и план отделки до начала работ.

Наглядный пример, демонстрирующий, почему “почасовая ставка” — это лишь один из рычагов воздействия.

Простая скобка может проиллюстрировать, как фиксированные затраты времени преобладают над мелкими партиями. Предположим, что программирование и настройка занимают 2,5 часа, проверка первого образца занимает 0,5 часа, а время цикла составляет 12 минут на деталь. Если усредненная ставка фиксированного часа составляет $90 в час, а скорость цикла станка — $75 в час, то фиксированные затраты составляют $270, а стоимость обработки одной детали — $15. В этой структуре усредненная ставка 90 USD/час покрывает затраты на программирование, настройку и проверку, а также накладные расходы, в то время как ставка станка 75 USD/час отражает время работы оператора и станка во время производства.

Теперь сравним количество 5 и количество 50. При количестве 5 деталей переменное время обработки составляет 1 час, а общие затраты на рабочую силу и время работы станка составляют около $345, или около $69 на деталь до учета материалов и финишной обработки. При количестве 50 деталей переменное время обработки составляет 10 часов, а общие затраты времени составляют около $1020, или около $20 на деталь до учета материалов и финишной обработки.

Этот пример не является гарантией реальной цены. Он показывает форму кривой затрат, поскольку именно кривая имеет значение при выборе размера партии. Мы используем ту же логику, чтобы объяснить, почему более высокая почасовая ставка может быть дешевле, если она существенно сокращает время на переналадку или цикл производства.

Почему дисциплинированный подход к калькуляции затрат влияет на качество коммерческих предложений.

Точное определение себестоимости работ зависит от измерения того, что фактически происходит на производстве. Предприятия, которые отслеживают время на подготовку оборудования, время смены инструмента, зачистку заусенцев и контроль качества, могут более точно рассчитывать стоимость работ. Мы рекомендуем командам спрашивать поставщиков, измеряют ли они эти этапы. Дисциплина в измерениях часто позволяет предсказать, будет ли смета соответствовать окончательному счету.

Калькуляция себестоимости также улучшает принятие внутренних решений. Когда цех знает реальные факторы, влияющие на затраты, он может определить, где автоматизация приносит наибольшую пользу. Это может включать в себя паллетные системы, процедуры измерения или интегрированные стратегии удаления заусенцев. Мы рассматриваем калькуляцию себестоимости как практический инструмент снижения рисков, а не как финансовую задачу.

Рычаги управления затратами, позволяющие снизить общие расходы без ущерба для качества.

Снижение затрат наиболее эффективно, когда мы меняем факторы, влияющие на время и риск, а не когда гонимся за самой низкой почасовой ставкой. Распространенный способ достижения успеха — упрощение геометрии, которое сокращает количество настроек, смен инструмента и этапов контроля. Типичные изменения включают увеличение внутренних радиусов как минимум в 1,5 раза больше диаметра фрезы, стандартизацию размеров отверстий в соответствии с распространенными наборами сверл и разверток, а также отказ от излишне глубоких узких пазов.

Вылет инструмента и жесткость — это факторы, влияющие на стоимость, которые конструкторы часто упускают из виду. Инструменты с большим вылетом вибрируют, требуют более медленной подачи и сокращают срок службы инструмента. Это увеличивает как время цикла, так и стоимость инструмента. Мы предотвращаем негативные последствия большого вылета, регулируя глубину обработки, расширяя доступ или допуская больший внутренний радиус, что позволяет использовать более жесткую фрезу.

Выбор материалов и отделки может быть скорректирован в соответствии с требованиями к производительности. Выбор более обрабатываемого сплава, смягчение требований к эстетической отделке или ограничение жестких допусков функциональными элементами могут сократить время цикла. Мы проверяем эти решения с помощью краткого анализа “функция к функции”, чтобы не жертвовать стоимостью ради риска отказа.

Планирование технологического процесса также может сократить оплачиваемое рабочее время. Модульная оснастка, повторяющиеся процедуры измерения и стабильные библиотеки инструментов сокращают время настройки. Автоматизация может сократить время, затрачиваемое оператором на длительные циклы обработки. Мы сравниваем такие варианты, как использование более быстрой 5-осевой стратегии по сравнению с использованием нескольких 3-осевых настроек. Фрезерно-токарный станок с ЧПУ Это позволяет объединить фрезерные и токарные операции в одну установку, сокращая оплачиваемое рабочее время, затраты на обработку и риск накопления допусков. Самая низкая ставка в цехе не всегда означает самую низкую общую стоимость.

Выбор методов финишной обработки и удаления заусенцев заслуживает особого внимания. Интеграция этапов удаления заусенцев или финишной обработки в процесс ЧПУ-обработки может сократить ручной труд и вариативность. Аутсорсинг может привести к увеличению транспортных расходов, времени ожидания в очереди и риска повреждения. Мы выбираем метод финишной обработки, исходя из геометрии детали, требований к поверхности и допустимого риска задержки в очереди в соответствии с вашим графиком.

Стратегия закупок может снизить затраты без изменения чертежей. Объединение аналогичных деталей в меньшее количество заказов на закупку может сократить повторные затраты на переналадку. Корректировка частоты повторных заказов также может уменьшить количество разовых повторных переналадок, если риск, связанный с запасами, остается приемлемым.

Краткий контрольный список для подготовки коммерческих предложений.

Точность расчета стоимости повышается, если мы заранее согласовываем объем работ и план проверки.

- Чертеж или 3D-модель с контролем версий.

- Требования к материалам и условиям

- Критические допуски и базовые параметры, определяющие план контроля.

- Требования к качеству поверхности и постобработке для конкретных типов поверхностей.

- Количество и ожидаемая схема повторного заказа

- Сроки доставки и любые особые условия по обработке заказа.

Мы используем эти данные для предотвращения скрытых затрат, особенно при изготовлении прототипов, требующих значительных затрат на переналадку, и деталей с жесткими допусками.

Заключение

В 1ТП1Т, Мы понимаем, что почасовая стоимость фрезерования на станках с ЧПУ действительно отражает общую стоимость проекта только в сочетании с четким планом процесса и объемом работ по контролю качества. Именно поэтому мы всегда рассчитываем эксплуатационные расходы, расценки цеха и конкретные факторы стоимости проекта отдельно. Это гарантирует, что ваши бюджетные решения будут основаны на общей стоимости поставки качественных готовых деталей, а не только на одной почасовой ставке.

Перед началом производства мы совместно с вами уточним все детали коммерческого предложения, такие как время зажима, предполагаемые циклы обработки и этапы финишной обработки, чтобы исключить любые непредвиденные расходы.

**Для составления точной сметы и производственного плана нам необходима следующая информация:**

– Чертежи деталей или 3D-модели (пожалуйста, укажите номер версии)

– Качество и состояние материала

– Критические допуски, базовые параметры и требования к качеству поверхности.

– Количество заказа, предпочтительный размер партии и предполагаемый годовой спрос.

– Этапы постобработки, такие как удаление заусенцев, анодирование, термообработка или нанесение покрытия.

– Сроки доставки, требования к упаковке и необходимые документы для проверки.

Благодаря нашему обширному обработка на станках с ЧПУ Благодаря нашему опыту, мы можем проанализировать ваши детали и предложить технологические маршруты и решения по оснастке, соответствующие вашим требованиям к допускам и объему производства. Мы также можем помочь вам проверить планы контроля качества и выявить потенциальные риски, сделав процесс запроса коммерческого предложения (RFQ) более понятным и эффективным.

Часто задаваемые вопросы

Какова типичная стоимость часа работы фрезерного станка с ЧПУ на 3-осевом оборудовании?

Типичные расценки на фрезерование на 3-осевых станках с ЧПУ часто находятся в широком среднем диапазоне, но точная сумма зависит от того, что включено в коммерческое предложение. Некоторые источники приводят более низкие показатели для 3-осевых станков при описании эксплуатационных расходов. В коммерческих предложениях, предоставляемых поставщикам, обычно учитываются затраты на рабочую силу, накладные расходы и контроль качества. Мы проверяем правильность расценки, отмечая, разделены ли или объединены программирование, настройка и проверка первого образца.

Насколько увеличивается стоимость почасовой обработки на 5-осевом станке?

Фрезерование по 5 осям обычно обходится дороже в час, поскольку требуются большие затраты на владение станком, его техническое обслуживание и проверку. Более высокая почасовая ставка может снизить общую стоимость, если сократит количество переналадок и уменьшит риски, связанные с обработкой. Мы сравниваем планы для 5-осевого и многоналадочного 3-осевого фрезерования по общему количеству оплаченных часов, а не по почасовой ставке.

Почему некоторые источники указывают очень низкие почасовые ставки?

Низкие почасовые ставки часто описывают внутренние операционные затраты или упрощенный расчет стоимости оборудования. Ставки, выставляемые клиентам, обычно включают оплату труда, инженерные работы, инспекцию, накладные расходы и маржу, поэтому они выше. Мы разделяем эти определения, прежде чем использовать какой-либо ориентир в бюджете.

Важнее ли плата за настройку прототипа, чем почасовая ставка?

Затраты на подготовку и программирование прототипов обычно составляют основную часть стоимости, поскольку их количество невелико, а фиксированное количество часов не может быть распределено равномерно. Низкая почасовая ставка не помогает, если подготовка занимает много часов или требуется многократная проверка. Мы предотвращаем перерасход средств на прототипы, сосредотачиваясь на сокращении времени подготовки и на ранней обратной связи по проектированию с учетом технологичности производства (DFM).

На какие скрытые издержки следует обратить внимание при составлении смет на фрезерные станки с ЧПУ?

Скрытые затраты часто связаны с финишной обработкой, снятием заусенцев, аутсорсингом, транспортировкой и специальной обработкой. Интенсивность контроля, риск доработки и допустимый процент брака также могут изменить общую стоимость, даже если почасовая ставка кажется стабильной. Мы просим уточнять эти пункты, прежде чем утверждать поставщика.

Как можно оценить стоимость часа работы нашего собственного фрезерного станка с ЧПУ?

Оценка внутренних эксплуатационных расходов начинается с расчета годового количества часов работы шпинделя и общей стоимости владения станком. Электроэнергия, охлаждающая жидкость и изнашиваемые детали добавляют предсказуемые почасовые затраты. Трудозатраты и контроль качества определяют, соответствуют ли внутренние расценки вашего цеха предложениям внешних поставщиков. Мы можем помочь вам разделить эти категории, чтобы вы могли объективно сравнить решения “сделать самостоятельно или купить”.