Na manufatura e engenharia modernas, a rugosidade superficial é uma medida fundamental da qualidade e do desempenho do produto. Ela impacta a resistência ao desgaste, o atrito, a adesão do revestimento, a resistência à corrosão e a condutividade elétrica. Para garantir que a qualidade da superfície atenda aos requisitos de projeto, os fabricantes utilizam métodos de medição padronizados.

Gráficos de rugosidade superficial e tabelas de conversão de acabamento ajudam os engenheiros a tomar decisões informadas. Essas ferramentas permitem equilibrar a qualidade da usinagem com o controle de custos.

Se seus produtos exigem um alto nível de acabamento superficial, este guia será uma referência valiosa.

O que é acabamento de superfície?

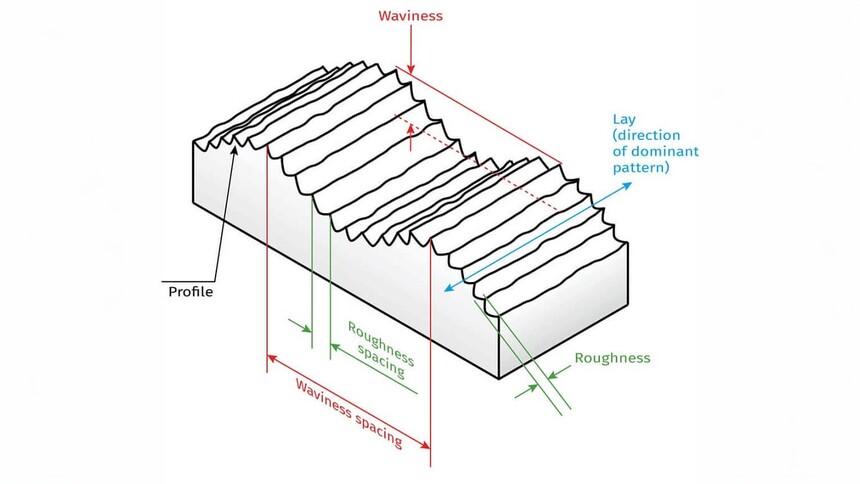

Acabamento superficial refere-se a pequenas irregularidades na superfície de um material. Geralmente é medido pela rugosidade, e parâmetros comuns incluem Ra (rugosidade média) e Rz (altura máxima do perfil). Esses valores afetam a função, a vida útil e a aparência da peça. Ao avaliar o acabamento, consideramos três áreas: rugosidade, ondulação e estratificação.

Rugosidade é definida como uma pequena diferença na altura da superfície. Essa métrica é produzida por processos de usinagem, como corte ou retificação. Quando nos referimos ao acabamento da superfície, estamos nos referindo principalmente à rugosidade.

Ondulação é a ondulação periódica da superfície de uma peça. Geralmente, é causada por vibração ou instabilidade da máquina. O excesso de ondulação pode afetar o encaixe e o desempenho da peça.

A hierarquia, por outro lado, está relacionada à direção da textura da superfície. Ela é amplamente determinada pela trajetória da ferramenta de usinagem e afeta as características de atrito da superfície em diferentes direções.

À medida que setores como o aeroespacial e o automotivo se tornam mais precisos, o acabamento superficial se tornou um elemento fundamental do controle de qualidade. Na usinagem CNC, o acabamento é um dos principais critérios de qualidade.

Leitura adicional: Tratamento de superfície metálica

Por que o acabamento de superfície é tão importante no processo de engenharia?

O acabamento superficial desempenha um papel fundamental na engenharia e na fabricação. Essa métrica afeta diretamente o desempenho, a aparência e a durabilidade de um produto. Seja uma peça mecânica, um dispositivo eletrônico ou um produto de consumo, essa métrica é importante.

Controlar o acabamento pode efetivamente melhorar o atrito e aumentar a resistência à corrosão. Também melhora a adesão do revestimento e aumenta a condutividade elétrica. Além disso, o acabamento superficial é importante para a estética de um produto. Isso é especialmente verdadeiro em indústrias de manufatura de alta precisão e exigentes. A qualidade do acabamento superficial geralmente determina o desempenho final e a vida útil do produto.

Peças com bom acabamento superficial apresentam as seguintes vantagens:

Atrito reduzido e maior vida útil: Superfícies lisas reduzem efetivamente o atrito entre as peças. Isso, por sua vez, reduz o desgaste, prolongando significativamente a vida útil do produto.

Melhor resistência química e à corrosão: Um acabamento superior reduz defeitos microscópicos. Isso impede a penetração de produtos químicos e substâncias corrosivas, aumentando a resistência química e à corrosão.

Promove a adesão de revestimentos e tintas: Superfícies lisas facilitam a aderência uniforme de revestimentos e tintas, o que aumenta a durabilidade e a resistência do revestimento.

Melhora o apelo visual: Uma superfície de alto brilho torna produtos como bens de consumo mais atraentes. A qualidade da superfície afeta diretamente a percepção e a experiência do usuário com o produto.

Elimine defeitos superficiais: O Acabamento Aprimorado pode eliminar ou minimizar facilmente pequenos defeitos superficiais. Isso, por sua vez, melhora ainda mais a qualidade geral do produto.

Melhoria da condutividade elétrica: Quanto mais lisa a superfície, menor a resistência correspondente. Isso é útil para peças que precisam melhorar o desempenho elétrico.

Maior resistência ao desgaste: A otimização do acabamento melhora a resistência ao desgaste do produto. Também reduz o efeito de atrito, tornando-o mais durável.

Como medir a rugosidade da superfície

A medição da rugosidade superficial é essencial para garantir a qualidade e o desempenho do produto. Dados precisos sobre as características da superfície ajudam a otimizar os processos de usinagem e a prolongar a vida útil do produto. Diferentes métodos são adequados para diversos materiais e requisitos. As ferramentas de medição se dividem em duas categorias: por contato e sem contato.

1. Métodos de contato (instrumentos de ponta de prova)

Os métodos de contato envolvem o movimento de uma agulha ao longo da superfície para registrar as variações de altura. Isso gera dados de rugosidade. Esses métodos são altamente precisos, econômicos e ideais para materiais duros. No entanto, podem danificar ligeiramente materiais macios e são mais lentos do que os métodos sem contato.

2. Métodos sem contato (ópticos, a laser ou raios X)

Os métodos sem contato utilizam tecnologia óptica, a laser ou de raios X para capturar os contornos da superfície. São rápidos, não danificam a superfície e são ideais para peças de precisão ou materiais macios. No entanto, o equipamento é caro e menos eficaz em superfícies reflexivas ou transparentes.

3. Métodos comparativos

Essa técnica avalia a rugosidade comparando a superfície de um produto com uma amostra padrão. Os fabricantes preparam amostras com níveis de rugosidade conhecidos. O produto é então inspecionado visual e tátilmente em comparação com essas amostras para garantir a qualidade.

Vários métodos para medir a rugosidade da superfície

O acabamento superficial de uma peça pode ser medido usando uma variedade de métodos, alguns dos quais incluem:

Técnica de criação de perfil: A técnica de perfilagem mede a rugosidade cortando ou retificando uma superfície. É um método destrutivo e normalmente utilizado em laboratório. Essa técnica proporciona uma análise aprofundada das propriedades da superfície e fornece dados altamente precisos. No entanto, como destrói a superfície, não é adequada para inspeção do produto acabado ou em processo.

Técnica de Área:A técnica de área foi projetada especificamente para medir a rugosidade média de uma grande área de superfície. Ela obtém dados gerais de rugosidade analisando toda a área da superfície. Este método é particularmente adequado para inspecionar superfícies com formas complexas ou peças de grandes dimensões. No entanto, não consegue capturar informações detalhadas sobre áreas pequenas e localizadas.

Técnicas de microscopia: Técnicas de microscopia utilizam microscópios de alta ampliação para realizar medições. Exemplos incluem microscopia eletrônica ou microscopia de força atômica. Ela é usada para medir a rugosidade de superfícies minúsculas e é particularmente adequada para áreas de pesquisa com precisão em escala nanométrica. Este método é comumente usado em semicondutores e nanotecnologia. Ele fornece informações muito detalhadas sobre a superfície.

Método Indutivo: O método indutivo mede a distância até a superfície por meio de um sensor indutivo. Este método é particularmente adequado para metais ou materiais condutores. É altamente preciso e não destrutivo, sendo frequentemente utilizado para inspecionar superfícies de peças de precisão. Os métodos indutivos são amplamente utilizados na indústria aeroespacial e eletrônica, onde a qualidade da superfície é fundamental.

Método de máquina: O método da máquina utiliza um sistema de medição na máquina CNC. Ele mede a rugosidade da superfície diretamente durante a usinagem. Essa técnica é adequada para produção em massa e também monitora a qualidade em tempo real. Ela não só melhora a eficiência, como também garante a consistência do produto.

Método ultrassônico: O método ultrassônico utiliza ondas sonoras para medir a rugosidade da superfície. É ideal para inspecionar grandes estruturas ou superfícies de difícil acesso, como tubulações ou cascos de navios. Como uma técnica sem contato e não destrutiva, é amplamente utilizada em inspeções industriais para monitorar grandes superfícies estruturais.

Símbolos e abreviações da tabela de rugosidade da superfície

Quando você deseja entender o conceito de gráficos de rugosidade de superfície de usinagem em detalhes, alguns dados podem ser difíceis de entender. Se você não conseguir entender os dados com precisão, também será difícil fazer medições posteriormente.

Para ajudar você a entender melhor, organizamos os conceitos relevantes, bem como os diagramas correspondentes.

Ra – Rugosidade média da superfície

Ra é o parâmetro de rugosidade superficial mais comumente utilizado. Ele mede o desvio médio da altura da superfície em relação à linha central. Ao calcular a média de pequenas flutuações, Ra fornece um indicador simples do acabamento geral de uma superfície. É um indicador comumente utilizado no controle de qualidade de superfícies. É especialmente importante em peças com altos requisitos de lisura ou resistência ao desgaste.

Rmax – Distância Vertical Máxima do Pico ao Vale

Rmáx representa a distância vertical máxima entre o pico mais alto e o vale mais baixo de uma superfície. Este parâmetro fornece informações sobre a rugosidade extrema de uma superfície. Ele destaca os pontos mais altos e mais baixos e é frequentemente usado para avaliar defeitos extremos. Particularmente adequado para produtos que exigem lisura rigorosa. Rmáx identifica problemas potenciais que afetam a funcionalidade e garante que a superfície não seja excessivamente rugosa.

Rz – Altura Máxima Média do Contorno

O Rz calcula um valor médio medindo a diferença na altura máxima em múltiplos segmentos de amostragem. Ele reflete a diferença de altura de contornos irregulares na superfície e fornece informações mais detalhadas sobre picos e vales localizados do que o Ra. O Rz é adequado para aplicações que exigem análise detalhada da superfície. Ele pode ajudar a identificar defeitos localizados e avaliar a lisura geral, garantindo a durabilidade e a funcionalidade das peças.

Tabela de rugosidade da superfície

O Gráfico de Rugosidade de Superfície é um gráfico de ferramentas de qualidade de superfície generalizado. Ele fornece uma referência visual clara de dados para engenheiros e fabricantes. Os gráficos permitem que o usuário visualize a faixa típica de rugosidade da superfície (por exemplo, Ra, Rz, etc.) que pode ser alcançada por cada processo. Esses gráficos são utilizados durante o processo de projeto e produção para garantir que o acabamento da superfície esteja de acordo com os requisitos. Isso, por sua vez, melhora o desempenho e a confiabilidade do produto.

Tabela de conversão de acabamento de superfície

A Tabela de Conversão de Acabamento de Superfície é uma ferramenta usada para comparar a qualidade da superfície de diferentes processos de usinagem. Ela auxilia os fabricantes a converter unidades métricas e imperiais para garantir que o acabamento da superfície atenda aos requisitos.

Explicação dos parâmetros comuns de rugosidade:

Rá: Rugosidade média, usada para indicar a lisura da superfície.

RMS: Rugosidade quadrática média, semelhante a Ra.

Direita: Distância entre o ponto mais alto e o mais baixo da superfície.

N Grau: Grau padronizado para rugosidade da superfície.

Comprimento de corte: O comprimento da amostra necessário para medir a rugosidade da superfície.

| Ra (micrômetros) | Ra (micropolegadas) | RMS (micropolegadas) | Grau N | Rt (micrômetros) | Comprimento de corte (milímetros) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Folha de dicas para tabela de rugosidade de superfície

| Grau micrométrico | Classificação de micropolegadas | Descrição | Aplicativo |

| 25 | 1000 | Superfície áspera produzida por processos de forjamento ou serragem | Adequado para lacunas inacabadas ou componentes estruturais processados grosseiramente |

| 12.5 | 500 | Rugosidade da superfície devido a corte pesado ou alimentação grosseira | Usado para superfícies de folga, geralmente em áreas que exigem estresse |

| 6.3 | 250 | Comum em processos de fresamento, perfuração ou retificação, com superfície mais rugosa | Adequado para peças mecânicas com requisitos de estresse |

| 3.2 | 125 | Tratamento de superfície mais rugoso, adequado para peças que suportam altas cargas | Comumente usado para peças sujeitas a vibração e alto estresse |

| 1.6 | 63 | Melhor acabamento superficial, comumente usado em usinagem de precisão | Adequado para peças produzidas em condições controladas |

| 0.8 | 32 | Usinagem de alta precisão, normalmente exigindo controle rigoroso e tratamento de superfície | Adequado para peças que não precisam suportar cargas pesadas ou movimento contínuo |

| 0.4 | 16 | Desbaste ou polimento fino, adequado para aplicações com altos requisitos de suavidade | Usado para superfícies que necessitam de alta suavidade |

| 0.2 | 8 | Superfície obtida através de polimento preciso, utilizada para componentes deslizantes ou peças especiais | Componentes onde anéis e vedações devem deslizar suavemente |

| 0.1 | 4 | Tratamento de superfície de altíssima qualidade, comumente usado em instrumentos de precisão e dispositivos altamente sensíveis | Usado para instrumentos e medidores de precisão |

| 0.05-0.025 | 2-1 | A superfície mais refinada, obtida através de superacabamento ou polimento | Adequado para ferramentas de medição de precisão e dispositivos de medição sensíveis |

A Ficha de Memorando da Tabela de Rugosidade de Superfície pode ajudar engenheiros a compreender rapidamente diferentes requisitos de acabamento de superfície e aplicá-los a cenários específicos. Abaixo, uma descrição concisa dos graus de rugosidade de superfície e suas aplicações:

Superfície áspera: Grau de 25 mícrons. Utilizada principalmente para desbaste de áreas como peças grandes e componentes estruturais que não exigem alta precisão.

Rugosidade média: 6,3 a 3,2 mícrons. Comumente utilizado para usinagem de peças mecânicas, adequado para peças sujeitas a tensões e que atendem a determinados requisitos de precisão.

Superfície fina: 1,6 a 0,4 mícron. Adequado para peças que exigem encaixe suave e controle preciso, como máquinas de precisão e transmissões.

Superfície ultrafina: 0,2 mícron ou menos. Aplicado em campos de alta precisão, como instrumentação, equipamentos ópticos e medidores de precisão.

Quais são os fatores que afetam o acabamento da superfície?

Os principais fatores que afetam o acabamento da superfície incluem:

Tipo de refrigerante : Diferentes refrigerantes alteram o aquecimento e a suavidade do processo de corte. O refrigerante certo pode ajudar a reduzir o calor e tornar a superfície mais lisa.

Configurações de corte : A velocidade de movimento da ferramenta, a quantidade de material que ela corta e a profundidade do corte afetam a qualidade da superfície. Velocidades de corte mais rápidas e cortes menores geralmente proporcionam um acabamento mais suave.

Processo de usinagem Diferentes processos, como fresagem, torneamento e retificação, criam diferentes acabamentos de superfície. Métodos de precisão, como retificação e polimento, geralmente produzem as superfícies mais lisas.

Vibração : Quando máquinas ou materiais vibram durante o corte, isso pode causar solavancos e tornar a superfície áspera. Reduzir a vibração é importante para obter uma superfície boa e lisa.

Como melhorar a rugosidade da superfície

Métodos comuns para melhorar a rugosidade da superfície incluem:

Melhorando as condições de corte: Ajustar a velocidade de corte, a taxa de avanço e a profundidade de corte. Velocidades de corte mais altas e taxas de avanço menores geralmente melhoram o acabamento superficial. Além disso, garantir que os ângulos da ferramenta estejam corretos e que as ferramentas sejam mantidas afiadas também pode melhorar significativamente a rugosidade.

Escolhendo a técnica de usinagem correta: Diferentes métodos de usinagem podem afetar a lisura da superfície. Usar técnicas de precisão como retificação, polimento ou brunimento pode criar um acabamento mais liso.

Escolha a matéria-prima correta: A dureza e a tenacidade do material podem alterar a rugosidade da superfície. Escolher materiais mais fáceis de trabalhar pode ajudar a controlar a rugosidade da superfície e melhorar o resultado final.

Resumir

Na Yonglihao Machinery, entendemos que o acabamento superficial é fundamental para o desempenho do produto. Ele impacta diretamente a durabilidade, a confiabilidade e a aparência. Por isso, estamos totalmente comprometidos em garantir que cada acabamento superficial atenda aos requisitos de design e funcionalidade.

Utilizando métodos e ferramentas de medição avançados, ajudamos nossos clientes a manter um rigoroso controle de qualidade, mesmo nos ambientes de fabricação mais complexos. Nossa equipe aprimora continuamente os processos, aproveitando gráficos de rugosidade superficial e tabelas de conversão de acabamento para garantir que cada produto atenda aos mais altos padrões.

Como especialistas em Serviços de usinagem CNC, Sabemos o quão importante é o acabamento superficial para o sucesso do seu produto. Se o seu objetivo é alcançar um desempenho superior, entre em contato conosco hoje mesmo. Deixe-nos ajudá-lo a obter resultados excepcionais com precisão e qualidade em que você pode confiar.