Existe um vencedor claro entre titânio e alumínio para prototipagem leve, ou a escolha é mais complexa do que parece? A escolha entre titânio e alumínio para prototipagem leve depende de vários fatores. As principais considerações incluem resistência, custo e requisitos específicos do projeto.

O alumínio é mais leve, com uma densidade de 2,7 g/cm³ em comparação com os 4,5 g/cm³ do titânio. No entanto, o titânio é mais resistente, com uma resistência à tração que varia de 900 a 1200 MPa, superando os 200 a 600 MPa do alumínio. Essa diferença é crucial em setores como o aeroespacial e o de dispositivos médicos, onde os materiais precisam apresentar bom desempenho sob condições de alta tensão.

A Yonglihao Machinery, com mais de uma década de experiência, tem auxiliado clientes na tomada dessas decisões. O alumínio geralmente é mais barato, custando aproximadamente $2,8/kg, e mais fácil de trabalhar, sendo ideal para protótipos rápidos. O titânio, com um custo aproximado de $7-8/kg, oferece melhor resistência à corrosão, tornando-o adequado para ambientes agressivos.

Ao decidir, também é importante considerar como esses materiais lidam com o calor e a eletricidade. O alumínio tem uma condutividade térmica maior (150-200 W/m·K) em comparação com o titânio (~22 W/m·K) e uma condutividade elétrica melhor (aproximadamente 60% da condutividade do cobre contra ~3% do titânio).

A compreensão dessas propriedades auxilia na seleção do material certo para aplicações específicas. De peças aeroespaciais a implantes médicos, a escolha entre titânio e alumínio depende do equilíbrio entre peso, durabilidade e custo.

As características essenciais de Titânio

O titânio se destaca do alumínio por suas propriedades únicas. Oferece vantagens em campos de alto desempenho. Suas características químicas e mecânicas lhe conferem vantagem em indústrias críticas.

- Densidade: 4,506 g/cm³, que é cerca de 42% a menos que o aço.

- Relação Força-Peso: Superior a muitos metais.

- Condutividade térmica:~22 W/m·K, inferior ao alumínio.

- Resistência à corrosão: Excelente devido à sua camada de óxido.

- Ponto de fusão: 1668°C, muito superior aos 660°C do alumínio.

Composição química e tipos de ligas

O titânio é frequentemente ligado a elementos como vanádio e molibdênio para aumentar a resistência, mantendo sua leveza. Ligas comuns incluem Ti-6Al-4V e titânio comercialmente puro de grau 2.

Características físicas

- Densidade: 4,506 g/cm³

- Ponto de fusão: 1668°C

-

Condutividade térmica: ~22 W/m·K

Propriedades Mecânicas

- Resistência à tração: 900-1200 MPa para Ti-6Al-4V

- Excelente resistência à corrosão devido à sua camada de óxido

Aplicações industriais

- Aeroespacial: Componentes da fuselagem

- Médico: Implantes

Nossos serviços de usinagem otimizam projetos para as propriedades do titânio.

As Características Essenciais do Alumínio

O alumínio é a melhor escolha para prototipagem devido à sua leveza e versatilidade.

- Densidade: 2,7 g/cm³, cerca de um terço do aço

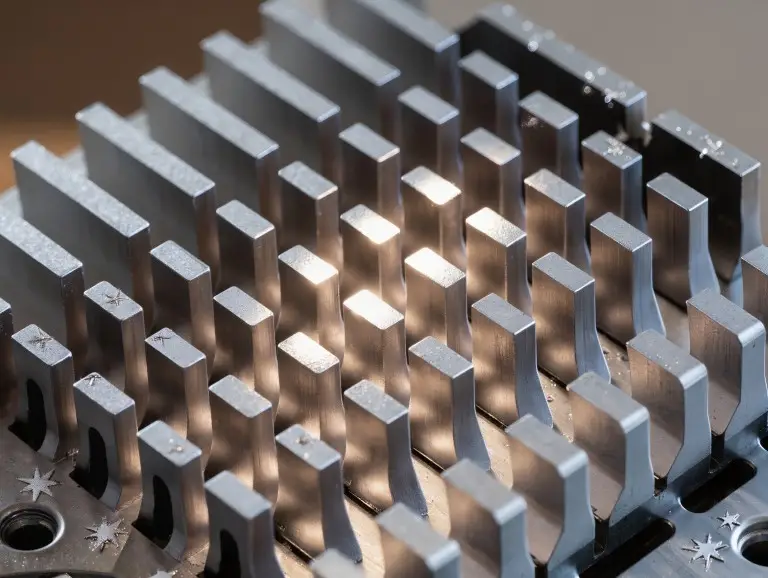

- Condutividade térmica e elétrica: Alto, tornando-o adequado para dissipadores de calor e aplicações elétricas

- Versatilidade da Liga:Pode ser personalizado com aditivos como magnésio ou zinco

- Usinabilidade: Fácil de trabalhar, reduzindo o desgaste da ferramenta e o tempo de processamento

- Resistência à corrosão: Camada de óxido autoformável, embora menos durável que o titânio em ambientes agressivos

Utilizamos alumínio por sua facilidade de moldagem em designs complexos e por ser acessível para produção em massa.

Titânio vs. Alumínio: Uma Comparação Direta de Resistência

Ao comparar a resistência do titânio com a do alumínio, devemos considerar as principais propriedades. Nossa equipe de cientistas de materiais ajuda a escolher o melhor material para projetos. Isso vale tanto para a prototipagem quanto para a produção.

Diferenças de resistência à tração

- As ligas de titânio possuem uma resistência à tração de 900 a 1200 MPa, superior à do alumínio, que varia de 200 a 600 MPa.

- A menor resistência do alumínio significa que ele não é bom para trabalhos de alta carga, como lâminas de turbina ou fixadores aeroespaciais.

Considerações sobre resistência à fadiga

O titânio resiste bem a 10^7 ciclos de estresse, o que é essencial para peças como o trem de pouso de aeronaves. O alumínio, por outro lado, pode começar a rachar após muito estresse.

Comportamento de Impacto e Deformação

- O titânio retorna à sua forma original após um impacto, mantendo suas dimensões.

- O alumínio, no entanto, deforma-se em 20–30% sob a mesma força, afetando a precisão das peças móveis.

Análise da relação força-peso

Embora o titânio 60% seja mais denso (4,5 g/cm³ contra 2,7 g/cm³), sua relação resistência/peso (aproximadamente 210-250 kN·m/kg) é superior à do alumínio (aproximadamente 150-210 kN·m/kg). Isso torna o titânio ideal para aplicações leves e resistentes, como chassis de carros de Fórmula 1 ou estruturas de drones.

Nossa escolha de materiais equilibra custo e desempenho. Para peças críticas, a durabilidade e a resistência do titânio compensam o custo extra. O alumínio é mais acessível para protótipos não críticos.

Considerações sobre peso: como os metais se comparam

Ao analisarmos o titânio e o alumínio, a densidade é fundamental. O alumínio pesa cerca de 40% a menos que o titânio, pois possui uma densidade de 2,7 g/cm³ em comparação com os 4,5 g/cm³ do titânio. Isso significa que peças feitas de alumínio podem ser até 40% mais leves para o mesmo tamanho.

Mas há mais do que apenas peso. Titânio e alumínio têm diferentes resistências e usos.

- Vantagem de densidade: O alumínio é mais leve, o que é ótimo para coisas como painéis de aeronaves ou estruturas de carros.

- Equilíbrio entre força e peso: O titânio é mais forte, então você pode fazer coisas mais finas sem perder a resistência.

- Compensações de design: O alumínio pode ser mais leve inicialmente, mas o titânio pode ser igualmente leve se for projetado corretamente.

Nossos engenheiros usam essas diferenças para obter os melhores resultados. Na indústria aeroespacial, frequentemente escolhemos alumínio para peças que não suportam muito peso. Mas, para coxins de motor, escolhemos titânio por sua resistência.

No design de carros, combinamos os dois. Usamos alumínio na carroceria e titânio na suspensão. Usamos usinagem CNC e fundição de precisão para economizar material sem perder a funcionalidade.

Cada grama conta em projetos importantes. Observamos a espessura dos materiais, seu formato e como a tensão é distribuída. Dessa forma, economizamos peso sem perder resistência. Seja para uma peça de avião ou um dispositivo médico, encontramos o equilíbrio certo entre a resistência do titânio e a leveza do alumínio.

Análise de custos: implicações orçamentárias para seu protótipo

Escolher entre titânio e alumínio significa considerar os custos. Nossos 15 anos de experiência em fabricação demonstram a importância de pensar em dinheiro. Equilibramos o que você gasta agora com o que economiza no futuro.

Comparação de preços de matéria-prima

O alumínio custa cerca de $2,8/kg, enquanto o titânio custa entre $7 e 8/kg. Essa grande diferença mostra que o titânio é mais difícil de obter e produzir. Para a fabricação de muitos protótipos, o alumínio é mais barato inicialmente.

Fatores de custo de processamento e usinagem

- A fabricação de peças de titânio requer ferramentas especiais, o que as torna de 3 a 10 vezes mais caras do que as de alumínio.

- O corte do titânio leva mais tempo, aumentando em 3 a 10 vezes o tempo de fabricação das peças.

- O alumínio é mais fácil de trabalhar, economizando tempo e dinheiro em ferramentas e mão de obra.

Considerações econômicas de longo prazo

O alumínio é mais barato inicialmente, mas o titânio dura mais. Em ambientes adversos, a durabilidade do titânio economiza dinheiro ao longo do tempo. Ajudamos você a decidir com base nas suas necessidades.

Além disso, usar alumínio é melhor para o planeta. É reciclável, o que economiza custos com resíduos. Analisamos todos esses fatores para atender ao seu orçamento e às suas necessidades.

Leitura adicional: Custo da prototipagem CNC

Desafios de usinabilidade e fabricação

Compreender as diferenças de usinagem entre titânio e alumínio é fundamental para uma produção eficiente. Cada material apresenta seus próprios desafios e vantagens. Nossa equipe utiliza técnicas avançadas para criar peças precisas que atendam às suas necessidades.

O titânio é forte e durável, mas essas características dificultam sua usinagem. Sua baixa condutividade térmica faz com que o calor se acumule durante o corte. Isso aumenta o desgaste da ferramenta e exige velocidades de corte mais lentas — cerca de 30 a 60% mais lentas do que o alumínio. Para lidar com esses problemas, utilizamos métodos como sistemas de refrigeração de alta pressão e ferramentas de metal duro. Esses recursos ajudam a reduzir a distorção térmica e a manter a precisão elevada. O titânio também endurece durante o corte, portanto, o gerenciamento cuidadoso dos cavacos é essencial para evitar desperdício e endurecimento por trabalho.

Em contrapartida, o alumínio é muito mais fácil de usinar. Sua alta condutividade térmica permite um resfriamento rápido, possibilitando usinagem CNC mais veloz. Isso o torna perfeito para protótipos rápidos e projetos complexos. A flexibilidade do alumínio também o torna ideal para fundição sob pressão e estampagem de metais. Esses processos reduzem o tempo e os custos de produção para grandes encomendas.

- Ferramentas: O titânio exige insertos revestidos de cerâmica e configurações de máquinas robustas para suportar vibração e desgaste. O alumínio, por outro lado, pode ser usinado com ferramentas HSS padrão, o que reduz os custos de produção.

- Pós-processamento: O ponto de fusão mais baixo do alumínio (660 °C contra 1.660 °C do titânio) facilita a soldagem e a fundição. O titânio, por outro lado, requer proteção com gás inerte para evitar a oxidação durante a fabricação.

- Resíduos de materiais: O alumínio é mais maleável, por isso produz menos sucata durante a usinagem. O titânio, por ser mais quebradiço, tende a gerar mais resíduos.

Nossa abordagem se concentra em equilibrar as propriedades exclusivas do titânio e do alumínio com o orçamento, o cronograma e os requisitos de qualidade do seu projeto. Seja para componentes aeroespaciais ou dispositivos médicos, oferecemos soluções personalizadas para lidar com esses desafios específicos de cada material. Isso garante os melhores resultados para seus protótipos e lotes de produção.

Resistência à corrosão e fatores ambientais

Escolher entre titânio e alumínio para prototipagem requer conhecimento sobre corrosão e tolerância ambiental. Titânio e alumínio lidam com condições adversas de forma diferente. Nosso estudo mostra que o titânio dura mais em ambientes extremos.

A camada de óxido de titânio (TiO₂) oferece proteção de alto nível em ambientes marítimos, químicos e industriais. Ao contrário do alumínio, o titânio não corrói rapidamente em água salgada. Ele mantém sua película protetora mesmo em áreas com muito cloreto.

Peças marítimas feitas de titânio resistem à corrosão que o alumínio não consegue suportar. Nossos testes mostram que o titânio permanece resistente a temperaturas de até 600 °C. Esse valor é superior ao limite térmico do alumínio.

Comparação de Estabilidade Química: Titânio e alumínio têm estabilidades químicas diferentes. O titânio resiste bem a ácidos oxidantes e soluções alcalinas. Isso o torna ideal para equipamentos de processamento químico.

O alumínio, embora possua uma camada de óxido natural, corrói rapidamente em níveis extremos de pH. Nossos testes de laboratório mostram que o titânio mantém 98% de sua resistência em ácido sulfúrico. O alumínio perde 30% de sua resistência nas mesmas condições. O alumínio também precisa de um projeto cuidadoso para evitar corrosão galvânica quando combinado com outros metais.

Opções de tratamento de superfície Nossos engenheiros usam tratamentos avançados para melhorar a resistência à corrosão:

- Alumínio: A anodização engrossa a camada de óxido, aumentando a resistência ao desgaste e melhorando a aparência.

- Titânio: A anodização personalizada ajusta a espessura do óxido para atender a necessidades específicas, garantindo um desempenho consistente em ambientes corrosivos.

Ambos os metais recebem revestimentos protetores — usamos PTFE ou cerâmica sobre alumínio para condições extremas. O titânio recebe pulverização de plasma para uso offshore.

Para projetos que precisam resistir a condições adversas, a resistência à corrosão do titânio pode valer o custo extra. Nossa equipe técnica analisa as necessidades ambientais do seu projeto para sugerir o melhor material.

Propriedades térmicas e elétricas: considerações importantes para aplicações específicas

Ao analisar o contraste entre as propriedades do titânio e do alumínio, a forma como eles lidam com calor e eletricidade é fundamental. O alumínio é ótimo para transferir calor porque o conduz bem, de 151 a 202 W/m·K. Por outro lado, o titânio não conduz calor tão bem (22 W/m·K), o que o torna mais adequado para manter os objetos resfriados. Essas características são cruciais ao projetar protótipos.

- O alumínio derrete a cerca de 660°C, enquanto o ponto de fusão do titânio ultrapassa os 1.600°C.

- Condutividade elétrica: O alumínio atinge 60% da condutividade do cobre, enquanto a condutividade do titânio é de apenas ~3% da do cobre.

- Expansão térmica: o alumínio se expande mais com a temperatura (2,32 x 10^-5/K) do que o titânio (8,6 x 10^-6/K), afetando a estabilidade da peça em ambientes flutuantes.

Nas áreas aeroespacial e médica, a capacidade do titânio de suportar calor é uma grande vantagem. Para a eletrônica, a condutividade do alumínio significa menor perda de energia. Usinagem CNC Aproveite ao máximo a capacidade de transferência de calor do alumínio. O titânio, por outro lado, é perfeito para sistemas de alta tensão, pois não conduz eletricidade.

A escolha entre titânio ou alumínio depende das necessidades do seu projeto. Nossa equipe analisa fatores térmicos, elétricos, mecânicos e de custo para atingir seus objetivos. Entre em contato conosco para ver como essas propriedades podem solucionar os desafios do seu projeto.

Aplicações específicas da indústria: quando escolher qual metal

A escolha do material certo depende do desempenho, do custo e do funcionamento. Esta seção mostra quando titânio ou alumínio são mais adequados para diferentes setores.

Requisitos aeroespaciais e de aviação

O titânio é essencial na indústria aeroespacial para peças como pás de turbinas e suportes de motores. Ele suporta temperaturas altíssimas. O alumínio, por outro lado, é mais leve, tornando aeronaves até 40% mais leves.

O alumínio é mais barato para peças que não precisam ser tão resistentes. Mas o titânio é usado para as peças mais críticas. Fabricamos peças de titânio de nível aeroespacial com precisão de até 0,001 mm.

Considerações sobre dispositivos médicos

Na área da saúde, o titânio é o material mais utilizado para implantes por ser seguro para o corpo. Não corrói em fluidos corporais e não reage a aparelhos de ressonância magnética. O alumínio não é tão seguro para implantes, mas é adequado para dispositivos externos.

Seguimos os rigorosos padrões ISO 13485 para a fabricação de implantes médicos de titânio.

Aplicações na indústria automotiva

Nos carros, o foco está na economia de peso e dinheiro. O alumínio é muito mais leve, o que ajuda os carros a consumirem menos combustível. Também é mais barato, o que o torna ótimo para painéis de carroceria e blocos de motor.

O titânio é mais resistente, porém mais caro. É usado em sistemas de escapamento de alto desempenho. Fabricamos quadros de alumínio e peças de transmissão de titânio com nossa usinagem CNC.

Aplicações de eletrônicos de consumo

Para gadgets, o alumínio é melhor para resfriar peças como GPUs e baterias. Também é bom para peças que precisam transportar eletricidade. O titânio é muito caro para a maioria dos gadgets, mas é usado em gabinetes de alta qualidade.

Utilizamos corte e dobra a laser para fabricar chassis de alumínio para gadgets. Isso os torna mais leves e baratos.

Conclusão

Escolher entre titânio e alumínio para prototipagem é uma decisão complexa. A escolha certa depende das necessidades específicas do seu projeto. Ambos os materiais têm vantagens e desvantagens únicas, o que os torna adequados para diferentes usos.

O titânio funciona bem em ambientes severos e corrosivos, como os setores aeroespacial, de implantes médicos e de peças marítimas. Ele possui grande resistência, resistência à corrosão e durabilidade. No entanto, seu custo é mais elevado e sua usinagem mais complexa, o que o torna uma opção mais sofisticada. O alumínio, por sua vez, é mais leve e econômico, além de ser mais fácil de trabalhar. Isso o torna ideal quando custo e peso são fatores cruciais, como em peças automotivas, eletrônicos e protótipos de desenvolvimento rápido.

Por exemplo, o titânio é frequentemente usado em peças-chave na indústria aeroespacial, incluindo componentes como suportes de motor. O alumínio é usado em peças mais leves e com menos tensão, como painéis. Na área médica, o titânio é a principal escolha para implantes, pois é bem tolerado pelo organismo. O alumínio é mais indicado para dispositivos usados externamente.

Ao escolher materiais para prototipagem, é preciso equilibrar desempenho, custo e facilidade de fabricação. É aqui que entra o fator crucial. serviços de prototipagem Tornam-se muito importantes. Ajudam a escolher o melhor material desde o início, evitando alterações dispendiosas mais tarde. Também garantem que o projeto atinja os seus objetivos técnicos e financeiros.

A escolha certa depende das necessidades do seu projeto. Pode ser que ele exija a resistência e a longa vida útil do titânio, ou que o alumínio ofereça baixo custo e versatilidade. A Yonglihao Machinery tem mais de dez anos de experiência e podemos ajudá-lo a fazer a melhor escolha para as suas necessidades de prototipagem.

Perguntas frequentes

Quais são as principais diferenças entre titânio e alumínio?

O titânio é mais forte e resistente à corrosão, adequado para ambientes de alta tensão. O alumínio é mais leve e barato, ideal para aplicações onde peso e custo são as principais preocupações.

Qual material é mais forte, titânio ou alumínio?

O titânio possui uma resistência à tração superior (900-1200 MPa) em comparação com o alumínio (200-600 MPa).

Quais aplicações são mais adequadas para o titânio?

Ambientes corrosivos e de alto estresse, como aeroespacial, implantes médicos e aplicações marítimas.

O alumínio pode ser usado em ambientes corrosivos?

O alumínio tem alguma resistência à corrosão, mas pode exigir proteção adicional em condições adversas.

Como suas propriedades térmicas e elétricas diferem?

O alumínio tem alta condutividade térmica e elétrica, enquanto o titânio tem baixa condutividade em ambos os aspectos.

Por que a seleção de materiais é fundamental na fase de prototipagem?

Selecionar o material certo com antecedência garante que o projeto atenda aos requisitos de desempenho e evita reprojetos dispendiosos posteriormente.