コンピュータ支援設計(CAD)は金属加工における強力なツールです。しかし、精密金属プレス加工には依然として課題が残ります。材料の厚さ、硬度、結晶配向といった要素が、最終製品に大きな影響を与える可能性があります。一般的な材料としては、鉄金属、非鉄金属、ステンレス鋼などが挙げられます。設計プロセスの早い段階で金属プレス加工エンジニアと連携することで、適切な材料を選定することができます。これにより、材料がお客様のニーズを満たし、ひび割れなどの問題を回避し、コストのかかるミスを防ぎ、生産を円滑に進めることができます。.

金属プレス加工の設計基準

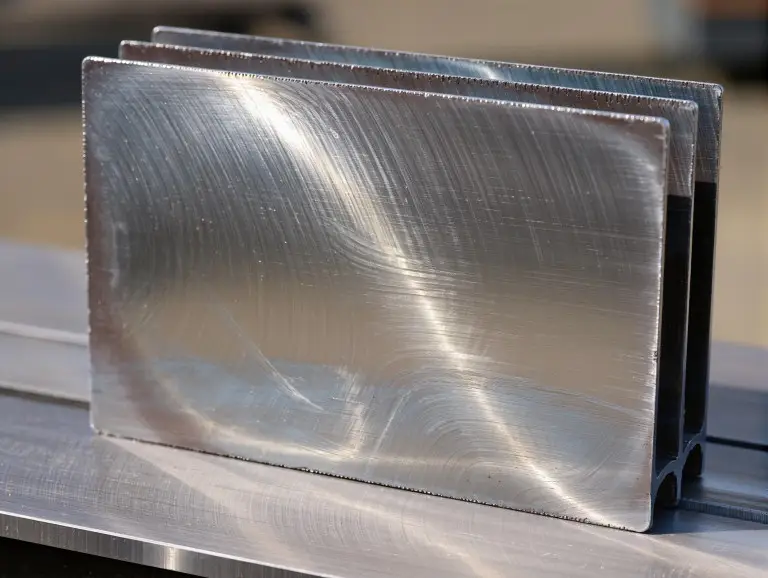

金属プレス加工は、金属板やコイルをプレス加工し、特定の形状に切断する加工方法です。パンチング、ブランキング、エンボス加工、順送ダイスタンピングなどの技術が用いられます。これらの方法は、部品の複雑さに応じて、単独で、または組み合わせて使用できます。最良の結果を得るには、以下の主要な設計ガイドラインに従ってください。.

スロットと穴

鋼製パンチは、金属をダイに押し込み、せん断するまで押し込むことで、穴やスロットを作ります。この工程により、滑らかな上面とテーパー状の下面、そしてバリを持つ穴が作られます。しかし、スロットや穴は完全にまっすぐではありません。均一な壁を作るには二次加工が必要となり、コストが増加します。.

最小直径アルミニウムのような延性材料の場合、穴の最小直径は材料の厚さの1.2倍以上である必要があります。ステンレス鋼合金のような高強度材料の場合は、厚さの2倍以上が必要です。溝幅は厚さの1.5倍以上である必要があります。これより小さいサイズには特殊な工具が必要となり、コストが上昇し、工具損傷のリスクが高まります。.

エッジからの距離溝や穴は、端から材料の厚さの少なくとも2倍の距離を置いて配置してください。これにより、手直しやコストの増加につながる膨らみや変形を防ぐことができます。.

ベンドからの距離幅または厚さが0.100インチ未満の穴やスロットの場合は、材料の厚さの2倍に曲げ半径を加えた値以上の距離を確保してください。それより大きい穴やスロットの場合は、厚さの2.5倍に半径を加えた値を使用してください。穴やスロットを近づけすぎると、歪み、膨張、または伸びが生じる可能性があります。.

曲げと成形

曲げ加工は、順送金型プレス加工の最終段階で行われることが多いです。割れを防ぐため、材料の木目が曲げ方向に対して垂直になるようにしてください。これは、ステンレス鋼合金や焼き入れ金属などの高強度材料の場合に特に重要です。図面には必ず木目方向を明記してください。.

曲げ高さ: 材料の厚さの2.5倍に曲げ半径を加えた高さ以上を確保し、十分な材料を確保してください。高さが低い場合は、追加の作業が必要になり、コストが増加します。.

端に近づく: 材料を少なくとも曲げ半径分オフセットするか、リリースカットを追加してください。溝の幅は少なくとも厚さの2倍、長さは曲げ半径と厚さの合計にする必要があります。これにより、破れを防止できます。.

変形や膨らみを防ぐ厚い材料の場合は、曲げの両側に逃げ溝を追加して膨らみを抑えます。膨らみが許容されない領域を図面にマークして強調します。.

寸法と許容差

打ち抜き加工またはスタンプ加工された形状は、切断面から測定してください。内寸には最短の切断面を、外寸には最長の切断面を使用してください。成形された形状の場合は、内寸を記入してください。曲げ角度の許容差(±1度)と、複数の曲げ部分を持つ部品の累積的な影響を考慮してください。.

材料の選択とその影響

適切な材料の選択 精密金属プレス加工においては、材料特性が非常に重要です。材料特性は、プロセスと最終製品に直接影響を及ぼします。設計目標と生産現場の状況を整合させるには、エンジニアにご相談ください。.

金属の種類ごとに、硬度、結晶配向、厚さに影響を与える独自の特性があります。鉄金属は磁性がありますが、錆びやすいです。非鉄金属は耐腐食性があります。ステンレス鋼は強度があり、錆びにくいです。アルミニウムは軽量で成形しやすいです。チタンと貴金属は強度があり、耐酸化性があります。メッキされた金属やポリエステルフィルムは保護性能を高め、ワイヤーは柔軟性に優れています。.

エンジニアは材料の挙動を予測し、脆性やひび割れが発生しやすい材料の代替案を提案し、コストのかかる遅延を防ぐことができます。これにより、品質と効率性が確保されます。.

製造のための設計 (DFM) のサポート

DFMは、設計プロセスの早い段階で製造上の考慮事項を統合します。これにより、製品の機能性、魅力、コスト効率が向上し、市場投入までの期間が短縮されます。.

包括的なDFMレビュー

徹底的なレビューにより、問題と機会を特定できます。

- 使用、耐久性、仕様に関する顧客の要件を確認します。.

- 規則と標準への準拠を確保します。.

- 材料の機能と製造可能性を評価します。.

- 既存のツールとの互換性を確認します。.

- 組み立てと梱包のニーズに対応します。.

メーカーとプレス加工会社との連携により、目標が明確になり、生産に関する洞察が得られ、選択肢が絞り込まれます。これにより、修正の必要性が軽減されます。.

プロトタイピングの役割

プロトタイピング 不確実性、複雑性、あるいは革新的な設計には不可欠です。量産前に、現実世界でのパフォーマンスと市場の反応をテストします。シミュレーションソフトウェアはシナリオをモデル化し、早期に弱点を特定することができます。これにより、物理的なプロトタイプの必要性が減り、リソースを節約できます。両方の手法を組み合わせることで、最も徹底した検証が可能になります。.

まとめると

Yonglihaoは、金属プレス設計におけるあらゆる細部の重要性を理解しています。設計段階の早い段階でプレス工程の重要な側面に取り組むことで、生産の合理化、時間節約、コスト削減、そして効率の最大化を実現します。当社の専門知識と献身的なチームは、お客様の革新的なアイデアを実用的で高品質な製品へと昇華させます。.

材料の選択から設計の最適化、そして生産のあらゆる段階に至るまで、私たちは信頼性と精度の高い製品を提供することに尽力しています。 金属プレス加工サービス. 当社と提携するということは、優れた製品を提供するというだけではありません。プロジェクトのあらゆる段階でお客様をサポートする信頼できるパートナーを得ることを意味します。.

よくある質問

金属プレス加工ではどのような材料が一般的に使用されますか?

一般的な材料には、ステンレス鋼、アルミニウム、銅、炭素鋼などがあります。それぞれ独自の特性と用途に応じて選ばれます。.

材料の厚さは金属打ち抜き加工にどのような影響を与えますか?

厚さは、工具、金型設計、そしてプロセス全体に影響を与えます。厚い材料には、より強力な工具とより高いプレス力が必要です。.

金属打ち抜き加工における穴やスロットの設計で重要な考慮事項は何ですか?

素材の適合性を確保するため、サイズ、形状、配置に注意してください。歪みを防ぐため、最小サイズと間隔を守ってください。.

金属打ち抜き加工工程中に材料の歪みを防ぐにはどうすればよいですか?

適切な材料を選択し、慎重に設計し、適切なツールを使用します。DFMの原則を適用し、適切な厚さを維持します。.

金属プレス加工設計における曲げ半径の重要性は何ですか?

曲げ半径は構造の健全性と外観に影響を与えます。ひび割れを防ぎ、滑らかな仕上がりを実現します。.

金属プレス設計でコスト削減を実現するにはどうすればよいでしょうか?

材料の使用を最適化し、設計を簡素化し、効率的なプロセスを選択します。DFM原則を活用して生産コストを削減します。.