CNCフライス加工の1時間あたりのコストは、明確な作業範囲と測定可能なサイクルタイムに料金を結び付けた場合に最も重要になります。多くのチームは、1時間あたりのコストを単なる価格表として扱っています。しかし、意味のある数字は、総コストです。 CNC加工コスト 合格した部品を配送します。時間単価、セットアップ、リスク要因を分離することで、手戻りを少なくして予算を立て、見積もり、決定を検証できます。.

調達マネージャーは妥当な見積依頼(RFQ)予算を求め、工場オーナーは採算の取れる機械単価を求めます。エンジニアは、図面をリリースする前に機能を変更し、そのコスト効果を確認したいと考えることがよくあります。私たちは、時間単価とセットアップ、検証、外部サービスを結び付ける共通のモデルを使用しています。これにより、全員が同じ定義に基づいて意思決定を行うことができます。.

CNCフライス加工の1時間あたりのコストを2つの異なる数値で定義する

CNCフライス加工の1時間あたりのコストには、内部機械稼働コストと外部請求可能ショップレートという2つの意味があります。内部稼働コストは、工場がフライス加工の生産を維持するために支出する費用を指します。これには、減価償却費、光熱費、メンテナンス費、消耗品費が含まれます。内部稼働コストには通常、人件費、管理費、一般管理費は含まれず、これらは工場の請求可能レートで回収されます。請求可能ショップレートには、熟練労働力、エンジニアリング時間、品質管理活動、設備費、そして事業継続に必要なマージンが加算されます。.

内部時間単価は作業計画に役立ちますが、請求書の予測には役立ちません。請求可能な作業場料金は調達担当者が確認するものですが、見積書に項目別に記載されていない場合、段取り作業や裁断作業以外の作業が隠れてしまう可能性があります。比較する前に、どの料金について検討しているのかを明確にします。 CNCフライス加工サービス サプライヤーと交渉したり、設計を最適化したりします。.

定義を明確にする簡単な方法は、「ランニングコスト」と「見積コスト」を区別することです。ランニングコストは、スピンドルがチップを生産している間に累積します。これには、電力、クーラント、および稼働時間に応じて増加する摩耗部品が含まれます。工場によっては、機上オペレーターの作業時間もランニングコストに含め、機外プログラミングと管理作業を別のコストバケットとして扱う場合もあります。見積コストとは、図面を承認済み部品に変換するために支払う費用です。これには、プログラミング、セットアップ、検査、および外注加工によって発生する待ち時間が含まれます。.

各定義に通常含まれるもの

各項目を適切なバケットにマッピングすることで、コストモデルは安定します。運用コスト項目には通常、減価償却費、計画メンテナンス、電気代、冷却剤、圧縮空気、そして稼働時間に応じて変動する典型的な工具摩耗が含まれます。見積もりおよび納品費用項目には通常、プログラミング、セットアップ、プローブサイクル、初回品目検査、バリ取り、梱包、出荷、そして検収に必要な書類が含まれます。.

事業経費には通常、施設賃料、保険、校正、計測、ソフトウェアライセンス、スケジュール管理などが含まれます。このマッピングは、二重計上を防ぐためです。また、セットアップと検査が単一の混合料金の中に隠れている見積もりを特定するのにも役立ちます。.

CNCフライス加工の時給ベンチマークと、なぜ範囲が矛盾するのか

CNCフライス加工の時給は、機械コスト、ショップレート、部品リスクを一つの指標としてまとめているため、幅広い範囲に及びます。一部のコストガイドでは、設備費と運用コストの想定値を説明する際に、基本的な3軸フライス加工の時給を低く設定しています。一方、顧客対応の請求レート(エンジニアリング、検査、諸経費など)を説明する際に、より高い数値を記載しているガイドもあります。米国における3軸フライス加工のショップレートの公開ベンチマークは、能力、地域、作業内容によって異なりますが、一般的に1時間あたり40~120米ドル程度です。一方、5軸フライス加工は、複雑な作業となると1時間あたり100~200米ドル以上になることがよくあります。.

実用的なベンチマークとしては、軸数、剛性、検証の需要が高まるにつれて、時間単価の上昇が見込まれます。市場ガイドでは、3軸フライス加工は一般的に低いバンド、4軸フライス加工は中程度のバンド、5軸フライス加工は高いバンドに分類されています。特殊な作業やスケジュールが重要な作業は、これらのバンドを超えます。. CNCミリングジュエリー 細部の細部や表面仕上げの要求によって、追加のセットアップ時間と検証時間が必要になる場合が多いため、この特殊なカテゴリに該当することがよくあります。「標準的な速度」は、出発点となる仮説として扱います。そして、真の要因、つまり合格部品の製造に要する有給労働時間を検証します。.

一部の記事では「CNC工作機械の1時間あたりの稼働コスト」に焦点を当てており、「工場の1時間あたりの請求レート」に焦点を当てていないため、時間単位の範囲も異なります。稼働コストの内訳には、電気代、クーラント代、工具摩耗代のみが記載されている場合があります。一方、請求レートには、オペレーター、CAMプログラミング、検査リソースが含まれる場合があります。予算作成に使用するすべての数値の横にレートの種類を記載することで、混乱を防いでいます。.

公開された範囲を使用する現実的な方法

公開されているベンチマークは、保証ではなく、ガードレールとして活用することで役立ちます。お客様のお見積もりを、運用コスト、基本請求可能ショップレート、高リスク請求可能ショップレートの3つの基準バンドと比較します。そして、どのバンドがお客様の許容範囲、材料、および納期の制約に適合するかを検証します。.

時給を構成するもの:機械、労働、工具、諸経費

CNCフライス加工の1時間あたりのコストは、負荷状況によって変動する様々なコストの積み重ねです。機械の所有コストは、購入価格、想定耐用年数、資金調達、そして年間スピンドル稼働時間によって決まります。稼働率が低いと、実際の1時間あたりのコストが静かに上昇する可能性があります。多くの商業施設では、機械1台あたり年間1,500~3,000スピンドル稼働時間を計画していますが、実際の稼働率は機種構成やシフトパターンによって大きく異なります。保守コストには、予防点検、精度回復、そしてスケジュールを中断させる計画外のダウンタイムが含まれます。.

一般的な機械レート法では、機械の購入価格を予想寿命と年間目標切削時間数に分散させます。多くのコストガイドでは、商用CNC装置の年間使用時間を数千時間と想定しています。つまり、請求可能時間が少ない工場は、同じ投資を回収するために時間当たりの料金を高く設定する必要があります。時間当たりの数値を信頼する前に、まず1つの質問をします。「その工場は実際に年間何時間のスピンドル稼働を達成しているのでしょうか?」“

ユーティリティや工場消耗品は、通常、1時間あたりでは少額に見えますが、予測可能なため、考慮する必要があります。多くのランニングコストの内訳では、機械のクラスに応じて、1桁から2桁前半のキロワット/時の範囲で電力使用量をモデル化しています。例えば、垂直フライス盤は負荷時に10~20kW程度の電力を消費しますが、これは北米の一般的な電力料金では、1時間あたりの運転コストはわずか数ドルにしか相当しません。また、稼働時間に応じて増減する冷却剤や液体のコストも含まれます。これらの項目を含めるのは、長い稼働時間に影響し、電力コストの安い地域で価格が異なる理由を説明するのに役立つためです。.

工具コストはエンドミルの価格だけではありません。摩耗、破損リスク、ツールホルダーの状態、プロービングサイクル、工具交換やオフセットの再調整にかかる時間なども含まれます。当社では、工具形状とコーティングを被削材に合わせて調整することで、工具の予期せぬトラブルを未然に防ぎます。また、切削パラメータには現実的な工具寿命を想定しています。.

CNCフライス加工は「機械時間」だけではないことから、多くの作業において人件費は最も大きな変動要因となります。人件費には、プログラミング、セットアップ、初回品目検査、工程内チェック、バリ取り調整、最終検査などが含まれます。オペレーター時間とエンジニアリング時間および検査時間は、バッチサイズによって変動するため、分けて考えます。.

間接費は、機械稼働時間をビジネスとして安定的に稼動させる原価です。間接費には、賃借料、保険、校正、計測、ソフトウェアライセンス、治具、そしてスケジュール管理などが含まれます。多くのコストガイドでは、CAD/CAMやワークフローソフトウェアのサブスクリプション費用も機械と請求時間に分散して計上されています。これが、異なる工場で同じ機械を稼働させても、見積り価格が異なる理由です。.

「運用コスト」側を説明する実行コスト要素

ランコストモデルには、見落としがちな小さな繰り返し項目が含まれることがよくあります。電力コストは、推定消費電力と地域のエネルギー価格から算出します。多くのモデルでは、クーラント、潤滑油、圧縮空気を1時間あたりの固定量として追加します。工具の摩耗は、材料や切削戦略によって異なるため、多くの場合、1時間あたりの範囲でモデル化されます。一部のモデルでは、定期メンテナンスに1時間あたりの予算を割り当てています。.

ランコスト要素は2つの目的で使用します。1つ目は、サプライヤーの「非常に低い時給」が、実際には運用コストの観点からの単なる見方であるかどうかを検証することです。2つ目は、チームが機械を購入して部品を社内で製造するかどうかを決定する際に、ランコストのロジックを使用することです。.

コストモデルに含まれることが多い隠れたステップ

フライス加工時間が短く見えても、二次工程がコストを大きく左右することがあります。バリ取りや表面仕上げは、手作業、外注、あるいはCNCサイクルに組み込むことができます。工程によって、労働力、品質リスク、待ち時間が変わります。梱包、特殊処理、配送、緊急輸送などの物流コストも、繊細な部品や緊急のスケジュールの場合、総コストを左右する可能性があります。.

品質活動もまた、よくある盲点です。厳しい公差を目標とした見積もりでは、プロービング、工程内チェック、そして最終検査の時間が必要になることがよくあります。これは、短サイクル部品の切削時間を超える可能性があります。検査計画は、実際に「請求可能な」作業時間を決定するため、早期に検証します。.

時間料金を比較する前に使用する単一の検証ブロック

時間単価は、仮定を正規化した後にのみ比較可能になります。多くのチームは、各サプライヤーが同じ基準で応答できるように、短い検証ブロックを RFQ テンプレートに貼り付けます。.

- その数値が運用コストなのか、ショップレートなのか、あるいは混合見積レートなのかを確認します。.

- プログラミングとセットアップがサイクルタイムから分離されているかどうかを尋ねます。.

- 初回品検査や工程内検証はどのように行われているのかお伺いします。.

- バリ取り、仕上げ、外部サービスのうち、何が含まれているのか、それとも外注しているのかを尋ねます。.

- 配送にはどのような梱包、配送、書類が含まれているかを尋ねます。.

これらの質問は、隠れた除外項目を優遇する料金比較を防ぐためです。また、見積もりを比較しやすくするためのRFQスコープを作成するためにも活用しています。.

時間当たりの実効コストを変更するジョブレベルの乗数

少量生産において、セットアップとプログラミングの労力は最も大きな負担となります。複雑な治具、複数のワークオフセット、そして広範囲にわたる検証作業が必要となる場合、サイクルタイムが短くても意味がありません。セットアップショックを回避するため、お見積り料金にセットアップ時間が別項目として含まれているか、それとも工場の料金に組み込まれているかをご確認いたします。.

部品の複雑さは時間とリスクを増大させるため、コストを上昇させます。多面アクセス、深いポケット、薄肉、そして形状の関連性により、追加のセットアップ、長い工具、遅い送り、そして検査回数の増加が避けられません。私たちは、CADモデルの「3D」の見た目ではなく、作業とセットアップの数で複雑さを比較します。.

公差と表面仕上げの要件は、切削戦略と検証作業の両方に影響を与えます。公差を厳しくすると、ステップオーバーの低減、入熱量の制御、そしてより頻繁な検査が必要となる場合があります。また、安定性が確保されない場合、スクラップコストが増加する可能性があります。要件が部品の実際の使用ケースを超えるとコストが急激に増加するため、公差は機能的なニーズに基づいて決定します。.

材料の選択によって、サイクルタイム、工具寿命、仕上げのニーズが変わります。例えば、, 木材用CNCフライス加工 靭性合金においては、コスト要因を工具摩耗ではなく、防塵、ワーク保持、表面仕上げへとシフトさせることができます。軟質で快削性の材料は、積極的な加工と長い工具寿命を可能にします。難削性合金では、保守的な切削とより強力な工程管理が求められます。私たちは、被削性を計画変数として扱い、硬い材料の方がコストが高いという一般的な主張ではなく、簡潔な工程計画で検証します。.

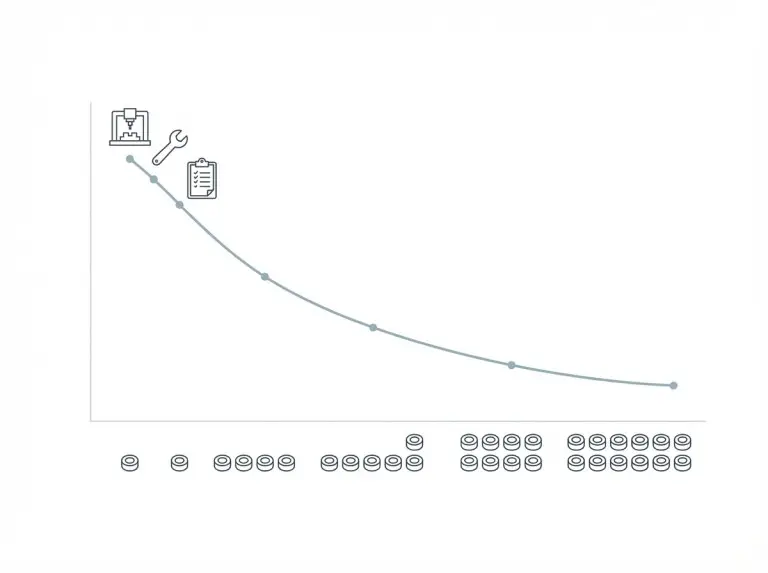

バッチサイズによって、固定時間の配分方法が変わります。セットアップ、プログラミング、初回品検査は、ジョブごとにほぼ固定されています。サイクルタイムは数量に応じて変化します。部品単価は、固定時間を計画数量全体に分散させることで算出します。次に、ロットサイズの変更によって、在庫リスクを生じさせることなく実効コストを削減できるかどうかを検証します。.

外部サービスはコストとリードタイムの両方に影響を及ぼします。熱処理、メッキ、陽極酸化処理、特殊コーティングなどにより、最低ロット料金、輸送費、待ち時間が発生する可能性があります。これらは数量に応じて比例的に増加しません。当社では、外部サービスを「仕上げ込み」といった漠然とした表現ではなく、明確な見積書に記載することで、予期せぬ事態を未然に防いでいます。.

スケジュールのプレッシャーは、時間当たりの実質コストにも影響を及ぼします。急ぎの作業は、残業、スケジュールの中断、そして急ぎの段取りによるスクラップ発生リスクの増大を招く可能性があります。急ぎの見積もりをお受けする前に、スピードとコストのどちらを優先するかを判断します。コストの要因となるのは、多くの場合、機械の能力ではなく、スケジュールの混乱です。.

CNCフライス加工の1時間あたりのコストを見積もって検証するための実用的なワークフロー

信頼できる見積もりは、固定時間と変動時間を区別することから始まります。固定時間には、プログラミング、セットアップ、初回品目チェック、治具準備が含まれます。変動時間には、サイクルタイム、工具交換、工程内チェック、そして部品ごとに繰り返されるバリ取りまたは仕上げ時間が含まれます。この区別は、数量が変動した場合のコストの挙動と一致するためです。時間給について議論する前に、4つのポイントを簡単に確認します。各数値が表す料金の種類、想定されるセットアップ数、外部サービスの処理方法、そして機械料金の計算の基準となる年間のスピンドル時間です。.

ステップ1: 工程をリストアップし、段取り回数を数えます。段取り回数によって、切削以外の時間をどれだけ節約できるかが決まり、検査計画の予測にも役立ちます。部品が1段取りで完成するかどうかを明確にします。また、公差の重複を防ぐために、どのフィーチャを同じ段取りで保持する必要があるかを記録します。.

ステップ2: 現実的な送り、速度、ツールパスを用いてサイクルタイムを予測します。CAMによる時間予測は有用ですが、プロービング、工具交換、難削材に対する保守的な荒加工戦略などが考慮されない場合があります。当社では、工具交換、切削片除去、そして公差維持に必要な工程内計測などを考慮した余裕を持たせることで、サイクルタイムを検証します。.

ステップ3: サプライヤーの現状に合わせた時間単位のスタックを構築します。社内計画の場合、スタックには減価償却費、メンテナンス費用、電力、冷却材、一般的な工具摩耗などを含めることができます。サプライヤー検証の場合、スタックにはオペレーター時間、エンジニアリング時間、検査時間、施設諸経費、サプライヤーの利益率構造を含める必要があります。.

ステップ4: 透明な形式で引用ロジックを計算します。

総コスト = (固定時間 × 混合労務費および間接費の 1 時間あたりの単価) + (サイクル時間 × 機械料金) + 材料 + 外部サービス。.

この構造により、低い時間単価が、作業時間の長さ、スクラップリスクの高さ、あるいは外部サービスコストの増加によって相殺される場合が明確になります。この構造を用いることで、異なるプロセス選択肢間での見積もりを公平に比較することができます。.

ステップ5: 数字について議論するのではなく、「リスクに関する質問」で見積りを検証します。サプライヤーが部品をどのように固定するのか、主要な寸法をどのように検証するのか、手直しやスクラップが発生する要因は何なのかを尋ねます。作業開始前に工程計画、検査計画、仕上げ計画を整合させることで、予想外のコスト発生を防止します。.

「時給」が一つの手段に過ぎない理由を示す実例

単純な括弧で表すと、小ロット生産において固定時間がどのように支配的であるかが分かります。プログラミングとセットアップに2.5時間、初回検査に0.5時間、部品1個あたりのサイクルタイムが12分だと仮定します。混合固定時間単価が$90/時間、機械サイクル単価が$75/時間の場合、固定費は$270、部品1個あたりの加工費は$15となります。この構造では、90米ドル/時間の混合単価はプログラミング、セットアップ、検査の人件費と間接費をカバーし、75米ドル/時間の機械単価は生産中のオペレーターと機械の稼働時間を反映しています。.

数量5と数量50を比較してみましょう。部品数が5の場合、加工時間は1時間で、人件費と機械加工時間の合計コストは約$345、つまり材料費と仕上げ費を除いた部品1個あたり約$69となります。部品数が50の場合、加工時間は10時間で、加工時間の合計コストは約$1,020、つまり材料費と仕上げ費を除いた部品1個あたり約$20となります。.

この例は実際の価格を保証するものではありません。ロットサイズを決める際に重要となるのはコストカーブの形状です。同じ論理を用いて、段取りやサイクルタイムを大幅に削減できれば、時間単価を高くしてもなお安くなる理由を説明します。.

ジョブコストの規律が見積りの質を変える理由

正確なジョブコストの算出は、現場で実際に何が行われているかを測定することにかかっています。段取り時間、工具交換時間、バリ取り作業、検査作業を追跡することで、より一貫性のある見積りが可能になります。サプライヤーにこれらのステップを測定しているかどうかを尋ねることを推奨します。測定基準によって、見積りが最終的な請求書と一致するかどうかが予測できる場合が多いからです。.

ジョブコストの計算は社内の意思決定の改善にも役立ちます。工場が真のコスト要因を把握することで、自動化が最も効果的な分野を判断できます。例えば、パレットシステム、プロービングルーチン、統合バリ取り戦略などが挙げられます。私たちはジョブコストの計算を、財務的な計算ではなく、実用的なリスク軽減ツールとして捉えています。.

品質を落とさずに総支出を削減するコストレバー

コスト削減は、時間とリスクの要因を変えることで最も効果を発揮します。時給の安さを追い求めるのではなく。よくある効果としては、セットアップ、工具交換、検査工程を削減する形状の簡素化が挙げられます。典型的な変更としては、内径をカッター径の1.5倍以上に拡大すること、穴サイズを共通のドリルとリーマーのセットに標準化すること、不必要に深く狭い溝を避けることなどが挙げられます。.

工具のリーチと剛性は、設計者が見落としがちなコスト要因です。リーチの長い工具はチャタリングが発生し、送り速度が低下し、工具寿命が短くなります。これにより、サイクルタイムと工具コストの両方が増加します。私たちは、フィーチャの深さを調整したり、アクセス性を高めたり、より剛性の高いカッターを使用できるように内径を大きくしたりすることで、リーチの長さによるペナルティを回避しています。.

材料と仕上げの選択は、性能ニーズに合わせて調整できます。より切削しやすい合金を選択したり、外観仕上げの要件を緩和したり、厳しい公差を機能的特徴に限定したりすることで、サイクルタイムを短縮できます。これらの選択は、機能と特徴を簡潔に比較検討することで検証し、コストと故障リスクをトレードオフしないよう配慮しています。.

プロセス計画は、有給労働時間を削減する効果もあります。モジュール式治具、繰り返し可能なプローブ計測ルーチン、そして安定した工具ライブラリは、セットアップ時間を短縮します。自動化は、長時間の加工におけるオペレーターのタッチ時間を削減します。より高速な5軸加工戦略と、複数の3軸加工セットアップを使用するといった選択肢を比較します。 CNCフライス盤および旋盤 フライス加工と旋削加工を 1 つのセットアップに統合することで、有給時間、取り扱い、および許容誤差の積み重ねのリスクを削減できます。ショップ レートが最も低い場合、総コストが常に最も低くなるわけではありません。.

仕上げとバリ取りの選択には細心の注意が必要です。バリ取りや仕上げ工程をCNCプロセスに統合することで、手作業の負担とばらつきを軽減できます。外注すると、輸送費、待ち時間、そして損傷リスクが増大する可能性があります。当社は、部品の形状、表面処理の要件、そしてお客様のスケジュールにおいて許容可能な待ち時間リスクに基づいて、仕上げ工程を決定します。.

調達戦略は、図面を変更することなくコストを削減できます。類似部品を集約して発注書の数を減らすことで、段取り替え費用を削減できます。在庫リスクが許容範囲内であれば、再発注の頻度を調整することでも、「単発」段取り替えの繰り返しを削減できます。.

見積もり入力のための簡単なチェックリスト

事前に範囲と検証計画を確定しておくと、見積りの精度が向上します。.

- リビジョン管理機能付き図面または 3D モデル

- 材料と条件の要件

- 検査計画を推進する重要な許容値とデータム

- 特定の面の表面仕上げと後処理要件

- 数量と予想される再注文パターン

- 配達のタイミングと特別な取り扱い上の制約

これらの入力は、特にセットアップが重要なプロトタイプや許容誤差が重視される部品の場合に、隠れたコストを防ぐために使用します。.

結論

で Yonglihao Machinery, CNCフライス加工の時間単価は、明確な工程計画と検査範囲を組み込んだ場合にのみ、プロジェクト全体のコストを真に反映することを理解しています。そのため、当社では運用コスト、現場作業員数、そして具体的なプロジェクトコスト要因を常に個別に計算しています。これにより、お客様の予算決定は、単一の時間単価ではなく、合格した最終部品を納品するための総コストに基づいて行われます。.

生産を開始する前に、クランプ時間、推定加工サイクル、仕上げ手順など見積書のすべての詳細をお客様と連携して検証し、予期しないコストを排除します。.

**正確な見積もりと生産計画を提供するために、以下の情報が必要です。**

– 部品図または3Dモデル(バージョン番号を指定してください)

– 材料のグレードと状態

– 重要な公差、データム、表面仕上げの要件

– 注文数量、希望バッチサイズ、推定年間需要

– バリ取り、陽極酸化処理、熱処理、コーティングなどの後処理工程

– 納期、梱包要件、必要な検査書類

当社の豊富な CNC加工 豊富な経験に基づき、お客様の部品を検査し、許容範囲と生産ニーズを満たす工程ルートとツールソリューションをご提供いたします。また、検査計画の検証や潜在的なリスクの特定をサポートし、見積依頼(RFQ)プロセスをより明確かつ効率的にします。.

よくある質問

3 軸マシンの 1 時間あたりの一般的な CNC ミリング コストはいくらですか?

3軸CNCフライス加工の一般的な請求料金は、大まかな中間レンジに収まることが多いですが、適切な金額は見積もりに含まれる内容によって異なります。一部の情報源では、機械の運用コストを説明する際に、3軸加工の料金を低く見積もっています。サプライヤー向けの見積もりには、通常、人件費、諸経費、品質管理費が含まれています。当社は、プログラミング、セットアップ、初回品検査が別々に行われているか、それとも組み合わせて行われているかを確認することで、料金を検証しています。.

5 軸フライス加工では 1 時間あたりどれくらいコストがかかりますか?

5軸フライス加工は、機械の所有、メンテナンス、検証の必要性が高まるため、通常、時間当たりのコストが高くなります。時間当たりのコストが高くても、段取り替えやハンドリングリスクが軽減されれば、総コストを削減できます。5軸フライス加工とマルチセットアップ3軸フライス加工のプランは、時間当たりの金額ではなく、総支払時間で比較しています。.

一部の情報源では時間当たりのコストが非常に低く示されているのはなぜですか?

時間単価が低い場合、多くの場合、社内の運用コスト、または簡略化された機械料金計算によるものです。顧客への請求料金には通常、人件費、エンジニアリング費用、検査費用、諸経費、マージンが含まれるため、実際の料金はより高くなります。予算策定においてベンチマークを使用する前に、これらの定義を区別します。.

プロトタイプの場合、セットアップ料金は時間単位の料金よりも重要ですか?

試作機のコストは、数量が少なく固定時間を分散できないため、セットアップとプログラミングに大きく依存する傾向があります。セットアップに長時間かかったり、繰り返し検証が必要な場合は、時間単価を低く設定しても意味がありません。当社では、セットアップ時間の短縮と早期のDFMフィードバックに重点を置くことで、試作機の納期超過を防止しています。.

CNC フライス加工の見積もりにおいて、調達部門が注意すべき隠れたコストは何ですか?

隠れたコストは、仕上げ、バリ取り、外注、輸送、特殊作業などから発生することがよくあります。また、検査の厳しさ、手直しのリスク、スクラップ許容量などによって、時間単価が安定しているように見えても、総コストが変動することもあります。サプライヤーを承認する前に、これらの項目について明確にご説明いたします。.

独自の CNC ミルを 1 時間あたりに稼働させるコストをどのように見積もればよいでしょうか?

社内での運用コストの見積もりは、年間スピンドル稼働時間と機械の総所有コストから始まります。電力、クーラント、摩耗部品などは、予測可能な時間当たりのコストに加算されます。労働力と品質管理リソースは、社内の工場レートが外部見積もりと一致するかどうかを左右します。私たちは、これらのコストをバケットに分け、「自社製か購入か」の判断を公平に比較できるようお手伝いします。.