Nella produzione e nell'ingegneria moderne, la rugosità superficiale è un parametro chiave per la qualità e le prestazioni del prodotto. Influisce sulla resistenza all'usura, sull'attrito, sull'adesione del rivestimento, sulla resistenza alla corrosione e sulla conduttività elettrica. Per garantire che la qualità superficiale soddisfi i requisiti di progettazione, i produttori utilizzano metodi di misurazione standardizzati.

I grafici di rugosità superficiale e le tabelle di conversione delle finiture aiutano gli ingegneri a prendere decisioni consapevoli. Questi strumenti consentono loro di bilanciare la qualità della lavorazione con il controllo dei costi.

Se i vostri prodotti richiedono un elevato livello di finitura superficiale, questa guida sarà un prezioso riferimento.

Che cosa si intende per finitura superficiale?

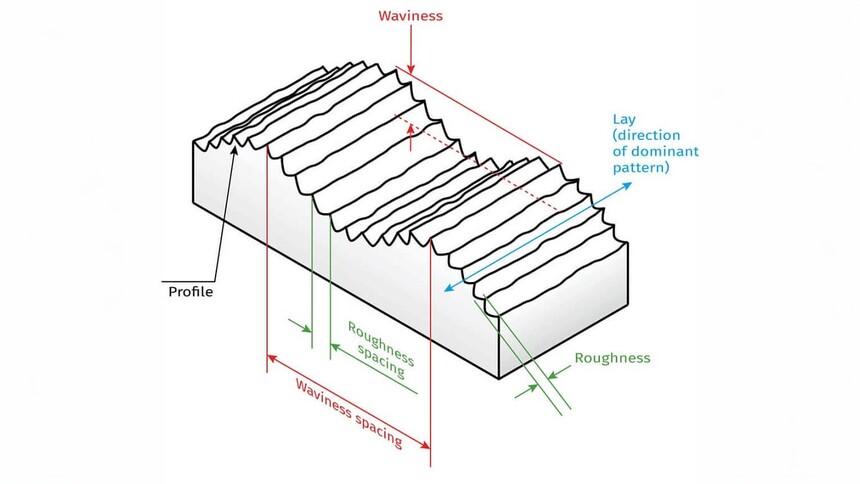

La finitura superficiale si riferisce a piccole irregolarità sulla superficie di un materiale. Solitamente viene misurata in base alla rugosità, e i parametri più comuni includono Ra (rugosità media) e Rz (altezza massima del profilo). Questi valori influenzano la funzionalità, la durata e l'aspetto del componente. Quando valutiamo la finitura, consideriamo tre aspetti: rugosità, corrugazione e stratificazione.

La rugosità è definita come una piccola differenza di altezza superficiale. Questa metrica è prodotta da processi di lavorazione come il taglio o la rettifica. Quando parliamo di finitura superficiale, ci riferiamo principalmente alla rugosità.

L'ondulazione è l'ondulazione periodica della superficie di un componente. Di solito è causata da vibrazioni o instabilità della macchina. Un'eccessiva ondulazione può compromettere l'adattamento e le prestazioni del componente.

La gerarchia, d'altra parte, si riferisce alla direzione della texture superficiale. È determinata in gran parte dalla traiettoria dell'utensile di lavorazione e influenza le caratteristiche di attrito della superficie in diverse direzioni.

Con l'aumento della precisione in settori come quello aerospaziale e automobilistico, la finitura superficiale è diventata un elemento chiave del controllo qualità. Nella lavorazione CNC, la finitura è uno dei criteri di qualità chiave.

Ulteriori letture: Trattamento delle superfici metalliche

Perché la finitura superficiale è così importante nel processo di ingegneria?

La finitura superficiale gioca un ruolo fondamentale nell'ingegneria e nella produzione. Questo parametro influisce direttamente sulle prestazioni, l'aspetto e la durata di un prodotto, che si tratti di un componente meccanico, di un dispositivo elettronico o di un prodotto di consumo. Questo parametro è importante.

Il controllo della finitura può migliorare efficacemente l'attrito e aumentare la resistenza alla corrosione. Inoltre, migliora l'adesione del rivestimento e aumenta la conduttività elettrica. Inoltre, la finitura superficiale è importante per l'estetica di un prodotto. Ciò è particolarmente vero nella produzione ad alta precisione e nei settori più esigenti. La qualità della finitura superficiale determina solitamente le prestazioni finali e la durata del prodotto.

Le parti con una buona finitura superficiale presentano i seguenti vantaggi:

Riduzione dell'attrito e maggiore durata: Le superfici lisce riducono efficacemente l'attrito tra i componenti. Questo a sua volta riduce l'usura, prolungando significativamente la durata del prodotto.

Maggiore resistenza chimica e alla corrosione: Una finitura superiore riduce i difetti microscopici, riducendo efficacemente la penetrazione di sostanze chimiche e corrosive. Ciò migliora la resistenza chimica e alla corrosione.

Favorisce l'adesione di rivestimenti e vernici: Le superfici lisce facilitano l'adesione uniforme di rivestimenti e vernici, migliorando la durata e la resistenza del rivestimento.

Migliora l'attrattiva visiva: Una superficie lucida rende prodotti come i beni di consumo più attraenti. La qualità della superficie influenza direttamente la percezione e l'esperienza dell'utente con il prodotto.

Eliminare i difetti superficiali: La finitura migliorata può facilmente eliminare o minimizzare piccoli difetti superficiali, migliorando ulteriormente la qualità complessiva del prodotto.

Miglioramento della conduttività elettrica: Più liscia è la superficie, minore è la resistenza corrispondente. Questo è utile per i componenti che necessitano di migliorare le prestazioni elettriche.

Maggiore resistenza all'usura: L'ottimizzazione della finitura migliora la resistenza all'usura del prodotto. Riduce inoltre l'effetto di attrito, rendendolo più durevole durante l'uso.

Come misurare la rugosità superficiale

La misurazione della rugosità superficiale è essenziale per garantire la qualità e le prestazioni del prodotto. Dati accurati sulle caratteristiche superficiali aiutano a ottimizzare i processi di lavorazione e a prolungare la durata del prodotto. Metodi diversi si adattano a materiali e requisiti diversi. Gli strumenti di misurazione si dividono in due categorie: a contatto e senza contatto.

1. Metodi di contatto (strumenti con sonda a stilo)

I metodi a contatto prevedono il movimento di un ago lungo la superficie per registrare le variazioni di altezza. Questo genera dati di rugosità. Questi metodi sono altamente accurati, convenienti e ideali per materiali duri. Tuttavia, possono danneggiare leggermente i materiali morbidi e sono più lenti dei metodi senza contatto.

2. Metodi senza contatto (ottici, laser o raggi X)

I metodi senza contatto utilizzano la tecnologia ottica, laser o a raggi X per catturare i contorni delle superfici. Sono rapidi, non danneggiano e sono ideali per componenti di precisione o materiali morbidi. Tuttavia, l'apparecchiatura è costosa e meno efficace su superfici riflettenti o trasparenti.

3. Metodi comparativi

Questa tecnica valuta la rugosità confrontando la superficie di un prodotto con un campione standard. I produttori preparano campioni con livelli di rugosità noti. Il prodotto viene quindi ispezionato visivamente e tattilmente rispetto a questi campioni per garantirne la qualità.

Diversi metodi per misurare la rugosità superficiale

La finitura superficiale di un componente può essere misurata utilizzando diversi metodi, tra cui:

Tecnica di profilazione: La tecnica di profilatura misura la rugosità tagliando o rettificando una superficie. Si tratta di un metodo distruttivo e viene tipicamente utilizzato in laboratorio. Questa tecnica fornisce un'analisi approfondita delle proprietà superficiali e dati estremamente accurati. Tuttavia, poiché distrugge la superficie, non è adatta per l'ispezione di prodotti finiti o in fase di produzione.

Tecnica dell'area:La tecnica dell'area è specificamente progettata per misurare la rugosità media di un'ampia superficie. Ottiene dati complessivi sulla rugosità analizzando l'intera area superficiale. Questo metodo è particolarmente adatto per l'ispezione di superfici con forme complesse o componenti di grandi dimensioni. Tuttavia, non è in grado di acquisire informazioni dettagliate su aree piccole e localizzate.

Tecniche di microscopia: Le tecniche di microscopia utilizzano microscopi ad alto ingrandimento per effettuare misurazioni. Alcuni esempi includono la microscopia elettronica o la microscopia a forza atomica. Viene utilizzata per misurare la rugosità di superfici minuscole ed è particolarmente adatta ad aree di ricerca con precisione nanometrica. Questo metodo è comunemente utilizzato nei semiconduttori e nella nanotecnologia. Fornisce informazioni molto dettagliate sulla superficie.

Metodo induttivo: Il metodo induttivo misura la distanza dalla superficie mediante un sensore induttivo. Questo metodo è particolarmente adatto per metalli o materiali conduttivi. È estremamente accurato e non distruttivo e viene spesso utilizzato per ispezionare le superfici di componenti di precisione. I metodi induttivi sono ampiamente utilizzati nella produzione aerospaziale ed elettronica, dove la qualità della superficie è fondamentale.

Metodo macchina: Il metodo meccanico utilizza un sistema di misurazione integrato nella macchina CNC. Misura la rugosità superficiale direttamente durante la lavorazione. Questa tecnica è adatta alla produzione in serie e consente di monitorare la qualità in tempo reale. Non solo migliora l'efficienza, ma garantisce anche la costanza del prodotto.

Metodo ultrasonico: Il metodo a ultrasuoni utilizza le onde sonore per misurare la rugosità superficiale. È ideale per l'ispezione di strutture di grandi dimensioni o superfici difficili da raggiungere, come tubi o scafi di navi. Essendo una tecnica senza contatto e non distruttiva, è ampiamente utilizzata nelle ispezioni industriali per monitorare ampie superfici strutturali.

Simboli e abbreviazioni della tabella di rugosità superficiale

Quando si desidera comprendere in dettaglio il concetto di lavorazione meccanica, è possibile che alcuni dati siano difficili da comprendere. Se non si riesce a interpretarli correttamente, è anche difficile effettuare misurazioni in una fase successiva.

Per aiutarti a capire meglio, abbiamo organizzato i concetti rilevanti e i relativi diagrammi.

Ra – Rugosità media della superficie

Ra è il parametro di rugosità superficiale più comunemente utilizzato. Misura la deviazione media dell'altezza della superficie rispetto alla linea centrale. Calcolando la media di piccole fluttuazioni, Ra fornisce un semplice indicatore della finitura complessiva di una superficie. È un indicatore comunemente utilizzato nel controllo di qualità delle superfici. È particolarmente importante nei componenti che richiedono elevata levigatezza o resistenza all'usura.

Rmax – Distanza verticale massima dalla cima alla valle

Rmax rappresenta la massima distanza verticale tra il picco più alto e la valle più bassa di una superficie. Questo parametro fornisce informazioni sulla rugosità estrema di una superficie. Evidenzia i punti più alti e più bassi e viene spesso utilizzato per valutare difetti estremi. Particolarmente adatto a prodotti che richiedono una levigatezza rigorosa. Rmax identifica potenziali problemi che ne compromettono la funzionalità e garantisce che la superficie non sia eccessivamente ruvida.

Rz – Altezza massima media del contorno

Rz calcola un valore medio misurando la differenza di altezza massima su più segmenti di campionamento. Riflette la differenza di altezza dei contorni irregolari sulla superficie e fornisce informazioni più dettagliate su picchi e valli localizzati rispetto a Ra. Rz è adatto per applicazioni che richiedono un'analisi dettagliata della superficie. Può aiutare a identificare difetti localizzati e a valutare la levigatezza complessiva, garantendo la durata e la funzionalità del componente.

Grafico della rugosità superficiale

La Tabella della Rugosità Superficiale è una tabella generalizzata per la qualità superficiale degli utensili. Fornisce un chiaro riferimento visivo ai dati per ingegneri e produttori. Le tabelle consentono all'utente di visualizzare l'intervallo tipico di rugosità superficiale (ad esempio Ra, Rz, ecc.) ottenibile con ciascun processo. Queste tabelle vengono utilizzate durante il processo di progettazione e produzione per garantire che la finitura superficiale sia conforme ai requisiti. Ciò a sua volta migliora le prestazioni e l'affidabilità del prodotto.

Tabella di conversione della finitura superficiale

La Tabella di Conversione delle Finiture Superficiali è uno strumento utilizzato per confrontare la qualità superficiale di diversi processi di lavorazione. Aiuta i produttori a convertire le unità di misura metriche e imperiali per garantire che la finitura superficiale soddisfi i requisiti.

Spiegazione dei parametri di rugosità comuni:

Ra: Rugosità media, utilizzata per indicare la levigatezza della superficie.

Valore effettivo: Rugosità quadratica media, simile a Ra.

Rt: Distanza tra il punto più alto e quello più basso della superficie.

Grado N: Grado standardizzato per la rugosità superficiale.

Lunghezza di taglio: Lunghezza del campione necessaria per misurare la rugosità superficiale.

| Ra (micrometri) | Ra (Micropollici) | RMS (micropollici) | Grado N | Rt (micrometri) | Lunghezza di taglio (millimetri) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Foglio riassuntivo della tabella di rugosità superficiale

| Grado micrometrico | Valutazione in micropollici | Descrizione | Applicazione |

| 25 | 1000 | Superficie ruvida prodotta da processi di forgiatura o segatura | Adatto per spazi vuoti non finiti o componenti strutturali grezzi |

| 12.5 | 500 | Rugosità superficiale dovuta a taglio pesante o avanzamento grossolano | Utilizzato per superfici di fessure, spesso in aree che richiedono stress |

| 6.3 | 250 | Comune nei processi di fresatura, foratura o rettifica, con superficie più ruvida | Adatto per parti meccaniche con requisiti di stress |

| 3.2 | 125 | Trattamento superficiale più ruvido, adatto per parti soggette a carichi elevati | Comunemente utilizzato per parti soggette a vibrazioni e stress elevato |

| 1.6 | 63 | Migliore finitura superficiale, comunemente utilizzata nella lavorazione di precisione | Adatto per parti prodotte in condizioni controllate |

| 0.8 | 32 | Lavorazioni ad alta precisione, che in genere richiedono un controllo rigoroso e un trattamento superficiale | Adatto per parti che non devono supportare carichi pesanti o movimenti continui |

| 0.4 | 16 | Molatura fine o lucidatura, adatta per applicazioni con elevati requisiti di scorrevolezza | Utilizzato per superfici che necessitano di elevata levigatezza |

| 0.2 | 8 | Superficie ottenuta tramite lucidatura precisa, utilizzata per componenti scorrevoli o pezzi speciali | Componenti in cui anelli e guarnizioni devono scorrere senza intoppi |

| 0.1 | 4 | Trattamento superficiale di altissima qualità, comunemente utilizzato in strumenti di precisione e dispositivi altamente sensibili | Utilizzato per strumenti di precisione e misuratori |

| 0.05-0.025 | 2-1 | La superficie più raffinata, ottenuta tramite superfinitura o lucidatura | Adatto per strumenti di misura di precisione e dispositivi di misura sensibili |

Il foglio di promemoria della tabella di rugosità superficiale può aiutare gli ingegneri a comprendere rapidamente i diversi requisiti di finitura superficiale e ad applicarli a scenari specifici. Di seguito è riportata una breve descrizione dei gradi di rugosità superficiale e delle relative applicazioni:

Superficie ruvida: Grado da 25 micron. Utilizzato principalmente per la sgrossatura di aree come pezzi di grandi dimensioni e componenti strutturali che non richiedono elevata precisione.

Rugosità media: Da 6,3 a 3,2 micron. Comunemente utilizzato per la lavorazione di componenti meccanici, adatto a pezzi soggetti a stress e che soddisfano determinati requisiti di precisione.

Superficie fine: da 1,6 a 0,4 micron. Adatto per componenti che richiedono un accoppiamento fluido e un controllo preciso, come macchinari di precisione e trasmissioni.

Superficie ultra-fine: 0,2 micron o meno. Applicato a settori ad alta precisione, come strumentazione, apparecchiature ottiche e misuratori di precisione.

Quali sono i fattori che influiscono sulla finitura superficiale?

I principali fattori che influiscono sulla finitura superficiale includono:

Tipo di refrigerante : Diversi refrigeranti modificano la temperatura e la scorrevolezza del processo di taglio. Il refrigerante giusto può contribuire a ridurre il calore e a rendere la superficie più liscia.

Impostazioni di taglio : La velocità di movimento dell'utensile, la quantità di materiale che taglia e la profondità di taglio influiscono sulla qualità della superficie. Velocità di taglio più elevate e tagli più piccoli di solito garantiscono una finitura più liscia.

Processo di lavorazione : Diversi processi come fresatura, tornitura e rettifica creano diverse finiture superficiali. Metodi di precisione come la rettifica e la lucidatura solitamente producono le superfici più lisce.

Vibrazione : Quando macchine o materiali vibrano durante il taglio, possono causare urti e rendere la superficie ruvida. Ridurre le vibrazioni è importante per ottenere una superficie liscia e di qualità.

Come migliorare la rugosità superficiale

I metodi più comuni per migliorare la rugosità superficiale includono:

Miglioramento delle condizioni di taglio: Regolando la velocità di taglio, l'avanzamento e la profondità di taglio. Velocità di taglio più elevate e avanzamenti più ridotti solitamente migliorano la finitura superficiale. Inoltre, assicurarsi che vengano utilizzati gli angoli corretti dell'utensile e che gli utensili siano mantenuti affilati può migliorare significativamente la rugosità.

Scelta della tecnica di lavorazione corretta: Diversi metodi di lavorazione possono influire sulla levigatezza della superficie. L'utilizzo di tecniche di precisione come la molatura, la lucidatura o la levigatura può creare una finitura più liscia.

Scegli la materia prima giusta: La durezza e la tenacità del materiale possono influenzare la ruvidità o la levigatezza della superficie. Scegliere materiali più facili da lavorare può aiutare a controllare la ruvidità superficiale e migliorare il risultato finale.

Riassumere

Noi di Yonglihao Machinery sappiamo che la finitura superficiale è fondamentale per le prestazioni del prodotto. Influisce direttamente su durata, affidabilità ed estetica. Ecco perché ci impegniamo a fondo per garantire che ogni finitura superficiale soddisfi sia i requisiti di design che quelli funzionali.

Utilizzando metodi e strumenti di misurazione avanzati, aiutiamo i nostri clienti a mantenere un rigoroso controllo qualità, anche negli ambienti di produzione più complessi. Il nostro team perfeziona costantemente i processi, sfruttando grafici di rugosità superficiale e tabelle di conversione delle finiture per garantire che ogni prodotto soddisfi i più elevati standard.

Come esperti in Servizi di lavorazione CNC, Sappiamo quanto sia importante la finitura superficiale per il successo del tuo prodotto. Se il tuo obiettivo è ottenere prestazioni superiori, contattaci oggi stesso. Lascia che ti aiutiamo a ottenere risultati eccezionali con precisione e qualità di cui ti puoi fidare.