En la fabricación e ingeniería modernas, la rugosidad superficial es una medida clave de la calidad y el rendimiento del producto. Afecta la resistencia al desgaste, la fricción, la adhesión del recubrimiento, la resistencia a la corrosión y la conductividad eléctrica. Para garantizar que la calidad de la superficie cumpla con los requisitos de diseño, los fabricantes utilizan métodos de medición estandarizados.

Las tablas de rugosidad superficial y de conversión de acabados ayudan a los ingenieros a tomar decisiones informadas. Estas herramientas les permiten equilibrar la calidad del mecanizado con el control de costes.

Si sus productos requieren un alto nivel de acabado superficial, esta guía será una valiosa referencia.

¿Qué es el acabado superficial?

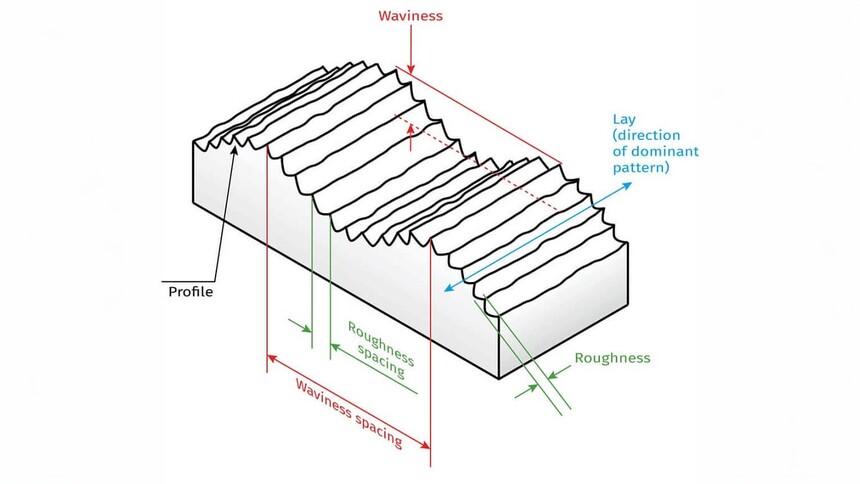

El acabado superficial se refiere a las pequeñas irregularidades en la superficie de un material. Generalmente se mide mediante la rugosidad, cuyos parámetros comunes son Ra (rugosidad media) y Rz (altura máxima del perfil). Estos valores afectan la función, la vida útil y la apariencia de la pieza. Al evaluar el acabado, consideramos tres aspectos: rugosidad, ondulación y estratificación.

La rugosidad se define como una pequeña diferencia en la altura de la superficie. Esta medida se obtiene mediante procesos de mecanizado como el corte o el rectificado. Cuando hablamos de acabado superficial, nos referimos principalmente a la rugosidad.

La ondulación es la ondulación periódica de la superficie de una pieza. Suele deberse a la vibración o inestabilidad de la máquina. Una ondulación excesiva puede afectar el ajuste y el rendimiento de la pieza.

La jerarquía, por otro lado, se relaciona con la dirección de la textura de la superficie. Está determinada en gran medida por la trayectoria de la herramienta de mecanizado. Afecta las características de fricción de la superficie en diferentes direcciones.

A medida que industrias como la aeroespacial y la automotriz se vuelven más precisas, el acabado superficial se ha convertido en un componente clave del control de calidad. En el mecanizado CNC, el acabado es uno de los criterios de calidad clave.

Lectura adicional: Tratamiento de superficies metálicas

¿Por qué es tan importante el acabado superficial en el proceso de ingeniería?

El acabado superficial desempeña un papel fundamental en la ingeniería y la fabricación. Esta métrica afecta directamente el rendimiento, la apariencia y la durabilidad de un producto, ya sea una pieza mecánica, un dispositivo electrónico o un producto de consumo. Esta métrica es importante.

El control del acabado puede mejorar eficazmente la fricción y aumentar la resistencia a la corrosión. También mejora la adhesión del recubrimiento y aumenta la conductividad eléctrica. Además, el acabado superficial es importante para la estética de un producto. Esto es especialmente cierto en la fabricación de alta precisión y en industrias exigentes. La calidad del acabado superficial suele determinar el rendimiento final y la vida útil del producto.

Las piezas con un buen acabado superficial tienen las siguientes ventajas:

Menor fricción y mayor vida útil: Las superficies lisas reducen eficazmente la fricción entre las piezas. Esto, a su vez, reduce el desgaste y prolonga significativamente la vida útil del producto.

Resistencia química y a la corrosión mejorada: Un acabado superior reduce los defectos microscópicos. Esto impide eficazmente la penetración de productos químicos y sustancias corrosivas, mejorando así la resistencia química y a la corrosión.

Favorece la adherencia de recubrimientos y pinturas: Las superficies lisas facilitan la adhesión uniforme de recubrimientos y pinturas, lo que mejora la durabilidad y la resistencia del recubrimiento.

Mejora el atractivo visual: Una superficie de alto brillo hace que productos como los bienes de consumo sean más atractivos. La calidad de la superficie influye directamente en la percepción y la experiencia del usuario con el producto.

Eliminar defectos superficiales: El Acabado Mejorado puede eliminar o minimizar fácilmente pequeños defectos superficiales. Esto, a su vez, mejora aún más la calidad general del producto.

Mejora de la conductividad eléctrica: Cuanto más lisa sea la superficie, menor será la resistencia correspondiente. Esto resulta útil para piezas que necesitan mejorar el rendimiento eléctrico.

Mayor resistencia al desgaste: La optimización del acabado mejora la resistencia al desgaste del producto. Además, reduce la fricción, lo que aumenta su durabilidad.

Cómo medir la rugosidad de la superficie

Medir la rugosidad superficial es esencial para garantizar la calidad y el rendimiento del producto. La precisión de los datos sobre las características de la superficie ayuda a optimizar los procesos de mecanizado y a prolongar la vida útil del producto. Existen diferentes métodos que se adaptan a diversos materiales y requisitos. Las herramientas de medición se dividen en dos categorías: de contacto y sin contacto.

1. Métodos de contacto (instrumentos de sonda de aguja)

Los métodos de contacto implican el movimiento de una aguja sobre la superficie para registrar los cambios de altura. Esto genera datos de rugosidad. Estos métodos son muy precisos, rentables e ideales para materiales duros. Sin embargo, pueden dañar ligeramente los materiales blandos y son más lentos que los métodos sin contacto.

2. Métodos sin contacto (óptico, láser o rayos X)

Los métodos sin contacto utilizan tecnología óptica, láser o de rayos X para capturar los contornos de la superficie. Son rápidos, no dañan la superficie y son ideales para piezas de precisión o materiales blandos. Sin embargo, el equipo es costoso y menos efectivo en superficies reflectantes o transparentes.

3. Métodos comparativos

Esta técnica evalúa la rugosidad comparando la superficie de un producto con una muestra estándar. Los fabricantes preparan muestras con niveles de rugosidad conocidos. El producto se inspecciona visual y táctilmente comparándolo con estas muestras para garantizar su calidad.

Diversos métodos para medir la rugosidad de la superficie

El acabado superficial de una pieza se puede medir utilizando una variedad de métodos, algunos de los cuales incluyen:

Técnica de perfilado: La técnica de perfilado mide la rugosidad mediante el corte o rectificado de una superficie. Es un método destructivo y se utiliza habitualmente en laboratorios. Esta técnica permite un análisis exhaustivo de las propiedades de la superficie y proporciona datos de alta precisión. Sin embargo, dado que destruye la superficie, no es adecuada para la inspección de productos terminados ni durante el proceso.

Técnica de área:La técnica de área está diseñada específicamente para medir la rugosidad promedio de una superficie extensa. Obtiene datos de rugosidad general mediante el análisis de toda la superficie. Este método es especialmente adecuado para inspeccionar superficies con formas complejas o piezas de gran tamaño. Sin embargo, no permite obtener información detallada de áreas pequeñas y localizadas.

Técnicas de microscopía: Las técnicas de microscopía utilizan microscopios de gran aumento para realizar mediciones. Algunos ejemplos son la microscopía electrónica o la microscopía de fuerza atómica. Se utiliza para medir la rugosidad de superficies diminutas y es especialmente adecuada para áreas de investigación con precisión a escala nanométrica. Este método se utiliza comúnmente en semiconductores y nanotecnología. Proporciona información muy detallada sobre la superficie.

Método inductivo: El método inductivo mide la distancia a la superficie mediante un sensor inductivo. Este método es especialmente adecuado para metales o materiales conductores. Es altamente preciso y no destructivo, y se utiliza a menudo para inspeccionar las superficies de piezas de precisión. Los métodos inductivos se utilizan ampliamente en la fabricación aeroespacial y electrónica, donde la calidad de la superficie es crucial.

Método de máquina: El método de mecanizado utiliza un sistema de medición en la máquina CNC. Este mide la rugosidad superficial directamente durante el mecanizado. Esta técnica es adecuada para la producción en masa y también monitoriza la calidad en tiempo real. No solo mejora la eficiencia, sino que también garantiza la consistencia del producto.

Método ultrasónico: El método ultrasónico utiliza ondas sonoras para medir la rugosidad superficial. Es eficaz para inspeccionar estructuras grandes o superficies de difícil acceso, como tuberías o cascos de barcos. Al ser una técnica sin contacto y no destructiva, se utiliza ampliamente en la inspección industrial para monitorear grandes superficies estructurales.

Símbolos y abreviaturas de la tabla de rugosidad superficial

Si desea comprender en detalle el concepto de las tablas de rugosidad superficial del mecanizado, es posible que algunos datos le resulten difíciles de comprender. Si no los comprende con precisión, también resultará difícil realizar mediciones posteriormente.

Para ayudarte a comprender mejor, hemos organizado los conceptos relevantes, así como los diagramas correspondientes.

Ra – Rugosidad superficial promedio

Ra es el parámetro de rugosidad superficial más utilizado. Mide la desviación promedio de la altura de la superficie con respecto a la línea central. Al calcular el promedio de pequeñas fluctuaciones, Ra proporciona un indicador simple del acabado general de una superficie. Es un indicador común en el control de calidad de superficies. Es especialmente importante en piezas con altos requisitos de suavidad o resistencia al desgaste.

Rmax – Distancia vertical máxima del pico al valle

Rmax representa la distancia vertical máxima entre el pico más alto y el valle más bajo de una superficie. Este parámetro proporciona información sobre la rugosidad extrema de una superficie. Resalta los puntos más altos y más bajos y se utiliza a menudo para evaluar defectos extremos. Es especialmente adecuado para productos que requieren una suavidad extrema. Rmax identifica posibles problemas que afectan la funcionalidad y garantiza que la superficie no sea excesivamente rugosa.

Rz – Altura máxima promedio del contorno

Rz calcula un valor promedio midiendo la diferencia de altura máxima en múltiples segmentos de muestreo. Refleja la diferencia de altura de los contornos irregulares en la superficie y proporciona información más detallada sobre picos y valles localizados que Ra. Rz es ideal para aplicaciones que requieren un análisis detallado de la superficie. Puede ayudar a identificar defectos localizados y evaluar la suavidad general, garantizando la durabilidad y funcionalidad de la pieza.

Tabla de rugosidad superficial

La tabla de rugosidad superficial es una herramienta general para la calidad de superficies. Proporciona una referencia visual clara de datos para ingenieros y fabricantes. Permite al usuario visualizar el rango típico de rugosidad superficial (p. ej., Ra, Rz, etc.) que se puede lograr con cada proceso. Estas tablas se utilizan durante el proceso de diseño y producción para garantizar que el acabado superficial cumpla con los requisitos. Esto, a su vez, mejora el rendimiento y la fiabilidad del producto.

Tabla de conversión de acabados de superficie

La tabla de conversión de acabados superficiales es una herramienta que permite comparar la calidad superficial de diferentes procesos de mecanizado. Ayuda a los fabricantes a convertir unidades métricas e imperiales para garantizar que el acabado superficial cumpla con los requisitos.

Explicación de los parámetros de rugosidad comunes:

Real academia de bellas artes: Rugosidad media, utilizada para indicar la suavidad de la superficie.

RMS: Rugosidad cuadrática media, similar a Ra.

Derecha: Distancia entre el punto más alto y el más bajo de la superficie.

Grado N: Grado estandarizado para rugosidad superficial.

Longitud de corte: La longitud de la muestra necesaria para medir la rugosidad de la superficie.

| Ra (Micrómetros) | Ra (Micropulgadas) | RMS (Micropulgadas) | Grado N | Rt (Micrómetros) | Longitud de corte (milímetros) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Hoja de referencia para la tabla de rugosidad superficial

| Grado micrométrico | Clasificación en micropulgadas | Descripción | Solicitud |

| 25 | 1000 | Superficie rugosa producida mediante procesos de forjado o aserrado. | Adecuado para huecos sin terminar o componentes estructurales procesados en bruto |

| 12.5 | 500 | Rugosidad de la superficie debido a un corte pesado o una alimentación gruesa | Se utiliza para superficies con huecos, a menudo en áreas que requieren tensión. |

| 6.3 | 250 | Común en procesos de fresado, taladrado o rectificado, con superficie más rugosa. | Adecuado para piezas mecánicas con requisitos de tensión. |

| 3.2 | 125 | Tratamiento de superficie más rugoso, adecuado para piezas que soportan cargas elevadas. | Se utiliza comúnmente para piezas sometidas a vibraciones y altas tensiones. |

| 1.6 | 63 | Mejor acabado superficial, comúnmente utilizado en mecanizado de precisión. | Adecuado para piezas producidas en condiciones controladas. |

| 0.8 | 32 | Mecanizado de alta precisión, que normalmente requiere un control estricto y un tratamiento de superficie. | Adecuado para piezas que no necesitan soportar cargas pesadas o movimiento continuo. |

| 0.4 | 16 | Rectificado o pulido fino, adecuado para aplicaciones con altos requisitos de suavidad. | Se utiliza para superficies que necesitan una gran suavidad. |

| 0.2 | 8 | Superficie obtenida mediante pulido preciso, utilizada para componentes deslizantes o piezas especiales. | Componentes donde los anillos y sellos deben deslizarse suavemente |

| 0.1 | 4 | Tratamiento de superficie de altísima calidad, comúnmente utilizado en instrumentos de precisión y dispositivos altamente sensibles. | Se utiliza para instrumentos de precisión y medidores. |

| 0.05-0.025 | 2-1 | La superficie más refinada, lograda mediante superacabado o pulido. | Adecuado para herramientas de medición de precisión y dispositivos de medición sensibles. |

La hoja de referencia de la tabla de rugosidad superficial ayuda a los ingenieros a comprender rápidamente los diferentes requisitos de acabado superficial y aplicarlos a situaciones específicas. A continuación, se presenta una descripción concisa de los grados de rugosidad superficial y sus aplicaciones:

Superficie rugosa: Grado de 25 micras. Se utiliza principalmente para desbaste de áreas como piezas grandes y componentes estructurales que no requieren alta precisión.

Rugosidad media: De 6,3 a 3,2 micras. Se utiliza comúnmente para el mecanizado de piezas mecánicas, ideal para piezas sometidas a tensión y que cumplen ciertos requisitos de precisión.

Superficie fina: De 1,6 a 0,4 micras. Ideal para piezas que requieren un ajuste suave y un control preciso, como maquinaria de precisión y transmisiones.

Superficie ultrafina: 0,2 micras o menos. Se aplica en campos de alta precisión, como instrumentación, equipos ópticos y medidores de precisión.

¿Cuáles son los factores que afectan el acabado de la superficie?

Los principales factores que afectan el acabado de la superficie incluyen:

Tipo de refrigerante Distintos refrigerantes modifican la temperatura y la suavidad del proceso de corte. El refrigerante adecuado puede ayudar a reducir el calor y suavizar la superficie.

Ajustes de corte La velocidad de movimiento de la herramienta, la cantidad de material que corta y la profundidad de corte afectan la calidad de la superficie. Las velocidades de corte más rápidas y los cortes más pequeños suelen dar un acabado más liso.

Proceso de mecanizado Diferentes procesos, como el fresado, el torneado y el rectificado, crean distintos acabados superficiales. Los métodos de precisión, como el rectificado y el pulido, suelen lograr las superficies más lisas.

Vibración Cuando las máquinas o los materiales vibran durante el corte, pueden producirse protuberancias y hacer que la superficie quede rugosa. Reducir la vibración es importante para obtener una superficie lisa y uniforme.

Cómo mejorar la rugosidad de la superficie

Los métodos comunes para mejorar la rugosidad de la superficie incluyen:

Mejorando las condiciones de corte: Ajuste de la velocidad de corte, el avance y la profundidad de corte. Mayores velocidades de corte y avances menores suelen mejorar el acabado superficial. Además, asegurar el uso de ángulos de herramienta adecuados y mantener las herramientas afiladas también puede mejorar significativamente la rugosidad.

Elegir la técnica de mecanizado adecuada: Diferentes métodos de mecanizado pueden afectar la suavidad de la superficie. El uso de técnicas de precisión como el esmerilado, el pulido o el bruñido puede lograr un acabado más liso.

Elija la materia prima adecuada: La dureza y tenacidad del material pueden influir en la rugosidad o suavidad de la superficie. Elegir materiales más fáciles de trabajar puede ayudar a controlar la rugosidad de la superficie y mejorar el resultado final.

Resumir

En Yonglihao Machinery, entendemos que el acabado superficial es fundamental para el rendimiento del producto. Influye directamente en la durabilidad, la fiabilidad y la apariencia. Por eso, nos comprometemos plenamente a garantizar que cada acabado superficial cumpla con los requisitos de diseño y funcionalidad.

Utilizando métodos y herramientas de medición avanzados, ayudamos a nuestros clientes a mantener un estricto control de calidad, incluso en los entornos de fabricación más complejos. Nuestro equipo perfecciona continuamente los procesos, utilizando tablas de rugosidad superficial y tablas de conversión de acabados para garantizar que cada producto cumpla con los más altos estándares.

Como expertos en Servicios de mecanizado CNC, Sabemos lo importante que es el acabado superficial para el éxito de su producto. Si su objetivo es lograr un rendimiento superior, contáctenos hoy mismo. Permítanos ayudarle a obtener resultados excepcionales con precisión y calidad en los que puede confiar.