Uma boa decisão sobre uma fresadora ou torno CNC começa com detalhes claros da peça. É necessário definir a geometria da peça, as características críticas e os objetivos de configuração antes de escolher uma máquina. Na Yonglihao Machinery, utilizamos essa abordagem de priorizar as informações iniciais. Definições vagas da peça levam a escolhas erradas de máquinas e retrabalho desnecessário. Este guia compara a fresagem CNC, o torneamento e os métodos combinados. Analisaremos a mecânica, o ajuste da peça, os tipos de máquinas e as principais etapas de verificação.

Tanto a fresagem quanto o torneamento CNC removem material de uma peça usando controles programados. Os processos geralmente começam com um modelo CAD e um plano de trajetória da ferramenta. No entanto, este artigo não ensina programação. Em vez disso, focamos nas questões práticas da oficina que afetam os resultados: o que gira, o que define os pontos de referência e o que deve ser mantido fixo em uma única configuração.

Definindo termos de máquina

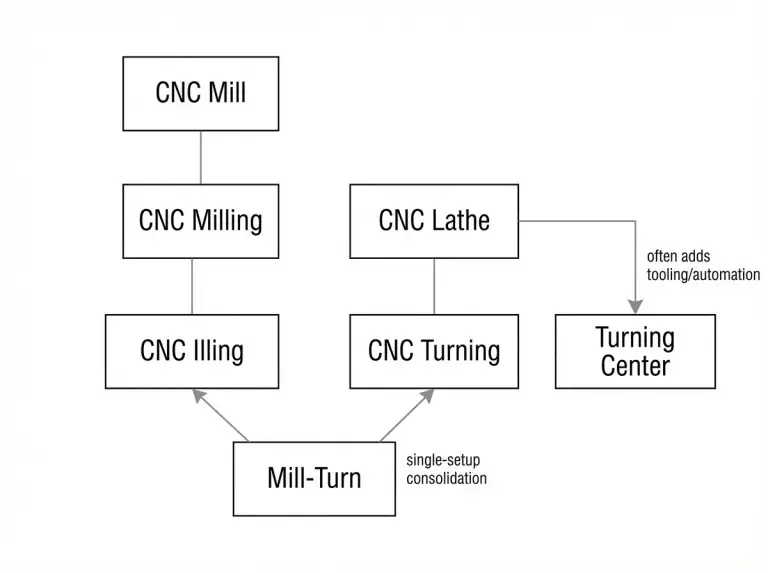

Termos como fresadora, torno, centro de torneamento e fresadora-torneadora podem ser confusos. Um torno CNC, um torno CNC e um centro de torneamento têm capacidades sobrepostas. O torneamento é a operação principal que cria geometria circular em torno de um eixo. "Torno" é o nome comum para esse tipo de máquina. Um centro de torneamento geralmente possui mais ferramentas e automação, mas você deve verificar suas capacidades com base nas características da sua peça, e não em termos de marketing.

Uma fresadora CNC é um tipo de máquina, enquanto A fresagem CNC é o processo. Na fresagem, uma ferramenta rotativa remove material enquanto a máquina se move ao longo de diferentes eixos. A fresagem é frequentemente vista como a abordagem padrão, pois funciona bem para muitas peças prismáticas. Para evitar confusão nas citações, listamos os dados funcionais e as características da peça antes de mencionar a máquina.

Uma máquina de torneamento e fresamento combina capacidades. Nem sempre é uma opção melhor. O torneamento e fresamento são mais adequados quando as características torneadas e fresadas precisam estar intimamente relacionadas, sem a necessidade de fixar a peça novamente. Esclarecemos isso logo no início para que as equipes não optem por um processo complexo quando um processo dividido mais simples seria mais adequado.

Uma verificação simples é perguntar se a peça precisa de recursos que não sejam de torneamento, mas que tenham como referência o eixo de torneamento na mesma configuração. Se você tiver furos transversais, superfícies planas ou rasgos de chaveta que precisem de um posicionamento preciso em relação ao eixo do fuso, um centro de torneamento com capacidades adicionais ou um processo de fresamento e torneamento pode ser a escolha certa. Se esses recursos não forem críticos ou puderem ser utilizados com uma segunda fixação, um processo dividido geralmente é mais fácil de validar.

Mecânica de corte em fresamento versus torneamento

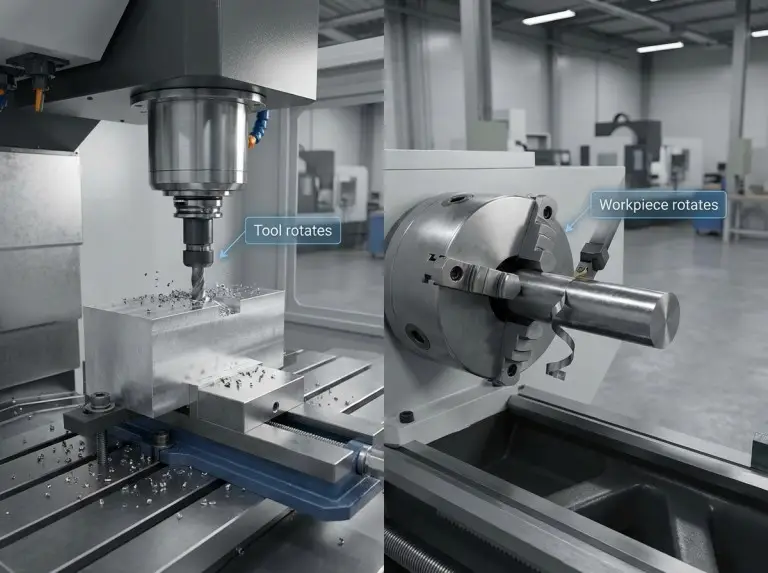

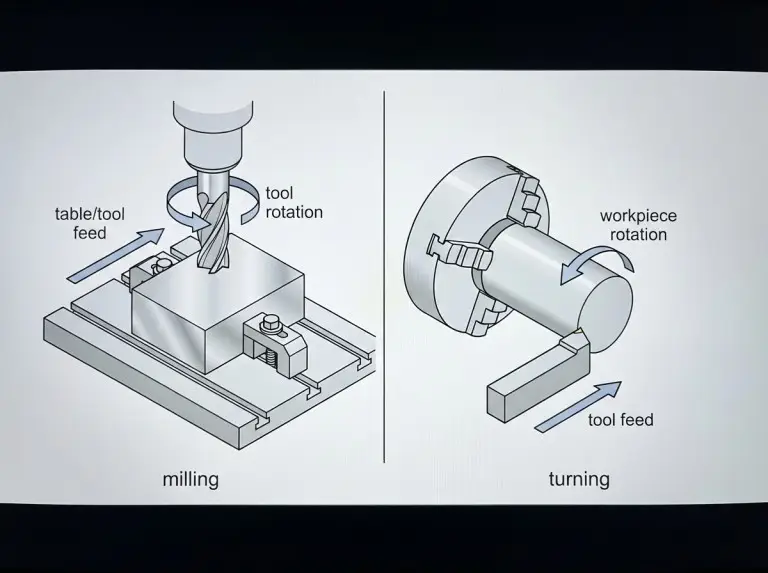

A fresagem CNC utiliza uma ferramenta rotativa para remover material enquanto uma estrutura fixa a peça. A ferramenta geralmente possui múltiplas arestas de corte. A máquina movimenta a ferramenta ou a mesa ao longo de eixos programados para criar superfícies planas, cavidades, ranhuras e perfis. Consideramos a fresagem a melhor opção para peças prismáticas onde as superfícies planas de referência controlam a função da peça.

Torneamento CNC O torneamento gira a peça enquanto uma ferramenta de corte avança em sua direção. Frequentemente, utiliza-se uma única aresta de corte para criar diâmetros externos, diâmetros internos, faces e conicidades que compartilham um eixo de rotação. Recorremos ao torneamento quando características coaxiais e circularidade estável são as principais necessidades funcionais.

Essas diferentes mecânicas afetam o funcionamento dos datums na produção. A fresagem depende da repetibilidade da fixação e da transferência do datum entre configurações para peças com múltiplas faces. O torneamento depende do eixo do fuso e de uma estratégia de fixação controlada. A forma como você fixa e apoia a peça geralmente determina a qualidade.

Geometria da peça e ajuste de recursos

A simetria radial é a maneira mais rápida de escolher entre torneamento e fresamento. Eixos, buchas e peças em forma de disco geralmente se adaptam bem ao torneamento quando as relações concêntricas são os principais fatores funcionais. Ainda assim, verificamos se algum detalhe secundário precisa ser fresado e se deve permanecer indexado ao eixo de torneamento.

A geometria prismática é a maneira mais rápida de selecionar peças para fresagem. Peças com predominância de superfícies planas, rebaixos e cavidades geralmente são adequadas para fresagem. Verificamos se os elementos circulares são realmente cilindros funcionais ou apenas furos de folga que podem ser perfurados ou interpolados.

Os principais tipos de características tornam a seleção mais confiável do que os rótulos da indústria. Superfícies planas, cavidades e ranhuras geralmente indicam fresagem. Superfícies cilíndricas, superfícies cônicas e furos coaxiais geralmente indicam torneamento.

As necessidades de uma única configuração podem sobrepor-se à escolha "óbvia". Uma peça torneada pode ter faces planas ou transversais fresadas. A localização desses elementos em relação ao eixo do fuso pode controlar o desempenho da peça na montagem. Decidimos se dividimos ou combinamos as operações com base no risco de configuração e no plano de inspeção, e não apenas na conveniência.

|

Entrada de decisão |

A fresagem tende a se ajustar quando |

Virar tende a se encaixar quando |

O que verificamos a seguir |

|---|---|---|---|

|

Geometria Primária |

Os datum prismáticos e planares predominam. |

A simetria radial domina. |

Referências funcionais e eixo de controle |

|

Ênfase em recursos |

Bolsos, ranhuras, faces planas, perfis |

Diâmetro externo/diâmetro interno, conicidades, faces, ranhuras concêntricas |

Quais funcionalidades devem compartilhar uma única configuração? |

|

Principal fator de risco |

Alinhamento multifacetado em diferentes configurações |

Coaxialidade e estabilidade de reagarrar |

Plano de repetibilidade e suporte de fixação da peça |

|

Roteamento típico |

Uma ou mais configurações de fresagem |

Virando com possíveis operações secundárias |

Se a consolidação reduz o risco mensurável |

Tipos de máquinas para fresagem e torneamento

Escolher a máquina certa A família de máquinas é importante. Ela afeta o acesso, o número de setups e a estabilidade. Agrupamos as famílias por orientação do fuso, acesso aos eixos e forma como a peça é suportada. Isso ajuda a evitar a comparação de máquinas que resolvem problemas diferentes.

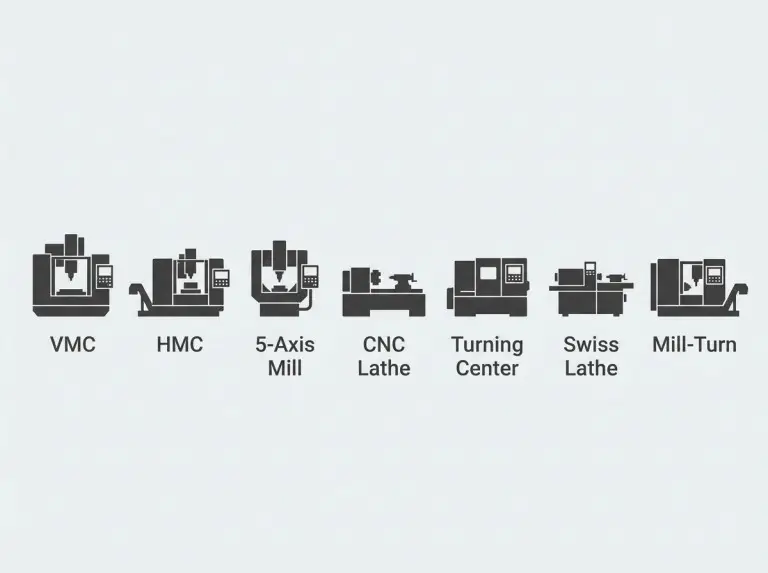

Centro de Usinagem Vertical (VMC)

Um centro de usinagem vertical (VMC) é adequado para muitas peças prismáticas com acesso pela parte superior. A configuração costuma ser simples para furação, fresamento de cavidades e faceamento. Verificamos se a necessidade de usinagem em múltiplas faces exigirá várias reposicionamentos da peça, o que aumenta o risco de desalinhamento. Um projeto de VMC funciona bem quando o esquema de referência e a repetibilidade da fixação são claros.

Centro de Usinagem Horizontal (HMC)

Um centro de usinagem horizontal (HMC) é ideal para usinagem em múltiplas faces. Ele permite posicionar diferentes lados com referenciamento consistente. A evacuação de cavacos também pode ser melhorada, pois os cavacos se desprendem da direção do corte. Consideramos o uso de um HMC quando múltiplas faces precisam ser mantidas alinhadas entre si com transferência de referência previsível.

Fresadora de cinco eixos

Uma fresadora de cinco eixos adiciona acesso angular que pode reduzir as reposicionamentos. Isso é útil quando os detalhes estão em múltiplas faces ou exigem acesso com ângulos compostos. Optamos pelo roteamento de cinco eixos com base na redução de acesso e tempo de preparação, e não porque mais eixos sejam sempre melhores. O planejamento para trabalho em cinco eixos também adiciona demandas de colisão e verificação.

Centro de torneamento e torno CNC

Um torno CNC é a plataforma básica para tornear peças rotativas. Um centro de torneamento pode adicionar recursos para funções secundárias. Utilizamos essa família de máquinas quando as relações coaxiais determinam a função e o eixo do fuso é a referência principal. A fixação e o suporte da peça muitas vezes influenciam os resultados do torneamento mais do que o próprio nome da máquina.

Torno tipo suíço

Um torno tipo suíço suporta peças pequenas e longas, guiando a peça próxima à zona de corte. Isso reduz a deflexão quando a relação comprimento/diâmetro torna a fixação padrão instável. Consideramos o fresamento tipo suíço quando a estabilidade de seções esbeltas é a principal restrição. Esta máquina é eficaz para famílias de peças específicas, não para todas as peças torneadas.

Centro Multitarefas de Fresamento e Torneamento

Um centro de torneamento e fresamento é adequado para peças que são principalmente rotacionais, mas que incluem recursos fresados que precisam referenciar com precisão o eixo de torneamento. O valor reside na combinação de configurações e no controle de indexação. Optamos por esse caminho quando a refixação da peça é o principal risco de qualidade. Essa consolidação também aumenta a complexidade do roteamento e da verificação.

Torno multieixos

Um torno multieixos é indicado para torneamento de alto volume. Ele utiliza operações paralelas para reduzir o tempo por peça. A decisão é orientada pela estratégia de produção, e não apenas pela geometria. Consideramos essa uma escolha de otimização em um estágio posterior, que requer demanda estável e gerenciamento rigoroso de ferramentas.

Plataformas de torneamento com laser integrado

Essas plataformas combinam torneamento com operações a laser para fluxos de trabalho específicos. O valor agregado geralmente reside na redução de transferências ou etapas secundárias para determinadas peças. Consideramos essa uma opção de nicho e verificamos se a etapa a laser é realmente necessária para a peça.

Leitura adicional:Tipos mais comuns de máquinas CNC

Etapas de verificação para evitar configuração excessiva

Uma seleção confiável começa com as especificações da peça, não com as características da máquina. Definimos o roteiro com base em parâmetros funcionais, características críticas, número de setups e método de inspeção. Isso evita a escolha de uma máquina complexa quando a peça não precisa dela.

O número de configurações é um fator de risco prático. Cada fixação extra pode acarretar erros de alinhamento e danos durante o manuseio. Verificamos quais relações entre as características devem ser feitas em uma única configuração para proteger a funcionalidade da peça.

O comportamento do material é outra etapa de verificação. Dureza, ductilidade e sensibilidade ao calor podem afetar a estabilidade e os riscos superficiais. Verificamos a especificação exata do material, o formato do estoque e os requisitos de acabamento superficial antes de finalizar o processo.

Capacidades complexas nem sempre são a melhor opção para uma peça simples. Configurações excessivas podem aumentar o esforço de programação e inspeção sem melhorar os resultados funcionais. Evitamos isso ao adequar a capacidade mínima viável às necessidades reais da peça.

Conclusão

Comparar máquinas de fresagem e torneamento CNC é eficaz quando a escolha é orientada pela geometria da peça, relações entre características e risco de configuração. Separamos as opções de fresagem, torneamento e fresagem-torneamento com um fluxo consistente. Primeiro, esclarecemos a mecânica. Em seguida, mapeamos a adequação geométrica, selecionamos uma família de máquinas e verificamos a viabilidade de configuração e inspeção. Essa abordagem mantém as decisões alinhadas com as necessidades funcionais, e não com rótulos genéricos de máquinas.

Para obter um orçamento claro e recomendações de roteamento de um Serviço de fresagem CNC na China Ao fornecedor, forneça um desenho ou modelo 3D, a especificação do material, as tolerâncias críticas, os requisitos de superfície, a quantidade esperada e os recursos que devem ser mantidos em uma única configuração. Usamos essas informações para encontrar a solução ideal sem complicações desnecessárias.

Leitura adicional:

Perguntas frequentes

Qual é a principal diferença entre fresagem CNC e torneamento?

Na fresagem CNC, a ferramenta de corte gira, enquanto no torneamento CNC, a peça gira. A fresagem é frequentemente utilizada para peças prismáticas com faces planas e rebaixos. O torneamento, por sua vez, costuma ser mais adequado para peças com predominância de elementos concêntricos. A melhor escolha depende das especificações funcionais e dos objetivos de configuração.

Quando uma peça deve ser torneada primeiro e depois fresada?

Uma peça deve ser torneada primeiro quando a geometria concêntrica define sua função e o eixo do fuso é a principal referência. A fresagem pode ser feita posteriormente para detalhes como superfícies planas ou furos transversais. Essa divisão deve ser verificada pela forma como a peça será fixada novamente e inspecionada.

Quando é que uma máquina de torneamento e fresagem faz sentido?

Uma máquina de torneamento e fresamento é útil quando as características torneadas e fresadas precisam permanecer estreitamente relacionadas em uma única configuração. A consolidação é ideal quando a fixação posterior cria um risco inaceitável de alinhamento ou manuseio. O benefício depende das relações entre as características e do método de inspeção.

Um torno CNC é o mesmo que um centro de torneamento?

Um torno CNC é a máquina básica para torneamento. Um centro de torneamento geralmente possui mais ferramentas e opções de automação. Os termos se sobrepõem, portanto, você deve verificar a capacidade de acordo com as operações necessárias e o método de fixação da peça. Evitamos confusão listando as características em vez de nos basearmos apenas nos rótulos.

De que forma a geometria e as características influenciam a escolha da máquina?

A simetria radial indica torneamento, enquanto a geometria prismática sugere fresamento. Características específicas refinam a decisão. Por exemplo, cavidades e perfis planos são adequados para fresamento, enquanto cones e furos coaxiais são mais indicados para torneamento. O roteamento final deve ser verificado para determinar quais características devem compartilhar uma mesma configuração.

Que informações devo fornecer para escolher a fresadora CNC adequada?

A definição completa de uma peça requer um desenho ou modelo, especificação de materiais, tolerâncias críticas e requisitos de superfície. A faixa de quantidade e o formato do estoque também influenciam a estratégia de preparação. Usamos essas informações para definir a capacidade mínima viável e evitar configurações excessivas.