Computerondersteund ontwerp (CAD) is een krachtig hulpmiddel voor metaalbewerking. Precisiemetaalstansen kent echter nog steeds uitdagingen. Factoren zoals materiaaldikte, hardheid en korrelrichting kunnen het eindproduct sterk beïnvloeden. Veelgebruikte materialen zijn ferrometalen, non-ferrometalen en roestvrij staal. Door vroeg in het ontwerpproces samen te werken met een metaalstanstechnicus, kunt u het juiste materiaal kiezen. Dit zorgt ervoor dat het materiaal aan uw behoeften voldoet, voorkomt problemen zoals scheurvorming en voorkomt kostbare fouten, wat resulteert in een soepelere productie.

Ontwerpcriteria voor metaalstansen

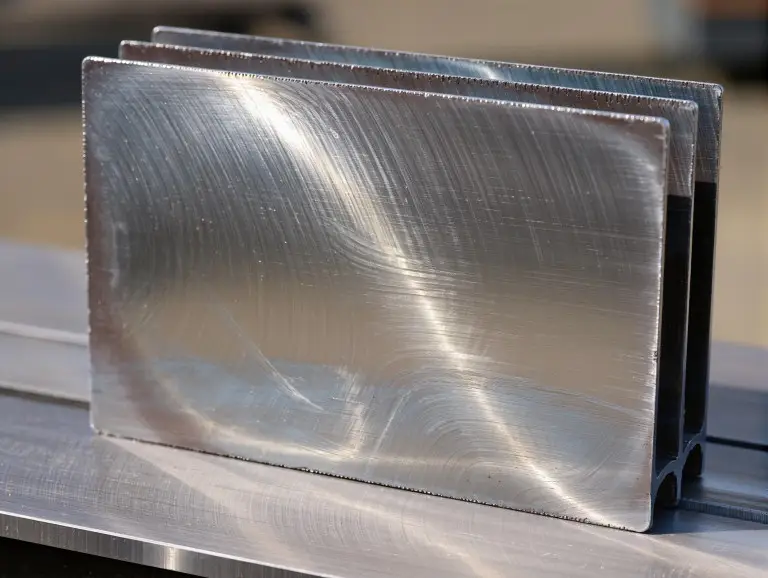

Metaalstansen omvat het persen en snijden van metalen platen of rollen in specifieke vormen. Hierbij worden technieken zoals ponsen, stansen, reliëfdrukken en progressief stansen gebruikt. Deze methoden kunnen afzonderlijk of in combinatie worden gebruikt, afhankelijk van de complexiteit van het onderdeel. Volg deze belangrijke ontwerprichtlijnen voor de beste resultaten.

Sleuven en gaten

Stalen ponsen creëren gaten en sleuven door het metaal in een matrijs te drukken totdat het afbreekt. Dit proces produceert gaten met een gladde bovenkant, een taps toelopende onderkant en bramen. Sleuven en gaten zijn echter niet perfect recht. Voor uniforme wanden is een nabewerking nodig, wat de kosten verhoogt.

Minimale diameter: Voor ductiele materialen zoals aluminium moet de minimale diameter van het gat minimaal 1,2 keer de materiaaldikte zijn. Voor sterkere materialen zoals roestvast staal, gebruik 2 keer de dikte. De groefbreedte moet minimaal 1,5 keer de dikte zijn. Kleinere maten vereisen speciaal gereedschap, wat de kosten verhoogt en het risico op gereedschapsschade vergroot.

Afstand tot de rand: Plaats groeven en gaten die minstens twee keer zo dik zijn als de materiaaldikte vanaf de rand. Dit voorkomt uitpuilen of vervormen, wat nabewerking en extra kosten met zich mee zou brengen.

Afstand tot Bends: Voor gaten of sleuven met een breedte of dikte van minder dan 0,100 inch (0,25 mm) moet u een dikte aanhouden die minstens twee keer zo groot is als de materiaaldikte plus de buigradius vanaf de buiging. Voor grotere gaten of sleuven gebruikt u 2,5 keer de dikte plus de radius. Te dicht op elkaar plaatsen kan leiden tot vervorming, zwelling of uitrekken.

Buigen en vormen

Buigen gebeurt vaak in de laatste fase van het progressief stansen. Lijn de materiaalnerf loodrecht op de buigrichting uit om scheurvorming te voorkomen. Dit is vooral belangrijk voor hoogwaardige materialen zoals roestvast staal of geharde metalen. Geef altijd de nerfrichting aan op de tekeningen.

Buighoogte: Zorg voor voldoende materiaal door een minimale hoogte van 2,5 keer de materiaaldikte plus de buigradius aan te houden. Kortere hoogtes vereisen extra manipulatie, wat de kosten verhoogt.

Buigen nabij de rand: Verschuif het materiaal minimaal met de buigradius, of voeg een ontkoppelingssnede toe. De groef moet minimaal twee keer zo breed en even lang zijn als de buigradius plus de dikte. Dit voorkomt scheuren.

Voorkomen van vervorming en uitpuilen: Voeg bij dikkere materialen reliëfgroeven toe aan beide zijden van de bocht om uitstulping te verminderen. Markeer de tekeningen om gebieden te markeren waar uitstulping niet is toegestaan.

Afmetingen en toleranties

Meet geponste of gestanste elementen vanaf de snijkant. Gebruik de kortste snede voor de binnenafmetingen en de langste voor de buitenafmetingen. Geef voor gevormde elementen de binnenafmetingen op. Houd rekening met buighoektoleranties (±1 graad) en cumulatieve effecten bij onderdelen met meerdere buigingen.

Materiaalkeuze en de impact ervan

Het juiste materiaal kiezen is cruciaal voor nauwkeurig metaalstansen. Materiaaleigenschappen hebben direct invloed op het proces en het eindproduct. Raadpleeg engineers om uw ontwerpdoelen af te stemmen op de productierealiteit.

Elk metaaltype heeft unieke eigenschappen die de hardheid, korrelrichting en dikte beïnvloeden. Ferrometalen zijn magnetisch, maar roestgevoelig. Non-ferrometalen zijn corrosiebestendig. Roestvrij staal is sterk en roestbestendig. Aluminium is licht en gemakkelijk te vormen. Titanium en edelmetalen zijn sterk en oxidatiebestendig. Voorgeplateerde metalen en polyesterfolies bieden extra bescherming, terwijl draden flexibel zijn.

Ingenieurs kunnen voorspellen hoe materialen zich zullen gedragen, alternatieven voorstellen voor broze of scheurgevoelige opties en kostbare vertragingen voorkomen. Dit garandeert kwaliteit en efficiëntie.

Ondersteuning voor Design for Manufacturing (DFM)

DFM integreert productieoverwegingen al vroeg in het ontwerpproces. Dit maakt producten functioneel, aantrekkelijk en kosteneffectief en versnelt de marktintroductie.

Uitgebreide DFM-beoordeling

Een grondige evaluatie helpt problemen en kansen te identificeren:

- Controleer de eisen van de klant op het gebied van gebruik, duurzaamheid en specificaties.

- Zorg ervoor dat regels en normen worden nageleefd.

- Beoordeel materialen op functie en maakbaarheid.

- Controleer de compatibiliteit met bestaande tools.

- Voldoe aan de behoeften op het gebied van assemblage en verpakking.

Samenwerking tussen fabrikanten en stansbedrijven verduidelijkt doelen, biedt inzicht in de productie en verfijnt keuzes. Dit vermindert de noodzaak tot revisies.

De rol van prototyping

Prototyping is essentieel voor onzekere, complexe of innovatieve ontwerpen. Het test de prestaties in de praktijk en de marktrespons vóór massaproductie. Simulatiesoftware kan scenario's modelleren om zwakke punten vroegtijdig te identificeren. Dit vermindert de behoefte aan fysieke prototypes en bespaart middelen. De combinatie van beide methoden biedt de meest grondige validatie.

Samenvattend

Bij Yonglihao begrijpen we dat elk detail in het ontwerp van metaalstansen belangrijk is. Door de belangrijkste aspecten van het stansproces al vroeg in de ontwerpfase aan te pakken, kunt u de productie stroomlijnen, tijd besparen, kosten verlagen en de efficiëntie maximaliseren. Met onze expertise en ons toegewijde team zetten we uw innovatieve ideeën om in praktische, hoogwaardige producten.

Van materiaalkeuze tot ontwerpoptimalisatie en elke productiestap: wij streven ernaar betrouwbare en nauwkeurige producten te leveren. metaalstansdiensten. Samenwerken met ons betekent meer dan alleen geweldige producten: het betekent dat u een betrouwbare partner hebt die u in elke fase van uw project ondersteunt.

Veelgestelde vragen

Welke materialen worden vaak gebruikt bij metaalstempelen?

Veelgebruikte materialen zijn roestvrij staal, aluminium, koper en koolstofstaal. Elk materiaal wordt gekozen vanwege zijn unieke eigenschappen en toepassingen.

Hoe beïnvloedt de dikte van het materiaal het metaalstansproces?

De dikte heeft invloed op de gereedschappen, het matrijsontwerp en het algehele proces. Dikkere materialen vereisen sterkere gereedschappen en hogere perskrachten.

Wat zijn de belangrijkste overwegingen bij het ontwerpen van gaten en sleuven bij het metaalstansen?

Let op de grootte, vorm en locatie om de compatibiliteit van het materiaal te garanderen. Houd u aan de minimale afmetingen en afstanden om vervorming te voorkomen.

Hoe kan ik vervorming van het materiaal tijdens het metaalstansproces voorkomen?

Kies de juiste materialen, ontwerp zorgvuldig en gebruik het juiste gereedschap. Pas DFM-principes toe en zorg voor voldoende dikte.

Wat is de betekenis van de buigradius bij het ontwerpen van metaalstansen?

De buigradius beïnvloedt de structurele integriteit en het uiterlijk. Het voorkomt scheuren en zorgt voor een gladde afwerking.

Hoe kan ik kosten besparen bij het ontwerpen van metaalstempels?

Optimaliseer materiaalgebruik, vereenvoudig ontwerpen en kies voor efficiënte processen. Gebruik DFM-principes om productiekosten te verlagen.