現代の製造業とエンジニアリングにおいて、表面粗さは製品の品質と性能を測る重要な指標です。表面粗さは、耐摩耗性、摩擦、コーティングの密着性、耐腐食性、そして導電性に影響を与えます。製造業者は、表面品質が設計要件を満たしていることを保証するために、標準化された測定方法を採用しています。.

表面粗さチャートと仕上げ換算表は、エンジニアが情報に基づいた意思決定を行うのに役立ちます。これらのツールにより、加工品質とコスト管理のバランスをとることができます。.

製品に高度な表面仕上げが必要な場合は、このガイドが貴重な参考資料となります。.

表面仕上げとは何ですか?

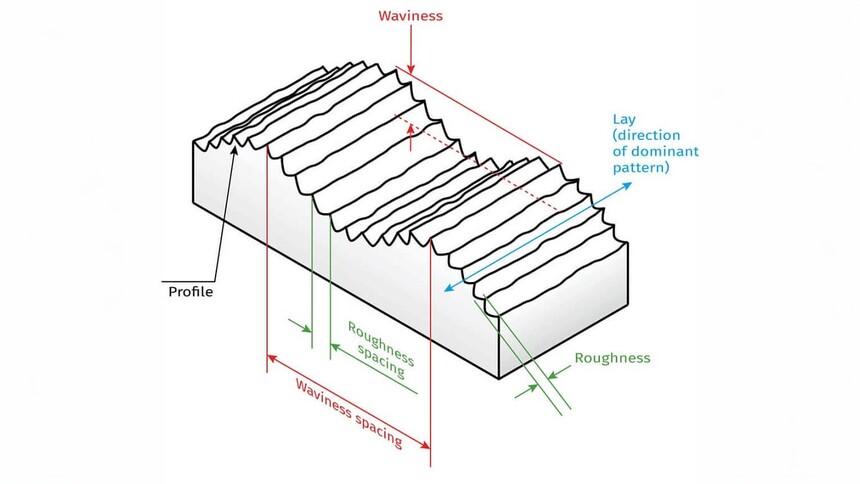

表面仕上げとは、材料表面の微細な凹凸を指します。通常は粗さで測定され、Ra(平均粗さ)やRz(最大プロファイル高さ)などの一般的なパラメータがあります。これらの値は、部品の機能、寿命、外観に影響を与えます。仕上げを評価する際には、粗さ、波状性、そして層状の3つの要素に注目します。

粗さは、表面の高さのわずかな差として定義されます。この指標は、切削や研削などの機械加工によって生成されます。表面仕上げについて言及する場合、主に粗さのことを指します。

リップルとは、部品の表面が周期的に波打つことです。これは通常、機械の振動や不安定さによって引き起こされます。過度の波打ちは、部品のフィット感や性能に影響を及ぼす可能性があります。

一方、階層構造は表面テクスチャの方向に関係します。これは主に加工工具の軌跡によって決定され、様々な方向における表面の摩擦特性に影響を与えます。

航空宇宙産業や自動車産業などの精密産業の精度向上に伴い、表面仕上げは品質管理の重要な要素となっています。CNC加工においては、仕上げは重要な品質基準の一つです。.

さらに読む: 金属表面処理

エンジニアリングプロセスにおいて表面仕上げがなぜそれほど重要なのでしょうか?

表面仕上げは、エンジニアリングと製造において重要な役割を果たします。この指標は、製品の性能、外観、耐久性に直接影響します。機械部品、電子機器、あるいは消費者向け製品など、どのようなものであっても、この指標は重要です。

表面仕上げをコントロールすることで、摩擦抵抗を効果的に改善し、耐腐食性を高めることができます。また、コーティングの密着性を高め、導電性も向上させます。さらに、表面仕上げは製品の美観にも重要です。これは、高精度な製造や要求の厳しい産業において特に重要です。表面仕上げの品質は、製品の最終的な性能と耐用年数を決定づけることが多いのです。

表面仕上げが良好な部品には次のような利点があります。

摩擦の低減と長寿命化: 滑らかな表面は部品間の摩擦を効果的に低減します。これにより摩耗が軽減され、製品寿命が大幅に延長されます。

耐薬品性と耐腐食性の向上: 仕上げを高くすることで、微細な欠陥が減少し、化学物質や腐食性物質の浸透を効果的に抑制します。これにより、耐薬品性と耐腐食性が向上します。

コーティングや塗料の接着を促進します。 表面が滑らかであれば、コーティングや塗料が均一に付着しやすくなります。これにより、コーティングの耐久性と強度が向上します。

視覚的な魅力を高めます: 光沢のある表面は、消費財などの製品の魅力を高めます。表面品質は、ユーザーの製品に対する認識や体験に直接影響します。

表面欠陥の除去: 強化仕上げにより、表面の小さな欠陥を容易に除去または最小限に抑えることができます。これにより、製品全体の品質がさらに向上します。

電気伝導性の向上: 表面が滑らかであればあるほど、それに応じた抵抗は低くなります。これは、電気性能を向上させる必要がある部品に役立ちます。

耐摩耗性の向上: 仕上げを最適化することで、製品の耐摩耗性が向上します。また、摩擦の影響も軽減されるため、使用中の耐久性が向上します。

表面粗さの測定方法

表面粗さの測定は、製品の品質と性能を確保するために不可欠です。表面特性に関する正確なデータは、加工プロセスの最適化と製品寿命の延長に役立ちます。様々な材料や要件に合わせて、様々な測定方法が存在します。測定ツールは、接触式と非接触式の2つのカテゴリーに分類されます。.

1. 接触法(スタイラスプローブ機器)

接触式では、針が表面に沿って移動し、高さの変化を記録します。これにより粗さデータが生成されます。この方法は精度が高く、費用対効果が高く、硬い材料に最適です。ただし、柔らかい材料に若干の損傷を与える可能性があり、非接触式よりも時間がかかります。.

2. 非接触方式(光学式、レーザー式、X線式)

非接触法では、光学、レーザー、またはX線技術を用いて表面の輪郭を計測します。高速で、損傷がなく、精密部品や柔らかい素材に最適です。ただし、装置は高価で、反射面や透明面では効果が低くなります。.

3. 比較方法

この技術は、製品の表面を標準サンプルと比較することで粗さを評価します。製造業者は、粗さの程度が既知のサンプルを用意します。そして、製品をこれらのサンプルと比較し、目視と触覚で検査することで品質を確保します。.

表面粗さを測定するさまざまな方法

部品の表面仕上げは、次のようなさまざまな方法で測定できます。

プロファイリング技術: プロファイリング技術は、表面を切断または研磨することで粗さを測定します。これは破壊的な手法であり、通常は実験室で使用されます。この技術は表面特性の詳細な分析を可能にし、非常に正確なデータを提供します。しかし、表面を破壊するため、完成品や工程内検査には適していません。

エリアテクニック:エリア法は、広い表面領域の平均粗さを測定するために特別に設計されています。表面領域全体を分析することで、全体的な粗さデータを取得します。この方法は、複雑な形状や大きな部品の表面検査に特に適しています。ただし、狭い局所領域の詳細な情報を取得することはできません。

顕微鏡技術: 顕微鏡技術では、高倍率の顕微鏡を用いて測定を行います。例としては、電子顕微鏡法や原子間力顕微鏡法などが挙げられます。これは微小表面の粗さを測定するために使用され、特にナノメートルレベルの精度が求められる研究分野に適しています。この手法は半導体やナノテクノロジーで広く用いられており、表面に関する非常に詳細な情報を提供します。

帰納的方法: 誘導法は、誘導センサーを用いて表面までの距離を測定します。この方法は、特に金属や導電性材料に適しています。高精度かつ非破壊検査であるため、精密部品の表面検査によく使用されます。誘導法は、表面品質が極めて重要な航空宇宙産業や電子機器製造分野で広く利用されています。

機械方式: 機械加工法では、CNC工作機械に内蔵された測定システムを使用します。加工中の表面粗さを直接測定します。この技術は大量生産に適しており、品質をリアルタイムで監視できます。効率性を向上させるだけでなく、製品の一貫性も確保します。

超音波方式: 超音波法は、音波を用いて表面粗さを測定します。パイプや船体など、アクセスが困難な大型構造物や表面の検査に適しています。非接触かつ非破壊的な技術であるため、産業検査において大型構造物の表面状態を監視するために広く利用されています。

表面粗さチャートの記号と略語

加工面粗さチャートの概念を詳細に理解したい場合、一部のデータは理解しにくいと感じるかもしれません。データを正確に理解できないと、後工程での測定も困難になります。

より理解を深めていただくために、関連する概念とそれに対応する図を整理しました。

Ra – 平均表面粗さ

Raは、最も一般的に用いられる表面粗さのパラメータです。中心線に対する表面高さの平均偏差を測定します。小さな変動の平均を計算することで、Raは表面の全体的な仕上がりの簡便な指標となります。Raは表面品質管理において広く用いられており、特に高い平滑性や耐摩耗性が求められる部品において重要です。

Rmax – 山頂から谷までの最大垂直距離

Rmaxは、表面の最も高い山と最も低い谷の間の最大垂直距離を表します。このパラメータは、表面の極度な粗さに関する情報を提供します。最高点と最低点を強調表示し、極端な欠陥の評価によく使用されます。特に、厳格な平滑性が求められる製品に適しています。Rmaxは、機能に影響を与える潜在的な問題を特定し、表面が過度に粗くないことを保証します。

Rz – 等高線の平均最大高さ

Rzは、複数のサンプリングセグメントにおける最大高さの差を測定することで平均値を計算します。表面上の不規則な輪郭の高さの差を反映し、Raよりも局所的な山や谷に関するより詳細な情報を提供します。Rzは、詳細な表面分析が必要な用途に適しています。局所的な欠陥を特定し、全体的な平滑性を評価することで、部品の耐久性と機能性を確保するのに役立ちます。

表面粗さチャート

表面粗さチャートは、汎用的な表面品質ツールチャートです。エンジニアや製造業者にとって、明確な視覚的なデータ参照を提供します。このチャートにより、各プロセスで達成可能な表面粗さの典型的な範囲(Ra、Rzなど)を確認できます。これらのチャートは、設計および製造プロセスにおいて、表面仕上げが要件に準拠していることを確認するために使用されます。これにより、製品の性能と信頼性が向上します。

表面仕上げ変換表

表面仕上げ換算表は、異なる機械加工工程における表面品質を比較するためのツールです。製造業者がメートル法とヤードポンド法の単位を変換し、表面仕上げが要件を満たしていることを確認するのに役立ちます。

一般的な粗さパラメータの説明:

ラ: 表面の滑らかさを示すために使用される平均粗さ。

RMS: 二乗平均平方根粗さ。Ra に似ています。

右: 表面上の最高点と最低点の間の距離。

Nグレード: 表面粗さの標準化されたグレード。

カットオフ長さ: 表面粗さを測定するために必要なサンプルの長さ。

| Ra(マイクロメートル) | Ra(マイクロインチ) | RMS(マイクロインチ) | Nグレード | Rt(マイクロメートル) | カットオフ長さ(ミリメートル) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

表面粗さチャートのチートシート

| マイクロメートルグレード | マイクロインチ定格 | 説明 | 応用 |

| 25 | 1000 | 鍛造や鋸引きの工程で生じた粗い表面 | 未完成の隙間や粗加工された構造部品に適しています |

| 12.5 | 500 | 重切削または粗送りによる表面粗さ | ギャップ面、特に応力のかかる箇所に使用される |

| 6.3 | 250 | フライス加工、掘削、研削加工でよく使用され、表面が粗い | 応力要件のある機械部品に適しています |

| 3.2 | 125 | 表面処理が粗く、高荷重がかかる部品に適しています | 振動や高応力を受ける部品によく使用されます |

| 1.6 | 63 | 表面仕上げが優れており、精密加工によく使用されます。 | 管理された条件下で製造された部品に適しています |

| 0.8 | 32 | 高精度加工、通常は厳密な管理と表面処理が必要 | 重い荷重や連続動作を支える必要のない部品に適しています |

| 0.4 | 16 | 高い平滑性が求められる用途に適した、精密研削または研磨 | 高い滑らかさが求められる表面に使用 |

| 0.2 | 8 | 精密研磨により得られた表面で、摺動部品や特殊部品に使用されます。 | リングとシールがスムーズにスライドする必要がある部品 |

| 0.1 | 4 | 非常に高品質な表面処理。精密機器や高感度機器によく使用されます。 | 精密機器やゲージに使用 |

| 0.05-0.025 | 2-1 | 超仕上げまたは研磨によって達成される最も洗練された表面 | 精密測定ツールや高感度測定装置に適しています |

表面粗さチャートメモシートは、エンジニアがさまざまな表面仕上げ要件を迅速に理解し、特定のシナリオに適用するのに役立ちます。以下は、表面粗さの等級と用途に関する簡潔な説明です。

粗い表面: 25ミクロングレード。主に大型部品や構造部品など、高精度が要求されない部分の荒加工に使用されます。

中程度の粗さ: 6.3~3.2ミクロン。機械部品の加工によく使用され、応力を受け、一定の精度要件を満たす部品に適しています。

細かい表面1.6~0.4ミクロン。精密機械やトランスミッションなど、滑らかなフィット感と精密な制御が求められる部品に適しています。

超微細表面: 0.2ミクロン以下。計測機器、光学機器、精密ゲージなどの高精度分野に応用されています。

表面仕上げに影響を与える要因は何ですか?

表面仕上げに影響を与える主な要因は次のとおりです。

冷却剤の種類 : 切削液の種類によって、切削時の熱と滑らかさが変化します。適切な切削液を使用することで、熱を抑え、表面をより滑らかに仕上げることができます。

カット設定 工具の移動速度、切削する材料の量、切削する深さはすべて表面品質に影響します。切削速度が速く、切削量が小さいほど、通常はより滑らかな仕上がりになります。

機械加工工程 フライス加工、旋削加工、研削加工といった様々な工程によって、表面仕上げは異なります。研削加工や研磨加工といった精密加工は、通常、最も滑らかな表面を実現します。.

振動 切削中に機械や材料が振動すると、凹凸が生じ、表面が荒れることがあります。滑らかで良好な表面を得るには、振動を抑えることが重要です。

表面粗さを改善する方法

表面粗さを改善するための一般的な方法は次のとおりです。

切削条件の改善: 切削速度、送り速度、切込み深さを調整します。切削速度を高くし、送りを小さくすると、通常は表面仕上げが向上します。さらに、適切な工具角度を使用し、工具を鋭利に保つことでも、粗さを大幅に改善できます。.

適切な加工技術の選択: 加工方法によって、表面の滑らかさは異なります。研削、研磨、ホーニングといった精密加工技術を用いることで、より滑らかな仕上がりを実現できます。

適切な原材料を選択してください: 素材の硬さと強度によって、表面の粗さや滑らかさが変わります。作業しやすい素材を選ぶことで、表面の粗さをコントロールし、最終的な仕上がりを向上させることができます。

要約する

Yonglihao Machineryでは、表面仕上げが製品の性能に非常に重要であることを理解しています。表面仕上げは耐久性、信頼性、そして外観に直接影響を及ぼします。だからこそ、私たちはあらゆる表面仕上げがデザインと機能の両方の要件を満たすよう、全力で取り組んでいます。.

高度な測定方法とツールを駆使し、最も複雑な製造環境下でもお客様が厳格な品質管理を維持できるよう支援しています。当社のチームは、表面粗さチャートと仕上げ換算表を活用し、プロセスを継続的に改善することで、すべての製品が最高水準を満たしていることを保証します。.

専門家として CNC加工サービス, 表面仕上げが製品の成功にどれほど重要であるかを私たちは理解しています。優れた性能の実現を目指しているなら、今すぐお問い合わせください。信頼できる精度と品質で、卓越した成果を実現するお手伝いをいたします。.