Selezione dell'operazione di fresatura per Parti CNC Funziona al meglio quando si associa ogni nome di operazione a una feature specifica, a un riferimento di riferimento e a un vincolo di accesso all'utensile. Molti problemi di preventivo e build si verificano quando si considera la "fresatura" come un singolo passaggio anziché come un piano feature per feature. Questo articolo spiega i tipi di operazioni di fresatura in un formato che privilegia la decisione. Questo formato supporta le richieste di preventivo, la pianificazione dei processi e la creazione di prototipi.

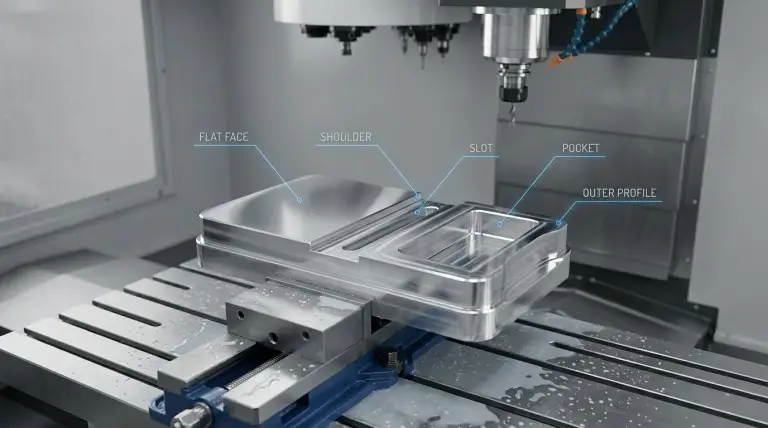

Un'operazione di fresatura descrive il modo in cui una fresa rotante interagisce con il materiale per creare una superficie o una caratteristica definita. La fresatura frontale crea ampie superfici planari. La fresatura di cave crea canali stretti con vincoli di evacuazione del truciolo. Queste differenze influiscono sui rischi di stabilità, sul comportamento delle bave e sulle strategie di ispezione.

In Yonglihao Machinery, utilizziamo i nomi delle operazioni di fresatura come linguaggio condiviso per le revisioni dei servizi di lavorazione CNC. Manteniamo il linguaggio concreto. Colleghiamo ogni operazione al risultato della feature e alla prima condizione da verificare. Questo approccio riduce le ipotesi prima dell'inizio della programmazione e della configurazione.

Cosa sono le operazioni di fresatura?

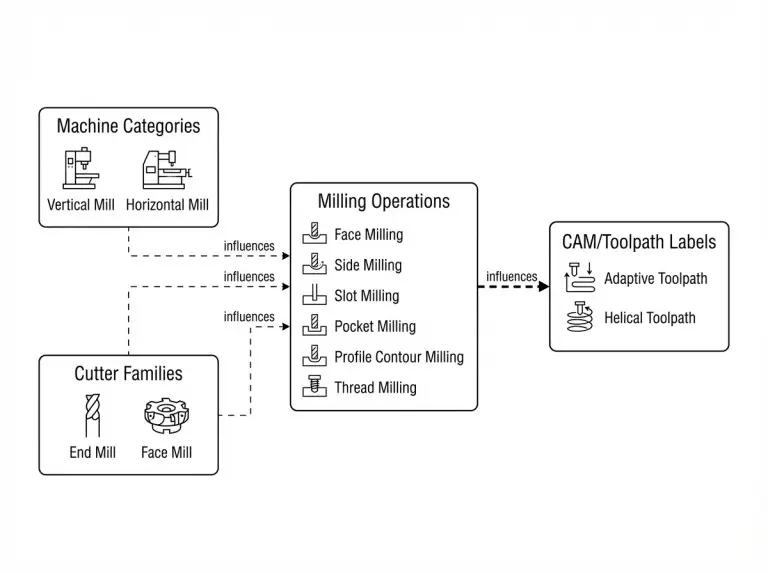

operazione di fresatura è definito dall'impegno della fresa e dal risultato della lavorazione. Non è definito dallo stile della macchina, dalla famiglia di utensili o dalle etichette del software CAM. I tipi di operazione dovrebbero descrivere l'azione di taglio che produce un fondo, una parete, una scanalatura, una filettatura o un profilo. Le categorie di macchine e le strategie del percorso utensile influiscono sulla fattibilità, ma non sono tipi di operazione.

Le etichette macchina, come frese verticali o orizzontali, descrivono una piattaforma e un tipico orientamento del mandrino. Le etichette utensile, come fresa a candela o fresa a spianare, descrivono famiglie di frese con numerose geometrie e limiti. Le etichette CAM descrivono come viene generato il percorso utensile. Questo può essere importante dal punto di vista operativo, ma l'etichetta non specifica il risultato della feature.

Due criteri di classificazione mantengono la terminologia stabile quando i pezzi diventano complessi. Il primo criterio è l'impegno della fresa dominante. Questo distingue l'impegno di faccia, l'impegno periferico e l'impegno misto. Il secondo criterio è la geometria delle feature. Questo raggruppa le operazioni per facce planari, gradini, pareti, cave, tasche, profili, filettature e denti degli ingranaggi.

Operazioni di fresatura vs. categorie di macchine

Il nome di un'operazione di fresatura dovrebbe specificare quale superficie o feature si sta producendo. Dovrebbe anche specificare come la fresa interagisce per produrla. "Fresatura frontale di una superficie di riferimento" è un'operazione verificabile perché il risultato è chiaro e misurabile. "Utilizzo di una fresa verticale" non è un'operazione di fresatura perché non descrive la feature che si sta creando.

È necessario restringere i nomi delle famiglie di utensili a una descrizione operativa prima che diventino utilizzabili. "Fresatura di testa" può significare fresatura di cave, fresatura di tasche, fresatura di profili o passate di finitura, con rischi diversi. Un piano di processo dovrebbe indicare prima il risultato della feature, poi la famiglia di utensili e la strategia.

Classificazione in base all'impegno della fresa e alla geometria

La classificazione basata sull'impegno aiuta a prevedere la stabilità e il comportamento della finitura. L'impegno della faccia dipende solitamente dal supporto durante il taglio e dalle condizioni di ingresso/uscita. L'impegno periferico dipende dalla rigidità dell'utensile, dall'altezza della parete e dall'impegno costante lungo il taglio.

La classificazione basata sulle feature mantiene la selezione ancorata al disegno. Una fessura profonda si comporta in modo diverso da una tasca larga, anche se entrambe sono "feature interne". Una filettatura o un dente di ingranaggio sono feature class con vincoli di ispezione e adattamento univoci. È necessario specificarli esplicitamente.

Idee sbagliate comuni nella selezione della fresatura

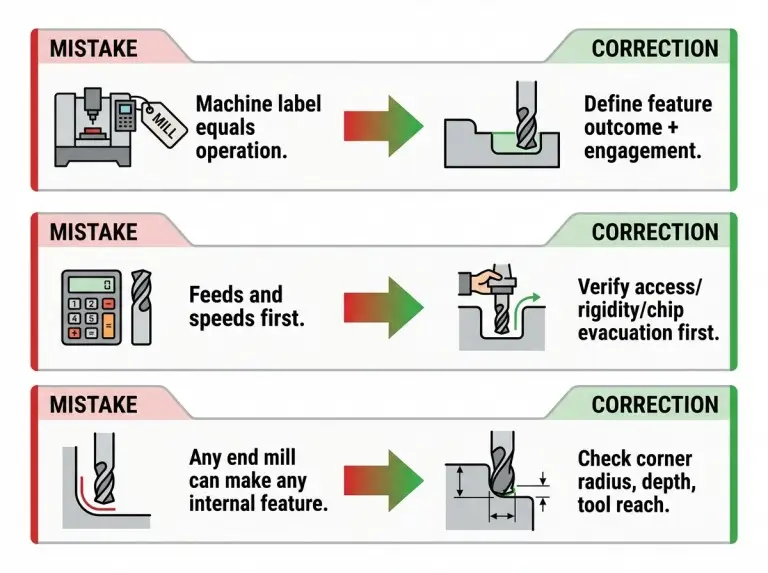

La maggior parte degli errori nelle operazioni di fresatura deriva dall'utilizzo delle etichette come scorciatoie. Spesso si salta la verifica della geometria, dell'accesso e dell'intento di ispezione. I lettori memorizzano un elenco di operazioni e poi applicano quella sbagliata perché non hanno verificato i vincoli delle feature. Il miglioramento più rapido è correggere questa abitudine, non aggiungere altro gergo tecnico.

Un altro problema ricorrente è il trattamento delle tabelle dei parametri come punto di partenza. Velocità e avanzamenti dipendono dal materiale, dalla geometria della fresa, dalla rigidità, dalla strategia di raffreddamento e dall'evacuazione del truciolo. Un piano stabile inizia con la fattibilità delle caratteristiche e utilizza i parametri come fase di messa a punto controllata.

Confondere i termini macchina con i tipi di operazione

I termini di stile macchina nascondono le variabili decisionali che in realtà controllano la fattibilità. Una fresatrice CNC a 3 assi può eseguire fresature frontali, di tasche e di contornitura. Tuttavia, può comunque guastarsi su una cavità profonda a causa della portata dell'utensile e dell'interferenza del morsetto. La selezione dell'operazione dovrebbe iniziare dai vincoli delle feature. Solo allora si dovrebbe convalidare la macchina rispetto alle sue capacità.

Termini come "fresatura universale" descrivono la flessibilità della macchina, non una specifica azione di taglio. Non indicano all'ispettore quale superficie viene controllata o quale geometria viene creata. Questa lacuna di solito porta a criteri di accettazione poco chiari.

Verifica di feed e velocità per ultimi

Avanzamenti e velocità derivano da una configurazione verificata e da un piano di ingaggio. Partire da una tabella dei parametri incoraggia false certezze. Il vero vincolo è spesso la sporgenza dell'utensile, la cedevolezza della parete o l'accumulo di trucioli in una cava profonda. La verifica dovrebbe concentrarsi innanzitutto su portata, gioco e supporto.

Un piano di fresatura stabile dovrebbe identificare la modalità di guasto dominante da prevenire. Chatter, flessioni e formazione di bave sono in genere riconducibili a rigidità e condizioni di accoppiamento. È necessario controllare tali condizioni prima di iniziare la messa a punto numerica.

Le etichette CAM non sono tipi di operazione

CAM è un flusso di lavoro per la generazione di percorsi utensile. Non è un tipo di operazione di fresatura che descrive il risultato di una feature. Una dichiarazione operativa semplice da quotare dovrebbe specificare la feature e l'impegno. Ad esempio, "fresatura di una tasca sul fondo di una cavità" o "fresatura di una filettatura interna". È possibile aggiungere la strategia CAM in un secondo momento come scelta di implementazione.

Questa distinzione è importante perché le scelte CAM modificano il comportamento e il rischio del ciclo. Tuttavia, non sostituiscono il requisito della feature. Se la feature è ambigua, l'etichetta CAM non la risolve. Il piano di processo necessita comunque di geometria, riferimenti e intento di ispezione.

Principali tipi di operazioni di fresatura

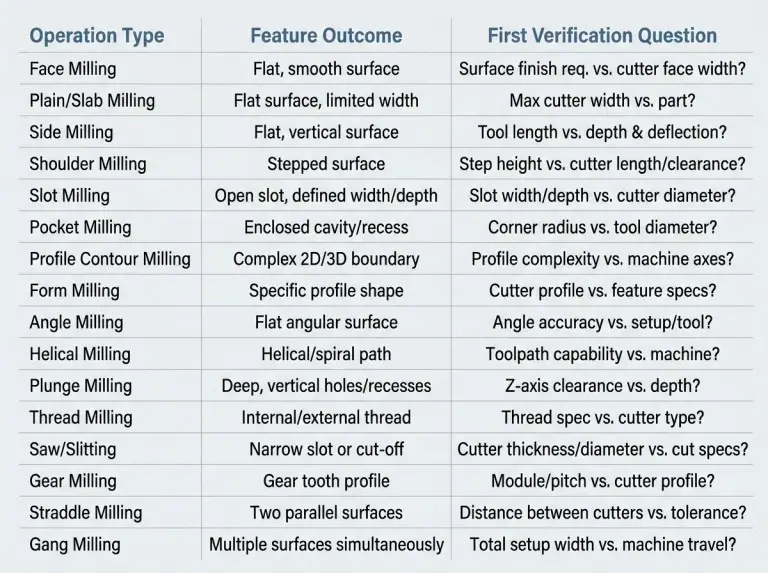

Un elenco pratico dei tipi di operazioni di fresatura deve collegare ciascuna operazione alla feature che crea. Deve anche essere collegato al primo vincolo da verificare. L'obiettivo non è memorizzare i nomi. L'obiettivo è selezionare un'operazione che corrisponda a geometria, accesso e misurazione. La breve tabella di confronto qui sotto evidenzia le confusioni più comuni che si verificano nelle richieste di preventivo.

|

Operazioni comunemente confuse |

Cosa differisce nel risultato delle funzionalità |

Cosa verificare prima di scegliere |

|---|---|---|

|

Fresatura frontale vs fresatura semplice |

La fresatura frontale è adatta a superfici planari ampie con impegno frontale. La fresatura semplice è adatta a superfici piane con impegno periferico. |

Supporto sotto il taglio, coerenza dell'impegno e se l'intento finale è funzionale o estetico. |

|

Fresatura laterale vs fresatura a spallamento |

La fresatura laterale genera pareti ampie. La fresatura a spallamento mira a un gradino definito con una spalla netta a 90 gradi. |

Riferimento del passo, controllo dell'altezza della spalla e rigidità dell'utensile per l'altezza della parete. |

|

Fresatura di scanalature vs taglio a sega |

La fresatura di cave è adatta alla realizzazione di canali con frese a candela o frese per cave. La fresatura a sega è adatta alla realizzazione di fessure sottili e al comportamento di separazione dei pezzi. |

Larghezza della scanalatura, profondità, percorso di uscita dei trucioli e se è richiesto un taglio sottile. |

|

Fresatura di profili e contorni vs fresatura di forme |

La fresatura profilata segue un percorso per generare la forma. La fresatura di forma imprime una forma definita dell'utensile nel pezzo. |

Requisiti degli angoli, metodo di misurazione del profilo e sensibilità all'usura della geometria formata. |

|

Fresatura elicoidale vs fresatura a tuffo |

Rampe di fresatura elicoidali per generare fori o cavità. La fresatura a tuffo rimuove il materiale principalmente in direzione assiale. |

Rigidità della macchina, evacuazione dei trucioli, profondità delle caratteristiche e gioco per l'ingresso in rampa o a tuffo. |

Fresatura frontale per superfici planari

Selezionare fresatura frontale quando è necessario generare o pulire una faccia planare con planarità controllata su un'ampia area. La domanda di verifica principale è: è possibile supportare il pezzo sotto il taglio senza distorsioni o vibrazioni? Una planimetria robusta indica quale faccia è il riferimento di riferimento. Spiega anche come proteggere tale riferimento durante il serraggio.

Fresatura semplice per superfici piane

Utilizzo fresatura semplice Per rimuovere materiale e creare superfici piane in cui l'asse della fresa è parallelo al pezzo. La domanda di verifica principale è: l'impegno può rimanere costante lungo la lunghezza di taglio senza causare conicità dovuta alla flessione? Questa operazione compare spesso nella terminologia della fresatura di lastre. Il piano di processo dovrebbe definire l'impegno e il risultato, non solo il nome.

Fresatura laterale per pareti

Fresatura laterale Genera pareti verticali, spalle e superfici laterali utilizzando taglienti periferici. La domanda di verifica principale è: l'altezza della parete e la sporgenza dell'utensile possono rimanere sufficientemente rigide da evitare curvature o vibrazioni? Un piano affidabile indica se è necessaria una passata di finitura per controllare la geometria della parete.

Fresatura a spalla per gradini

La fresatura a spallamento mira a un gradino definito con un fondo piano e una parete verticale che si incontrano in un angolo netto. La domanda di verifica principale è: quali superfici controllano il gradino e come si misurerà la spalla rispetto ai riferimenti? Questa operazione richiede una pianificazione esplicita delle tolleranze quando la spalla è funzionale all'assemblaggio.

Fresatura di estremità per caratteristiche miste

Fresatura finale descrive un'ampia famiglia di operazioni utilizzate per creare feature tramite impegno assiale e radiale. La domanda di verifica principale è: quale classe di feature è prevista? La fresatura di estremità può significare scanalatura, tasca, profilo o finitura. Un piano di processo dovrebbe specificare il risultato della feature e l'intento di misurazione, piuttosto che utilizzare la "fresatura di estremità" come piano completo.

Fresatura di scanalature per canali

Fresatura di cave Crea canali stretti in cui la larghezza è una dimensione determinante. La domanda di verifica principale è: i trucioli possono uscire dalla fessura senza compattarsi, soprattutto all'aumentare della profondità? La pianificazione dell'ispezione dovrebbe anche definire come misurare la larghezza e la posizione della fessura rispetto allo schema di riferimento.

Fresatura di tasche per cavità interne

La fresatura di tasche crea cavità interne e genera fondi tasca a una profondità definita. La domanda di verifica principale è: i raggi degli angoli, la profondità e il gioco utensile consentono un'estensione stabile dell'utensile senza interferenze di serraggio? Trattare i fondi tasca con guarnizioni funzionali o cuscinetti come superfici controllate. Necessitano di punti di controllo di verifica espliciti.

Fresatura di profili per bordi

La fresatura di contornitura genera forme esterne e percorsi di bordo controllati che definiscono le dimensioni e l'adattamento del pezzo. La domanda di verifica principale è: quale bordo è critico per le dimensioni rispetto a quello estetico? La strategia di finitura e l'attenzione all'ispezione differiscono per entrambi. L'attrezzatura deve mantenere il pezzo riferito a riferimenti stabili per evitare derive del profilo.

Fresatura di forma per raggi definiti

La fresatura di forma utilizza una fresa con un profilo definito per generare un contorno corrispondente sul pezzo. La domanda di verifica principale è: la tolleranza del profilo e il metodo di misurazione possono controllare gli effetti dell'usura dell'utensile? Questa operazione ha senso quando la geometria è coerente e ispezionabile come una caratteristica formata.

Fresatura angolare per smussi

La fresatura angolare genera feature in cui la fresa interagisce con un angolo specifico per produrre smussi, scanalature o geometrie a coda di rondine. La domanda di verifica principale è: la feature angolare è controllata da un riferimento? L'accesso all'utensile è possibile senza collisioni? Il piano di processo dovrebbe indicare quale superficie angolata è funzionale e come verrà misurata.

Fresatura elicoidale per caratteristiche circolari

La fresatura elicoidale genera fori o cavità circolari facendo avanzare l'utensile lungo un percorso elicoidale. La domanda di verifica principale è: la macchina e la configurazione possono mantenere un innesto stabile durante la rampa senza problemi di evacuazione del truciolo? Scegliere questo metodo quando l'ingresso controllato e il comportamento dell'interpolazione circolare sono importanti per la qualità delle feature.

Fresatura a tuffo per rimozione assiale

La fresatura a tuffo rimuove il materiale principalmente attraverso l'ingresso assiale. Questo è utile in cavità profonde o con accesso laterale limitato. La domanda di verifica principale è: l'utensile e la configurazione sono in grado di gestire il carico assiale e l'evacuazione del truciolo senza danneggiare le pareti delle lavorazioni? Inquadrate questa operazione in base ai limiti di accesso e al rischio di stabilità, non come una scorciatoia generica per la sgrossatura.

Fresatura di filettature per filettature lavorabili

La fresatura di filettature genera filettature muovendo una fresa lungo un percorso elicoidale che definisce la geometria della filettatura. La domanda di verifica principale è: le specifiche della filettatura, l'accesso alle feature e il metodo di ispezione sono sufficientemente definiti per convalidare la filettatura? Un piano di processo dovrebbe confermare l'intento della filettatura, come le aspettative di adattamento e l'approccio di verifica. Non dare per scontato un singolo risultato "standard".

Segheria per taglio longitudinale

La fresatura a sega, o taglio longitudinale, utilizza una fresa circolare sottile per creare fessure strette o sezioni separate. La domanda di verifica principale è: sono necessari un taglio sottile e un percorso di taglio controllato? La configurazione previene le vibrazioni del pezzo durante la separazione? Questa operazione è sensibile al serraggio e alla deformazione del pezzo quando le sezioni diventano sottili.

Fresatura degli ingranaggi per profili dei denti

La fresatura degli ingranaggi genera i denti degli ingranaggi utilizzando frese e percorsi utensile progettati per la geometria del dente. La domanda di verifica principale è: quale geometria del dente e quale metodo di misurazione definiscono l'accettazione per l'applicazione? Poiché le caratteristiche degli ingranaggi sono funzionali e basate sull'ispezione, la richiesta di preventivo dovrebbe specificare come si verifica l'ingranaggio. Dovrebbe anche indicare quali vincoli sono più importanti.

Fresatura a cavalcioni di facce parallele

Le fresatrici a cavalletto lavorano due facce parallele simultaneamente. Questo riduce i tempi di attrezzaggio quando spaziatura e parallelismo sono importanti. La domanda di verifica principale è: l'allineamento e lo schema di riferimento possono controllare entrambe le facce in modo affidabile in un unico attrezzaggio? La pianificazione delle ispezioni dovrebbe separare il controllo della spaziatura da quello del parallelismo per diagnosticare eventuali derive.

Fresatura multipla con caratteristiche multiple

La fresatura multipla monta più frese per produrre diverse caratteristiche in un'unica passata. La domanda di verifica principale è: le tolleranze delle caratteristiche sono compatibili con gli effetti di allineamento e runout condivisi tra le frese? Questo approccio funziona al meglio quando la ripetibilità e la riduzione della movimentazione superano i passaggi aggiuntivi di verifica dell'allineamento.

Criteri per la selezione delle operazioni di fresatura

La selezione delle operazioni diventa difendibile quando si verificano la geometria, i riferimenti e gli obiettivi di ispezione prima di scegliere strumenti o parametri. I lettori dovrebbero considerare la selezione come un controllo dei vincoli, non come un'affermazione di preferenza. L'operazione corretta è quella che è possibile eseguire e misurare entro i limiti di accesso e rigidità.

La geometria determina il diametro e la portata dell'utensile, che a loro volta determinano il rischio di flessione. I riferimenti determinano il modo in cui si accumulano gli errori e come si verificano le feature. I requisiti determinano se è necessaria una sequenza di sgrossatura e finitura. Determinano anche quali superfici necessitano di una finitura controllata.

Selezione basata sulle funzionalità

La classificazione delle feature dovrebbe iniziare dalle superfici che controllano la funzione. Una superficie di tenuta e una superficie estetica possono essere entrambe piane. Tuttavia, la priorità di verifica e l'approccio di finitura differiscono. Una filettatura o un dente di ingranaggio sono feature class che andrebbero nominate esplicitamente, perché l'accettazione è guidata dall'ispezione.

La selezione dell'operazione dovrebbe identificare la superficie di controllo per ciascuna caratteristica. La fresatura di cave in genere controlla la larghezza del canale. La fresatura di tasche in genere controlla la profondità del fondo e la luce libera della cavità. La fresatura di filetti e la fresatura di ingranaggi richiedono la definizione di come verificare la caratteristica. La geometria da sola potrebbe non essere sufficiente a descrivere l'accettazione funzionale.

Logica e fattibilità dei dati

La strategia di riferimento determina dove viene fatto riferimento al pezzo in lavorazione e dove vengono ancorate le tolleranze. La fresatura frontale spesso crea un piano di riferimento stabile in fase iniziale. Pareti e profili successivi fanno riferimento a questo piano. Un piano di riferimento debole può produrre parti coerenti che comunque non riescono ad essere assemblate perché la pila di riferimento era errata.

La fattibilità dell'installazione dipende dal serraggio e dall'accesso. Una tasca profonda può essere lavorabile in teoria, ma potrebbe essere impossibile in pratica se i morsetti bloccano l'ingresso dell'utensile o impongono una sporgenza eccessiva. Un piano credibile dovrebbe indicare le zone di serraggio, le ipotesi di gioco e le superfici di ispezione utilizzate per convalidare la stabilità dell'installazione.

Tolleranza e intento superficiale

L'intento di tolleranza determina se una feature viene prodotta in un'unica operazione o suddivisa in passate di sgrossatura e finitura. Le pareti che controllano l'adattamento spesso traggono vantaggio da strategie di finitura che controllano la flessione e lasciano una tolleranza costante. I solai che controllano l'altezza dell'assieme spesso richiedono condizioni di finitura stabili per evitare fenomeni di vibrazione.

Anche l'intento di finitura superficiale modifica la gestione del rischio. Il comportamento delle bave e la qualità del tagliente dipendono dal materiale e dalle condizioni di uscita dell'utensile. Le scelte di direzione e la sequenza di finitura influenzano queste condizioni. Tali decisioni dovrebbero essere inquadrate come scelte di verifica che dipendono dal comportamento della macchina e dalla rigidità dell'impostazione.

Compromessi tra stabilità e rischio

Stabilità, controllo del truciolo e limiti di accesso determinano compromessi nelle operazioni di fresatura più del nome stesso dell'operazione. Vibrazioni e flessioni sono correlate alla sporgenza dell'utensile, alla cedevolezza della parete e alla modalità di innesto. Un piano affidabile identifica il rischio dominante e seleziona un'operazione che lo riduca.

Operazioni diverse creano esigenze di evacuazione del truciolo diverse. La fresatura di cave e la fresatura di tasche profonde concentrano i trucioli in spazi ristretti. La fresatura frontale in genere disperde i trucioli più liberamente. Queste differenze influiscono sul calore, sul comportamento delle bave e sulla possibilità di produrre una caratteristica senza rischi di rifinitura secondaria.

Limiti di impegno e rigidità

I limiti di rigidità dipendono dal sistema completo. Questo include mandrino, portautensile, fresa e bloccaggio del pezzo. Gli utensili con sbraccio lungo amplificano la flessione. Questo può modificare la rettilineità della parete o la planarità del pavimento. Un piano stabile riduce al minimo la sporgenza ed evita un impegno non necessario per la caratteristica.

L'accoppiamento interrotto e le sezioni a parete sottile aumentano il rischio di vibrazioni. L'accoppiamento periferico e laterale può diventare instabile quando il componente fornisce un supporto limitato in prossimità della zona di taglio. La verifica dovrebbe concentrarsi sul posizionamento del supporto e sulla capacità della geometria di trasformare il componente in una molla cedevole.

Gestione dell'evacuazione dei trucioli e delle bave

Il rischio di evacuazione dei trucioli è maggiore nelle cave profonde e nelle tasche con percorsi di uscita ristretti. L'accumulo di trucioli può causare ritagli, surriscaldamento e danni al tagliente. Questo si manifesta con una scarsa deriva superficiale o dimensionale. Il piano operativo dovrebbe definire il percorso di uscita dei trucioli e se è possibile utilizzare refrigerante o aria compressa.

Il rischio di bave dipende dal comportamento del materiale e dalla direzione di uscita della fresa sui bordi. Scelte di direzione come la fresatura concorde o quella convenzionale possono modificare il modo in cui la fresa carica il pezzo. Modificano anche il modo in cui i bordi si rompono. La scelta appropriata dipende dal controllo del gioco della macchina, dalla rigidità del serraggio e dai requisiti di qualità dei bordi. Consideratela una decisione verificabile.

Limiti di portata e angolo dell'utensile

I vincoli di portata si verificano quando la profondità della lavorazione richiede utensili lunghi o quando le attrezzature bloccano l'accesso. Un piccolo raggio d'angolo interno può forzare un utensile di piccolo diametro con un rischio maggiore di flessione. Il piano di lavorazione dovrebbe indicare il raggio interno minimo accettabile. Questo singolo vincolo può rimodellare l'intero percorso operativo.

Anche i vincoli di angolo e di accesso influiscono sul comportamento di finitura dei profili. Raggi stretti possono modificare l'accoppiamento e creare differenze superficiali locali. La verifica dovrebbe identificare quali angoli sono funzionali e come verranno ispezionati.

Conclusione

La selezione affidabile delle operazioni di fresatura deriva dalla corrispondenza dei tipi alla geometria della caratteristica, all'intento di riferimento e all'accesso verificato all'utensile. Yonglihao Machinery, trattiamo l'elenco delle operazioni come uno strumento decisionale per il nostro servizi di fresatura, non un elenco di vocaboli. Esaminiamo i disegni per i raggi degli angoli, i limiti di sbraccio e le priorità di ispezione prima di definire un percorso di processo. Quando un requisito dipende dalla rigidità di configurazione o dall'evacuazione del truciolo, ne specifichiamo la dipendenza. La verifichiamo con il metodo di serraggio e misurazione previsto. Condividiamo tempestivamente riferimenti critici, superfici funzionali e vincoli di accessibilità. Possiamo quindi allineare la scelta operativa ai risultati che il componente deve raggiungere.

Domande frequenti

Le decisioni pratiche sulle operazioni di fresatura dipendono dai vincoli delle feature. È necessario specificarli e verificarli prima di iniziare la programmazione. Le domande seguenti si concentrano sulle forcelle di selezione più comuni che modificano la scelta dell'operazione e il rischio di ispezione.

Quando utilizzare la fresatura frontale rispetto alla fresatura semplice?

La fresatura frontale è solitamente più sicura quando è necessario generare una superficie di riferimento ampia con una superficie planare prevedibile. La fresatura piana è adatta quando l'impegno periferico lungo una superficie lunga è la condizione dominante e la configurazione mantiene l'impegno costante. Verificare la scelta in base al supporto del pezzo, al rischio di interruzione e a quale faccia controlla i riferimenti a valle.

Quando è meglio la fresatura di cave o la segatura?

La fresatura di cave è in genere indicata quando un canale è una caratteristica funzionale con larghezza, profondità e posizione controllate. La fresatura a sega è indicata quando è necessario un taglio sottile, una fessura stretta o un comportamento di separazione dei pezzi. Verificare la decisione in base al percorso di uscita del truciolo, alla stabilità del serraggio in presenza di sezioni sottili e alla geometria della cava richiesta.

Dovrei usare la fresatura o la maschiatura?

La fresatura di filetti è spesso preferita quando è possibile mantenere una generazione di filetti controllata e un gioco di accesso controllato con un percorso utensile elicoidale. La maschiatura funziona quando l'accesso, le specifiche del filetto e la tolleranza al rischio sono allineate con un metodo di formatura o taglio assiale. La scelta migliore dipende dall'accessibilità, dal comportamento del materiale e dal modo in cui si verifica l'accettazione del filetto.

Quando scegliere la fresatura elicoidale o quella a tuffo?

La fresatura elicoidale è solitamente migliore quando l'ingresso in rampa controllato e la qualità delle caratteristiche circolari sono priorità per i fori. La fresatura a tuffo è utile quando l'accesso laterale è limitato e la rimozione assiale si adatta alle condizioni di rigidità. La scelta corretta dipende dalla rigidità della macchina, dalla profondità della caratteristica e dall'affidabilità dell'evacuazione del truciolo.

Cosa definire per i preventivi di fresatura degli ingranaggi?

Non quotare lavori di fresatura di ingranaggi senza aver definito l'intento geometrico del dente. È inoltre necessario un approccio di misurazione che corrisponda all'accettazione funzionale. Le caratteristiche degli ingranaggi sono guidate dall'ispezione. Un'etichetta generica "fresatura di ingranaggi" non specifica cosa deve essere controllato. I dati di input dipendono dalle condizioni di accoppiamento, dal metodo di ispezione e dalle superfici critiche per la funzionalità.

Quando sono utili le fresatrici a cavalcioni o a colonna?

Si consideri la fresatura a sbalzo o a sbalzo quando più facce o feature condividono uno schema di riferimento. È consigliabile anche quando la riduzione della movimentazione ha un valore misurabile. Questi approcci aumentano il rischio di allineamento e di sovrapposizione. Richiedono la verifica della spaziatura e una chiara strategia di ispezione. Se le feature hanno priorità di tolleranza diverse, operazioni separate possono essere più facili da controllare.