在选择刀具之前,最好先确定齿啮合方式、目标平面以及设置刚度,这样才能更好地规划平铣加工。平铣通常用于加工宽平面,使其达到功能面或作为后续步骤的参考面。但如果团队混淆术语、忽略对准检查,或者在未考虑齿隙和夹紧力的情况下选择切削方向,则加工结果将变得难以预测。.

本文重点介绍平面铣削作为一种辅助加工方法。我们将解释相关术语,澄清导致错误选择的误解,并探讨影响刀具和加工设置的权衡因素。此外,我们还提供验证表和缺陷图谱。这有助于您回顾和重复加工过程,而不是仅仅依靠“感觉”进行调整。”

平面铣削定义

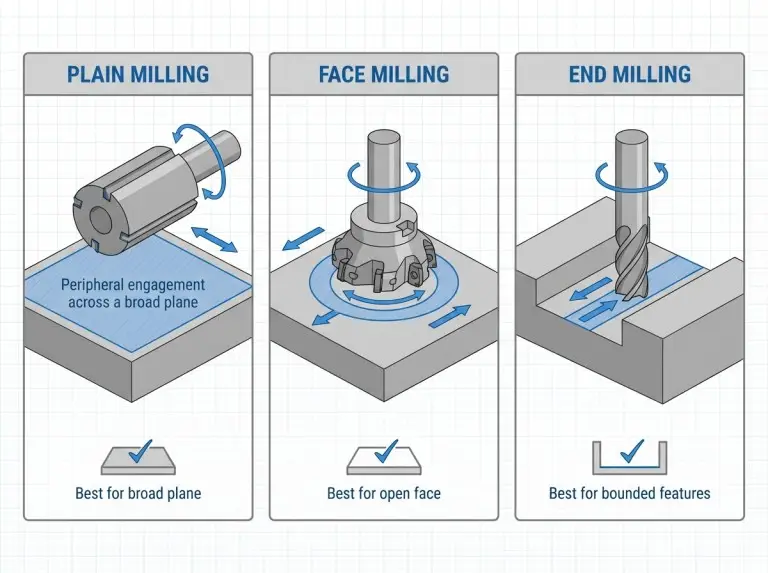

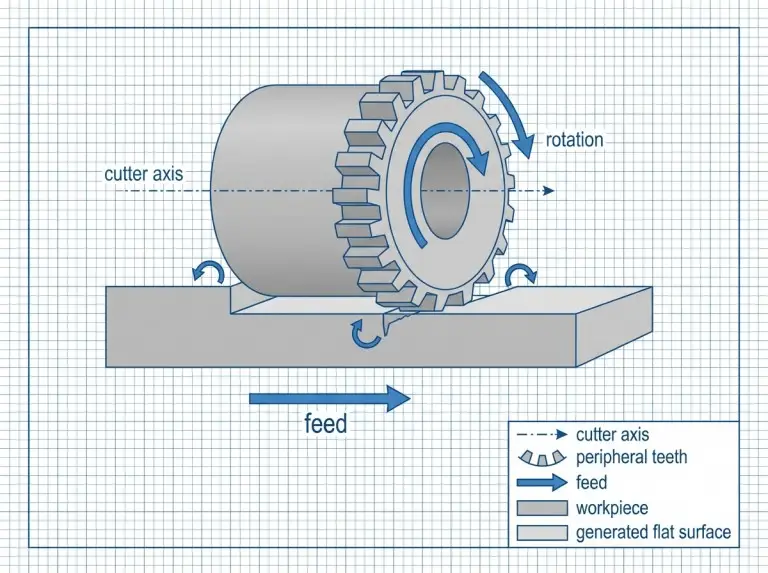

平铣是一种外围加工。它通过刀具轴线与加工平面平行来加工出一个平面。许多加工车间也称之为板铣。有时,人们会随意使用“表面铣削”这个词。因此,您必须根据刀具的啮合方式来定义加工过程,而不仅仅是使用名称。我们将平铣视为使用外围齿进行长行程切削。它优先考虑在较大范围内形成稳定的切屑。.

使用平铣加工可以创建一个宽阔平坦的表面。该表面可用作基准面、配合面或厚度控制面。它并非加工型腔、凹槽或复杂轮廓的最佳选择。这些特征需要不同的刀具和加工路径。工艺流程单上应明确轴与表面的关系、啮合类型以及表面的作用,以确保工艺流程清晰明了。.

平铣和端铣都能加工出平面,但它们的加工方式不同。端铣通常垂直于刀具轴线进行切削,而平铣则平行于刀具轴线进行切削。这会改变切削弧、扭矩需求和表面纹理。立铣也可以加工出平面。但是,当壁面或凹槽等特征限制了加工表面,或者加工空间狭窄时,通常会选择立铣。.

平面铣削术语:板坯和表面对准

平铣和板铣通常指的是同一类加工操作。“表面铣削”这个概念可能比较模糊,它可能指“加工一个表面”,也可能是板铣的同义词。务必确认具体含义。如有疑问,可将其描述为“刀具轴线平行于表面的外缘齿平铣”。”

平面铣削与端面铣削:平面数和宽度覆盖率

当需要使用稳定的安装支架高效地铣削大面积工件时,平面铣削是一个不错的选择。而当安装方式更适合垂直于工件轴线的铣削方式,或者需要特定的表面光洁度时,端面铣削通常更合适。正确的选择取决于工件的开口大小、刀具的行程以及刀具的刚度。.

平面铣削与端铣削:超越宽平面

当刀具路径畅通且啮合稳定时,平铣效果最佳。. 端铣 当凸台、壁面或断续边缘阻挡宽刃铣刀时,这种方法较为实用。为确保万无一失,请先检查加工空间和稳定性。然后确定普通铣削是否符合零件几何形状和检测要求。.

进一步阅读:端铣和面铣的区别

普通铣削的误区:返工和废品风险

质量问题往往源于偷工减料。这些偷工减料忽略了加工机制和设置限制。团队常常想当然地认为“任何平面”都意味着端面铣削是唯一正确的方法。这导致对刀具、毛刺和表面纹理的预期出现偏差。另一个误区是认为主轴转速可以解决颤振问题。通常,真正的原因是工件刚度、跳动或支撑不足。.

第三个误区是认为在第一次粗加工后可以免费修复设置问题。普通铣削是在较长的行程中沿一个方向对工件施加载荷。夹紧力不足会导致工件移动、锥度或颤纹。这些问题的修复成本很高。更好的方法是先验证工件的对准和跳动。然后,进行一次受控的铣削,以验证稳定性。.

“任何平面都等于端面铣削”的误解

平整的表面是加工结果,而非工艺定义。平面铣削和端面铣削都能达到平整度,但齿的啮合方式和受力方向有所不同。选择加工方式时,应考虑表面的用途、加工范围和可接受的纹理图案。.

提高转速可以消除抖动误解

颤振主要与稳定性有关,而非转速。改变主轴转速或许能使切削偏离共振点。但如果切屑厚度和支撑不稳定,转速也会导致温度升高,加剧振动。在改变转速和进给参数之前,务必检查刀具悬伸量、安装刚性和啮合宽度。.

首次尝试后设置修复的误解

第一次切削量过大可能会导致变形或振动模式固化。表面看起来可能“差不多了”,但零件的厚度裕度可能会不足。这可能需要返工,从而破坏原有计划。控制好第一次切削量是逐步增加材料去除量的最安全方法。.

刀具选择:平面铣削的设置和参数

只有将刀具几何形状、安装方式与刚度、切屑形成和表面作用联系起来,才能正确选择普通铣刀。刀具宽度、齿距、螺旋角和齿数都会影响切削力和颤振风险。安装方式至关重要。周边铣刀在长行程加工中会放大跳动。.

实用指南通常将普通铣刀分为两类:重型铣刀用于去除材料,轻型铣刀用于更好地控制表面光洁度。但这种分类并不能保证最终效果。选择铣刀时,应参考刀具制造商的数据和机床的性能。比较刀具的啮合稳定性、扭矩余量和表面光洁度预期。.

下表总结了决策逻辑。.

|

决策点 |

比较什么 |

提交前需要核实哪些信息? |

|---|---|---|

|

重型切割机与轻型切割机 |

齿间距和材料去除率与精加工控制 |

芯片排出、扭矩裕度和稳定性 |

|

轴式支撑与仅支架式支撑 |

支撑刚度与通道限制 |

跑道长度、悬垂长度和接口座位 |

|

攀爬方向与传统方向 |

力方向、毛刺方向和反冲 |

反冲风险、夹紧方向和出口支撑 |

|

更广泛的参与与更小的参与 |

切削次数与切削力和颤振裕度的关系 |

测试过程中的稳定性及热管理 |

粗略意图与最终意图

用于大切削量的刀具每转切削次数较少,而用于表面控制的刀具每转切削次数较多。它们依靠稳定的切屑厚度而非蛮力进行切削。应根据材料、刚度和检验标准来验证刀具的设计意图。.

轴装式装置

如果对准控制得当,水平式、轴支撑式安装可为宽刀具提供强力支撑。数控机床改装也适用,但必须验证主轴接口刚度和负载下的跳动。将安装视为可控变量。跳动通常会导致表面图案重复。.

选择切割方向

逆铣可以减少摩擦并获得稳定的表面光洁度。当机床状态和夹紧力能够控制切削方向时,逆铣效果最佳。如果反冲可能导致工件被拉入刀具,则顺铣更为安全。选择铣削方向时,应考虑机床、夹紧力和毛刺容差的要求。.

参数权衡

将进给量、转速和切削深度视为切屑形成和稳定性问题。切屑厚度过小会导致摩擦和积屑瘤增多,从而影响刀具表面光洁度并加速刀具磨损。切削深度过大则会导致刀具负荷过重,引起颤动。降低切削深度通常是最直接有效的解决方法。.

进一步阅读:如何选择数控加工的切削刀具?

平铣缺陷预防

当设置检查针对已知故障模式时,结果会得到改善。一个普通的铣削平面通常会成为后续步骤的参考。错误的参考平面会导致后续步骤出现错误。验证比返工更快。.

在第一次检查之前和检查过程中,请使用下面的清单。.

|

需要核实什么 |

为什么支票很重要 |

“好”是什么样子的 |

|---|---|---|

|

工件支撑 |

长程力可使薄截面弯曲 |

支撑点可防止整个行程中发生偏转。 |

|

夹紧方向 |

力的方向随切割方向而变化 |

夹具能承受力而不造成变形。 |

|

基准和平行 |

平坦度取决于正确的引用。 |

基准面清洁、就位且对齐 |

|

切割机座椅 |

小小的座位安排错误会变成重复的标记。 |

拧紧前,座圈表面应保持清洁。 |

|

外围跑偏 |

跑偏导致负载不均和线路 |

测量并校正跳动 |

|

刀具悬伸 |

悬垂增加颤振风险 |

悬垂部分在限制范围内尽可能减少。 |

|

芯片抽吸 |

重新切割木屑会造成烧焦风险 |

芯片清除可靠;冷却效果与材料相匹配 |

|

初步验证 |

测试通过,表明其稳定性良好。 |

第一遍运行没有抖动或异常纹理 |

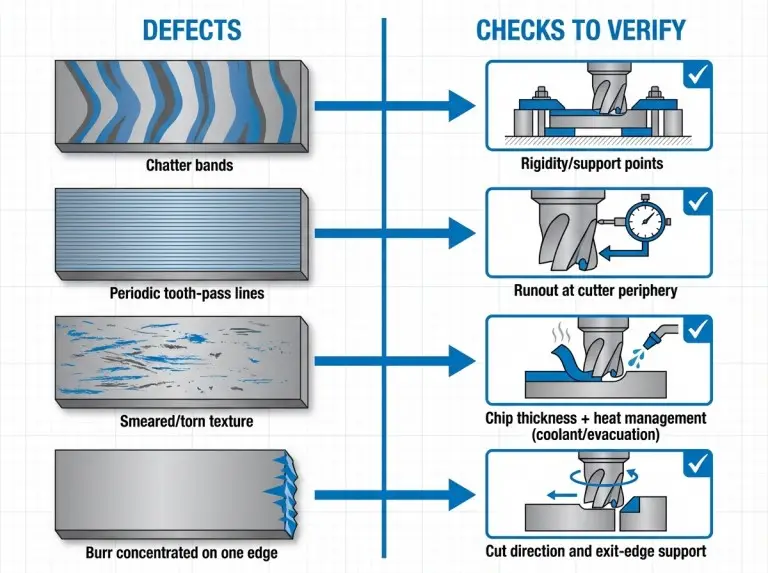

将症状与可能的原因对应起来,可以更快地诊断出故障。这可以避免随意更改变量。每次只更改一个稳定性控制杆,并确认其效果。.

|

症状 |

可能原因类别 |

首先要采取的核查措施 |

|---|---|---|

|

颤音带 |

刚度裕度或共振 |

检查支撑/夹紧情况,减少悬伸或接合。 |

|

周期线 |

齿距或齿载荷不均 |

检查刀具座圈,测量跳动量,确认刀具状况 |

|

涂抹状质地 |

摩擦、堆积的边缘或热量 |

确认芯片厚度、冷却液和边缘状况 |

|

一侧边缘有毛刺 |

出口边缘状况和切削方向 |

核实爬坡路线与常规路线的对比、出口支撑和进料情况 |

|

尺寸漂移或锥度 |

工件移动或变形 |

验证夹具变形、支撑模式和基准面 |

结论

在 Yonglihao Machinery, 我们相信,可靠的结果源于严格的验证。我们将每一次铣削加工都视为一个可重复、有据可查的方案,将刀具啮合、刚度和切削方向直接与您项目的具体要求联系起来。.

当我们处理您的 定制数控铣削 根据您的需求,我们的流程清晰明了:我们定义参数、验证跳动,并通过测试验证稳定性。如果您的零件需要一个平面作为关键参考面,我们会使用验证表作为严格的质量把关。通过将您的图纸要求与我们的设置约束相结合,我们能够确保铣削加工的可预测性、精确性和高质量,这是我们服务的一部分。 数控加工服务 我们制造的每一个原型都是如此。.

常问问题

平面铣削和端面铣削有什么区别?

平铣是指刀具轴线与工件表面平行的切削。端面铣削是指刀具轴线与工件表面垂直的切削。选择时,应考虑加工空间、稳定性以及所需的表面纹理。如果不确定,请明确说明加工方式,而不仅仅说“端面加工”。”

平铣与板铣或表面铣削相同吗?

平面铣削和板铣通常指同一种加工操作。“表面铣削”一词可能含义模糊。请通过说明刀具轴线方向来确认其正确含义。确保周边的齿是主切削刃。清晰的描述有助于避免检验过程中的混淆。.

在平铣加工中,何时应该选择顺铣而不是逆铣?

当反向间隙风险较低且需要稳定切削时,选择逆铣。如果反向间隙可能导致工件被拉入刀具,则选择顺铣。选择时,应考虑机床状况、夹紧方向和出口毛刺公差。.

首次运行前最重要的设置检查是什么?

可靠性取决于工件支撑和整个长度上的夹紧稳定性。接下来,检查刀具安装和跳动。跳动会导致表面划痕和受力不均。在增加切削量之前,使用受控验证运行来确认稳定性。.

平铣加工中,什么原因通常会导致颤振或表面光洁度差?

颤动通常意味着刚度低、悬伸过大或啮合不良。表面光洁度差可能是由于跳动、摩擦(切屑厚度过小)或过热造成的。首先检查安装和支撑情况,然后调整啮合和切屑形成。不要一次性更改太多参数。.