В современном производстве и машиностроении шероховатость поверхности является ключевым показателем качества и эксплуатационных характеристик продукции. Она влияет на износостойкость, трение, адгезию покрытия, коррозионную стойкость и электропроводность. Чтобы гарантировать соответствие качества поверхности проектным требованиям, производители используют стандартизированные методы измерения.

Таблицы шероховатости поверхности и таблицы перевода шероховатости поверхности помогают инженерам принимать обоснованные решения. Эти инструменты позволяют им найти баланс между качеством обработки и контролем затрат.

Если ваши изделия требуют высокого уровня отделки поверхности, это руководство станет для вас ценным справочным материалом.

Что такое отделка поверхности?

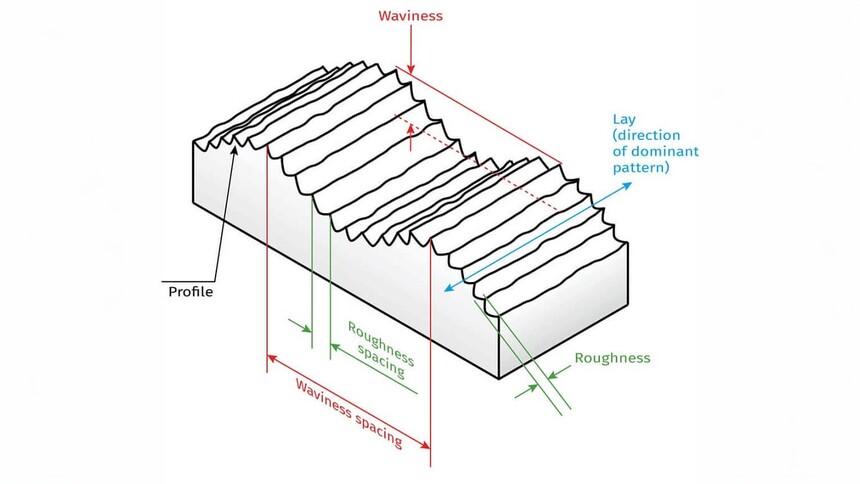

Чистота поверхности определяется наличием небольших неровностей на поверхности материала. Обычно она измеряется шероховатостью, к числу распространённых параметров относятся Ra (средняя шероховатость) и Rz (максимальная высота профиля). Эти значения влияют на функциональность, срок службы и внешний вид детали. При оценке чистоты поверхности мы учитываем три параметра: шероховатость, рифление и слоистость.

Шероховатость определяется как небольшая разница в высоте поверхности. Этот показатель определяется процессами механической обработки, такими как резка или шлифование. Когда мы говорим о чистоте поверхности, мы имеем в виду прежде всего шероховатость.

Волнистость — это периодическое волнообразное изменение поверхности детали. Обычно оно возникает из-за вибрации или нестабильности оборудования. Чрезмерное волнообразное изменение может повлиять на посадку и эксплуатационные характеристики детали.

Иерархия, с другой стороны, связана с направлением текстуры поверхности. Она во многом определяется траекторией движения обрабатывающего инструмента и влияет на характеристики трения поверхности в различных направлениях.

По мере повышения точности в таких отраслях, как аэрокосмическая и автомобильная промышленность, качество обработки поверхности становится ключевым элементом контроля качества. В обработке на станках с ЧПУ качество обработки является одним из ключевых критериев качества.

Дополнительная литература: Обработка поверхности металла

Почему качество поверхности так важно в процессе проектирования?

Качество поверхности играет важнейшую роль в проектировании и производстве. Этот показатель напрямую влияет на производительность, внешний вид и долговечность изделия. Будь то механическая деталь, электронное устройство или потребительский товар. Этот показатель важен.

Контроль качества обработки поверхности может эффективно улучшить трение и повысить коррозионную стойкость. Он также улучшает адгезию покрытия и повышает электропроводность. Кроме того, качество обработки поверхности важно для эстетического вида изделия. Это особенно актуально в высокоточном производстве и отраслях с высокими требованиями. Качество обработки поверхности обычно определяет конечные эксплуатационные характеристики и срок службы изделия.

Детали с хорошей отделкой поверхности имеют следующие преимущества:

Уменьшение трения и увеличение срока службы: Гладкие поверхности эффективно снижают трение между деталями. Это, в свою очередь, уменьшает износ и значительно продлевает срок службы изделия.

Повышенная химическая и коррозионная стойкость: Более высокая степень обработки уменьшает микроскопические дефекты. Это эффективно предотвращает проникновение химикатов и едких веществ, повышая химическую и коррозионную стойкость.

Способствует адгезии покрытий и красок: Гладкие поверхности способствуют равномерному нанесению покрытий и красок. Это повышает их долговечность и прочность.

Улучшает визуальную привлекательность: Глянцевая поверхность делает такие продукты, как потребительские товары, более привлекательными. Качество поверхности напрямую влияет на восприятие и опыт пользователя.

Устранить дефекты поверхности: Технология Enhanced Finish позволяет легко устранить или минимизировать небольшие дефекты поверхности. Это, в свою очередь, дополнительно повышает общее качество изделия.

Улучшение электропроводности: Чем глаже поверхность, тем ниже соответствующее сопротивление. Это полезно для деталей, которым требуются улучшенные электрические характеристики.

Повышенная износостойкость: Оптимизация отделки повышает износостойкость изделия, а также снижает трение, делая его более долговечным в использовании.

Как измерить шероховатость поверхности

Измерение шероховатости поверхности имеет решающее значение для обеспечения качества и производительности продукции. Точные данные о характеристиках поверхности помогают оптимизировать процессы обработки и продлить срок службы изделий. Для различных материалов и требований подходят различные методы. Измерительные приборы делятся на две категории: контактные и бесконтактные.

1. Контактные методы (инструменты со щупом)

Контактные методы предполагают перемещение иглы по поверхности для регистрации изменений высоты. Это позволяет получить данные о шероховатости. Эти методы высокоточны, экономичны и идеально подходят для твёрдых материалов. Однако они могут слегка повредить мягкие материалы и работают медленнее бесконтактных методов.

2. Бесконтактные методы (оптические, лазерные или рентгеновские)

Бесконтактные методы используют оптическую, лазерную или рентгеновскую технологию для определения контуров поверхности. Они быстрые, не повреждают поверхность и идеально подходят для прецизионных деталей или мягких материалов. Однако оборудование дорогостоящее и менее эффективно на отражающих или прозрачных поверхностях.

3. Сравнительные методы

Этот метод позволяет оценить шероховатость поверхности изделия, сравнивая её со стандартным образцом. Производители готовят образцы с известным уровнем шероховатости. Затем изделие визуально и тактильно проверяется на соответствие этим образцам для обеспечения качества.

Различные методы измерения шероховатости поверхности

Чистоту поверхности детали можно измерить различными методами, вот некоторые из которых:

Метод профилирования: Метод профилирования измеряет шероховатость путем резки или шлифовки поверхности. Это разрушающий метод, обычно используемый в лабораторных условиях. Он обеспечивает глубокий анализ свойств поверхности и высокоточные данные. Однако, поскольку он разрушает поверхность, он не подходит для контроля готовой продукции или в процессе производства.

Техника области:Метод измерения площади специально разработан для измерения средней шероховатости большой площади поверхности. Он позволяет получить данные о шероховатости в целом, анализируя всю площадь поверхности. Этот метод особенно подходит для контроля поверхностей сложной формы или деталей больших размеров. Однако он не позволяет получить подробную информацию о небольших локальных участках.

Методы микроскопии: Микроскопические методы используют микроскопы с высоким увеличением для проведения измерений. Примерами служат электронная микроскопия и атомно-силовая микроскопия. Она используется для измерения шероховатости мельчайших поверхностей и особенно подходит для исследований с нанометровой точностью. Этот метод широко применяется в полупроводниковой и нанотехнологии. Он предоставляет очень подробную информацию о поверхности.

Индуктивный метод: Индуктивный метод измерения расстояния до поверхности с помощью индуктивного датчика. Этот метод особенно подходит для металлов и проводящих материалов. Он отличается высокой точностью и неразрушающим действием и часто используется для контроля поверхностей прецизионных деталей. Индуктивные методы широко применяются в аэрокосмической и электронной промышленности, где качество поверхности имеет решающее значение.

Машинный метод: Машинный метод обработки использует измерительную систему, встроенную в станок с ЧПУ. Она измеряет шероховатость поверхности непосредственно во время обработки. Этот метод подходит для массового производства и позволяет контролировать качество в режиме реального времени. Он не только повышает эффективность, но и обеспечивает однородность продукции.

Ультразвуковой метод: Ультразвуковой метод использует звуковые волны для измерения шероховатости поверхности. Он хорошо подходит для контроля больших конструкций или труднодоступных поверхностей, таких как трубы или корпуса судов. Будучи бесконтактным и неразрушающим методом, он широко используется в промышленной инспекции для контроля больших поверхностей конструкций.

Символы и сокращения таблицы шероховатости поверхности

Если вы хотите подробно разобраться в концепции диаграмм шероховатости поверхности после механической обработки, некоторые данные могут оказаться сложными для понимания. Если вы не можете точно интерпретировать данные, это также затруднит проведение измерений на более позднем этапе.

Чтобы помочь вам лучше разобраться, мы систематизировали важные понятия и соответствующие им диаграммы.

Ra – средняя шероховатость поверхности

Ra — наиболее часто используемый параметр шероховатости поверхности. Он измеряет среднее отклонение высоты поверхности относительно осевой линии. Ra, вычисляя среднее значение небольших отклонений, служит простым индикатором общей чистоты поверхности. Этот показатель широко используется при контроле качества поверхности. Он особенно важен для деталей с высокими требованиями к гладкости или износостойкости.

Rmax – максимальное вертикальное расстояние от вершины до впадины

Rmax представляет собой максимальное вертикальное расстояние между наивысшей точкой и самой низкой впадиной на поверхности. Этот параметр предоставляет информацию о предельной шероховатости поверхности. Он выделяет самые высокие и самые низкие точки и часто используется для оценки выраженных дефектов. Особенно подходит для изделий, требующих строгой гладкости. Rmax выявляет потенциальные проблемы, влияющие на функциональность, и гарантирует, что поверхность не будет чрезмерно шероховатой.

Rz – средняя максимальная высота контура

Rz рассчитывает среднее значение, измеряя разницу максимальной высоты на нескольких сегментах выборки. Он отражает разницу высоты неровных контуров на поверхности и предоставляет более подробную информацию о локальных выступах и впадинах, чем Ra. Rz подходит для задач, где требуется детальный анализ поверхности. Он может помочь выявить локальные дефекты и оценить общую гладкость, обеспечивая долговечность и функциональность детали.

Таблица шероховатости поверхности

Таблица шероховатости поверхности – это обобщенная таблица инструментов для оценки качества поверхности. Она предоставляет инженерам и производителям наглядное наглядное представление данных. Диаграммы позволяют пользователю увидеть типичный диапазон шероховатости поверхности (например, Ra, Rz и т. д.), достигаемый каждым процессом. Эти диаграммы используются в процессе проектирования и производства для обеспечения соответствия качества поверхности установленным требованиям. Это, в свою очередь, повышает производительность и надежность изделия.

Таблица перевода шероховатости поверхности

Таблица перевода шероховатости поверхности — это инструмент, используемый для сравнения качества поверхности, полученного при различных процессах обработки. Она помогает производителям преобразовывать метрические и британские единицы измерения, чтобы гарантировать соответствие качества поверхности установленным требованиям.

Пояснение общих параметров шероховатости:

Ра: Средняя шероховатость, используемая для обозначения гладкости поверхности.

Среднеквадратичное отклонение: Среднеквадратическая шероховатость, аналогичная Ra.

Рт: Расстояние между самой высокой и самой низкой точкой на поверхности.

N-класс: Стандартизированная степень шероховатости поверхности.

Длина отреза: Длина образца, необходимая для измерения шероховатости поверхности.

| Ra (микрометры) | Ra (микродюймы) | RMS (микродюймы) | N-класс | Rt (микрометры) | Длина отрезки (миллиметры) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Шпаргалка по таблице шероховатости поверхности

| Микрометрический класс | Рейтинг микродюймов | Описание | Приложение |

| 25 | 1000 | Шероховатая поверхность, полученная в результате ковки или распиловки | Подходит для необработанных зазоров или грубо обработанных конструктивных элементов. |

| 12.5 | 500 | Шероховатость поверхности из-за интенсивной резки или грубой подачи | Используется для поверхностей с зазорами, часто в областях, подверженных нагрузкам |

| 6.3 | 250 | Часто встречается в процессах фрезерования, сверления или шлифования, имеет более шероховатую поверхность | Подходит для механических деталей, требующих высокой нагрузки |

| 3.2 | 125 | Более грубая обработка поверхности, подходит для деталей, подвергающихся высоким нагрузкам | Обычно используется для деталей, подверженных вибрации и высоким нагрузкам. |

| 1.6 | 63 | Лучшая чистота поверхности, обычно используется при точной обработке | Подходит для деталей, производимых в контролируемых условиях |

| 0.8 | 32 | Высокоточная обработка, обычно требующая строгого контроля и обработки поверхности | Подходит для деталей, которым не требуется выдерживать большие нагрузки или постоянное движение. |

| 0.4 | 16 | Тонкая шлифовка или полировка, подходит для применений с высокими требованиями к гладкости | Используется для поверхностей, требующих высокой гладкости |

| 0.2 | 8 | Поверхность, полученная путем точной полировки, используется для скользящих компонентов или специальных деталей. | Детали, в которых кольца и уплотнения должны скользить плавно |

| 0.1 | 4 | Чрезвычайно высококачественная обработка поверхности, широко используемая в прецизионных приборах и высокочувствительных устройствах. | Используется для точных приборов и датчиков |

| 0.05-0.025 | 2-1 | Самая изысканная поверхность, достигаемая путем суперфинишинга или полировки | Подходит для прецизионных измерительных инструментов и чувствительных измерительных устройств. |

Памятка по таблице шероховатости поверхности поможет инженерам быстро понять различные требования к качеству поверхности и применить их к конкретным условиям. Ниже приведено краткое описание классов шероховатости поверхности и областей применения:

Шероховатая поверхность: Зернистость 25 мкм. В основном используется для черновой обработки крупногабаритных деталей и структурных компонентов, не требующих высокой точности.

Средняя шероховатость: 6,3–3,2 мкм. Обычно используется для обработки механических деталей, подходит для деталей, подверженных нагрузкам и отвечающих определенным требованиям точности.

Тонкая поверхность: 1,6–0,4 мкм. Подходит для деталей, требующих плавной посадки и точного контроля, например, для прецизионных станков и трансмиссий.

Ультратонкая поверхность: 0,2 мкм или менее. Применяется в высокоточных областях, таких как приборостроение, оптическое оборудование и прецизионные датчики.

Какие факторы влияют на качество поверхности?

К основным факторам, влияющим на качество поверхности, относятся:

Тип охлаждающей жидкости : Различные охлаждающие жидкости влияют на температуру и плавность процесса резки. Правильная охлаждающая жидкость может помочь снизить нагрев и сделать поверхность более гладкой.

Настройки резки : Скорость движения инструмента, объём и глубина резки влияют на качество поверхности. Более высокая скорость резки и меньший размер среза обычно обеспечивают более гладкую поверхность.

Процесс обработки : Различные процессы, такие как фрезерование, точение и шлифование, создают различные качества поверхности. Точные методы, такие как шлифование и полирование, обычно позволяют получить самые гладкие поверхности.

Вибрация : Вибрация станков или материалов во время резки может привести к появлению неровностей и шероховатости поверхности. Для получения качественной и гладкой поверхности важно снизить вибрацию.

Как улучшить шероховатость поверхности

К распространенным методам улучшения шероховатости поверхности относятся:

Улучшение условий резания: Регулировка скорости резания, подачи и глубины резания. Более высокие скорости резания и меньшая подача обычно улучшают качество поверхности. Кроме того, использование инструментов под правильным углом и их острота также могут значительно снизить шероховатость.

Выбор правильного метода обработки: Различные методы обработки могут влиять на гладкость поверхности. Использование прецизионных технологий, таких как шлифование, полирование или хонингование, позволяет добиться более гладкой поверхности.

Выберите правильное сырье: Твёрдость и прочность материала могут влиять на то, насколько шероховатой или гладкой будет поверхность. Выбор материалов, с которыми легче работать, поможет контролировать шероховатость поверхности и улучшить конечный результат.

Подвести итог

В Yonglihao Machinery мы понимаем, что качество поверхности критически важно для производительности продукта. Оно напрямую влияет на долговечность, надежность и внешний вид. Поэтому мы стремимся к тому, чтобы каждое изделие соответствовало как дизайну, так и функциональным требованиям.

Используя передовые методы и инструменты измерения, мы помогаем нашим клиентам поддерживать строгий контроль качества даже в самых сложных производственных условиях. Наша команда постоянно совершенствует технологические процессы, используя таблицы шероховатости поверхности и таблицы преобразования параметров отделки, чтобы гарантировать соответствие каждого изделия самым высоким стандартам.

Как эксперты в Услуги обработки на станках с ЧПУ, Мы знаем, насколько важна чистота поверхности для успеха вашего продукта. Если ваша цель — добиться превосходных характеристик, свяжитесь с нами сегодня. Мы поможем вам добиться исключительных результатов с точностью и качеством, которым вы можете доверять.