A mandrilamento é uma etapa fundamental na fabricação de peças mecânicas. Ele afeta diretamente o encaixe e o funcionamento dos componentes. Como um processo de precisão, o mandrilamento melhora significativamente a qualidade dos furos. Em engenharia de precisão, um simples furo é mais do que apenas um furo; ele atende a padrões exatos por meio do mandrilamento. Esse método utiliza ferramentas rotativas para remover material, podendo atingir tolerâncias de até 0,001 polegadas (0,025 mm). Isso é muito superior à furação convencional.

A usinagem por mandrilamento é uma técnica precisa de fabricação de furos. Ela é usada para expandir e dar acabamento a furos existentes, criando dimensões, formatos e acabamentos superficiais de alta precisão. Com o crescimento da indústria de mandrilamento, essa técnica tem se tornado cada vez mais comum. Fresagem CNC online Com as plataformas digitais avançadas, o acesso a serviços de mandrilamento e usinagem de alta qualidade nunca foi tão fácil. Este artigo explicará a definição de mandrilamento e suas diferenças em relação a outros métodos. Abordaremos também seus princípios, tipos, ferramentas e parâmetros, além de suas vantagens e desvantagens, desafios e aplicações. Isso ajudará os leitores a compreender a tecnologia desde o nível básico até o avançado.

O que é usinagem de mandrilamento?

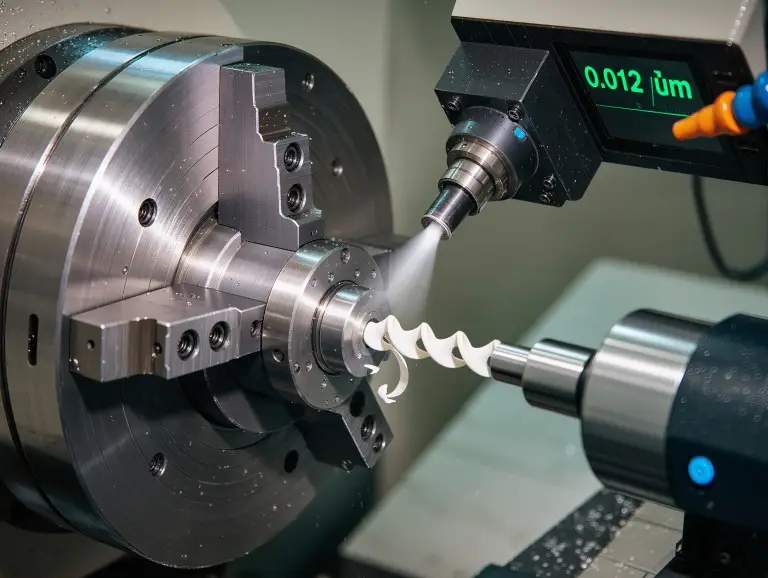

A essência do processo de mandrilamento é utilizar uma ferramenta para expandir ou finalizar furos existentes. Isso garante que o furo tenha um diâmetro preciso e uma superfície de alta qualidade. O mandrilamento começa com furos feitos por perfuração, fundição ou forjamento. Utiliza-se uma ferramenta de aresta única para remover material da parede interna, ajustando assim o tamanho do furo. O processo exige controle preciso para evitar que imperfeições no furo original se agravem. Na Yonglihao Machinery, frequentemente expandimos furos fundidos em mais de 20%, mantendo o erro de coaxialidade em até 0,01 mm.

Seus principais objetivos são obter dimensões precisas para os furos. Visa também melhorar a retidão e a circularidade (precisão geométrica) dos furos. Outro objetivo é criar um melhor acabamento superficial. O mandrilamento pode controlar a rugosidade da superfície para valores abaixo de Ra 0,8 μm. Isso aumenta a vida útil da peça. Além de facilitar o encaixe das peças, também reduz o desgaste futuro. Por exemplo, ao trabalhar com peças de liga de alumínio, garante que o furo seja simétrico, evitando problemas durante a montagem.

Diferenças entre mandrilamento e outros métodos de usinagem

O mandrilamento difere de outros métodos de usinagem. Ele se concentra no acabamento de furos existentes, não criando novos furos nem usinando superfícies externas. Isso ajuda os usuários a evitar confusões. Ao comparar os métodos, podemos demonstrar o papel singular do mandrilamento, garantindo a escolha do processo correto.

Perfuração vs. Furação

A principal diferença entre furação e mandrilamento reside em sua função. A furação cria o primeiro furo do zero. O mandrilamento adiciona o toque final para corrigir e ampliar furos existentes. A furação utiliza brocas de múltiplos gumes para remover material rapidamente. Suas tolerâncias geralmente giram em torno de 0,5 mm (0,02 polegadas). A superfície resultante costuma ser áspera e pode apresentar descentralização. O mandrilamento utiliza ferramentas de gume único para obter tolerâncias de 0,0127 mm (0,0005 polegadas). É indicado para trabalhos que exigem alta precisão. Por exemplo, em nossos projetos, o mandrilamento logo após a furação pode corrigir erros iniciais, melhorando a precisão geral.

Mandrilamento vs. Alargamento

A diferença entre mandrilamento e alargamento reside na sua capacidade. O alargamento ajusta principalmente o tamanho e o acabamento de forma ligeira, não corrigindo erros significativos de posicionamento do furo. O mandrilamento, por outro lado, remove mais material e corrige a geometria do furo. O alargamento utiliza ferramentas com múltiplas arestas de corte e é indicado apenas para furos que já se encontram próximos do tamanho final, com uma tolerância de cerca de 0,001 polegadas. O mandrilamento corrige furos descentrados, expande os seus diâmetros e melhora o seu alinhamento. No nosso trabalho, utilizamos frequentemente o mandrilamento para o ajuste inicial e, posteriormente, o alargamento para o acabamento final, garantindo um acabamento superficial com rugosidade Ra de 0,8 μm.

Chato vs. Virar

A mandrilamento é como um "torneamento cilíndrico interno". Difere do torneamento, que usina superfícies externas. No mandrilamento, a peça geralmente permanece imóvel (em uma fresadora ou mandriladora) ou a ferramenta permanece imóvel (em um torno). O torneamento gira a peça para remover material de sua superfície externa. O mandrilamento concentra-se em furos internos, com a ferramenta girando e avançando. Isso torna o mandrilamento ideal para precisão interna, como em furos cilíndricos. Em nossa oficina, frequentemente utilizamos o mandrilamento em torno para peças cilíndricas. Isso ajuda a reduzir a vibração.

|

Método de usinagem |

Função principal |

Tipo de ferramenta |

Tolerância típica |

Cenários aplicáveis |

|---|---|---|---|---|

|

Tedioso |

Aprimore os furos existentes, aumente o diâmetro, corrija a geometria. |

Ferramenta de aresta única |

0,0005 polegadas |

Componentes de precisão, como furos de cilindro |

|

Perfuração |

Criar furos iniciais |

Broca de múltiplas arestas |

0,02 polegadas |

Usinagem rápida de desbaste |

|

Alargamento |

Ajuste fino de tamanho e acabamento |

Ferramenta de múltiplas arestas |

0,001 polegadas |

Furos próximos do tamanho final |

|

Girando |

Usinagem externa |

Ferramenta fixa |

Dependendo da situação |

superfícies externas cilíndricas |

Princípios de funcionamento e fluxo do processo de usinagem de mandrilamento

O princípio de funcionamento da furação baseia-se no movimento. A ferramenta e a peça movem-se uma em relação à outra, permitindo a remoção precisa de material. O processo é composto por várias etapas, que garantem um acabamento gradual, do mais bruto ao mais fino.

Princípio básico de funcionamento

O princípio básico é simples. A ferramenta de corte gira em torno do eixo do furo. Ao mesmo tempo, avança ao longo desse eixo. Sua aresta única corta o material da parede interna, expandindo o diâmetro do furo. Esse movimento relativo garante a remoção uniforme do material e evita tensões desiguais. A ferramenta é projetada para uma interação precisa com a peça, permitindo uma remoção de material exata. Existem diferentes métodos, como os utilizados em tornos e fresadoras. A escolha depende das necessidades específicas. Por exemplo, no torneamento, a peça gira. No torneamento em fresadora, a ferramenta gira. Isso é vantajoso para formas complexas. O método da fresadora, por sua vez, é mais flexível, funcionando bem para peças assimétricas e reduzindo erros.

Principais etapas da usinagem de mandrilamento

As principais etapas incluem fixação, pré-usinagem, desbaste e acabamento. Essas etapas garantem eficiência e alta qualidade. Segue uma lista numerada:

- Fixação da peça de trabalhoO posicionamento e a fixação da peça são importantes. Isso garante que a peça esteja alinhada com o eixo da máquina. Qualquer desalinhamento aumentará os erros. Utilizamos dispositivos de fixação de precisão para controlar erros dentro de 0,01 mm.

- Pré-usinagemIsso garante que haja um furo inicial (obtido por perfuração ou fundição). Esta etapa fornece as dimensões iniciais e evita ter que começar de uma peça sólida.

- Furação grosseira (desbaste)Esta etapa remove rapidamente uma grande quantidade de material. Ela também corrige a retidão do furo. Usamos taxas de avanço mais altas para chegar perto da dimensão final.

- Acabamento de Furação (Acabamento)Esta etapa utiliza um avanço baixo e alta velocidade. Ela garante as tolerâncias finais e a qualidade da superfície desejada. Esta etapa foca na precisão. Ela pode alcançar um acabamento superficial inferior a Ra 0,8 μm.

Em nossos projetos aeroespaciais, otimizamos essas etapas. Isso reduziu a rugosidade da superfície de Ra 1,6 μm para Ra 0,8 μm.

Principais tipos de usinagem de mandrilamento

Os principais tipos de mandrilamento variam de acordo com a máquina e o processo. Eles atendem a diferentes necessidades e níveis de precisão. O uso de processos verticais, horizontais e específicos abrange todas as necessidades.

Segue uma tabela com os tipos:

|

Tipo |

Subcategoria |

Cenários aplicáveis |

Vantagens |

|---|---|---|---|

|

Por máquina |

Perfuração vertical |

Peças de trabalho grandes e pesadas (como carcaças de turbinas) |

Alta estabilidade, reduz o impacto da gravidade |

|

Por máquina |

Perfuração horizontal |

Usinagem de furos longos (como cilindros de motor) |

Alta flexibilidade, alta precisão |

|

Por máquina |

Mandrilamento CNC |

Produção em lotes |

Tolerância de ±0,0005 polegadas, automação |

|

Por processo |

Linha chata |

Correção de furos coaxiais (como furos de virabrequim) |

Alinhamento preciso |

|

Por processo |

Chato nas costas |

Usinagem de características internas |

Evite interferências externas |

Classificação por tipo de máquina

A furação é dividida em tipos vertical, horizontal e CNC, de acordo com a máquina utilizada. Cada tipo possui sua aplicação específica.

- Perfuração verticalEste método é ideal para peças grandes e pesadas. A peça gira, o que proporciona estabilidade. É adequado para peças grandes, como carcaças de turbinas. Também reduz o efeito da gravidade.

- Perfuração horizontalEsta ferramenta é adequada para usinagem de furos longos. Ela gira, oferecendo grande flexibilidade. É frequentemente usada em cilindros de motores e proporciona alta precisão.

- Mandrilamento CNCEste é um processo automatizado de alta precisão, controlado por um programa. Ele pode atingir uma tolerância de ±0,0005 polegadas, o que o torna ideal para a fabricação de muitas peças simultaneamente.

Classificação por processo de usinagem

Os processos incluem o mandrilamento de linha e o mandrilamento reverso. Estes visam estruturas de furos específicas.

- Linha chataEsta ferramenta é utilizada para corrigir o alinhamento de furos em ambas as extremidades. Um exemplo são os furos do virabrequim em um motor. Ela garante um alinhamento preciso e melhora a durabilidade.

- Chato nas costasEste processo alarga um furo pela parte de trás. A ferramenta passa primeiro pelo furo. É útil para trabalhos internos, pois ajuda a evitar interferências externas.

- Furação cega versus furação passanteFuros cegos exigem remoção cuidadosa de cavacos. Furos passantes permitem a passagem completa das ferramentas. Diferentes estratégias são utilizadas para evitar deformações.

- Mandrilamento de Precisão e Mandrilamento com GabaritoA usinagem de precisão visa alta exatidão. A usinagem com gabarito é indicada para trabalhos com requisitos de posicionamento muito rigorosos.

Ferramentas e equipamentos necessários para usinagem de mandrilamento

As ferramentas e equipamentos para furação incluem máquinas e componentes. Eles garantem que o processo seja preciso e eficiente. A escolha do equipamento adequado depende do tamanho da peça, do material e da precisão necessária.

Ferramentas comuns de máquinas

As máquinas-ferramenta mais comuns incluem tornos, fresadoras e mandriladoras. Cada uma oferece funções específicas. Os tornos giram a peça em torno de um eixo fixo, criando furos precisos e removendo material. São frequentemente usados para furos internos cilíndricos. As fresadoras giram a ferramenta em torno da peça, sendo muito versáteis e adequadas para formas complexas. Em nossa oficina, costumamos usar tornos para furos internos simples e fresadoras para peças com formatos irregulares. As mandriladoras são projetadas para furos de alta precisão e suportam peças de grandes dimensões.

Componentes de ferramentas (ferramentas)

Os componentes da ferramenta incluem barras de mandrilar, cabeçotes de mandrilar e insertos. A sua escolha afeta a rigidez e o desempenho de corte. As barras de mandrilar são a parte principal. O seu material, como aço, metal duro ou barras de amortecimento, afeta a estabilidade. Uma barra muito longa pode causar vibração. Os cabeçotes de mandrilar são ferramentas de precisão para ajustar o diâmetro do furo. Permitem ajustes finos e melhoram a eficiência. Os insertos são a parte de corte. O material (como o metal duro) e a forma dependem da dureza do material. Por exemplo, ao utilizar barras de mandrilar com amortecimento, reduzimos a vibração em trabalhos com furos profundos.

Segue um resumo dos componentes da ferramenta:

|

Componente |

Descrição |

Principais fatores de influência |

|---|---|---|

|

Bar chato |

Suporta a ferramenta de corte. |

Material, relação comprimento/diâmetro, rigidez |

|

Cabeça chata |

Mecanismo de diâmetro ajustável |

Precisão de ajuste fino, versatilidade |

|

Inserir |

Peça de corte real |

Material, forma geométrica |

Parâmetros-chave de usinagem e fatores de influência

Os principais parâmetros de usinagem incluem velocidade de corte, taxa de avanço e profundidade de corte. Estes afetam diretamente a eficiência e a qualidade. Fatores como a relação comprimento/diâmetro e a rigidez devem ser controlados. Isso ajuda a evitar problemas comuns.

Parâmetros de corte

Os principais parâmetros de corte são a velocidade de corte e a taxa de avanço. Eles equilibram a eficiência com o acabamento final. Uma alta velocidade de corte pode melhorar o acabamento, mas desgasta a ferramenta mais rapidamente. A taxa de avanço afeta a velocidade de remoção de material. A profundidade de corte é maior no desbaste para uma remoção rápida. É menor no acabamento para garantir a precisão. Por exemplo, em materiais de metal duro, uma taxa de avanço mais lenta pode prolongar a vida útil da ferramenta em 15%. A otimização desses parâmetros pode reduzir a rugosidade superficial para Ra 0,8 μm. Em nossos projetos, o ajuste da velocidade reduziu o tempo de produção em 10%.

Principais fatores que influenciam a qualidade

Entre os principais fatores que afetam a qualidade, destaca-se a relação comprimento/diâmetro (relação L/D). Este é o fator mais importante e determina a estabilidade da ferramenta. Uma relação superior a 4:1 pode facilmente causar vibração, resultando em uma superfície áspera. A rigidez da máquina e da peça também contribui para evitar vibrações. Dispositivos de fixação de precisão podem aumentar a resistência da máquina e da peça. A remoção de cavacos e o resfriamento também são importantes, especialmente em furos cegos, para evitar danos causados pelo calor. O uso de fluido de corte pode reduzir o acúmulo de calor e aumentar a vida útil da ferramenta.

Segue uma lista de fatores de influência:

- Relação comprimento/diâmetroMantenha a relação abaixo de 4:1 para reduzir a curvatura da ferramenta.

- RigidezMelhorar a forma como a máquina e a peça são fixadas para reduzir a vibração.

- Remoção de cavacos e resfriamentoGerencie bem os chips para evitar entupimentos e superaquecimento.

|

Parâmetro/Fator |

Descrição |

Valor/Intervalo típico |

Influência |

Sugestões de otimização |

|---|---|---|---|---|

|

Velocidade de corte |

velocidade de rotação da ferramenta |

Dependendo do material |

Melhora o acabamento, mas acelera o desgaste. |

Reduzir em 20% os materiais de carboneto |

|

Taxa de alimentação |

Alimentação axial |

Maior no torneamento bruto, menor no torneamento de acabamento. |

taxa de remoção de material |

Reduza o tamanho para prolongar a vida útil da ferramenta. |

|

Relação comprimento/diâmetro |

comprimento/diâmetro da ferramenta |

<4:1 |

Estabilidade, evite vibrações |

Mantenha abaixo de 4:1 |

|

Rigidez |

Fixação da máquina/peça |

– |

Reduzir a vibração |

Utilize dispositivos de fixação de precisão. |

Vantagens, desvantagens e desafios da usinagem de mandrilamento

As vantagens e desvantagens da perfuração residem no equilíbrio entre sua alta precisão e seus desafios. A vibração é um desses desafios. Compreender esses aspectos ajuda a decidir quando utilizá-la.

Vantagens da Perfuração

As vantagens da usinagem por mandrilamento incluem altíssima precisão nos diâmetros dos furos. Ela também proporciona excelente retidão e alinhamento dos furos, podendo atingir tolerâncias de 0,001 polegada. Isso é perfeito para peças que precisam de encaixe preciso. A usinagem por mandrilamento permite a produção de furos de grande diâmetro, difíceis de serem usinados por outras ferramentas, como, por exemplo, furos cilíndricos de grandes dimensões. Seu excelente alinhamento reduz as falhas de montagem em 15%.

Limitações e Desafios

As limitações e os desafios incluem a flexão da ferramenta e a vibração. A vibração é o maior problema causado por grandes balanços da ferramenta. O ciclo de usinagem é mais lento do que o de furação e alargamento. Leva mais tempo. Os custos também são mais altos. Requer operadores qualificados e equipamentos específicos. As soluções incluem o uso de barras de amortecimento ou o ajuste de parâmetros para reduzir a vibração. Por exemplo, pode-se reduzir a taxa de avanço. Em nosso trabalho, esses métodos reduziram os problemas de vibração para níveis abaixo de [inserir valor aqui]. 10%. Apesar desses desafios, a perfuração é essencial em áreas de precisão.

Segue abaixo uma tabela com os desafios e soluções:

|

Desafio |

Descrição |

Solução |

|---|---|---|

|

Vibração |

Causado por um longo beiral |

Barras de amortecimento, otimizar parâmetros |

|

Baixa eficiência |

Ciclo longo |

Automação CNC |

|

Alto custo |

Requer mão de obra qualificada e equipamentos. |

Treinamento e melhorias de equipamentos |

Aplicações típicas da usinagem de mandrilamento

A usinagem por mandrilamento é normalmente utilizada nos setores automotivo, aeroespacial e de máquinas pesadas. Ela garante a produção de componentes de precisão. Nessas indústrias, ela lida com furos complexos e melhora o desempenho.

- Indústria automotivaÉ utilizado em cilindros de motores e carcaças de transmissão. Garante o encaixe preciso dos pistões e melhora a eficiência (10%).

- AeroespacialÉ utilizado na fabricação de peças de trem de pouso e carcaças de turbinas. Cria formatos de alta precisão capazes de suportar condições extremas.

- Máquinas PesadasÉ utilizado em braços de escavadeiras e em grandes assentos de rolamentos. Proporciona posições de furos precisas para melhorar a capacidade de carga pesada.

Conclusão

Na manufatura de precisão, a usinagem por mandrilamento é insubstituível. Ela oferece soluções de alta precisão para a produção de furos. A escolha das ferramentas e parâmetros corretos é fundamental para o sucesso, garantindo qualidade e eficiência.

Este processo é extremamente preciso, com erros de até 0,001 polegadas. Ele também proporciona um acabamento superficial fino, com rugosidade superficial de até 0,8 μm (Ra). Isso o torna vital para indústrias que necessitam de peças de altíssima qualidade. Discutimos sua definição, diferenças e princípios. Também abordamos seus tipos, ferramentas, parâmetros, vantagens e desvantagens, e aplicações. Isso demonstra a versatilidade da usinagem por mandrilamento, capaz de lidar com tarefas de todas as complexidades.

Na Yonglihao Machinery, somos especialistas desde 2010. Nosso foco é criar fabricação rápida. Nós fornecemos Serviços de usinagem CNC e muito mais, o que contribui para o tédio. A competência da nossa equipe garante a mais alta qualidade. Entre em contato conosco para saber como podemos atender às suas necessidades.

Perguntas frequentes

O que é usinagem de mandrilamento?

A mandrilamento é um processo de precisão. Utiliza uma ferramenta de mandrilamento para expandir ou dar acabamento a furos existentes. Esses furos podem ser provenientes de perfuração, fundição ou forjamento. Seu principal objetivo é obter dimensões precisas para os furos. Também melhora a retilineidade, a circularidade e a geometria do furo. Aprimora o acabamento superficial, atingindo tolerâncias de até 0,001 polegadas.

Quais são as diferenças entre a usinagem por mandrilamento e outros métodos de usinagem?

O mandrilamento concentra-se no acabamento de furos existentes. Isso difere da furação, que cria os furos iniciais. Também difere do alargamento, que apenas ajusta o tamanho e não corrige erros. O torneamento trabalha em superfícies externas. Por exemplo, o mandrilamento pode remover mais material e corrigir a geometria. As tolerâncias de furação geralmente giram em torno de 0,5 mm (0,02 polegadas). A escolha depende da necessidade. Em nossos projetos, furar primeiro e depois mandrilar pode melhorar significativamente a precisão.

Quais são as principais etapas da usinagem de mandrilamento?

As principais etapas são a fixação da peça para garantir o alinhamento. Em seguida, vem o pré-usinagem para preparar os furos iniciais. O mandrilamento de desbaste remove rapidamente o material e corrige a retidão. O mandrilamento de acabamento utiliza um avanço baixo e alta velocidade. Ele atinge as tolerâncias finais e a qualidade da superfície desejada. A otimização dessas etapas pode reduzir erros.

Como solucionar desafios comuns na usinagem de mandrilamento?

Os desafios comuns incluem vibração e flexão da ferramenta. Muitas vezes, esses problemas são causados por ferramentas muito longas. Podem ser resolvidos com o uso de barras de amortecimento. A otimização dos parâmetros de corte, como a redução da taxa de avanço, também ajuda. O resfriamento eficiente é outra solução. Essas correções podem prolongar a vida útil da ferramenta. 15% e melhorar a eficiência.

Para quais setores industriais a usinagem por mandrilamento é adequada?

É adequado para a indústria automotiva em peças como cilindros de motor. Também é utilizado na indústria aeroespacial para carcaças de turbinas. Máquinas pesadas, como braços de escavadeiras, também o utilizam. Proporciona usinagem de furos de alta precisão para esses setores.