Escolher o porta-ferramentas CNC correto é crucial. Sua escolha afeta a segurança da fixação, o risco de excentricidade e a velocidade de troca de ferramentas na fresagem CNC. Na Yonglihao Machinery, frequentemente vemos porta-ferramentas causando desperdício desnecessário quando são tratados como acessórios em vez de uma ligação vital entre o fuso e a ferramenta de corte. Este artigo explica os principais tipos de porta-ferramentas, seus usos típicos e o que verificar antes de finalizar a configuração.

Um porta-ferramentas "melhor" não é uma solução universal. A escolha certa depende da interface do seu fuso, da direção da carga de corte, do acabamento superficial necessário e das necessidades de acesso. Também depende de como sua oficina realiza a configuração da ferramenta. O objetivo é ajudá-lo a escolher um porta-ferramentas adequado para o trabalho e verificar a montagem para obter resultados consistentes.

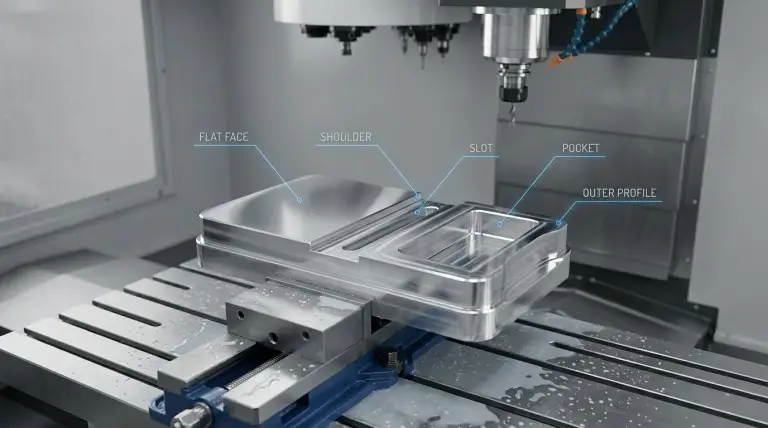

Anatomia e termos-chave do porta-ferramentas

A anatomia de um porta-ferramentas determina a eficácia do controle de riscos de usinagem, como retenção, transferência de torque e projeção da ferramenta. Não se trata apenas da peça que prende a ferramenta; é um sistema que inclui a conexão do eixo, o mecanismo de retenção e o mecanismo de fixação.

A interface do lado do fuso é a primeira restrição. A haste e o cone devem ser compatíveis com o fuso da máquina. Ao usar um trocador automático de ferramentas, a geometria do flange também deve ser compatível. Se a interface estiver incorreta, nenhum mandril "melhor" poderá corrigir o problema com segurança.

Os dispositivos de retenção são um ponto comum de falha. Muitos sistemas de corte com conicidade acentuada utilizam um botão de retenção ou um pino de tração para permitir que a barra de tração segure o porta-ferramentas. Se esses dispositivos estiverem incorretos, desgastados ou incompatíveis, você poderá observar desalinhamento, marcas de atrito ou arrancamento da ferramenta durante o corte.

O mecanismo de fixação define como o suporte prende a ferramenta e reage à força axial. Uma pinça é uma bucha bipartida que se encaixa na haste. Um mecanismo tipo mandril utiliza uma estrutura interna diferente. O método de fixação determina o que você precisa verificar, como torque, condição da bucha e limpeza.

O comprimento de alcance e a projeção são variáveis importantes. Uma projeção maior aumenta a alavancagem, o que pode amplificar a vibração e a deflexão, mesmo com um suporte de alta qualidade. Se um trabalho exigir alcance profundo, escolha um suporte projetado para acesso e estabilidade e, em seguida, verifique-o com o conjunto da ferramenta.

Conceitos errôneos comuns sobre porta-ferramentas

A maioria dos problemas com porta-ferramentas decorre da incompatibilidade entre o tipo de porta-ferramentas, o método de montagem e a carga de corte, e não apenas da "qualidade do porta-ferramentas". As equipes frequentemente trocam de porta-ferramentas, mas mantêm os mesmos hábitos de montagem, distância de projeção e parâmetros de corte. Essa abordagem raramente resolve a causa raiz.

Os valores de excentricidade, por si só, não determinam o melhor porta-ferramentas. A excentricidade é afetada pela condição do fuso, limpeza do cone, condição da pinça, torque de montagem e qualidade da haste da ferramenta. Um porta-ferramentas com uma ótima especificação de excentricidade ainda pode apresentar um corte ruim se o restante do sistema não for gerenciado adequadamente.

A força de preensão não é o único fator importante. Algumas tarefas exigem máxima resistência à extração, enquanto outras necessitam de concentricidade estável e amortecimento para evitar vibrações. Presumir que "mais aderência é melhor" para todas as tarefas pode levar a desequilíbrios, acesso limitado ou trocas de ferramentas mais lentas.

Sistemas de troca rápida não garantem maior precisão. Trocas mais rápidas são úteis apenas se o seu fluxo de trabalho incluir pré-ajustes, verificações de repetibilidade e verificação. Se os offsets variarem e as montagens forem inconsistentes, os ganhos de velocidade podem se transformar em retrabalho.

Principais tipos de porta-ferramentas CNC

A usinagem CNC moderna utiliza alguns tipos principais de porta-ferramentas. Cada um oferece um equilíbrio entre força de fixação, controle de excentricidade, amortecimento, acesso e velocidade. As seções abaixo descrevem onde cada tipo é mais adequado e o que verificar.

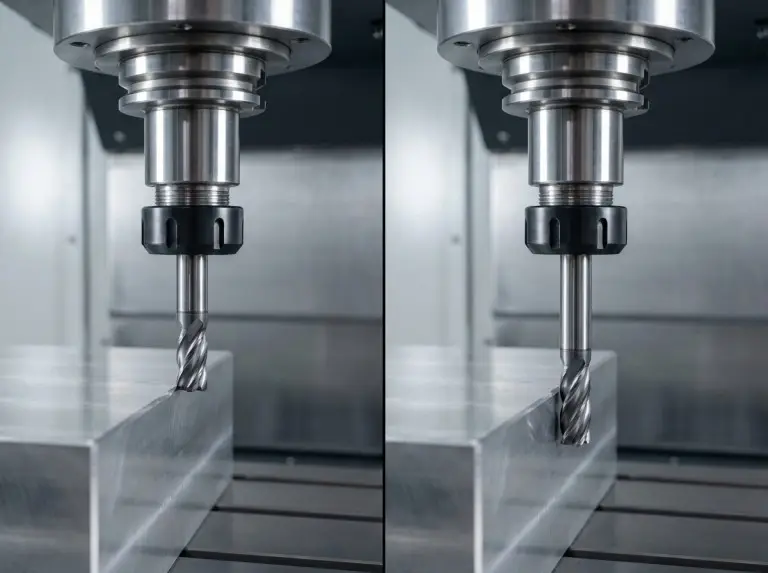

Mandris de pinça: Flexibilidade geral de fresagem

As pinças de fixação são ideais para trocas frequentes de ferramentas e para uso geral. Oficinas as utilizam para furação, fresamento leve a moderado e gerenciamento de estoques diversificados de ferramentas. Trocar as pinças costuma ser mais rápido do que reconstruir conjuntos inteiros. Elas também são úteis quando se precisa de um perfil de ponta compacto sem a necessidade da opção mais fina possível.

O uso de pinças de fixação exige disciplina. É preciso monitorar a condição da pinça e usar um torque de montagem consistente. Pinças e porcas se desgastam, e detritos no cone ou nas roscas podem causar fixação inconsistente. Uma pinça de fixação é uma opção segura apenas quando o risco de arrancamento é baixo e a oficina mantém as pinças limpas e as substitui conforme o cronograma.

Suportes com trava lateral: Resistência robusta à extração em cortes e arranhões

Os porta-fresas de fixação lateral são a melhor opção quando a principal preocupação em cortes de desbaste é a extração da ferramenta. Um parafuso de fixação se encaixa em uma superfície plana na haste da ferramenta, impedindo que a fresa deslize sob cargas axiais elevadas. Isso é útil para ranhuras agressivas e outras operações que tendem a exercer força sobre a ferramenta.

Os porta-ferramentas com trava lateral sacrificam um pouco da concentricidade em prol da segurança mecânica. O parafuso de fixação pode deslocar ligeiramente a ferramenta do centro. Isso os torna menos ideais para passes de acabamento, onde a qualidade da superfície é sensível à vibração. Muitas oficinas utilizam porta-ferramentas com trava lateral para o desbaste e, em seguida, trocam para um tipo diferente para o acabamento.

Mandris de fresagem: Alta aderência sem superfície plana

As pinças de fresagem oferecem alta força de fixação para fresamento exigente sem a necessidade de uma superfície plana com parafuso de ajuste. Elas são frequentemente escolhidas por sua maior resistência à extração em comparação com uma pinça de fixação padrão. Isso as torna uma opção popular para desbaste e outras operações que exigem alta resistência.

Ainda é necessário verificar o balanceamento, a projeção e o estado de montagem das placas de fresagem. Se o trabalho envolver altas velocidades de rotação ou requisitos de acabamento rigorosos, todo o conjunto deve ser tratado como um sistema balanceado. O alcance da ferramenta e a geometria da ponta também são importantes, pois as placas de fresagem podem ser mais volumosas do que as alternativas mais compactas.

Mandris hidráulicos: amortecimento e estabilidade de acabamento

As placas hidráulicas se destacam no controle de vibrações e na garantia da estabilidade do acabamento superficial. O mecanismo hidráulico fixa a haste com pressão uniforme. As equipes costumam usá-las para acabamento, alargamento e operações onde a vibração é um problema. Elas também permitem trocas de ferramentas previsíveis sem a necessidade de equipamentos de aquecimento.

Os sistemas hidráulicos exigem manuseio cuidadoso. Apertar em excesso, operar sem ferramenta adequada ou danificar a área de fixação interna pode comprometer o desempenho. Um mandril hidráulico deve ser tratado como um componente de precisão, com um cronograma claro de manutenção e inspeção.

Suportes de encaixe por contração: acesso preciso e concentricidade.

Os porta-ferramentas de encaixe por contração são perfeitos quando você precisa de um perfil fino e concentricidade estável para detalhes profundos. O processo térmico cria um encaixe por interferência poderoso. Isso é ótimo para acabamento e usinagem multieixos onde a folga é mínima. Muitos também optam pelo encaixe por contração para obter estabilidade em alta velocidade, quando gerenciado corretamente.

A montagem por contração térmica exige equipamentos especiais e processos controlados. A troca de ferramentas depende de unidades de aquecimento e resfriamento, e é necessário manter o furo limpo. A montagem por contração térmica também exige dimensões exatas da haste, portanto, o planejamento de estoque é parte da decisão.

Sistemas Press-Fit: Alta aderência, trocas repetíveis

Os sistemas de fixação de ferramentas por pressão proporcionam uma fixação robusta e um desvio controlado, permitindo trocas de ferramentas repetíveis com o auxílio de uma prensa. Essa abordagem é frequentemente vista como um meio-termo entre pinças convencionais e sistemas de fixação por contração térmica. Ela é adequada para ambientes de produção que exigem repetibilidade mecânica sem a necessidade de aquecimento.

A confiabilidade dos sistemas de encaixe por pressão depende da condição das buchas e de um processo de prensagem consistente. Buchas e interfaces sofrem desgaste. A sequência de montagem deve ser consistente para evitar desvios. Eles funcionam melhor em oficinas que já possuem um processo estruturado de pré-ajuste e verificação.

Mandris para fresas de casca: para fresas de grande diâmetro

Os mandris para fresas de topo são fabricados para fresas de faceamento e outras ferramentas de corte projetadas para montagem em um guia com chavetas de acionamento. O guia centraliza a ferramenta de corte e as chavetas transmitem o torque, essencial para fresamento de faceamento em alto volume. Este mandril não substitui uma fresa de topo com haste fixa e deve ser usado apenas com ferramentas de corte montadas em mandril.

Os mandris exigem que você verifique o encaixe da chave e o assentamento correto. Detritos entre a fresa e a face do mandril podem causar oscilação e um acabamento ruim. A condição do parafuso de retenção e o torque de aperto devem ser controlados para evitar que ele se solte.

Porta-roscas: para qualidade da rosca e vida útil do macho

Os porta-machos são utilizados quando a proteção dos machos e a garantia da qualidade da rosca são os principais objetivos. Porta-machos rígidos funcionam bem se a máquina controlar a sincronização da rosca de forma confiável. Porta-machos de tensão-compressão podem ser úteis quando a sincronização incerta ou outros problemas de configuração representam risco de quebra dos machos.

A escolha do porta-macho deve ser adequada ao ambiente real de rosqueamento, e não a um ambiente ideal. Se a profundidade da rosca, o passo ou o material criarem alta sensibilidade ao torque, o porta-macho deve ser escolhido com um plano para verificar o alinhamento e a conformidade axial. Um porta-macho é, antes de tudo, um dispositivo de controle de riscos.

Mandris para furadeira: para maior praticidade em perfurações leves.

Os mandris de furadeira são ideais para furação leve, onde a praticidade é mais importante do que a concentricidade rigorosa. Eles podem ser úteis para tarefas de furação variadas, especialmente quando é necessário trocar rapidamente entre diferentes tamanhos de broca. Na maioria das oficinas de fresagem CNC, são uma opção secundária, e não um dispositivo de fixação principal para produção.

Mandris de furadeira devem ser vistos como dispositivos de fixação de escopo limitado. Se a peça for sensível a excentricidade, localização do furo ou acabamento, um dispositivo de fixação com pinça ou outro tipo de dispositivo de precisão geralmente é uma escolha mais segura. A decisão deve ser baseada no risco para a peça, e não em hábitos.

Ferramentas modulares: para pré-configuração offline rápida

Os sistemas de ferramentas modulares são mais eficazes quando o objetivo é reduzir o tempo de inatividade da máquina por meio de pré-ajustes offline e trocas rápidas. Esses sistemas separam o acoplamento da base da cabeça de corte. Isso permite trocas de cabeça repetíveis com menos tempo de preparação. Eles são mais valiosos quando uma oficina possui um processo de pré-ajuste definido e precisa de repetibilidade estável.

Sistemas modulares exigem maturidade de processo para serem eficazes. Se o gerenciamento de dados de ferramentas, a pré-configuração e a verificação forem deficientes, trocas mais rápidas podem apenas transferir problemas para a produção. A decisão de utilizá-los deve estar vinculada a um problema específico de tempo de inatividade e a uma clara necessidade de repetibilidade.

Como escolher entre os diferentes tipos de porta-ferramentas CNC?

A maneira mais segura de selecionar um porta-ferramentas é começar pela interface com o fuso, risco de arrancamento, comprimento de acesso e necessidades de acabamento superficial. Em seguida, verifique o sistema montado na máquina. Muitos erros ocorrem quando as equipes escolhem um porta-ferramentas apenas pelo nome, sem definir o risco que ele precisa controlar. Os fatores abaixo ajudam a transformar uma lista de "tipos" em um processo de decisão.

- Interface do fuso: Este é o primeiro ponto de contato. As interfaces comuns incluem os estilos de cone acentuado e haste oca. Cada uma delas altera a forma como o porta-ferramentas se encaixa e funciona. Se a interface do fuso for fixa, sua escolha se limita a porta-ferramentas que se encaixem nessa interface, no trocador de ferramentas e no sistema de retenção.

- Risco de desistência: Avalie isso com base na operação, não apenas no material. Abertura de ranhuras e cortes axiais pesados podem criar forças que tornam as pinças comuns arriscadas. Se o principal risco for a extração, sistemas de fixação lateral, mandris de fresamento, fixação por contração térmica ou fixação por pressão são opções melhores. Sempre verifique na configuração real.

- Acabamento de superfície: A sensibilidade à vibração ou ao acabamento indica a necessidade de suportes com bom amortecimento e concentricidade. Se o acabamento for crucial, mandris hidráulicos e fixação por contração são opções comuns. É importante verificar a estabilidade na distância real de projeção. Se a produtividade for mais importante que o acabamento, um suporte de alta aderência pode ser a melhor escolha.

- Comprimento de acesso e bitola: Esses fatores determinam se um suporte "melhor" é realmente utilizável. Um suporte volumoso pode não alcançar certos detalhes, resultando em uma projeção maior e menor estabilidade. Escolha o suporte, o comprimento da fresa e a geometria da peça em conjunto.

- Fluxo de trabalho para troca de ferramentas: A sua disciplina de pré-ajuste determina se os sistemas modulares valem a pena. Se você já utiliza pré-ajuste offline e precisa de trocas frequentes, as ferramentas modulares podem reduzir o tempo de inatividade. Caso contrário, aprimorar a verificação da montagem pode ser mais vantajoso.

A tabela abaixo resume como os tipos de titulares se relacionam com os objetivos e o que verificar primeiro.

|

tipo porta-ferramentas |

Uso típico de fresagem CNC |

Primeiro, verifique |

|---|---|---|

|

Mandril de pinça |

Fresagem e furação em geral |

Condição e torque da pinça/porca |

|

Suporte para fresa de topo com trava lateral |

Desbaste com alto risco de arrancamento |

Engate plano da ferramenta e excentricidade |

|

Mandril de fresagem |

Fresagem pesada com alta aderência |

Equilíbrio e folga de montagem |

|

Mandril hidráulico |

Acabamento e operações delicadas |

Integridade de fixação e assentamento |

|

Ajuste por compressão |

Acesso estreito e concentricidade |

Limpeza do furo e processo térmico |

|

Sistema de encaixe por pressão |

Alta aderência com mudanças repetíveis |

Consistência do desgaste e da prensagem das mangas |

|

eixo do moinho de conchas |

Fresamento frontal com fresas de eixo vertical |

Limpeza dos assentos e encaixe das chaves |

|

suporte de toque |

Rosqueamento com proteção contra macho |

Nível de alinhamento e conformidade |

|

Sistema modular |

Mixagem alta com predefinições offline |

Repetibilidade de acoplamento e pré-ajuste |

Lista de verificação para configuração e manutenção

O desempenho do porta-ferramentas só é repetível quando a oficina verifica a limpeza, a fixação, o alinhamento e o desgaste de cada ferramenta. Isso não representa "trabalho extra" quando se considera o custo de refugo e retrabalho. A lista de verificação abaixo pode ser executada rapidamente.

Comece pela limpeza do cone e da interface a cada troca de ferramenta. Cavacos ou resíduos nos cones podem causar desalinhamento, desgaste por atrito e instabilidade. Uma simples limpeza geralmente resolve muitos problemas de "vibração misteriosa".

Controle o torque de aperto e a sequência de montagem como um processo definido. Os sistemas de pinças e mandris são sensíveis à forma como são apertados. Inconsistências podem levar a variações no comprimento da ferramenta ou na força de aperto. Padronize as ferramentas de torque ou, no mínimo, o método de aperto.

Verifique a projeção e a folga da ferramenta na peça real. Um suporte que parece adequado em um catálogo pode atingir grampos ou outros elementos. Se precisar usar uma projeção maior, considere isso como uma alteração de projeto e escolha o suporte de acordo.

Inspecione o desgaste de acordo com um cronograma baseado no uso, não no calendário. Procure por marcas de atrito em cones, assentos de pinça danificados, porcas trincadas e furos riscados. Se um porta-ferramentas apresentar comportamento inconsistente, retire-o da produção para inspeção.

A tabela abaixo relaciona cada ação à falha que ela previne.

|

Ação de verificação |

O que isso impede |

Como é o “passe” |

|---|---|---|

|

Limpe os cones antes da inserção. |

Espigões de saída e desgaste |

Superfícies limpas, sem detritos |

|

Verifique o dispositivo de retenção |

Perda de retenção, assentos inadequados |

Hardware correto, sem danos. |

|

Padronizar o aperto |

Aderência inconsistente, desvio descentrado |

rotina repetível, ferramentas consistentes |

|

Confirme a sobreposição e a folga. |

Conversa fiada, desvio, colisões |

Projeção mínima, folga verificada |

|

Inspecione e substitua as peças desgastadas. |

Perda gradual de precisão |

Os elementos de fixação não estão danificados. |

|

Armazene os suportes em prateleiras protegidas. |

Arranhões e amassados |

As superfícies de contato são protegidas. |

Conclusão

No Yonglihao Machinery, Consideramos a seleção de porta-ferramentas CNC como um sistema para reduzir o desperdício. A escolha deve estar atrelada a riscos verificáveis. Selecione seu porta-ferramentas com base na interface do fuso, no risco de arrancamento, na sensibilidade ao acabamento e nas necessidades de acesso. Em seguida, valide-o com uma rotina consistente de montagem e inspeção. Quando essas etapas são implementadas, as equipes dedicam menos tempo ao combate de vibrações e mais tempo à produção de peças de qualidade.

Se você está planejando trabalhar através do nosso Serviços de usinagem CNC, incluindo Serviços de fresagem de 5 eixos, Compartilhe conosco a interface do seu fuso, o tipo de operação, as restrições de projeção e os recursos críticos. Podemos ajudá-lo a mapear essas necessidades para um tipo de suporte e um plano de verificação que se adequem ao seu fluxo de trabalho.

Perguntas frequentes

Qual é o melhor porta-ferramentas CNC para fresamento?

O melhor suporte depende do risco de extração da ferramenta, das necessidades de acabamento e das restrições de acesso. Mandris de pinça são ótimos para tarefas gerais, mas o desbaste pesado geralmente exige opções com maior poder de fixação. A abordagem mais segura é escolher com base no risco predominante e verificar a montagem.

Quando devo evitar um suporte com trava lateral?

Evite porta-ferramentas com trava lateral quando a qualidade do acabamento, a sensibilidade à vibração ou a concentricidade forem o objetivo principal. O parafuso de fixação pode causar desalinhamento, o que é aceitável para desbaste, mas não para acabamento. Muitas equipes utilizam porta-ferramentas com trava lateral para desbaste e um porta-ferramentas diferente para acabamento.

Por que dois mandris de pinça se comportam de maneira diferente?

Duas configurações podem diferir devido ao desgaste da pinça, condição da porca, torque de montagem, limpeza ou diferenças na haste. Os sistemas de pinça são sensíveis a pequenas alterações. A padronização da montagem e a substituição de peças desgastadas geralmente melhoram a repetibilidade.

Um mandril hidráulico é sempre melhor para acabamento?

Um mandril hidráulico costuma ser útil quando o amortecimento é o fator limitante, mas não é uma solução universal. Se o risco de arrancamento for alto, um sistema com maior força de preensão pode ser mais seguro. A resposta correta depende da operação e deve ser verificada na peça.

Os sistemas modulares sempre reduzem o tempo de ciclo?

Os sistemas modulares reduzem o tempo de inatividade somente se a oficina utilizar pré-ajustes offline e procedimentos repetíveis. Se houver desvios nos offsets ou variações nas montagens, trocas mais rápidas podem causar mais problemas. Eles funcionam melhor quando os processos já estão sob controle.

Qual é a maneira mais rápida de melhorar a confiabilidade?

A maneira mais rápida é uma rotina de verificação para limpeza, montagem consistente e inspeção de desgaste. Muitos "problemas com porta-ferramentas" são causados por cones sujos, aperto inconsistente ou peças desgastadas. Uma lista de verificação simples geralmente estabiliza os resultados sem a necessidade de novas peças.