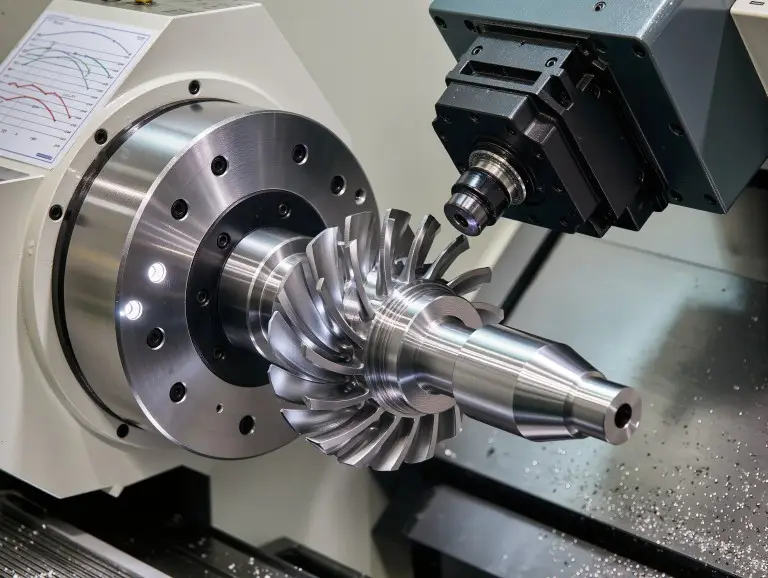

5軸CNC加工サービス

Yonglihao Machineryは、プロフェッショナルな5軸CNC加工サービスを提供しています。複雑な部品の製造に最適なサービスをご提供いたします。多軸リンク技術を用いることで、より高い精度と効率を実現し、精密部品の製造をサポートします。ラピッドプロトタイプからバッチ生産まで、お客様のニーズにお応えします。.

- 即時CNC見積もり

- 許容誤差は±0.1 mmまで

- 複数の素材

- 複雑な形状

カスタム5軸CNC加工

5軸CNC加工は高度な加工技術です。5つの回転軸を用いて、ブランク材を様々な角度から切削します。従来の3軸加工よりも柔軟性と精度に優れています。複雑な曲面を持つ部品に最適です。また、多穴構造や高度に立体的な部品にも最適です。この技術は現在、航空宇宙、医療機器、自動車部品など、幅広い分野で活用されています。信頼できるCNC加工メーカーをお探しでしたら、当社のチームがオンラインで即座にお見積もりいたします。.

5軸CNC加工公差基準

Yonglihao Machineryの5軸加工サービスは、複雑な部品設計に重点を置いています。また、高精度な製造にも力を入れています。高度な加工技術と精密機器を駆使することで、部品の細部に至るまで厳格な公差要件を満たすことを保証します。これはお客様の設計仕様に完全に適合します。これは単なる技術的な約束ではなく、当社のプロジェクト経験に基づく保証です。当社の標準公差はISO 2768規格に準拠しており、部品の交換と正確な組み立てを保証します。詳細な公差表は以下の通りです。

標準 | メートル法 | 帝国単位 |

|---|---|---|

最大部品サイズ | 300 x 200 x 100 mm | 11.8 × 7.7 × 3.9インチ |

最小部品サイズ | 4 x 4 x 4 mm | 0.1 × 0.1 × 0.1インチ |

最小フィーチャサイズ | Φ0.50mm | Φ 0.00197インチ |

標準許容差 | 金属: ISO 2768-f | |

プラスチック: ISO 2768-m | ||

-長さ寸法 | +/- 0.1 mm | +/- 0.004インチ |

-穴径(リーマなし) | +/- 0.1 mm | +/- 0.004インチ |

-シャフト径 | +/- 0.1 mm | +/- 0.004インチ |

エッジ条件 | 鋭角は削除され、面取りまたは半径になります。図面には、面取りのサイズまたは最終的な半径を必ず示してください。. | |

ねじとねじ穴 | 標準サイズ: 直径は標準ドリルサイズ、深さは直径の4倍です。. 最大サイズ: 直径Φ1mm、深さは直径の10倍。Yonglihao Machineryは、お客様が必要とするあらゆるサイズと仕様のねじを製造できます。. |

5軸CNC加工材料オプション

Yonglihao Machineryは、金属、プラスチックなど、幅広い材料オプションをご用意しています。様々な業界、用途、環境の特定のニーズにお応えします。.

金属フライス加工サービス

プラスチック粉砕サービス

アルミニウムは軽量で、優れた強度、導電性、耐錆性を備えた金属です。そのため、航空宇宙、自動車、電子機器、建設、包装などの産業に最適です。

成績

6061アルミニウム合金: 優れた強度と耐腐食性。これらの特性が重要となる用途に適しています。

7075アルミニウム合金: 主に航空宇宙用途で使用される高強度合金。耐食性は6061よりわずかに劣ります。

2024アルミニウム合金: 耐疲労性に優れ、主に航空機部品やファスナーなどに使用されています。

5052アルミニウム合金: 耐食性に優れ、溶接も容易です。船舶や化学装置などによく使用されます。

3003アルミニウム合金: 成形しやすいが強度が低い。貯蔵タンクや配管などによく使用される。

表面処理オプション: 陽極酸化処理、化学ニッケルメッキ、電気泳動コーティング、粉体塗装、サンドブラスト、研磨。

真鍮は強度が高く、加工しやすく、耐腐食性にも優れています。CNC加工に最適で、多くの機械部品や装飾品の製造に使用できます。

成績

C260: 70%程度の銅と30%程度の亜鉛から作られており、強度が高く加工しやすいのが特徴です。打ち抜き部品、ネジ、ナットなどによく使用されます。

C360: このグレードは鉛含有量が高く、CNC加工に最適です。自動機械用の高精度部品の製造によく使用されます。

仕上げオプション: メッキ、ブラシ仕上げ、研磨、酸化、不動態化、塗装。

銅は優れた導電性と熱伝導性を持ち、電気、電子、建設、冷蔵機器の加工に最適な材料です。

成績

C11099.9%銅製で、優れた導電性を有しています。電気部品、電線、接点、熱交換器などに最適です。

C101このグレードには C110 よりもさらに多くの銅が含まれており、高性能の電気および電子機器の用途に適した優れた導電性を提供します。

C122: 少量のベリリウムを含有し、高い強度と柔軟性を備えています。耐腐食性と耐疲労性に優れているため、バネ、コネクタ、摩耗部品、金型などに最適です。

C17500/C17510これらの合金は優れた導電性と耐疲労性を備えています。強度が高く、溶接電極や電気スイッチのバネの製造によく使用されます。

表面仕上げオプション: 電気メッキ、研磨、不動態化、酸化、塗装、化学メッキ。

ステンレス鋼は優れた耐食性と強度を備え、見た目も美しいため、医療機器、食品加工機器、航空宇宙部品、化学機器、建築仕上げの加工に最適です。

成績

304ステンレス鋼: 耐錆性に優れ、加工も容易です。厨房機器、建築装飾、化学機器などに幅広く使用されています。

316ステンレス鋼: 特に塩分を多く含む環境において、優れた耐錆性を発揮します。海洋機器、化学薬品容器、および腐食性の高い環境にさらされる部品に最適です。

303ステンレス鋼: 304 よりも作業が簡単なので、ネジ、ボルト、バルブ部品など、迅速に機械加工する必要がある部品に最適です。

430ステンレス鋼: 優れた耐食性と磁性を有し、電気部品、装飾材、自動車内装材などに広く使用されています。

410ステンレス鋼: 硬度と耐摩耗性に優れていますが、耐食性は低めです。ナイフ、ベアリング、バルブなどに最適です。

17-4PHステンレス鋼: 非常に強度が高く、耐腐食性に優れているため、航空宇宙、化学、海洋用途の高強度部品に最適です。

合金鋼は強度、靭性、耐摩耗性、耐腐食性に優れており、工具、機械部品、構造部品の製造に最適です。

成績

4140合金鋼: 強度と耐摩耗性に優れており、シャフト、ギア、ボルト、工具などに使用されます。

4340合金鋼: 靭性と疲労強度に優れていることで知られており、航空宇宙部品、重機、工具などによく使用されます。

8620合金鋼: 浸炭処理に最適で、ギアやベアリングなどの部品を堅牢かつ耐摩耗性のあるものにします。

仕上げオプション: メッキ、酸化、サンドブラスト、塗装。

軟鋼は機械加工、溶接、成形が容易でありながら、多くの構造ニーズを満たすのに十分な強度を備えています。エンジニアリング、自動車、建設業界で広く使用されています。

成績

A36鋼: 溶接や機械加工が容易で、建築構造物や橋梁によく使用されます。

1018スチール: 強度があり、加工しやすいため、ボルト、シャフト、ピン、ネジなどによく使用されます。

1045スチール: 強度と硬度が高く、ギア、シャフト、カップリングなど硬度が求められる部品に適しています。

表面仕上げオプション: 熱処理、メッキ、サンドブラスト、塗装、溶融亜鉛メッキ。

ABSは、その強度と加工の容易さから、CNC加工において人気の高いプラスチックです。試作、自動車部品、一般消費者向け製品などに広く使用されています。

ABSは、その強度と加工の容易さから、CNC加工において人気の高いプラスチックです。試作、自動車部品、一般消費者向け製品などに広く使用されています。

従来の色:黒、白、グレー、ナチュラル(黄色がかった)

表面仕上げ:研磨、塗装、メッキ

POMは、高い強度、低摩擦、寸法安定性に優れているため、CNC加工において広く使用されています。ギア、ベアリング、その他の機械部品によく使用されます。

レギュラーカラー: ブラック、ホワイト、ナチュラル(アイボリー)

表面仕上げ:磨き上げられた

ナイロンは耐摩耗性、耐薬品性に優れており、ギアやベアリングなど高い強度が求められる部品によく使用されます。

ナイロンは耐摩耗性、耐薬品性に優れており、ギアやベアリングなど高い強度が求められる部品によく使用されます。

レギュラーカラー:ブラック、ホワイト、ナチュラル(ベージュ)

表面仕上げ:研磨、塗装、強化コーティング

PCは耐衝撃性と耐熱性に優れているため、CNC加工において広く使用されています。保護カバー、光学部品、産業機器の製造に広く使用されています。

PCは耐衝撃性と耐熱性に優れているため、CNC加工において広く使用されています。保護カバー、光学部品、産業機器の製造に広く使用されています。

通常カラー: 透明、黒、白、ナチュラル(黄色がかった)

表面仕上げ: 研磨、コーティング、塗装

PEEKは、優れた耐熱性と耐薬品性で知られる高性能プラスチックです。航空宇宙、医療機器、高温環境における部品に広く使用されています。

PEEKは、優れた耐熱性と耐薬品性で知られる高性能プラスチックです。航空宇宙、医療機器、高温環境における部品に広く使用されています。

レギュラーカラー:ナチュラル(ライトブラウン)

表面仕上げ:研磨、コーティング

PE 材料は、化学的安定性が優れ、摩擦係数が低く、加工が容易なため、CNC 加工で耐腐食部品、摺動部品、パイプ継手、容器、機械ガスケットなどの低コストのプロトタイプの製造によく使用されます。

従来の色: 白、黒、ナチュラルカラー(半透明または乳白色)

表面処理: 研磨、テクスチャリング、スプレー

PMMAは、高い透明性、優れた光学特性、優れた耐候性で知られています。CNC加工において、ディスプレイラック、ランプシェード、光学レンズ、装飾パネルなどの製造に広く使用されています。

従来の色: 透明、黒、白、カラー(カスタマイズ可能)

表面処理: 研磨、レーザー彫刻、塗装、シルクスクリーン印刷

5軸CNC加工表面処理オプション

当社では、防錆性、表面硬度、外観といった様々なニーズに応える表面処理サービスを幅広くご提供しています。これらの処理により、外観と機能性の両方が向上します。.

ワークピースには自然な工具痕と粗さが残ります。特別な外観や追加加工を必要としない用途に最適です。

精密機械、光学機器、医療機器部品の精度と表面の滑らかさを向上させます。

装飾部品、医療機器、高精度機器などの滑らかで光沢のある研磨面。

表面を洗浄し、研磨して、マットで滑らかな効果を実現します。

サンドブラストと研磨の後、部品は陽極酸化処理され、耐摩耗性に優れた厚いコーティングが施され、特に特別な強度が必要なアルミニウム部品の硬度と耐久性が向上します。

表面はビーズブラスト処理でマット仕上げにし、その後陽極酸化処理を施すことで耐腐食性と耐摩耗性を向上させています。アルミニウム部品によく使用される様々な色をご用意しています。

鋼やステンレス鋼に施される黒色コーティングで、腐食を防ぎ、外観を向上します。自動車部品、機械部品、装飾部品などに広く使用されています。

静電噴霧法で塗布される、堅牢で耐摩耗性に優れたコーティングです。光沢とマットの2色展開で、塗料のような質感で、家具、金属製品、自動車部品などに使用されています。

アルミニウムまたは亜鉛合金に保護層を追加し、耐食性と導電性を向上させます。航空宇宙、電子機器、自動車部品に使用されます。

耐腐食性、耐摩耗性、導電性を向上させ、外観を良くするために金属の薄い層をメッキすること。

金属部品の表面にテクスチャーを加え、金属的な質感を与えます。家電製品や装飾品によく使用されます。

研磨剤を使用してバリや鋭利なエッジを除去し、表面仕上げを向上させることで部品を滑らかにするプロセス

これらのオプションは、お客様からのフィードバックに基づいて改良されています。これにより、すべての部品が外観と性能の両面でお客様の期待に応えることが保証されます。私たちは高性能部品の提供に尽力しており、表面処理を組み合わせることで、包括的なソリューションを提供しています。.

5軸CNC加工の利点

多軸リンクをベースとした5軸加工は、より効率的で高精度なソリューションを提供します。複雑な形状に対応できるだけでなく、生産速度を大幅に向上させ、二次加工の必要性も低減します。.

複雑なジオメトリ処理5軸加工は、平面および曲面を様々な角度から切削できます。これにより、複雑な形状の加工が容易になり、効率も向上します。実際、これは多面加工を1工程で完了できることを意味します。これにより、従来の方法のような複数段取り作業が不要になります。.

高精度加工部品を一度のセットアップで加工することで、クランプとリセットの必要性が減り、精度と再現性が向上します。航空宇宙産業のケースでは、これによりエラー率が低下することが確認されています。これにより、部品がFAAの厳格な基準を満たすことが保証されます。これは精密産業にとって非常に重要です。.

生産効率の向上複数の面を1回の加工で加工することで生産性が向上し、リードタイムも短縮されます。当社工場では、平均サイクルを10日から7日に短縮しています。これにより、お客様の市場投入までの期間短縮に貢献します。.

より多くの材料を扱う: 幅広い材料に適しています。硬質合金、プラスチック、複合材料などが含まれます。複合材料プロジェクトにおいてその柔軟性を確認しており、様々な材料での使用が期待できます。.

精密・複雑部品製造曲面、穴、3D形状の加工が容易になり、精密で複雑な部品の製造が容易になります。実使用においては、不良率の低減と品質全体の向上につながります。.

二次加工の削減多軸加工により、ワークテーブル間の部品搬送が削減されます。これにより二次加工が削減され、1回あたりの加工率が向上します。当社の社内データによると、これにより20%のコスト削減が可能です。.

よくある質問

当社の標準寸法は±0.1mmで、ほとんどの用途に適しています。精度は±0.025mmまで可能です。材質や複雑さによって異なりますが、お客様の図面に基づいて調整いたします。.

少量の試作品から中量生産まで、幅広い生産に対応可能です。1個から1,000個までのご注文に対応できる柔軟な設備を備えています。.

ISO認証を受けた品質管理、機器の校正、最終検査を実施しています。部品が公差基準を満たしていることを確認するため、すべてのプロジェクトで複数のテストを実施しています。.

標準注文は、複雑さに応じて7~14日かかります。3日で完了する特急サービスもご利用いただけます。.

PP は軽量で柔軟性に優れていますが、CNC 加工、特に包装、自動車部品、家庭用品などでよく使用されます。

PP は軽量で柔軟性に優れていますが、CNC 加工、特に包装、自動車部品、家庭用品などでよく使用されます。