Nella maggior parte dei componenti meccanici, le superfici piane semplici sono rare. Sedi per chiavette, scanalature di guida, cave a T, passaggi per l'olio e scanalature di raffreddamento possono sembrare semplici solchi. Ma spesso sono loro a determinare il corretto funzionamento di un meccanismo. La fresatura di cave è il processo principale per realizzare queste scanalature in modo affidabile. È anche un metodo molto comune nelle moderne lavorazioni CNC.

Presso Yonglihao Machinery, abbiamo lavorato tutti i tipi di componenti con cave. Serviamo settori come quello automobilistico, aerospaziale, elettronico e dei macchinari in generale. Per molti clienti, la preoccupazione principale non è solo "È possibile fresare questa cava?". Vogliono sapere se rispetta le tolleranze di progetto. Hanno bisogno che sia assemblata correttamente, eviti vibrazioni e prevenga guasti precoci. Vogliono anche che sia conveniente. In questo articolo, spiegheremo la fresatura di cave. Parleremo di processi comuni, suggerimenti per la selezione degli utensili e problemi frequenti. Vi mostreremo anche come progettare e ordinare cave più facili ed economiche da lavorare.

Che cosa è la fresatura di scanalature?

Nella progettazione meccanica e nella lavorazione CNC, una scanalatura è una cavità lunga e stretta. Può essere aperta o chiusa. La sua sezione trasversale può essere rettangolare, a T, semicircolare o a coda di rondine. Le scanalature possono sembrare semplici "scanalature", ma svolgono funzioni chiave. Vengono utilizzate per connessioni a chiavetta, guida, posizionamento e passaggio di fluidi. Contribuiscono anche a ridurre il peso. Se una scanalatura viene lavorata nel punto sbagliato o presenta una superficie scadente, può causare problemi. Crea rischi in termini di assemblaggio, vibrazioni e durata.

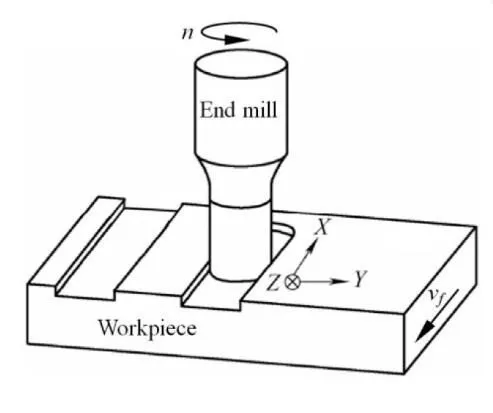

La fresatura di cave utilizza una fresa rotante per realizzare una scanalatura. La fresa, come una fresa per cave o una fresa a candela, segue un percorso predefinito sul pezzo. Rispetto alla foratura, la fresatura di cave richiede spesso che la fresa tagli a tutta larghezza. A volte taglia a una larghezza superiore. Questo è particolarmente vero nelle scanalature profonde e strette. Il processo richiede un'elevata rigidità da parte dell'utensile e della macchina. Richiede inoltre una buona evacuazione del truciolo.

Moderno fresatura CNC Offre un controllo preciso su percorsi utensile, velocità del mandrino e velocità di avanzamento. Ciò consente alla fresatura di cave di raggiungere tolleranze ristrette. Può mantenere stabilmente una tolleranza sulla larghezza della cava di circa ±0,02 mm. Può anche produrre una rugosità superficiale del fondo della cava di Ra 1,6 µm o superiore. Ciò fornisce una solida base geometrica per l'assemblaggio, la trasmissione o la sigillatura.

È importante conoscere la differenza tra alcuni concetti. Spesso si usano "fresatura di cave" e "fresatura di scanalature" per indicare lo stesso processo. Entrambi si riferiscono alla fresatura di cave o scanalature in un componente. La fresatura laterale utilizza i bordi laterali dell'utensile per lavorare superfici o gradini del componente. A volte viene utilizzata per allargare o rifinire le pareti delle cave. La fresatura frontale utilizza una fresa frontale di grandi dimensioni per superfici ampie e piane. A volte viene utilizzata per tagliare rapidamente scanalature poco profonde su un piano ampio. Comprendere queste differenze aiuta progettisti e ingegneri. Li aiuta a decidere se una cava necessita solo di fresatura di cave o di un mix di processi.

Il ruolo e le applicazioni tipiche della fresatura di scanalature

Dal punto di vista applicativo, la fresatura di cave svolge tre funzioni principali. Trasmette la forza e posiziona i componenti. Guida il movimento e i fluidi. Ottimizza inoltre peso e spazio. Per questo motivo, viene utilizzata in quasi tutti i settori della lavorazione CNC di precisione. Ogni settore, tuttavia, ha priorità leggermente diverse.

Nel settore automobilistico e dei macchinari in generale, la fresatura di cave è fondamentale. Viene utilizzata per sedi per chiavette di alberi, cave di posizionamento e passaggi dell'olio. Crea anche cave di raffreddamento sui componenti dei freni. L'attenzione principale in questo caso è rivolta alla precisione di accoppiamento e alla resistenza a fatica. Nel settore aerospaziale, la fresatura di cave realizza tasche leggere e cave di collegamento. Crea anche canali di raffreddamento. Questi componenti devono ridurre il peso mantenendo rigidità e resistenza. Nell'elettronica e negli strumenti di precisione, viene utilizzata per piccole cave su dissipatori di calore e alloggiamenti. Queste cave instradano i cavi, guidano le luci o montano i sensori. In questo caso, la ripetibilità dimensionale e la qualità della superficie sono fondamentali.

Per le aziende di lavorazioni meccaniche, il valore della fresatura di cave non risiede solo nella "capacità di lavorare la cava". Riguarda la creazione di modelli di processo riutilizzabili. Questi modelli funzionano con le attrezzature e gli utensili CNC esistenti. Riutilizzando gli stessi utensili, percorsi utensile e attrezzature, possiamo ridurre i tempi di ciclo. Possiamo anche limitare le variazioni di qualità tra i diversi pezzi. Questo avviene senza dover acquistare ulteriori attrezzature. Ecco perché in Yonglihao aiutiamo spesso i clienti a semplificare e standardizzare i processi. Questo garantisce che lo stesso tipo di cava funzioni in modo prevedibile su pezzi e lotti diversi.

Tipi e scenari comuni di processo di fresatura di scanalature

Fresatura finale

Utilizzando un fresa Per la fresatura di cave è il metodo più comune. Una fresa a candela può penetrare nel materiale con i suoi taglienti frontali. Può anche avanzare lungo la direzione della cava con i suoi bordi laterali. Questo la rende ideale per la lavorazione di cave dritte, cave chiuse e tasche. Per cave rettangolari di larghezza e profondità moderate, è spesso possibile realizzare la cava in una sola passata. È sufficiente selezionare un diametro di fresa corrispondente. Per cave più larghe, è possibile utilizzare più percorsi paralleli o percorsi utensile trocoidali per espandere la larghezza.

Si noti che quando la profondità della scanalatura si avvicina a tre volte il diametro della fresa, possono sorgere problemi. La sporgenza dell'utensile aumenta e la sua rigidità diminuisce. In questi casi, l'utilizzo di un approccio "a passata singola su tutta la larghezza" può causare flessioni e vibrazioni dell'utensile. Un metodo migliore è la lavorazione a gradini. È anche possibile suddividere il lavoro in sgrossatura trocoidale e finitura a piccolo impegno. Questo protegge l'utensile e migliora la precisione.

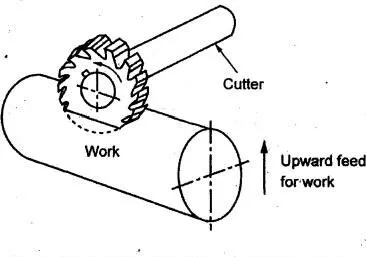

Fresatura laterale / Fresatura laterale e frontale

Quando una fessura è molto lunga, profonda e ha una forma semplice, fresatura laterale è più efficiente. Questo metodo utilizza una fresa a disco. Questi utensili sono solitamente montati su un mandrino o un albero orizzontale. Hanno un nucleo spesso e un'elevata rigidità. I loro taglienti sono distribuiti lungo la circonferenza. Questo aiuta a distribuire i carichi di taglio e a migliorare l'asportazione del truciolo. Per cave lunghe e dritte su guide o bancali macchina, le frese a disco spesso offrono una migliore rettilineità e una migliore costanza di larghezza rispetto a una fresa a candela singola.

Naturalmente, questo processo richiede un'elevata rigidità della macchina e dell'albero. Il montaggio dell'utensile, la regolazione della spaziatura delle frese e la sostituzione degli inserti richiedono tecnici qualificati. Per le aziende dotate di fresatrici orizzontali, questo è un metodo fondamentale per la lavorazione di cave di medie e grandi dimensioni.

Fresatura a T

Le cave a T sono comuni sui tavoli e sulle attrezzature delle macchine utensili. Per lavorarle, si utilizza prima una fresa standard per realizzare la cava rettilinea superiore. Quindi, si inserisce una fresa speciale per cave a T in tale cava. Questa espande la parte inferiore e più ampia della forma a T. La cava rettilinea superiore funge da guida e facilita l'asportazione dei trucioli. Il "braccio a T" inferiore alloggia i bulloni di serraggio o i dadi a T.

In produzione, le cave a T possono presentare due problemi comuni. In primo luogo, la cava dritta potrebbe non essere sufficientemente larga. Questo causa una scarsa evacuazione dei trucioli quando la fresa per cave a T entra nel pezzo. L'utensile si avvolge nei trucioli. In secondo luogo, impostare una profondità di taglio e un avanzamento troppo elevati per la velocità può causare problemi. Può portare alla piegatura del gambo dell'utensile o alla scheggiatura del bordo. Per risolvere questo problema, è possibile allargare la cava superiore, tagliare in più passate e utilizzare refrigerante o aria compressa per facilitare la rimozione dei trucioli.

Sedi per chiavette Woodruff

Una sede per chiavetta Woodruff ha una sezione trasversale semicircolare. Si adatta a una chiavetta a mezzaluna e viene utilizzata per la trasmissione della coppia negli alberi. La lavorazione di queste scanalature richiede frese speciali per scanalature Woodruff. Queste frese hanno l'aspetto di dischi sottili e sono disponibili in diverse dimensioni per diverse larghezze e raggi di scanalatura. L'utensile viene solitamente montato su un mandrino orizzontale e inserito radialmente nell'albero fino alla profondità desiderata. Poiché le forze di taglio sono concentrate, la qualità dell'utensile, la brasatura e il trattamento termico devono essere buoni. È inoltre necessario un raffreddamento adeguato.

Questo tipo di sede per chiavetta è molto sensibile alle dimensioni. Se la cava è troppo larga, la chiavetta oscillerà. Se è troppo stretta, la chiavetta non si adatterà. Una cava posizionata in modo errato influirà sulla posizione angolare di ingranaggi o pulegge. In genere controlliamo la larghezza della cava entro ±0,01-0,02 mm in base alle esigenze di adattamento del cliente. Eseguiamo anche un controllo del primo articolo prima della produzione in serie.

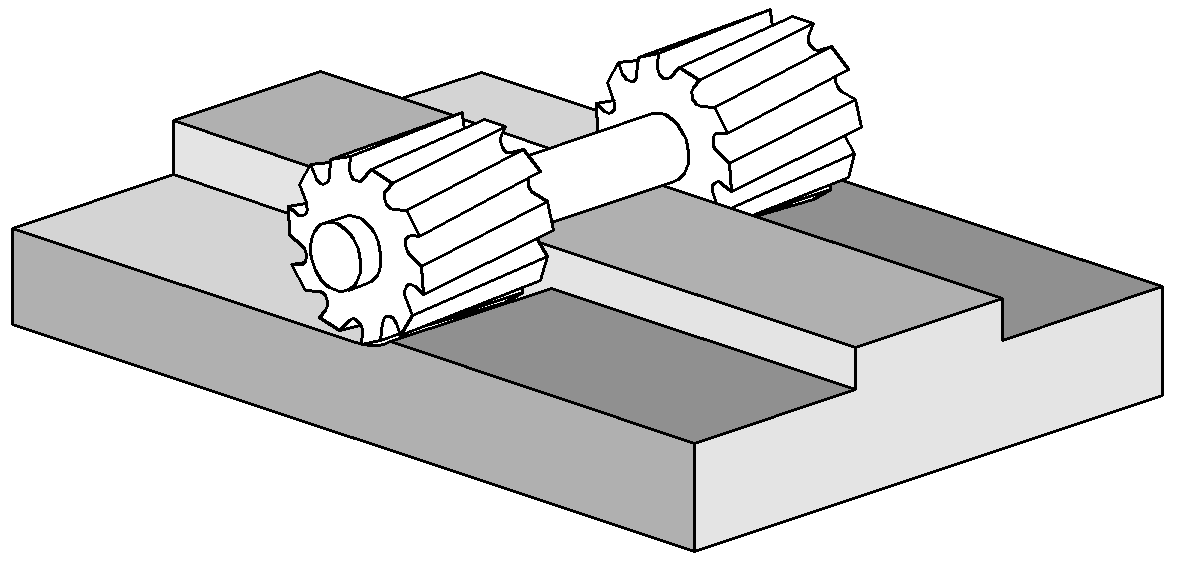

Gang Milling

La fresatura multipla monta diverse frese per cave su un unico albero. Questo consente di lavorare più cave parallele o gradini in un'unica passata. Gli utilizzi più comuni includono più cave a T su un tavolo macchina o cave di raffreddamento su un dissipatore di calore. Rispetto alla lavorazione di ogni cava una alla volta, la fresatura multipla può ridurre notevolmente i tempi di ciclo. Migliora anche la coerenza della spaziatura tra le cave.

Tuttavia, la fresatura multipla richiede requisiti più elevati in termini di attrezzature e processo. L'albero, gli inserti e la macchina devono essere sufficientemente rigidi da gestire le forze di taglio combinate. Anche la regolazione della spaziatura degli inserti richiede un'elevata precisione. Una volta soddisfatte queste condizioni, la fresatura multipla è un'opzione molto competitiva per la produzione in serie.

Utensili comuni per fresatura di cave e tasti di selezione

I metodi di fresatura delle scanalature sopra indicati utilizzano diversi tipi di strumenti. Tra queste rientrano frese a candela, frese a disco, frese per cave a T e frese Woodruff. In officina, la sfida non è trovare il tipo di utensile, ma scegliere l'utensile specifico più adatto per una determinata cava.

Nella selezione degli utensili, non consideriamo solo il nome dell'utensile. Consideriamo anche la geometria della cava, il materiale e la rigidità della macchina. Ci concentriamo su fattori quali:

- Dimensioni della fessura: Larghezza, profondità e chiusura determinano il tipo e il diametro dell'utensile.

- Materiale: Il materiale (alluminio, acciaio, ecc.) determina il substrato e il rivestimento dell'utensile.

- Rigidità del sistema: La rigidità della macchina e dell'attrezzatura limita il diametro e la sporgenza utilizzabili dell'utensile.

- Requisiti: Le tolleranze e la rugosità superficiale determinano se è necessaria una finitura separata.

Una regola pratica è quella di mantenere la larghezza della scanalatura vicina al diametro standard dell'utensile. Inoltre, la profondità della scanalatura deve essere entro tre volte il diametro dell'utensile. Questo rende la lavorazione più stabile. Oltre questo intervallo, sono necessarie strategie di percorso utensile migliori. Queste includono la fresatura trocoidale o più passaggi di profondità per controllare la flessione e i trucioli. Per sedi per chiavette e scanalature guida con tolleranze strette, spesso utilizziamo un approccio "utensile di sgrossatura + utensile di finitura". Questo riduce l'impatto dell'usura dell'utensile sulla precisione.

Strategie tipiche del percorso utensile

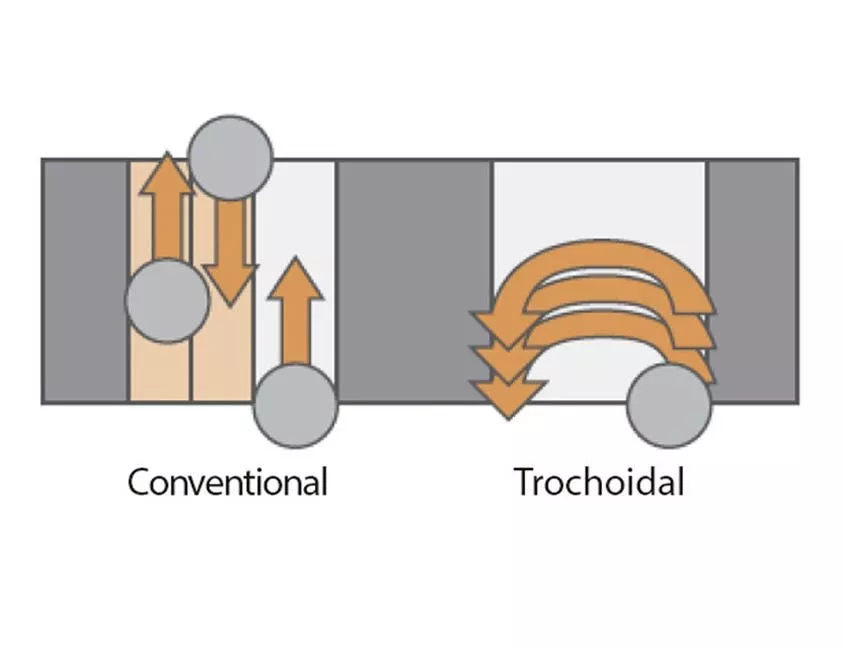

Il percorso utensile definisce il "carattere" della fresatura di cave. Lo stesso utensile può avere prestazioni molto diverse con percorsi utensile diversi. Le tre strategie più comuni sono:

- Scanalatura convenzionale: Questa tecnica prevede l'avanzamento avanti e indietro lungo la linea centrale della scanalatura. È semplice da programmare e funziona bene per scanalature poco profonde e materiali generici. Lo svantaggio è che crea elevate forze di taglio radiali e calore nelle scanalature profonde o nei materiali tenaci.

- Percorso utensile trocoidale: L'utensile si muove seguendo un percorso "arco circolare + avanzamento". Questo controlla l'impegno radiale in ogni ciclo. Riduce la forza di taglio e migliora l'asportazione del truciolo. È ideale per scanalature profonde, scanalature strette e materiali come l'acciaio inossidabile.

- Fresatura a tuffo: Questo metodo utilizza principalmente l'avanzamento assiale, come nella foratura multi-punta. L'utensile collega quindi i fori in una scanalatura con piccoli avanzamenti laterali. È adatto per scanalature molto profonde o quando sono necessari utensili con sporgenze elevate, dando priorità alla sicurezza.

Nei nostri progetti, preferiamo percorsi utensile rettilinei per le cave convenzionali. Quando la profondità della cava supera tre volte il diametro della fresa, passiamo a un altro metodo. Utilizziamo la sgrossatura trocoidale, seguita da una o due passate di finitura rettilinee. Quando lo spazio è limitato e dobbiamo utilizzare utensili lunghi, utilizziamo un approccio a tuffo. Questo riduce il rischio di rottura dell'utensile.

Ottimizzazione dei processi e risoluzione dei problemi

La fresatura di cave sembra semplice, ma problemi nascosti possono influire sulla resa. Il problema non è tagliare il materiale, ma controllare le dimensioni e la qualità della superficie. Ecco alcuni problemi tipici:

- Metodo di inserimento scadente: L'immersione verticale diretta può scheggiare i bordi e creare bave. Lascia anche segni dell'utensile sul fondo della scanalatura. Un metodo migliore è utilizzare l'ingresso rampante o elicoidale. Questo consente all'utensile di impegnarsi gradualmente. Per scanalature chiuse, è possibile praticare prima un foro pilota. Quindi, è possibile espandere la scanalatura con una fresa con un piccolo impegno radiale.

- Evacuazione dei trucioli difettosa: L'accumulo di trucioli in scanalature profonde e strette causa problemi. Porta a ritagli, usura rapida e persino inceppamenti dell'utensile. Le soluzioni includono la lavorazione a gradini e la riduzione della profondità di taglio per passata. Anche l'utilizzo di refrigerante o aria ad alta pressione per l'eliminazione dei trucioli è utile.

- Bassa rigidità del sistema: Una sporgenza eccessiva dell'utensile o un supporto inadeguato del pezzo in lavorazione causano problemi. Possono causare larghezze fuori tolleranza, pareti ondulate e rumori forti. Per risolvere questo problema, è possibile ridurre la sporgenza dell'utensile e aumentare il supporto del pezzo in lavorazione. È anche possibile ridurre l'avanzamento, diminuire l'impegno radiale o passare a un portautensile più spesso.

Per quanto riguarda le dimensioni e la qualità superficiale, separiamo sgrossatura e finitura. La sgrossatura si concentra sulla rimozione efficiente del materiale. La finitura utilizza un impegno minore, una profondità di taglio inferiore e parametri più stabili. Possiamo aggiungere una passata elastica per correggere gli errori dovuti alla deformazione elastica. In questo modo, le dimensioni della cava e la qualità superficiale rimangono entro l'intervallo richiesto.

Vantaggi e limiti della fresatura di scanalature

Dal punto di vista del processo, il valore della fresatura di cave risiede nella sua flessibilità. Ma non è una soluzione per tutto.

Principali vantaggi:

- Un set comune di frese è in grado di gestire la maggior parte dei tipi di scanalature.

- Si adatta bene a diversi design, è adatto a piccoli lotti e modifiche frequenti.

- Si combina bene con l'elettroerosione e la rettifica. La fresatura rimuove il materiale in eccesso e altri processi rifiniscono le superfici critiche.

Principali limitazioni:

- Le scanalature estremamente profonde e strette sono limitate dalla rigidità dell'utensile e dalla rimozione dei trucioli.

- La finestra di processo è molto ristretta per i materiali ultraduri. Richiede utensili di alta qualità e controlli rigorosi.

- Per le parti sensibili alle sollecitazioni residue, spesso è necessaria la rettifica o l'elettroerosione come misura di sicurezza.

Per questo motivo, non ci affidiamo esclusivamente alla fresatura di cave. Lasciamo che sia lei a gestire la maggior parte della rimozione del materiale. Utilizziamo poi altri processi per le aree che richiedono elevata precisione e qualità superficiale. Questo ci aiuta a bilanciare costi e affidabilità.

Costi e tempi di consegna: fattori chiave

Dal punto di vista della gestione del progetto, il costo della fresatura di cave non è lineare. Dipende da diversi fattori chiave. Comprenderli in anticipo aiuta a evitare costi di produzione aggiuntivi.

Le principali variabili che incidono sui costi e sui tempi di consegna sono:

- Geometria della fessura: La larghezza, la profondità, la lunghezza e la forma della fessura sono importanti.

- Tolleranze: Dimensioni più ridotte e maggiori esigenze di superficie aumentano i costi di finitura e ispezione.

- Tipo di materiale: L'alluminio e l'acciaio al carbonio sono facili da tagliare. L'acciaio inossidabile e le leghe resistenti alle alte temperature sono più aggressivi per utensili e macchinari.

- Dimensione del lotto: I prototipi devono coprire tutti i costi di configurazione e programmazione. La produzione in serie distribuisce questi costi su più componenti.

Presso Yonglihao valutiamo la difficoltà di lavorazione sulla base di disegni e modelli 3D. Selezioniamo quindi un percorso di lavorazione in base alle dimensioni del lotto e ai tempi di consegna. Se riscontriamo un progetto che non corrisponde agli utensili standard, suggeriremo delle modifiche. Questo vi aiuterà a trovare il giusto equilibrio tra funzionalità, costi e tempi di consegna.

Conclusione

Come un Fornitore di servizi di lavorazione CNC, Yonglihao Machinery non si limita a fresare le tue cave. Il nostro obiettivo è fornire una soluzione di lavorazione completa per strutture di tipo cava. Ciò include l'offerta di soluzioni avanzate Servizi di fresatura CNC Su misura per le vostre esigenze. Disponiamo di centri di fresatura CNC a 3, 4 e 5 assi. Disponiamo inoltre di tornitura, rettifica ed elettroerosione a filo. Questo ci permette di gestire sia singoli prototipi che produzioni in serie.

Per quanto riguarda le dimensioni, selezioniamo frese e processi in base alla larghezza, alla profondità e al materiale della cava. Possiamo ottenere larghezze e profondità millimetriche di decine di millimetri in acciaio e alluminio. Per quanto riguarda i materiali, lavoriamo acciaio al carbonio, acciaio inossidabile, leghe di alluminio e altro ancora. Abbiamo sviluppato librerie complete per ciascuno di essi. Nel controllo qualità, misuriamo le dimensioni e le posizioni delle cave per chiavette. Per le sedi per chiavette con elevate esigenze di adattamento, utilizziamo calibri o macchine di misura a coordinate (CMM) per la verifica.

Se avete componenti con strutture a scanalatura, siete invitati a inviarci i vostri disegni. Vi forniremo un piano di fresatura a scanalatura realistico e un preventivo. Lo baseremo in base al materiale, alle dimensioni del lotto e alle tolleranze richieste. Se necessario, possiamo suggerire modifiche progettuali per semplificare la produzione del componente.

Domande frequenti

Come dovrei definire la larghezza della fessura nel mio progetto per facilitarne la lavorazione?

Si consiglia di adattare la larghezza della scanalatura ai diametri standard degli utensili (ad esempio 4, 6, 8, 10 o 12 mm), ove possibile. Dimensioni particolari (ad esempio 7,3 mm) richiedono passate multiple o utensili personalizzati. Ciò aumenta i costi e i rischi. Per caratteristiche come le sedi per chiavette, è possibile adattare la larghezza della chiavetta o del componente di accoppiamento in modo che corrisponda alla larghezza standard della scanalatura.

Cosa dovrei notare per gli slot profondi nella progettazione e nella pianificazione dei processi?

Quando la profondità della cava supera tre volte il diametro dell'utensile, evitare larghezze troppo strette. Allargare la cava per facilitare l'asportazione del truciolo. Inoltre, annotare sul disegno che è consentita la lavorazione segmentata. Dal punto di vista del processo, utilizziamo strategie di taglio a gradini e sgrossatura avanzata. Utilizziamo quindi passate di finitura per rifinire le pareti della cava.

Come devo indicare le tolleranze relative alle fessure sui disegni?

Specificare chiaramente la tolleranza della larghezza della cava, la profondità e la forma del fondo. Annotare inoltre la distanza dalle superfici di riferimento e la posizione rispetto ad altre caratteristiche. Se è necessaria una rugosità superficiale specifica, contrassegnare separatamente il fondo e le pareti della cava. Questo ci aiuterà a pianificare le nostre strategie di sgrossatura e finitura.

Quando la fresatura di cave è più adatta dell'elettroerosione o della brocciatura?

Per cave di forme diverse, lotti di piccole e medie dimensioni e buona lavorabilità, la fresatura di cave è la prima scelta. È flessibile ed economica. Per cave estremamente profonde e strette, angoli interni acuti o materiali molto duri, l'elettroerosione o la brocciatura sono più indicate. Molti componenti complessi utilizzano una combinazione di fresatura di cave e altri processi. Vi consiglieremo l'approccio migliore per il vostro componente specifico.