Servizi di pressofusione

Yonglihao Machinery offre servizi di pressofusione personalizzati che garantiscono elevata precisione e soluzioni su misura per le vostre esigenze specifiche. Siamo in grado di realizzare componenti metallici complessi con elevata accuratezza. Soddisfiamo le esigenze di settori come l'automotive, l'aerospaziale, l'elettronica e i dispositivi medicali. Tutti i componenti sono certificati ISO 9001:2015, ISO 13485, ISO 14001:2015 e IATF 16949:2016, con tempi di consegna rapidi e un impegno costante per la qualità.

- Ottenere tolleranze strette per varie applicazioni

- Perfetto per parti intricate e dettagliate.

- Lavorazione di alluminio, zinco, acciai per utensili.

- Certificazioni: ISO 9001:2015, ISO 13485, ISO 14001:2015, IATF 16949:2016

Casa » Servizi di pressofusione

Cos'è la pressofusione?

La pressofusione è un processo di produzione in cui il metallo fuso viene iniettato in uno stampo ad alta pressione. Questo crea componenti metallici complessi e precisi. Questo metodo è efficiente ed economico. Permette di realizzare numerosi componenti di alta qualità. Yonglihao Machinery offre due tipi principali di pressofusione: a camera calda e a camera fredda.

Capacità di pressofusione

Di seguito sono riportate le linee guida di progettazione e preventivazione comunemente utilizzate nei progetti di pressofusione. La capacità finale viene confermata dopo la revisione del progetto DFM e dello stampo (geometria del pezzo, lega, iniezione e strategia di lavorazione).

| Articolo | Guida pratica (riferimento) |

|---|---|

| Tolleranza dimensionale | Come fuso: dipende dalle dimensioni/geometria; le caratteristiche critiche in genere richiedono una lavorazione meccanica |

| Precisione lavorata | Sulle geometrie qualificate, ±0,01 millimetri può essere realizzabile dopo la revisione DFM |

| Spessore minimo della parete | Alluminio: ~1,5 millimetri tipico; Zinco: fino a ~0,8 millimetri tipico (dipendente dalla parte) |

| Rapporto di spessore della parete | Mantieni le transizioni entro ~1:3 per migliorare il riempimento e ridurre il rischio di restringimento |

| Piccoli fori / filettature | Spesso è necessario praticare fori molto piccoli; le filettature vengono solitamente lavorate a macchina per garantire l'affidabilità |

| Angolo di sformo | Inizia a ≥0,5° (una maggiore corrente d'aria migliora l'espulsione e la qualità della superficie) |

| Tempi di consegna | Utensili + campioni comunemente 3–6 settimane a seconda della complessità |

| Volume / MOQ | Sono possibili opzioni a basso volume; l'economia di produzione di solito migliora a centinaia+ di pezzi |

Materiali per pressofusione

Nella pressofusione, l'acciaio per utensili determina la durata dello stampo, il rischio di cricche termiche e la consistenza superficiale. La lega di fusione, invece, influenza peso, resistenza, resistenza alla corrosione, lavorabilità e costo complessivo. Di seguito è riportata una ripartizione dei materiali che comunemente valutiamo durante la quotazione e il DFM (la scelta finale dipende dalla geometria del pezzo, dal ciclo di lavoro e dagli obiettivi di qualità).

H13: L'H13 è una scelta popolare per la pressofusione. Mantiene la resistenza alle alte temperature e offre una tenacità affidabile. Questo lo rende ideale per utensili in alluminio e magnesio, soprattutto in condizioni di carico termico ripetuto e di elevata pressione di iniezione.

8407 : Questo acciaio è preferibile quando shock termici e cicli di lavoro intensi sono fattori critici. Offre maggiore tenacità e un migliore trasferimento di calore, contribuendo a ridurre il surriscaldamento localizzato e prolungando la stabilità dello stampo in cicli di produzione impegnativi.

2344: Il 2344 viene utilizzato quando è necessario un equilibrio tra resistenza a caldo e resistenza alla fatica termica. È inoltre facile da lavorare e lucidare, il che lo rende un'opzione pratica per stampi che richiedono dettagli precisi, una qualità superficiale stabile o elevati standard estetici.

Nota: La scelta dell'acciaio è solo uno dei fattori. Il trattamento termico, la disposizione del sistema di raffreddamento, la progettazione dei canali di iniezione/sfiato, l'intervallo di temperatura della lega e le pratiche di manutenzione svolgono anch'essi un ruolo fondamentale nella durata dello stampo.

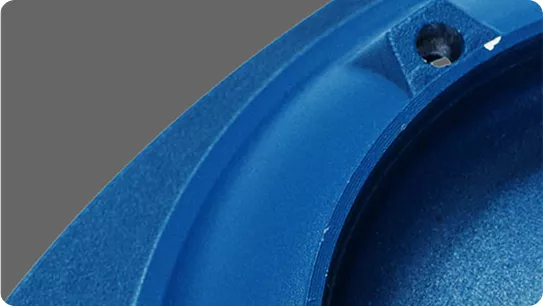

La pressofusione di alluminio è ideale per parti leggere con buona resistenza alla corrosione e un forte rapporto resistenza/peso. Viene comunemente utilizzato in alloggiamenti per autoveicoli, staffe, involucri elettronici, dissipatori di calore e altri componenti strutturali a pareti sottili in cui la ripetibilità è essenziale.

Le leghe supportate (specifiche del progetto) includono:

- ADC10

- A380

- ADC12

- Alluminio puro (per esigenze specifiche)

- DM6 / HA6 / HA4 (a seconda dell'applicazione e della fornitura)

Guida alla selezione: Durante il DFM, tenere in considerazione lo spessore della parete, la densità delle nervature, le esigenze di tenuta e la finitura a valle (inclusa la sensibilità all'aspetto).

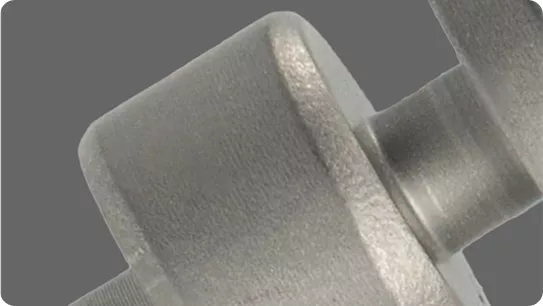

Le leghe di zinco sono note per eccellente flusso dello stampo e forte precisione dimensionale, rendendoli ideali per piccoli componenti con caratteristiche fini e tolleranze ristrette. Sono spesso utilizzati in connettori, serrature, hardware e componenti elettronici compatti, dove costi e costanza sono prioritari.

I gradi di zinco più comuni includono:

- ZAMAK 2

- ZAMAK 3

- ZAMAK 5

Guida alla selezione: Il carico meccanico, l'ambiente corrosivo, le esigenze di placcatura/rivestimento e le strategie di inserimento/filettatura influenzano la scelta migliore di ZAMAK.

Finiture superficiali

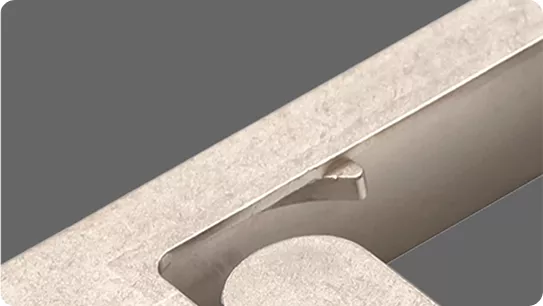

I componenti pressofusi, in particolare alluminio e zinco, spesso escono dallo stampo con una superficie pulita. Tuttavia, quando un progetto richiede un aspetto migliore, protezione dalla corrosione, preparazione alla verniciatura o resistenza all'usura, possiamo applicare finiture e operazioni secondarie. Queste sono personalizzate in base al disegno e all'ambiente di utilizzo finale del componente. Se avete standard estetici o requisiti di test specifici, allineeremo il piano di finitura durante il DFM.

Se il componente include riferimenti con tolleranze strette, superfici di tenuta, piccoli fori o filettature, in genere consigliamo una lavorazione CNC secondaria per tali caratteristiche critiche, per poi applicare la finitura finale in un secondo momento per proteggere le superfici funzionali.

Vantaggi della pressofusione personalizzata

Alta precisione e accuratezza: La pressofusione personalizzata produce pezzi con tolleranze ristrette. Permette anche di realizzare pezzi dal design complesso. Questo garantisce elevata precisione e uniformità. Questo è fondamentale per pezzi che richiedono dimensioni precise e geometrie complesse.

Efficienza: Nota per la sua elevata produttività, la pressofusione è un processo efficiente per produrre rapidamente grandi quantità di componenti. Questo metodo riduce inoltre al minimo gli sprechi poiché il materiale in eccesso può essere riutilizzato, rendendolo più conveniente.

Durata: I pezzi prodotti tramite pressofusione sono robusti e dimensionalmente stabili. Il processo crea pezzi resistenti. I pezzi possono resistere a diversi tipi di condizioni e sollecitazioni.

Versatilità: La pressofusione personalizzata viene utilizzata in molti settori, tra cui l'automotive, l'aerospaziale, l'elettronica e i dispositivi medici. Supporta inoltre numerosi materiali e leghe. Questo permette di scegliere la soluzione migliore per esigenze e prestazioni specifiche.

La pressofusione personalizzata di Yonglihao Machinery rappresenta la soluzione migliore per produrre parti di alta qualità, durevoli e precise che soddisfano specifiche esigenze industriali.

Applicazioni della pressofusione

Yonglihao Machinery produce getti pressofusi personalizzati, adatti a un'ampia gamma di applicazioni in numerosi settori industriali. I getti soddisfano le esigenze di elevata precisione e durata in diversi settori. Qualunque sia la complessità delle esigenze del vostro progetto, siamo in grado di fornirvi i prodotti e i servizi più adatti. Ecco alcuni dei principali settori applicativi con cui lavoriamo attualmente:

Perché scegliere Yonglihao Machinery?

Esperienza e ingegneria

L'ingegneria DFM-first riduce il rischio di porosità e le rilavorazioni. Traduciamo i disegni in utensili stabili e in una produzione ripetibile.

Sistema di qualità certificato

Operiamo con sistemi di gestione certificati: ISO 9001, ISO 13485, ISO 14001, IATF 16949 e AS9100. Certificati e dichiarazioni di scopo sono disponibili per la verifica.

Copertura dei materiali e dei processi

Ci concentriamo su acciai per utensili, alluminio e zinco per ottenere risultati affidabili tramite pressofusione. Lavorazioni meccaniche e finiture completano il pezzo, rendendolo pronto per la stampa.

Domande frequenti

La fusione in camera calda è più rapida. La usiamo principalmente per lo zinco. Funziona anche con alcuni tipi di magnesio. Usiamo la fusione in camera fredda per l'alluminio. È adatta anche per le leghe che richiedono alte temperature.

Spesso riusciamo a soddisfare questo requisito su forme specifiche. Tuttavia, di solito richiede una lavorazione CNC aggiuntiva. È inoltre necessario un piano di ispezione chiaro.

Per l'alluminio, lo spessore standard è di 1,5 mm. I pezzi in zinco possono avere uno spessore massimo di 0,8 mm. Questo dipende dalla forma del pezzo e anche dal flusso.

Di solito eseguiamo fori di piccole dimensioni. Questo è comune per fori inferiori a 3 mm nell'alluminio. Le filettature vengono lavorate separatamente. Questo garantisce che si adattino perfettamente e che siano uniformi.

L'ordine minimo è solitamente compreso tra 500 e 1.000 pezzi. I tempi di consegna sono spesso compresi tra 20 e 25 giorni. Dipende dal tipo di stampo e dalla complessità del pezzo.

Gli utensili in zinco possono durare fino a 1.000.000 di cicli. Gli utensili in magnesio e alluminio durano solitamente circa 100.000 cicli. La durata effettiva varia, a seconda della lega e del design dell'utensile. Anche il raffreddamento e la manutenzione influiscono sulla durata dello stampo.