Una buona decisione su una fresatrice o una tornitura CNC inizia con dettagli chiari sul componente. È necessario definire la geometria del componente, le caratteristiche critiche e gli obiettivi di configurazione prima di scegliere una macchina. In Yonglihao Machinery, utilizziamo questo approccio basato sull'input. Definizioni vaghe del componente portano a scelte di macchine errate e a rilavorazioni evitabili. Questa guida confronta fresatura, tornitura e metodi combinati CNC. Esamineremo la meccanica, l'adattamento del componente, le tipologie di macchina e i passaggi chiave di verifica.

Sia la fresatura che la tornitura CNC asportano materiale da un pezzo utilizzando controlli programmati. I processi spesso iniziano con un modello CAD e un piano di percorso utensile. Tuttavia, questo articolo non insegna la programmazione. Ci concentriamo invece sulle questioni di officina che influenzano i risultati: cosa ruota, cosa imposta i riferimenti e cosa deve essere mantenuto in un'unica configurazione.

Definizione dei termini della macchina

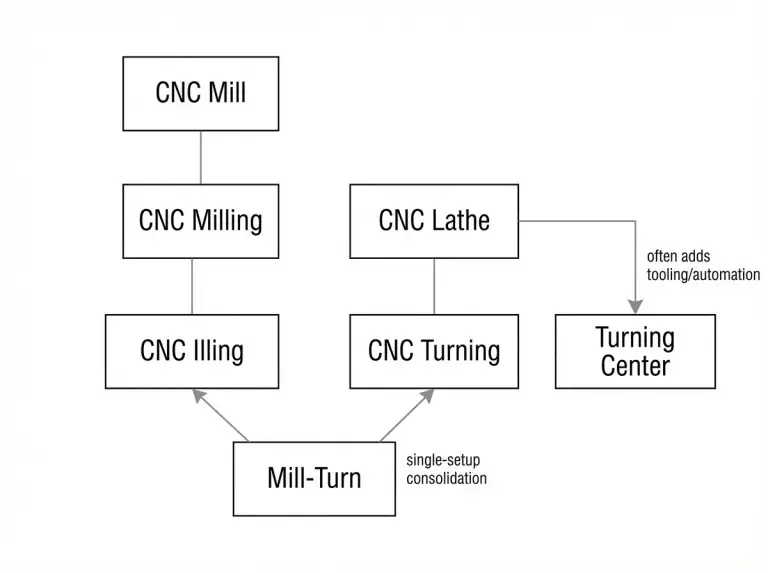

Etichette come fresa, tornio, centro di tornitura e tornitura-fresa possono creare confusione. Un tornio CNC, una tornitura CNC e un centro di tornitura hanno capacità sovrapposte. La tornitura è l'operazione principale che crea una geometria circolare attorno all'asse del mandrino. "Tornio" è il nome comune per questo tipo di macchina. Un centro di tornitura di solito ha più utensili e automazione, ma è necessario verificarne le capacità in base alle caratteristiche del pezzo, non a termini di marketing.

Una fresatrice CNC è un tipo di macchina, mentre La fresatura CNC è il processo. Nella fresatura, una fresa rotante rimuove il materiale mentre la macchina si muove lungo diversi assi. Spesso la fresatura viene considerata l'approccio predefinito perché funziona bene per molti componenti prismatici. Per evitare confusione nelle virgolette, elenchiamo i riferimenti funzionali e le caratteristiche del componente prima di nominare una macchina.

Una macchina di tornitura-fresatura combina diverse funzionalità. Non è sempre un upgrade. La tornitura-fresatura è ottimale quando le caratteristiche tornite e fresate devono essere strettamente correlate senza dover ribloccare il pezzo. Chiariamo questo aspetto in anticipo, in modo che i team non scelgano un processo complesso quando un processo più semplice e suddiviso funzionerebbe.

Un semplice controllo consiste nel chiedere se il pezzo necessita di feature non di tornitura che devono fare riferimento all'asse di tornitura nella stessa configurazione. Se si hanno fori trasversali, piani o sedi per chiavette che richiedono un posizionamento preciso rispetto all'asse del mandrino, un centro di tornitura con capacità aggiuntive o un piano di tornitura-fresatura potrebbe essere la scelta giusta. Se queste feature non sono critiche o possono gestire un secondo fissaggio, un processo diviso è spesso più facile da convalidare.

Meccanica di taglio di fresatura vs. tornitura

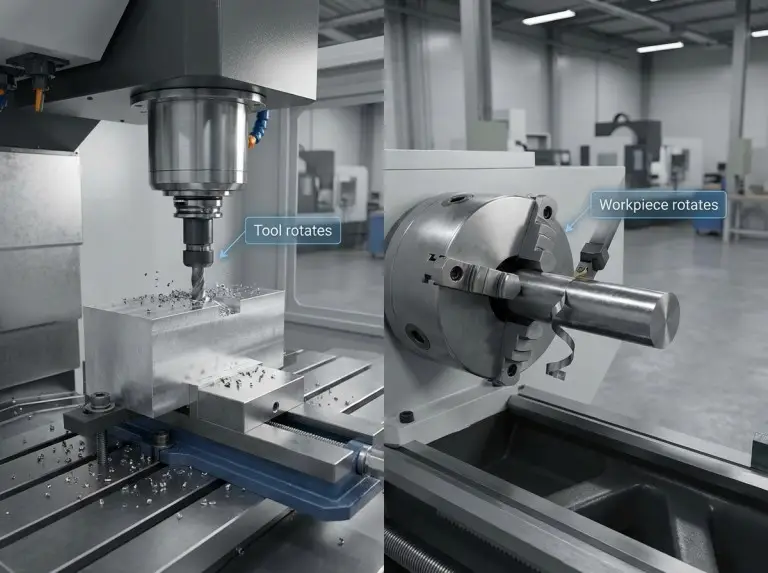

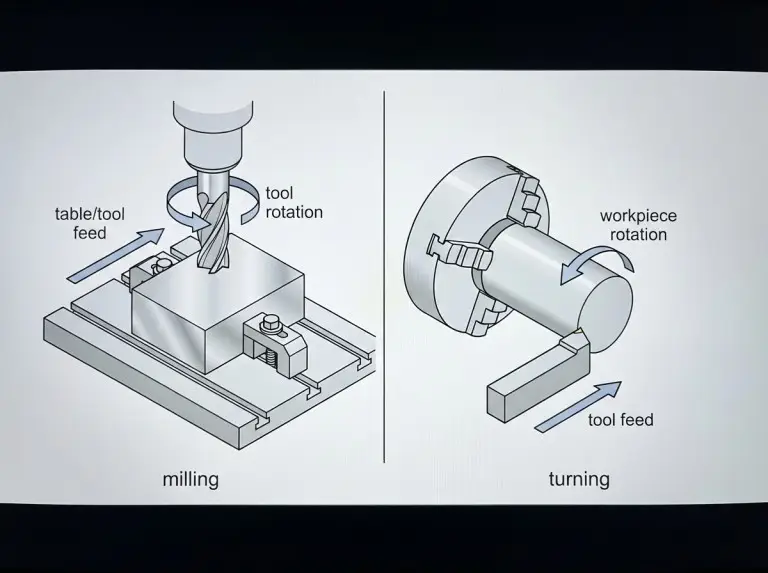

La fresatura CNC utilizza una fresa rotante per rimuovere il materiale mentre un dispositivo di fissaggio trattiene il pezzo. La fresa solitamente ha più taglienti. La macchina fa avanzare l'utensile o la tavola lungo gli assi programmati per creare superfici piane, tasche, scanalature e profili. Riteniamo che la fresatura sia la soluzione migliore per i pezzi prismatici in cui i riferimenti piani controllano la funzione del pezzo.

Tornitura CNC La tornitura ruota il pezzo mentre un utensile da taglio lo alimenta. La tornitura utilizza spesso un singolo tagliente per creare diametri esterni, diametri interni, superfici e conicità che condividono un asse di rotazione. Utilizziamo la tornitura quando le principali esigenze funzionali sono la coassialità e la rotondità stabile.

Queste diverse meccaniche influenzano il funzionamento dei riferimenti in produzione. La fresatura dipende dalla ripetibilità delle attrezzature e dal trasferimento dei riferimenti tra configurazioni per pezzi con più facce. La tornitura si basa sull'asse del mandrino e su una strategia di presa controllata. Il modo in cui si riprende la presa e si supporta il pezzo spesso ne determina la qualità.

Geometria della parte e adattamento delle caratteristiche

La simmetria radiale è il modo più rapido per scegliere tra tornitura e fresatura. Alberi, boccole e componenti discoidali si adattano bene alla tornitura quando le relazioni concentriche sono i principali fattori funzionali. Verifichiamo comunque se eventuali caratteristiche secondarie necessitano di fresatura e se devono rimanere indicizzate rispetto all'asse di tornitura.

La geometria prismatica è il modo più rapido per effettuare lo screening per la fresatura. I pezzi con superfici prevalentemente piane, tasche e cavità sono in genere adatti alla fresatura. Verifichiamo se le caratteristiche rotonde sono cilindri realmente funzionali o solo fori passanti che possono essere forati o interpolati.

Le tipologie di caratteristiche chiave rendono la selezione più affidabile rispetto alle etichette di settore. Piani, tasche e scanalature indicano solitamente la fresatura. Superfici cilindriche, coniche e fori coassiali indicano solitamente la tornitura.

Le esigenze di un singolo setup possono prevalere sulla scelta "ovvia". Un pezzo tornito potrebbe presentare superfici piane o trasversali fresate. La posizione di queste caratteristiche rispetto all'asse del mandrino potrebbe influenzare il comportamento del pezzo in un assemblaggio. Decidiamo se suddividere o combinare le operazioni in base al rischio di setup e al piano di ispezione, non solo alla convenienza.

|

Input decisionale |

La fresatura tende ad adattarsi quando |

La svolta tende ad adattarsi quando |

Cosa verificheremo dopo |

|---|---|---|---|

|

Geometria primaria |

Dominano i dati prismatici e planari |

La simmetria radiale domina |

Dati funzionali e asse di controllo |

|

Enfasi sulle caratteristiche |

Tasche, fessure, facce planari, profili |

Diametro esterno/interno, conicità, facce, scanalature concentriche |

Quali funzionalità devono condividere una configurazione |

|

Principale fattore di rischio |

Allineamento multi-faccia tra le configurazioni |

Coassialità e stabilità di ripresa |

Piano di ripetibilità e supporto del serraggio |

|

Percorso tipico |

Una o più configurazioni di fresatura |

Svolta con possibili operazioni secondarie |

Se il consolidamento riduce il rischio misurabile |

Tipi di macchine per fresatura e tornitura

Scegliere la macchina giusta La famiglia è importante. Influisce sull'accesso, sul numero di configurazioni e sulla stabilità. Raggruppiamo le famiglie in base all'orientamento del mandrino, all'accesso degli assi e al supporto del pezzo. Questo aiuta a evitare di confrontare macchine che risolvono problemi diversi.

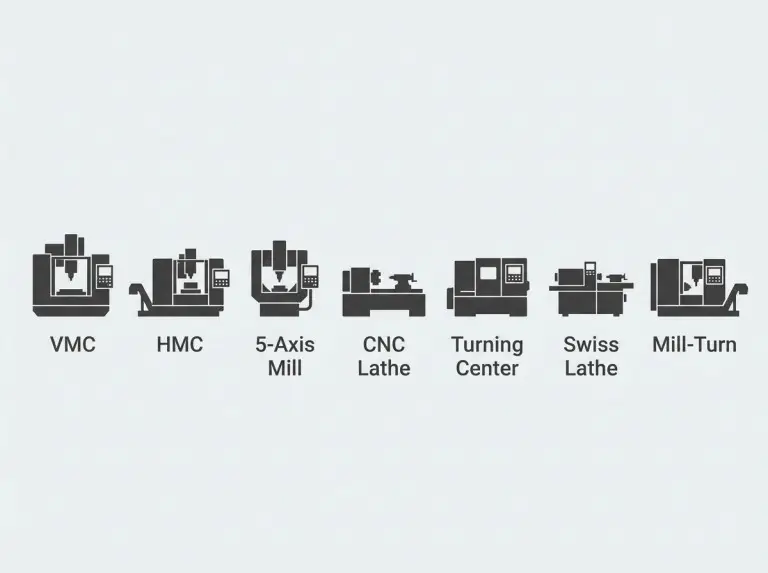

Centro di lavoro verticale (VMC)

Un centro di lavoro verticale (VMC) è adatto a molti componenti prismatici con accesso dall'alto. La configurazione è spesso semplice per foratura, svuotamento e finitura superficiale. Verifichiamo se le esigenze di lavorazione su più facce impongano diversi ribloccaggi, il che aumenta il rischio di allineamento. Un piano VMC funziona bene quando lo schema di riferimento e la ripetibilità delle attrezzature sono chiari.

Centro di lavoro orizzontale (HMC)

Un centro di lavoro orizzontale (HMC) è ideale per lavorazioni multi-faccia. Può presentare lati diversi con riferimenti coerenti. Anche l'evacuazione dei trucioli può essere migliore perché i trucioli cadono lontano dal taglio. Consideriamo un HMC quando più facce devono essere mantenute unite tra loro con un trasferimento di riferimento prevedibile.

Fresatrice a cinque assi

Una fresatrice a cinque assi aggiunge un accesso angolare che può ridurre i ribloccaggi. Questo è utile quando le feature si trovano su più facce o richiedono un accesso con angoli composti. Scegliamo la fresatura a cinque assi in base alla riduzione di accesso e setup, non perché più assi siano sempre migliori. La pianificazione delle lavorazioni a cinque assi aggiunge anche requisiti di collisione e verifica.

Tornio e centro di tornitura CNC

Un tornio CNC è la piattaforma di base per la tornitura di componenti rotanti. Un centro di tornitura può aggiungere funzionalità per lavorazioni secondarie. Utilizziamo questa famiglia di macchine quando le relazioni coassiali guidano la funzione e l'asse del mandrino è il riferimento principale. Il serraggio e il supporto spesso determinano i risultati della tornitura più della stessa etichetta della macchina.

Tornio svizzero

Un tornio a fantina mobile supporta pezzi piccoli e lunghi guidando il pezzo in lavorazione vicino alla zona di taglio. Questo riduce la flessione quando il rapporto lunghezza/diametro rende instabile il mandrino standard. Consideriamo la fresatura a fantina mobile quando la stabilità di sezioni sottili è il vincolo principale. Questa macchina è efficace per famiglie di pezzi specifiche, non per tutti i pezzi torniti.

Centro multitasking di tornitura e fresatura

Un centro di tornitura-fresatura si adatta a componenti prevalentemente rotanti, ma che includono elementi fresati che devono essere riferiti con precisione all'asse di tornitura. Il valore deriva dalla combinazione di configurazioni e dal controllo dell'indicizzazione. Scegliamo questa soluzione quando il ribloccaggio rappresenta il principale rischio per la qualità. Questa integrazione aumenta anche la complessità di fresatura e verifica.

Tornio multimandrino

Un tornio multimandrino è destinato alla tornitura di grandi volumi. Utilizza operazioni parallele per ridurre il tempo di produzione per pezzo. La decisione è guidata dalla strategia di produzione, non solo dalla geometria. Consideriamo questa una scelta di ottimizzazione in fase avanzata, che richiede una domanda stabile e una gestione disciplinata degli utensili.

Piattaforme di tornitura integrate al laser

Queste piattaforme combinano la tornitura con operazioni laser per flussi di lavoro specifici. Il vantaggio risiede solitamente nella riduzione dei passaggi di lavorazione o delle fasi secondarie per determinati componenti. Consideriamo questa un'opzione di nicchia e verifichiamo che la fase laser sia effettivamente necessaria per il componente.

Ulteriori letture:Tipi più comuni di macchine CNC

Passaggi di verifica per evitare la sovraconfigurazione

Una selezione affidabile inizia con gli input del pezzo, non con le caratteristiche della macchina. Decidiamo il routing in base a dati funzionali, caratteristiche critiche, numero di configurazioni e metodo di ispezione. Questo evita di scegliere una macchina complessa quando il pezzo non ne ha bisogno.

Il numero di configurazioni è un fattore di rischio concreto. Ogni serraggio aggiuntivo può causare errori di allineamento e danni durante la movimentazione. Verifichiamo quali relazioni tra le caratteristiche devono essere definite in una configurazione per proteggere la funzionalità del componente.

Un'altra fase di verifica è il comportamento del materiale. Durezza, duttilità e sensibilità al calore possono alterare la stabilità e il rischio superficiale. Verifichiamo l'esatta qualità del materiale, la forma del grezzo e le esigenze superficiali prima di finalizzare il processo.

Una capacità complessa non è sempre la soluzione migliore per un componente semplice. Una configurazione eccessiva può aumentare lo sforzo di programmazione e ispezione senza migliorare i risultati funzionali. Preveniamo questo problema adattando la capacità minima praticabile alle effettive esigenze del componente.

Conclusione

Confrontare fresatrici e torni CNC è efficace quando la scelta è guidata dalla geometria del pezzo, dalle relazioni tra le feature e dal rischio di setup. Separiamo le scelte di fresatura, tornitura e tornitura-fresatura con un flusso coerente. Innanzitutto, chiariamo la meccanica. Quindi, mappiamo l'adattamento della geometria, selezioniamo una famiglia di macchine e verifichiamo la fattibilità di setup e ispezione. Questo approccio mantiene le decisioni allineate alle esigenze funzionali, non a etichette generiche delle macchine.

Per un preventivo pulito e una raccomandazione di routing da parte di un Servizio di fresatura CNC in Cina Il fornitore fornisce un disegno o un modello 3D, le specifiche dei materiali, le tolleranze critiche, i requisiti di superficie, la quantità prevista e le caratteristiche che devono essere mantenute in un'unica configurazione. Utilizziamo questi input per trovare la soluzione giusta senza complicazioni eccessive.

Ulteriori letture:

Domande frequenti

Qual è la differenza principale tra fresatura e tornitura CNC?

La fresatura CNC ruota l'utensile da taglio, mentre la tornitura CNC ruota il pezzo in lavorazione. La fresatura è spesso utilizzata per pezzi prismatici con superfici piane e tasche. La tornitura solitamente si adatta a pezzi con caratteristiche concentriche. La scelta migliore dipende dai riferimenti funzionali e dagli obiettivi di configurazione.

Quando un pezzo deve essere prima tornito e poi fresato?

Un pezzo dovrebbe essere tornito per primo quando la geometria concentrica ne definisce la funzione e l'asse del mandrino è il riferimento principale. La fresatura può seguire per caratteristiche come superfici piane o fori trasversali. Questa suddivisione dovrebbe essere verificata in base al modo in cui il pezzo verrà nuovamente serrato e ispezionato.

Quando ha senso utilizzare una macchina tornio-fresa?

Una macchina di tornitura-fresatura è utile quando le caratteristiche tornite e fresate devono rimanere strettamente correlate in un unico setup. Il consolidamento è ottimale quando il ri-serraggio crea un allineamento inaccettabile o un rischio di manipolazione. Il vantaggio dipende dalle relazioni tra le caratteristiche e dal metodo di ispezione.

Un tornio CNC è la stessa cosa di un centro di tornitura?

Un tornio CNC è la macchina base per la tornitura. Un centro di tornitura offre spesso più opzioni di utensili e automazione. I termini si sovrappongono, quindi è necessario verificarne la capacità in base alle operazioni richieste e al metodo di serraggio. Evitiamo confusione elencando le caratteristiche invece di basarci su etichette.

In che modo la geometria e le caratteristiche influenzano la scelta della macchina?

La simmetria radiale suggerisce la tornitura, mentre la geometria prismatica suggerisce la fresatura. Caratteristiche specifiche raffinano la decisione. Ad esempio, tasche e profili planari sono adatti alla fresatura, mentre conicità e fori coassiali sono adatti alla tornitura. La fresatura finale deve essere verificata in base a quali caratteristiche devono condividere un setup.

Quali informazioni dovrei fornire per scegliere il giusto routing CNC?

Una definizione completa del componente richiede un disegno o un modello, specifiche del materiale, tolleranze critiche e requisiti di superficie. Anche l'intervallo di quantità e la tipologia di stock influenzano la strategia di configurazione. Utilizziamo queste informazioni per stabilire la capacità minima praticabile ed evitare sovraconfigurazioni.