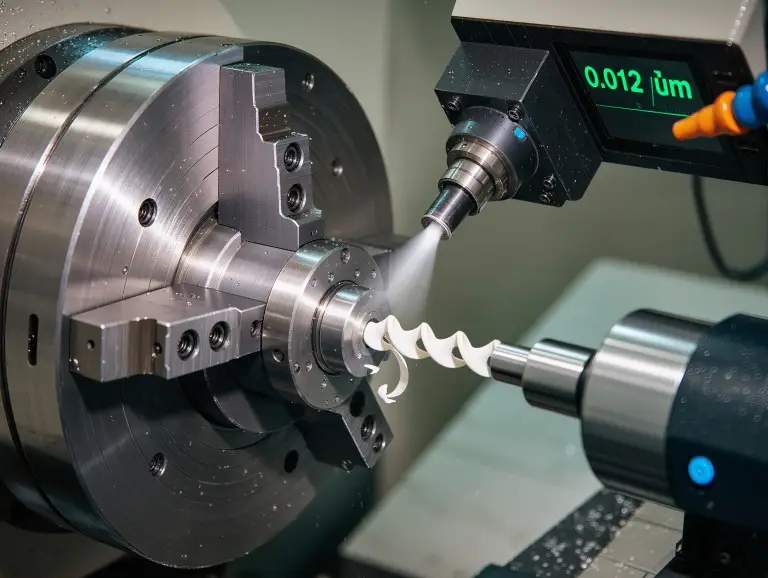

L'alesatura è una fase fondamentale della realizzazione di componenti meccanici. Influisce direttamente sull'adattamento e sul funzionamento dei componenti. Essendo un processo di precisione, l'alesatura migliora notevolmente la qualità del foro. Nell'ingegneria di precisione, un foro semplice è più di un semplice foro. Rispetta standard precisi attraverso l'alesatura. Questo metodo utilizza utensili rotanti per rimuovere il materiale. Può raggiungere tolleranze fino a 0,001 pollici. Questo è molto meglio della foratura standard.

La foratura è una tecnica di foratura precisa. Viene utilizzata per espandere e rifinire fori esistenti. Ciò consente di ottenere dimensioni, forme e finiture superficiali di alta precisione. Con la crescita di Fresatura CNC online Grazie alle piattaforme digitali avanzate, l'accesso a servizi di alesatura e lavorazione di alta qualità è più conveniente che mai. Questo articolo ne spiegherà la definizione e le differenze rispetto ad altri metodi. Ne tratterà anche i principi, le tipologie, gli strumenti e i parametri. Esamineremo i pro e i contro, le sfide e gli utilizzi. Questo aiuterà i lettori a comprendere la tecnologia dal livello base a quello avanzato.

Che cosa è la lavorazione alesatrice?

Il fulcro della foratura è l'utilizzo di un utensile per espandere o rifinire i fori esistenti. Questo garantisce che il foro abbia un diametro preciso e una superficie di alta qualità. La foratura inizia con fori realizzati tramite foratura, fusione o forgiatura. Utilizza un utensile monotagliente per rimuovere il materiale dalla parete interna. Questo regola le dimensioni del foro. Il processo richiede un controllo preciso per evitare di peggiorare i difetti del primo foro. Presso Yonglihao Machinery, spesso espandiamo i fori fusi di oltre 20%. Manteniamo l'errore di coassialità entro 0,01 mm.

I suoi obiettivi principali sono ottenere dimensioni di foro precise. Mira inoltre a migliorare la rettilineità e la rotondità del foro (precisione geometrica). Un altro obiettivo è creare una migliore finitura superficiale. L'alesatura può controllare la rugosità superficiale fino a un valore Ra inferiore a 0,8 μm. Questo migliora la durata di un componente. Ciò non solo aiuta i componenti a combaciare meglio, ma riduce anche l'usura futura. Ad esempio, quando si lavora con componenti in lega di alluminio, garantisce che il foro sia simmetrico. Questo previene problemi durante l'assemblaggio.

Differenze tra la foratura e altri metodi di lavorazione

La foratura è diversa dagli altri metodi di lavorazione. Si concentra sulla finitura dei fori esistenti. Non crea nuovi fori né lavora superfici esterne. Questo aiuta gli utenti a evitare confusione. Confrontando i metodi, possiamo mostrare il ruolo unico della foratura. Questo garantisce la scelta del processo corretto.

Alesatura vs. Perforazione

La differenza principale tra alesatura e foratura è la loro funzione. La foratura crea il primo foro dal nulla. La foratura aggiunge il tocco finale per riparare ed espandere i fori esistenti. La foratura utilizza punte multitagliente per rimuovere rapidamente il materiale. Le sue tolleranze sono solitamente intorno a 0,02 pollici. La superficie è spesso ruvida e può essere decentrata. La foratura utilizza utensili monotagliente per ottenere tolleranze di 0,0005 pollici. È ideale per lavori che richiedono un'elevata precisione. Ad esempio, nei nostri progetti, la foratura subito dopo la foratura può correggere gli errori iniziali. Questo migliora la precisione complessiva.

Alesatura vs. Alesatura

La differenza tra alesatura e barenatura sta nella loro capacità. L'alesatura regola principalmente le dimensioni e la finitura. Non può correggere errori significativi di posizionamento del foro. La barenatura, tuttavia, può rimuovere più materiale e correggere la geometria del foro. L'alesatura utilizza utensili multitagliente. È adatta solo per fori che sono già prossimi alla loro dimensione finale. La sua tolleranza è di circa 0,001 pollici. La barenatura può correggere fori decentrati, ampliarne il diametro e migliorarne l'allineamento. Nel nostro lavoro, utilizziamo spesso la barenatura per la regolazione principale. Quindi utilizziamo l'alesatura per la finitura finale. Questo garantisce che la finitura superficiale raggiunga Ra 0,8 μm.

Alesatura vs. Tornitura

L'alesatura è simile alla "tornitura cilindrica interna". Si differenzia dalla tornitura, che lavora superfici esterne. Nell'alesatura, il pezzo è solitamente fermo (su una fresatrice o alesatrice). Oppure, l'utensile è fermo (su un tornio). La tornitura fa ruotare il pezzo per rimuovere materiale dalla sua superficie esterna. L'alesatura si concentra sui fori interni, con l'utensile che ruota e avanza. Questo rende l'alesatura ideale per la precisione interna, come nei fori cilindrici. Nella nostra officina, utilizziamo spesso l'alesatura al tornio per i pezzi cilindrici. Questo aiuta a ridurre le vibrazioni.

|

Metodo di lavorazione |

Funzione principale |

Tipo di strumento |

Tolleranza tipica |

Scenari applicabili |

|---|---|---|---|---|

|

Noioso |

Migliorare i fori esistenti, espandere il diametro, correggere la geometria |

Utensile a lama singola |

0,0005 pollici |

Componenti di precisione, come fori cilindrici |

|

Perforazione |

Creare i fori iniziali |

Punta da trapano multi-tagliente |

0,02 pollici |

Lavorazione sgrossatura rapida |

|

Alesatura |

Ottimizzare le dimensioni e la finitura |

Strumento multi-tagliente |

0,001 pollici |

Fori prossimi alla dimensione finale |

|

Girando |

Lavorazioni esterne |

Strumento fisso |

A seconda della situazione |

Superfici esterne cilindriche |

Principi di funzionamento e flusso di processo della lavorazione di alesatura

Il principio di funzionamento della foratura si basa sul movimento. L'utensile e il pezzo in lavorazione si muovono l'uno rispetto all'altro. Questo consente una rimozione precisa del materiale. Il flusso del processo si compone di diverse fasi, che garantiscono un miglioramento graduale dalla sgrossatura alla finitura.

Principio di funzionamento di base

Il principio di base è semplice. L'utensile da taglio ruota attorno all'asse del foro. Allo stesso tempo, avanza lungo l'asse. Il suo singolo tagliente taglia il materiale della parete interna. Questo espande il diametro del foro. Questo movimento relativo garantisce un'asportazione uniforme del materiale. Previene anche sollecitazioni irregolari. L'utensile è progettato per un'interazione precisa con il pezzo in lavorazione. Ciò consente un'asportazione accurata del materiale. Esistono diversi metodi, come quelli per torni e fresatrici. La scelta dipende dalle esigenze specifiche. Ad esempio, nell'alesatura al tornio, il pezzo in lavorazione ruota. Nell'alesatura alla fresatrice, è l'utensile a ruotare. Questo è utile per le forme complesse. Riteniamo che il metodo alla fresatrice sia più flessibile. Funziona bene per i pezzi non simmetrici e riduce gli errori.

Fasi principali della lavorazione di alesatura

Le fasi principali includono serraggio, pre-lavorazione, alesatura di sgrossatura e alesatura di finitura. Queste fasi garantiscono efficienza e alta qualità. Ecco un elenco numerato:

- Serraggio del pezzo: Il posizionamento e il fissaggio del pezzo sono importanti. Garantiscono l'allineamento del pezzo con l'asse della macchina. Qualsiasi disallineamento aumenterà gli errori. Utilizziamo dispositivi di fissaggio di precisione per controllare errori entro 0,01 mm.

- Pre-lavorazione: Questo assicura che ci sia un foro da cui partire (tramite foratura o fusione). Questo passaggio fornisce le dimensioni iniziali. Evita di dover partire da un pezzo pieno.

- Alesatura grezza (sgrossatura): Questo passaggio rimuove rapidamente molto materiale. Corregge anche la rettilineità del foro. Utilizziamo velocità di avanzamento più elevate per avvicinarci alla dimensione finale.

- Finitura (alesatura): Questa fase utilizza un avanzamento basso e un'alta velocità. Raggiunge le tolleranze finali e la qualità superficiale. Questa fase si concentra sulla precisione. Può ottenere una finitura superficiale inferiore a Ra 0,8 μm.

Nei nostri progetti aerospaziali, abbiamo ottimizzato questi passaggi, riducendo la rugosità superficiale da Ra 1,6 μm a Ra 0,8 μm.

Principali tipi di lavorazione alesatrice

Le principali tipologie di alesatura dipendono dalla macchina e dal processo. Rispondono a diverse esigenze e livelli di precisione. L'utilizzo di processi verticali, orizzontali e specifici soddisfa tutte le esigenze.

Ecco una tabella delle tipologie:

|

Tipo |

Sottocategoria |

Scenari applicabili |

Vantaggi |

|---|---|---|---|

|

Per macchina |

Alesatura verticale |

Pezzi grandi e pesanti (come le carcasse delle turbine) |

Elevata stabilità, riduce l'impatto della gravità |

|

Per macchina |

Alesatura orizzontale |

Lavorazione di fori lunghi (come i cilindri dei motori) |

Forte flessibilità, alta precisione |

|

Per macchina |

Alesatura CNC |

Produzione in lotti |

Tolleranza ±0,0005 pollici, automazione |

|

Per processo |

Alesatura in linea |

Correzione dei fori coassiali (come i fori dell'albero motore) |

Allineamento preciso |

|

Per processo |

Alesatura posteriore |

Lavorazione delle caratteristiche interne |

Evitare interferenze esterne |

Classificazione per tipo di macchina

La foratura è suddivisa in verticale, orizzontale e CNC a seconda della macchina. Ognuna ha il suo utilizzo ottimale.

- Alesatura verticale: Ideale per pezzi grandi e pesanti. Il pezzo ruota, garantendo stabilità. È adatto per pezzi di grandi dimensioni come le carcasse delle turbine. Riduce anche l'effetto della gravità.

- Alesatura orizzontale: Adatto per la lavorazione di fori lunghi. L'utensile è rotante, offrendo grande flessibilità. Viene spesso utilizzato per i cilindri dei motori e garantisce un'elevata precisione.

- Alesatura CNC: Si tratta di un processo automatizzato ad alta precisione. È controllato da un programma. Può raggiungere una tolleranza di ±0,0005 pollici. Questo lo rende ideale per la produzione di molti pezzi contemporaneamente.

Classificazione per processo di lavorazione

I processi includono la barenatura lineare e la barenatura inversa. Questi processi sono mirati a specifiche strutture di foro.

- Alesatura in linea: Viene utilizzato per correggere fori allineati su entrambe le estremità. Un esempio sono i fori dell'albero motore in un motore. Garantisce un allineamento preciso e ne migliora la durata.

- Alesatura posteriore: Questo processo espande un foro dal retro. L'utensile passa prima attraverso il foro. È utile per le caratteristiche interne. Aiuta a evitare interferenze dall'esterno.

- Alesatura di fori ciechi vs. alesatura di fori passanti: I fori ciechi richiedono un'attenta rimozione dei trucioli. I fori passanti consentono il passaggio completo degli utensili. Vengono utilizzate diverse strategie per prevenire la deformazione.

- Alesatura di precisione e alesatura a maschera: La foratura di precisione mira a un'elevata accuratezza. La foratura con maschera è indicata per lavori con esigenze di posizionamento molto rigorose.

Strumenti e attrezzature necessari per la lavorazione di alesatura

Gli utensili e le attrezzature per la foratura includono macchine e componenti di utensili. Garantiscono la precisione e l'efficienza del processo. La scelta dell'attrezzatura giusta dipende dalle dimensioni del pezzo da lavorare, dal materiale e dalla precisione richiesta.

Macchine utensili comuni

Le macchine utensili più comuni includono torni, fresatrici e alesatrici dedicate. Ognuna offre funzioni uniche. I torni fanno ruotare il pezzo attorno a un asse fisso. Creano fori precisi e asportano materiale. Sono spesso utilizzati per fori interni cilindrici. Le fresatrici fanno ruotare l'utensile attorno al pezzo. Sono molto versatili e adatte a forme complesse. Nella nostra officina, utilizziamo spesso i torni per fori interni semplici. Utilizziamo le fresatrici per pezzi irregolari. Le alesatrici dedicate sono progettate per fori ad alta precisione. Possono supportare pezzi di grandi dimensioni.

Componenti degli utensili (utensili)

I componenti dell'utensile includono barre di alesatura, teste di alesatura e inserti. La scelta influisce sulla rigidità e sulle prestazioni di taglio. Le barre di alesatura sono la parte principale. Il loro materiale, come acciaio, metallo duro o barre smorzanti, influisce sulla stabilità. Una barra lunga può causare vibrazioni. Le teste di alesatura sono utensili precisi per la regolazione del diametro del foro. Supportano regolazioni di precisione e migliorano l'efficienza. Gli inserti sono la parte tagliente. Il materiale (come il metallo duro) e la forma dipendono dalla durezza del materiale. Ad esempio, utilizzando barre di alesatura smorzanti, riduciamo le vibrazioni di 20% nelle lavorazioni di foratura profonda.

Ecco un riepilogo dei componenti dello strumento:

|

Componente |

Descrizione |

Fattori chiave influenzanti |

|---|---|---|

|

Barra di alesatura |

Contiene l'utensile da taglio |

Materiale, rapporto lunghezza-diametro, rigidità |

|

Testa di alesatura |

Meccanismo di diametro regolabile |

Precisione di regolazione fine, versatilità |

|

Inserire |

Parte di taglio effettiva |

Materiale, forma geometrica |

Parametri di lavorazione chiave e fattori influenzanti

I parametri di lavorazione chiave includono velocità di taglio, avanzamento e profondità di taglio. Questi influiscono direttamente sull'efficienza e sulla qualità. Fattori come il rapporto lunghezza/diametro e la rigidità devono essere gestiti. Questo aiuta a evitare problemi comuni.

Parametri di taglio

I parametri di taglio principali sono la velocità di taglio e l'avanzamento. Essi bilanciano l'efficienza con la finitura finale. Un'elevata velocità di taglio può migliorare la finitura, ma usura più rapidamente l'utensile. L'avanzamento influisce sulla velocità di rimozione del materiale. La profondità di taglio è maggiore nella barenatura di sgrossatura per una rimozione rapida. È minore nella barenatura di finitura per garantire la precisione. Ad esempio, sui materiali in metallo duro, un avanzamento inferiore può prolungare la durata dell'utensile di 15%. L'ottimizzazione di questi parametri può ridurre la rugosità superficiale a Ra 0,8 μm. Nei nostri progetti, la regolazione della velocità ha ridotto i tempi di produzione di 10%.

Fattori chiave che influenzano la qualità

Tra i fattori chiave che influenzano la qualità c'è il rapporto lunghezza/diametro (rapporto L/D). Questo è il fattore più importante e determina la stabilità dell'utensile. Un rapporto superiore a 4:1 può facilmente causare vibrazioni, con conseguente superficie ruvida. Anche la rigidità della macchina e del pezzo in lavorazione contribuisce a evitare vibrazioni. Attrezzature di precisione possono renderle più resistenti. Anche l'asportazione del truciolo e il raffreddamento sono importanti. Questo è particolarmente vero per i fori ciechi, per prevenire danni da calore. L'utilizzo di refrigerante può ridurre l'accumulo di calore e migliorare la durata dell'utensile.

Ecco un elenco dei fattori influenti:

- Rapporto lunghezza-diametro: Mantenerlo al di sotto di 4:1 per ridurre la flessione dell'utensile.

- Rigidità: Migliorare il modo in cui la macchina e il pezzo in lavorazione vengono tenuti per ridurre le vibrazioni.

- Rimozione dei trucioli e raffreddamento: Gestire bene i chip per evitare intasamenti e surriscaldamento.

|

Parametro/Fattore |

Descrizione |

Valore/intervallo tipico |

Influenza |

Suggerimenti per l'ottimizzazione |

|---|---|---|---|---|

|

Velocità di taglio |

Velocità di rotazione dell'utensile |

A seconda del materiale |

Migliora la finitura, ma accelera l'usura |

Ridurre di 20% sui materiali in carburo |

|

Velocità di avanzamento |

Avanzamento assiale |

Più alto nella sgrossatura, più basso nella finitura |

Tasso di rimozione del materiale |

Ridurre per prolungare la durata dell'utensile |

|

Rapporto lunghezza-diametro |

Lunghezza/diametro dell'utensile |

<4:1 |

Stabilità, evitare vibrazioni |

Mantenere sotto 4:1 |

|

Rigidità |

Fissaggio macchina/pezzo |

– |

Ridurre le vibrazioni |

Utilizzare dispositivi di precisione |

Vantaggi, svantaggi e sfide della lavorazione alesatrice

I pro e i contro della foratura risiedono nel bilanciare l'elevata precisione con le difficoltà che comporta. Le vibrazioni sono una di queste. Comprendere questi aspetti aiuta a decidere quando utilizzarla.

Vantaggi della noia

I vantaggi dell'alesatura includono un'altissima precisione nei diametri dei fori. Garantisce inoltre un'eccellente rettilineità e allineamento dei fori. Può raggiungere tolleranze di 0,001 pollici. Questa è la soluzione ideale per componenti che devono adattarsi perfettamente. Può lavorare fori di grande diametro che risultano difficili per altri utensili, come ad esempio i fori cilindrici di grandi dimensioni. Il suo eccellente allineamento riduce i guasti di assemblaggio di 15%.

Limitazioni e sfide

Limitazioni e sfide includono la flessione dell'utensile e le vibrazioni. Le vibrazioni sono il problema principale causato dalle lunghe sporgenze dell'utensile. Il ciclo di lavorazione è più lento rispetto alla foratura e all'alesatura. Richiede più tempo. Anche i costi sono più elevati. Richiede operatori qualificati e attrezzature specifiche. Le soluzioni includono l'utilizzo di barre di smorzamento o la regolazione dei parametri per correggere le vibrazioni. Ad esempio, è possibile ridurre la velocità di avanzamento. Nel nostro lavoro, questi metodi hanno ridotto i problemi di vibrazione a meno di 10%. Nonostante queste sfide, la foratura è essenziale nei settori di precisione.

Ecco una tabella delle sfide e delle soluzioni:

|

Sfida |

Descrizione |

Soluzione |

|---|---|---|

|

Vibrazione |

Causato da una lunga sporgenza |

Barre di smorzamento, parametri di ottimizzazione |

|

Bassa efficienza |

Ciclo lungo |

Automazione CNC |

|

Costo elevato |

Richiede lavoratori qualificati e attrezzature |

Formazione e aggiornamenti delle attrezzature |

Campi di applicazione tipici della lavorazione di alesatura

L'alesatura è tipicamente utilizzata nei settori automobilistico, aerospaziale e dei macchinari pesanti. Garantisce la produzione di componenti di precisione. In questi settori, gestisce fori complessi e ne migliora le prestazioni.

- Industria automobilistica: Viene utilizzato per cilindri motore e scatole trasmissione. Garantisce la precisione di adattamento dei pistoni e ne migliora l'efficienza di 10%.

- Aerospaziale: Viene utilizzato per componenti di carrelli di atterraggio e involucri di turbine. Crea forme ad alta precisione in grado di resistere a condizioni estreme.

- Macchinari pesanti: Viene utilizzato per bracci di escavatori e sedi di cuscinetti di grandi dimensioni. Garantisce posizioni precise dei fori per migliorare la capacità di sopportare carichi pesanti.

Conclusione

La lavorazione di alesatura è insostituibile nella produzione di precisione. Fornisce soluzioni ad alta precisione per la realizzazione di fori. La scelta degli utensili e dei parametri giusti è la chiave del successo. Questo garantisce qualità ed efficienza.

Questo processo è estremamente preciso, con errori fino a 0,001 pollici. Fornisce inoltre una finitura superficiale eccellente, con Ra pari a 0,8 μm. Questo lo rende essenziale per i settori che necessitano di componenti di alta qualità. Ne abbiamo discusso la definizione, le differenze e i principi. Ne abbiamo anche analizzato tipologie, utensili, parametri, pro e contro e utilizzi. Questo dimostra la versatilità dell'alesatura. Può gestire attività dalle più semplici alle più complesse.

Noi di Yonglihao Machinery siamo esperti dal 2010. Ci concentriamo sulla realizzazione produzione rapida. Noi forniamo Servizi di lavorazione CNC e altro ancora, che supportano la noia. Le competenze del nostro team garantiscono la massima qualità. Contattaci per scoprire come possiamo aiutarti con le tue esigenze.

Domande frequenti

Che cosa è la lavorazione alesatrice?

L'alesatura è un processo di precisione. Utilizza un utensile per allargare o rifinire fori esistenti. Questi fori possono essere ottenuti tramite foratura, fusione o forgiatura. Il suo obiettivo principale è ottenere dimensioni di foro precise. Migliora inoltre la rettilineità, la rotondità e la geometria del foro. Migliora la finitura superficiale, raggiungendo tolleranze fino a 0,001 pollici.

Quali sono le differenze tra la foratura e gli altri metodi di lavorazione?

La foratura si concentra sulla finitura dei fori esistenti. È diversa dalla foratura, che crea i primi fori. È anche diversa dall'alesatura, che si limita a perfezionare le dimensioni e non può correggere gli errori. La tornitura lavora su superfici esterne. Ad esempio, la foratura può rimuovere più materiale e correggere la geometria. Le tolleranze di foratura sono solitamente di circa 0,02 pollici. La scelta dipende dalle esigenze. Nei nostri progetti, prima forare e poi alesare può migliorare notevolmente la precisione.

Quali sono le fasi principali della lavorazione di alesatura?

Le fasi principali consistono nel serraggio del pezzo per garantirne l'allineamento. Segue la prelavorazione per preparare i fori iniziali. La barenatura di sgrossatura rimuove rapidamente il materiale e corregge la rettilineità. La barenatura di finitura utilizza un avanzamento basso e un'alta velocità. In questo modo si ottengono le tolleranze finali e la qualità superficiale desiderata. L'ottimizzazione di queste fasi può ridurre gli errori.

Come risolvere le sfide più comuni nella lavorazione alesatrice?

Tra i problemi più comuni rientrano le vibrazioni e la flessione dell'utensile. Questi sono spesso causati da una lunghezza eccessiva dell'utensile. Possono essere risolti utilizzando barre di smorzamento. Anche l'ottimizzazione dei parametri di taglio, come la riduzione della velocità di avanzamento, è utile. Un'altra soluzione è un raffreddamento efficace. Queste soluzioni possono prolungare la durata dell'utensile. 15% e migliorare l'efficienza.

Per quali settori è adatta la lavorazione alesatrice?

È adatto all'industria automobilistica per componenti come i cilindri dei motori. Viene utilizzato anche nel settore aerospaziale per le carcasse delle turbine. Viene utilizzato anche per macchinari pesanti, come i bracci degli escavatori. Permette lavorazioni di foratura ad alta precisione per questi settori.