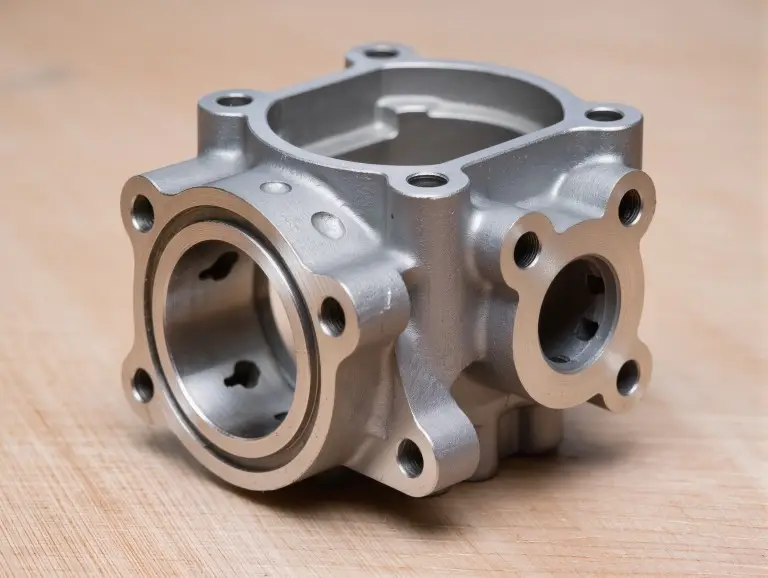

La pressofusione è un processo efficiente per la produzione di componenti metallici complessi, ma difetti come porosità, ritiro e saldature a freddo possono causare problemi di qualità e un aumento dei costi. Questo articolo illustra i tipi di difetti più comuni, le cause e le strategie di prevenzione per aiutarvi a ottimizzare la produzione. processo di pressofusione.

Tipi comuni di difetti nella pressofusione

Comprendere i difetti più comuni della pressofusione è fondamentale per i produttori che vogliono realizzare componenti di alta qualità. Questi difetti possono presentarsi in varie forme, ciascuna con cause e caratteristiche uniche che incidono sulla qualità, la funzionalità e l'aspetto del componente. Di seguito sono riportati i 22 tipi di difetti più comuni.

Fori di spillo

I fori di spillo sono piccoli vuoti circolari formati nel metallo solidificato a causa di bolle intrappolate, che possono apparire sulla superficie o all'interno del metallo. Questi fori non solo compromettono la resistenza del materiale, ma hanno anche un impatto negativo sull'aspetto.

Cause: La formazione di fori è dovuta principalmente ai gas disciolti (come l'idrogeno) nel metallo fuso che vengono rilasciati durante il raffreddamento. Un'elevata umidità o processi di fusione impropri possono aggravare questo fenomeno, soprattutto nella pressofusione di alluminio.

Prevenzione e soluzioniPer ridurre la comparsa di fori di spillo, è possibile adottare le seguenti misure:

- Utilizzare la tecnologia di degasaggio rotativo per rimuovere i gas dal metallo fuso.

- Controllare rigorosamente la temperatura di fusione tra 650 e 700°C.

- Assicurarsi che lo stampo sia completamente asciutto prima dell'uso.

Sfiatatoio sotterraneo

Le soffiature sotterranee sono sacche di gas che si formano sotto la superficie del getto, difficili da individuare a causa della loro natura nascosta. Questo difetto può causare debolezze interne al getto, causando potenzialmente cedimenti per fatica e altri problemi.

Cause: Le soffiature sotto la superficie si formano in genere perché i gas intrappolati nel metallo fuso durante la solidificazione non riescono a fuoriuscire completamente. Nella pressofusione di zinco, il raffreddamento rapido aggrava questo fenomeno e una progettazione inadeguata delle aperture di ventilazione è una delle cause principali di tali difetti.

Prevenzione e soluzioni: Per ridurre efficacemente il verificarsi di sfiatatoi nel sottosuolo, è possibile adottare le seguenti misure:

- Ottimizzare la progettazione del sistema di ventilazione per garantire uno scarico regolare del gas.

- Utilizzare la simulazione della fluidodinamica computazionale (CFD) per modellare il flusso dei metalli, prevedendo e risolvendo in anticipo i problemi di intrappolamento del gas.

- Controllare regolarmente la ventilazione dello stampo per assicurarsi che i canali di sfiato siano liberi da ostruzioni.

buchi aperti

I fori aperti sono pori visibili sulla superficie del getto, simili a soffiature. Sebbene facili da individuare, questi difetti possono influire negativamente sull'estetica e sulla resistenza alla corrosione del getto.

Cause: I fori aperti si formano principalmente a causa dei gas (come ossigeno o idrogeno) rilasciati dal metallo fuso durante il raffreddamento. Inoltre, velocità di iniezione eccessivamente elevate o processi di fusione impropri possono causare questo problema, particolarmente comune nella pressofusione di alluminio.

Prevenzione e soluzioni: Per ridurre la comparsa di buchi aperti, si possono adottare le seguenti misure:

- Eseguire la degassificazione del metallo per rimuovere i gas dal metallo fuso.

- Controllare i parametri di iniezione e ottimizzare i profili di velocità per garantire un riempimento uniforme dello stampo con il metallo.

- Evitare l'uso eccessivo di lubrificanti per ridurre le fonti di gas.

Ritiro aperto

Il ritiro aperto si riferisce a depressioni o vuoti superficiali formatisi durante la solidificazione del getto, direttamente esposti all'esterno. Questo difetto non solo influisce sull'aspetto del getto, ma influisce anche negativamente sulla precisione dimensionale.

Cause: La causa principale del ritiro aperto è l'insufficiente compensazione della contrazione di volume del liquido metallico durante la solidificazione. Soprattutto nei componenti in alluminio con pareti spesse, il raffreddamento non uniforme aggrava ulteriormente questo problema.

Prevenzione e soluzioni: Per ridurre efficacemente il verificarsi di ritiri aperti, è possibile adottare le seguenti misure:

- Ottimizzare lo spessore delle pareti dei componenti durante la fase di progettazione per garantire uniformità e ridurre le variazioni di raffreddamento.

- Posizionare strategicamente i canali di raffreddamento per garantire una compensazione sufficiente del restringimento durante la solidificazione del liquido metallico.

- Utilizzare strumenti di simulazione (come software di simulazione di fusione) per prevedere potenziali problemi nel processo di solidificazione e ottimizzare in anticipo la progettazione.

Ritiro chiuso

Il restringimento chiuso si riferisce a vuoti interni o pori di restringimento microscopici formati all'interno del getto, che sono invisibili ma indeboliscono notevolmente l'integrità e la resistenza strutturale.

Cause: La causa principale del ritiro chiuso è la riduzione di volume durante la solidificazione del metallo, dove i punti caldi non ricevono un tempestivo rifornimento di metallo. Questo fenomeno è particolarmente comune nelle sezioni spesse isolate nella pressofusione di zinco.

Prevenzione e soluzioni: Per controllare efficacemente il verificarsi di ritiri chiusi, è possibile adottare le seguenti misure:

- Applicare una pressione di intensificazione (ad esempio una pressurizzazione secondaria) per garantire un riempimento sufficiente dei punti caldi durante la solidificazione.

- Utilizzare strumenti di simulazione della fluidodinamica computazionale (CFD) per prevedere i modelli di solidificazione, identificando e risolvendo in anticipo potenziali problemi.

- Evitare sezioni spesse isolate nella fase di progettazione e ottimizzare la geometria del pezzo per favorire un raffreddamento e un'alimentazione uniformi.

Tagli e lavaggi

Tagli e avvallamenti sono aree metalliche in eccesso sulla superficie del getto, che spesso appaiono come piccole sporgenze. Questo difetto si forma a causa dell'erosione della superficie dello stampo da parte del metallo fuso ad alta pressione.

Cause: Le cause principali di tagli e lavaggi sono il flusso eccessivamente rapido del metallo ad alta pressione, che porta all'erosione della superficie dello stampo. Inoltre, un rivestimento insufficiente dello stampo nei pezzi pressofusi in zinco a pareti sottili aggrava questo problema.

Prevenzione e soluzioni: Per prevenire efficacemente tagli e lavaggi, si possono adottare le seguenti misure:

- Ottimizzare i rivestimenti degli stampi per migliorare la resistenza all'erosione.

- Ridurre la velocità di iniezione per ridurre al minimo l'impatto del flusso di metallo sullo stampo.

- Selezionare materiali per stampi con maggiore resistenza alla corrosione per migliorare la durata e la stabilità dello stampo.

Fusione

La fusione si riferisce alla formazione di sottili gusci fragili sulla superficie del getto dopo che particelle di sabbia o impurità si fondono con il metallo. Questo difetto non solo influisce sulla finitura superficiale del getto, ma può anche ridurne la qualità complessiva.

Cause: La causa principale della fusione è la contaminazione dello stampo o le reazioni chimiche ad alte temperature. Nella pressofusione, anche i residui degli agenti distaccanti possono innescare questo problema, soprattutto in condizioni di fusione ad alta temperatura.

Prevenzione e soluzioni: Per ridurre efficacemente il verificarsi di difetti di fusione, è possibile adottare le seguenti misure:

- Pulire accuratamente lo stampo per assicurarsi che non rimangano contaminanti sulla superficie.

- Utilizzare distaccanti di alta qualità per ridurre la possibilità di reazioni chimiche.

- Ispezionare regolarmente le fonti di inquinamento nel processo produttivo ed eliminare tempestivamente i potenziali pericoli.

Esaurire

Il termine "run out" si riferisce alla fuoriuscita di metallo liquido dallo stampo, con conseguente formazione di forme incomplete o mancanti nel getto. Questo difetto non solo comporta uno spreco di materiale, ma influisce anche in modo significativo sull'efficienza produttiva.

Cause: Le cause principali del run-out sono una scarsa tenuta dello stampo o una forza di serraggio insufficiente, particolarmente comune nella fase ad alta pressione della pressofusione di alluminio. Un allineamento impreciso dello stampo o problemi con il sistema di tenuta possono aggravare questo fenomeno.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di runout, è possibile adottare le seguenti misure:

- Aumentare la forza di serraggio dello stampo per garantire una chiusura sicura durante la fase ad alta pressione.

- Controllare regolarmente l'allineamento dello stampo per garantire la corrispondenza precisa di tutte le parti dello stampo.

- Utilizzare sistemi di sigillatura automatizzati per migliorare l'affidabilità e la coerenza della sigillatura.

Onde

I rigonfiamenti sono rigonfiamenti lisci sulle superfici verticali del getto, che causano alterazioni della forma. Questo difetto non solo influisce sull'aspetto del getto, ma può anche influire negativamente sulla precisione dimensionale.

Cause: Le cause principali dei rigonfiamenti sono la deformazione dello stampo sotto alta pressione o una distribuzione non uniforme della pressione. Nella pressofusione di zinco, il riempimento rapido aggrava ulteriormente questo problema aumentando la pressione locale sullo stampo.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di rigonfiamento, è possibile adottare le seguenti misure:

- Rafforzare la progettazione dello stampo per aumentare la resistenza alla compressione e ridurre i rischi di deformazione.

- Controllare la velocità di riempimento per evitare una pressione locale eccessiva dovuta a un riempimento rapido.

- Garantire una distribuzione uniforme della pressione e ottimizzare i parametri di iniezione per ridurre la concentrazione di stress.

Gocce

Le gocce sono sporgenze che si formano sulla superficie del getto dopo che particelle di sabbia o impurità cadono nel metallo fuso, solitamente sulla superficie superiore. Questo difetto compromette l'aspetto e la qualità superficiale del getto.

Cause: La causa principale delle gocce è la contaminazione da particelle libere nello stampo o il distacco di particelle dovuto alle vibrazioni durante la produzione. Sebbene meno comune nella pressofusione, richiede comunque un'attenzione particolare, soprattutto nella produzione di fusioni ad alta precisione.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di caduta, è possibile adottare le seguenti misure:

- Pretrattare lo stampo per rimuovere le particelle in sospensione e garantire una superficie pulita.

- Utilizzare sistemi di filtrazione durante il flusso del metallo fuso per rimuovere eventuali impurità.

- Ridurre le fonti di vibrazioni sulla linea di produzione per diminuire il rischio di distacco delle particelle.

Code di topo, vene e fibbie

Code di topo, venature e deformazioni sono crepe o linee che si formano sulla superficie del getto a causa della deformazione dello stampo (deformazione da flessione); nei casi più gravi, si notano evidenti grinze. Questi difetti non solo influiscono sull'aspetto del getto, ma possono anche ridurne la qualità superficiale.

Cause: Le cause principali di questi difetti sono la deformazione dello stampo dovuta allo stress termico ad alte temperature, soprattutto quando la base dello stampo è ricoperta da metallo fuso. Questo fenomeno è ulteriormente aggravato in ambienti ad alta temperatura.

Prevenzione e soluzioni: Per prevenire efficacemente questi difetti, si possono adottare le seguenti misure:

- Riscaldare uniformemente lo stampo per evitare il surriscaldamento locale che porterebbe alla concentrazione dello stress termico.

- Ottimizzare il sistema di raffreddamento per garantire una distribuzione uniforme della temperatura dello stampo e ridurre la possibilità di deformazione termica.

- Selezionare materiali per stampi con maggiore stabilità termica per migliorare la resistenza alla deformazione in ambienti ad alta temperatura.

Penetrazione del metallo

La penetrazione del metallo si verifica quando il metallo liquido penetra in piccole fessure sulla superficie dello stampo e si solidifica, dando origine a texture ruvide sulla superficie del getto. Questo difetto influisce in modo significativo sulla finitura superficiale e sulla qualità estetica del getto.

Cause: Le principali cause di penetrazione del metallo sono danni alla superficie dello stampo o una pressione eccessiva, che causano la fuoriuscita di metallo liquido nelle fessure dello stampo. Questo fenomeno è particolarmente comune nella pressofusione di zinco, soprattutto in condizioni di alta pressione.

Prevenzione e soluzioni: Per ridurre efficacemente il verificarsi di penetrazioni metalliche, è possibile adottare le seguenti misure:

- Eseguire regolarmente la manutenzione dello stampo per riparare i danni superficiali e garantire una superficie liscia e senza crepe.

- Controllare la pressione di iniezione per evitare che una pressione eccessiva provochi la penetrazione del metallo nelle fessure dello stampo.

- Applicare rivestimenti superficiali di alta qualità per aumentare la resistenza della superficie dello stampo alla penetrazione.

Strappo/crepa caldo

Le rotture/cricche a caldo si riferiscono a cricche ramificate che si formano nel getto durante la solidificazione a causa dello stress da ritiro. Questo difetto indebolisce significativamente la resistenza e l'affidabilità del getto, soprattutto nelle applicazioni ad alto stress.

Cause: Le cause principali delle rotture a caldo sono la tensione interna dovuta allo stress da ritiro e il raffreddamento non uniforme durante la solidificazione del metallo. Nella pressofusione di alluminio, il raffreddamento rapido aggrava ulteriormente questo problema, aumentando la probabilità di cricche.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti da strappo a caldo, è possibile adottare le seguenti misure:

- Implementare un raffreddamento progressivo e ottimizzare le curve di raffreddamento per ridurre la concentrazione di stress durante il raffreddamento.

- Ottimizza la composizione della lega selezionando materiali con una migliore resistenza alle crepe per ridurre la sensibilità alle crepe.

- Utilizzare strumenti di simulazione per prevedere la distribuzione delle sollecitazioni, identificando e risolvendo in anticipo i potenziali rischi di crepe.

Punti caldi/duri

I punti caldi/duri si riferiscono ad aree localizzate nella fusione con durezza maggiore rispetto alle aree circostanti. Queste aree interferiscono con la lavorazione successiva, aumentando l'usura degli utensili e riducendo l'efficienza di lavorazione.

Cause: Le cause principali dei punti caldi/duri sono cambiamenti nella struttura metallica dovuti a rapidi raffreddamenti localizzati o gradienti di temperatura. Questo fenomeno è in genere causato da una progettazione non uniforme del sistema di raffreddamento o da una disposizione non corretta dei canali di raffreddamento.

Prevenzione e soluzioni: Per prevenire efficacemente la formazione di punti caldi/duri, è possibile adottare le seguenti misure:

- Progettare un sistema di raffreddamento uniforme per garantire velocità di raffreddamento costanti in tutte le parti della fusione.

- Posizionare strategicamente i canali di raffreddamento per ottimizzare i percorsi di raffreddamento e ridurre i gradienti di temperatura locali.

- Monitorare la distribuzione del calore nella fusione e regolare tempestivamente i parametri di raffreddamento per evitare un raffreddamento rapido localizzato.

Brucia

Il termine "burn on" si riferisce alle aderenze che si formano in seguito a reazioni chimiche tra il metallo e la superficie dello stampo. Questo difetto non solo influisce sulla qualità superficiale del getto, ma ha anche un impatto negativo sulla durata dello stampo.

Cause: La causa principale della bruciatura è l'incompatibilità tra il metallo e i materiali dello stampo ad alte temperature, soprattutto durante il contatto prolungato tra il metallo e lo stampo. Questo fenomeno è particolarmente comune nei processi di fusione ad alta temperatura.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti da bruciatura, è possibile adottare le seguenti misure:

- Utilizzare rivestimenti resistenti al calore per ridurre il contatto diretto tra il metallo e la superficie dello stampo, riducendo così la possibilità di reazioni chimiche.

- Controllare il tempo di contatto tra il metallo e lo stampo per evitare un contatto prolungato ad alta temperatura che potrebbe causare ustioni.

- Selezionare materiali per stampi con maggiore compatibilità con il metallo per ridurre il verificarsi di reazioni chimiche.

Chiusura a freddo/giro

La chiusura/sovrapposizione a freddo si riferisce a difetti lineari o fessurativi che si formano nel getto, dove i flussi metallici non riescono a fondersi completamente. Questo difetto non solo compromette l'aspetto del getto, ma può anche indebolirne l'integrità strutturale.

Cause: Le cause principali della chiusura/sovrapposizione a freddo sono la temperatura insufficiente del metallo o la turbolenza durante il flusso, che impedisce la completa fusione dei flussi metallici. Inoltre, una progettazione inadeguata del percorso del flusso aggrava questo problema.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di sovrapposizione/chiusura a freddo, è possibile adottare le seguenti misure:

- Mantenere una temperatura adeguata del metallo per garantire una buona fluidità ed evitare problemi di fusione dovuti alle basse temperature.

- Progettare percorsi di flusso laminare per ridurre la turbolenza e garantire un flusso regolare del metallo.

- Utilizzare strumenti di simulazione CFD (fluidodinamica computazionale) per ottimizzare i percorsi di flusso dei metalli, identificando e risolvendo in anticipo potenziali problemi di flusso.

Errori di esecuzione

I difetti di fusione si riferiscono a vuoti che si formano quando la cavità dello stampo non è completamente riempita di metallo liquido. Questo difetto si traduce in getti incompleti che non soddisfano i requisiti di progettazione.

Cause: Le cause principali di errori di colata sono la bassa temperatura del metallo o la scarsa fluidità, che causano la solidificazione durante il riempimento. Inoltre, una progettazione inadeguata del sistema di colata limita il flusso del metallo, aumentando il rischio di errori di colata.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di esecuzione, è possibile adottare le seguenti misure:

- Aumentare la temperatura di colata del metallo per garantire una fluidità sufficiente a riempire la cavità dello stampo.

- Ottimizzare la progettazione del sistema di iniezione per ridurre la resistenza al flusso e garantire un riempimento uniforme del metallo nello stampo.

- Utilizzare strumenti di simulazione per analizzare e ottimizzare i percorsi di riempimento dei metalli, identificando e risolvendo in anticipo potenziali problemi di riempimento.

Colpi di freddo

I getti freddi sono particelle solide che si formano a causa degli schizzi durante la colata, che si incastrano nel getto, causando difetti superficiali e irregolarità strutturali.

Cause: La causa principale delle iniezioni fredde sono gli schizzi di metallo durante la colata, dove le particelle metalliche formatesi si incastrano nella superficie del getto dopo la solidificazione. L'iniezione ad alta velocità aggrava gli schizzi, aumentando la probabilità di iniezioni fredde.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti dovuti allo stampaggio a freddo, è possibile adottare le seguenti misure:

- Controllare la velocità di iniezione per evitare che una velocità eccessiva provochi schizzi di metallo.

- Introdurre sistemi di filtrazione nel sistema di distribuzione per intercettare le particelle solide formate dagli schizzi.

- Assicurare un processo di colata regolare per ridurre turbolenze e schizzi nel flusso del metallo.

Inclusione di scorie (crosta)

L'inclusione di scorie (crosta) si riferisce a croste metalliche formatesi sulla superficie del getto a causa di scorie o ossidi intrappolati, che danno luogo a superfici irregolari. Questo difetto non solo compromette l'aspetto del getto, ma può anche indebolirne le proprietà meccaniche.

Cause: Le principali cause di inclusione/crosta di scoria sono il metallo fuso sporco contenente scorie o ossidi non puliti. Durante la colata, queste impurità rimangono intrappolate nel getto, formando difetti superficiali.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di inclusione/crosta di scorie, è possibile adottare le seguenti misure:

- Utilizzare sistemi di filtrazione durante il flusso del metallo fuso per rimuovere scorie e ossidi, garantendo la purezza del metallo.

- Eseguire la degassificazione per ridurre il contenuto di gas e impurità nel metallo fuso.

- Controllare rigorosamente la pulizia del metallo fuso per impedire che impurità entrino nel sistema di colata.

Spostamento/Disallineamento

Lo sfasamento/disallineamento si riferisce a difetti di spostamento del getto causati da un allineamento non corretto dello stampo. Questo difetto compromette la precisione dimensionale e l'uniformità estetica del getto, soprattutto nelle produzioni con requisiti di elevata precisione.

Cause: Le principali cause di disallineamento/spostamento sono lo spostamento dello stampo durante l'installazione o il funzionamento, o errori nell'installazione dello stampo. Inoltre, le vibrazioni durante la produzione possono causare disallineamenti dello stampo, innescando problemi di spostamento.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di spostamento/disallineamento, è possibile adottare le seguenti misure:

- Garantire un allineamento preciso dello stampo utilizzando strumenti e metodi di allineamento ad alta precisione.

- Incorporare meccanismi di bloccaggio nella progettazione dello stampo per evitare spostamenti durante la produzione.

- Adottare sistemi di installazione automatizzati per ridurre gli errori umani e migliorare la precisione e la coerenza dell'installazione degli stampi.

Flash, pinne e bave

Bave, alette e sbavature sono sporgenze metalliche eccessive lungo la linea di separazione del getto. Questi difetti non solo incidono sull'aspetto del getto, ma aumentano anche il carico di lavoro per le lavorazioni successive.

Cause: Le cause principali di bave, alette e sbavature sono una forza di serraggio insufficiente dello stampo o la fuoriuscita di metallo dalla linea di giunzione sottoposta ad alta pressione. Inoltre, l'usura o il danneggiamento della linea di giunzione aggravano questi difetti.

Prevenzione e soluzioni: Per prevenire efficacemente la formazione di bave, alette e sbavature, è possibile adottare le seguenti misure:

- Ottimizzare la forza di serraggio dello stampo per garantire una perfetta aderenza della linea di separazione ed evitare la fuoriuscita di metallo.

- Eseguire regolarmente la manutenzione e la riparazione della linea di separazione per evitare guasti alla tenuta dovuti a usura o danni.

- Controllare la pressione di iniezione per evitare che una pressione eccessiva provochi la fuoriuscita di metallo dalla linea di separazione.

Deformazione

La deformazione si riferisce a variazioni di forma del getto dopo la solidificazione dovute a tensioni non uniformi o residui termici. Questo difetto può causare deviazioni dimensionali nel getto, compromettendone l'assemblaggio e la funzionalità.

Cause: Le principali cause di deformazione sono la distribuzione non uniforme delle tensioni durante il raffreddamento o l'influenza del calore residuo. Le differenze nelle velocità di raffreddamento portano a un ritiro non uniforme in diverse aree del getto, innescando cambiamenti di forma.

Prevenzione e soluzioni: Per prevenire efficacemente i difetti di deformazione, è possibile adottare le seguenti misure:

- Ottenere un raffreddamento uniforme ottimizzando la progettazione del sistema di raffreddamento per ridurre la concentrazione di stress durante il raffreddamento.

- Aggiungere strutture di supporto nel progetto di fusione per migliorare la stabilità della forma.

- Utilizzare la ricottura post-elaborazione per rilasciare le tensioni residue e ripristinare la stabilità della forma del getto.

Conclusione

Per ridurre al minimo i difetti di fusione, è necessario un approccio integrato che combini scienza dei materiali e ingegneria di processo. La chiave per produrre getti pressofusi di alta qualità risiede in strategie complete di controllo dei difetti durante l'intero ciclo produttivo. Ciò include revisioni approfondite della progettazione, parametri di processo ottimizzati e rigorosi processi di ispezione per garantire una qualità costante del prodotto.

Come uno dei principali produttori di pressofusione, Yonglihao Machinery adotta un approccio sistematico per analizzare approfonditamente le interrelazioni tra difetti di fusione, come porosità e ritiro. Sappiamo che le modifiche per prevenire un difetto possono influenzare la formazione di altri. Collaborando con noi, potrete beneficiare della nostra competenza nella prevenzione dei difetti, delle tecnologie di produzione avanzate e del nostro impegno nel fornire componenti che soddisfano i più rigorosi standard qualitativi.

Contattateci subito per servizi di lavorazione professionale dei pezzi che consentano ai vostri prodotti di raggiungere standard qualitativi più elevati!

Domande frequenti

Quali sono i tipi di difetti più comuni nella pressofusione?

I difetti più comuni nella pressofusione includono porosità (come fori e soffiature sotto la superficie), ritiro (come ritiro aperto e chiuso), chiusure fredde, sbavature e rotture a caldo. Questi difetti derivano spesso da parametri di processo inadeguati, come problemi di controllo della temperatura o della pressione, che compromettono la resistenza e l'aspetto del prodotto. L'identificazione e l'ottimizzazione tempestive possono ridurre efficacemente il tasso di occorrenza.

Come prevenire efficacemente i difetti di porosità?

La chiave per prevenire la porosità Ottimizzare il trattamento del metallo fuso, ad esempio utilizzando tecniche di degasaggio e pressofusione sotto vuoto per rimuovere i gas disciolti. Allo stesso tempo, garantire sistemi di ventilazione efficienti per ridurre l'intrappolamento dei gas.

Qual è la causa principale dei difetti di restringimento?

I difetti di ritiro sono causati principalmente da variazioni di volume durante la solidificazione del metallo e da un raffreddamento non uniforme, che spesso si verificano in aree con pareti spesse. Evitare sezioni spesse isolate in fase di progettazione e utilizzare software di simulazione per prevedere i modelli di solidificazione può alleviare significativamente il problema.

Come evitare i difetti di chiusura a freddo?

Le chiusure a freddo derivano da una fusione insufficiente dei flussi metallici, solitamente dovuta a basse temperature o a turbolenza eccessiva. Le strategie di prevenzione includono il mantenimento della temperatura del metallo fuso, l'ottimizzazione dei sistemi di iniezione per il flusso laminare e la regolazione delle velocità di iniezione.

Qual è la soluzione per i difetti di flash?

Le sbavature sono causate da una forza di serraggio insufficiente o dall'usura dello stampo, con conseguente traboccamento eccessivo di metallo. Le soluzioni includono la manutenzione regolare dello stampo, calcoli precisi della forza di serraggio e il controllo della pressione di iniezione.