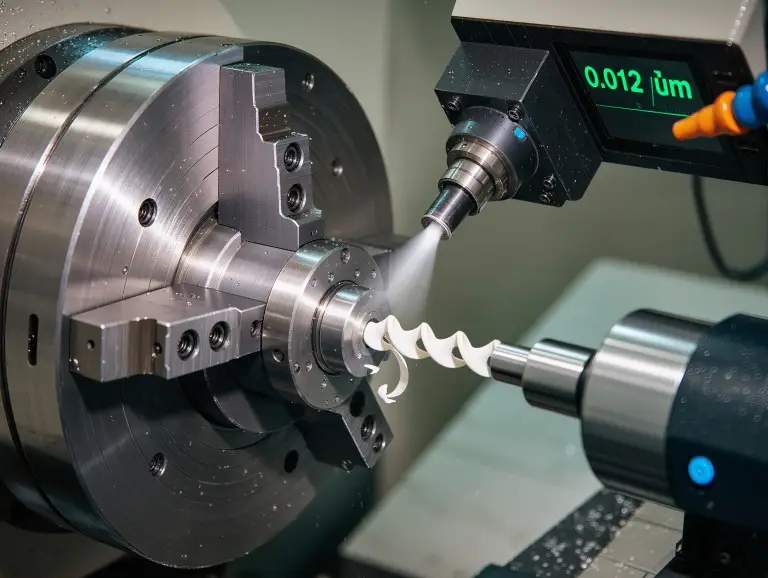

El mandrilado es un proceso clave en la fabricación de piezas mecánicas. Afecta directamente el ajuste y funcionamiento de los componentes. Como proceso de precisión, el mandrilado mejora considerablemente la calidad del agujero. En ingeniería de precisión, un simple agujero es mucho más que un simple agujero. Cumple con estándares precisos mediante el mandrilado. Este método utiliza herramientas rotativas para eliminar material. Puede alcanzar tolerancias de hasta 0,001 pulgadas. Esto es mucho mejor que el taladrado estándar.

El mecanizado por mandrilado es una técnica precisa de perforación de agujeros. Se utiliza para expandir y terminar agujeros existentes. Esto crea tamaños, formas y acabados superficiales de alta precisión. Con el crecimiento de... Fresado CNC en línea Gracias a las plataformas digitales avanzadas, el acceso a servicios de mandrinado y mecanizado de alta calidad es más cómodo que nunca. Este artículo explicará su definición y sus diferencias con otros métodos. También abordará sus principios, tipos, herramientas y parámetros. Analizaremos sus ventajas y desventajas, desafíos y usos. Esto ayudará a los lectores a comprender la tecnología desde un nivel básico hasta uno avanzado.

¿Qué es el mecanizado por mandrilado?

La esencia del mandrinado consiste en usar una herramienta para expandir o terminar agujeros existentes. Esto garantiza que el agujero tenga un diámetro preciso y una superficie de alta calidad. El mandrinado comienza con agujeros realizados mediante taladrado, fundición o forjado. Se utiliza una herramienta de un solo filo para eliminar material de la pared interior. Esto ajusta el tamaño del agujero. El proceso requiere un control preciso para evitar que los defectos del primer agujero se agraven. En Yonglihao Machinery, solemos expandir agujeros de fundición por encima de 20%. Mantenemos el error de coaxialidad dentro de 0,01 mm.

Sus principales objetivos son obtener orificios de tamaño preciso. También busca mejorar la rectitud y redondez del orificio (precisión geométrica). Otro objetivo es lograr un mejor acabado superficial. El mandrinado permite controlar la rugosidad superficial por debajo de Ra 0,8 μm. Esto mejora la vida útil de la pieza. No solo facilita el ajuste de las piezas, sino que también reduce el desgaste futuro. Por ejemplo, al trabajar con piezas de aleación de aluminio, garantiza la simetría del orificio, lo que evita problemas durante el ensamblaje.

Diferencias entre el mandrilado y otros métodos de mecanizado

El mandrinado se diferencia de otros métodos de mecanizado. Se centra en el acabado de agujeros existentes. No crea nuevos agujeros ni mecaniza superficies externas. Esto ayuda a los usuarios a evitar confusiones. Al comparar métodos, podemos demostrar la función única del mandrinado. Esto garantiza la elección del proceso correcto.

Perforación vs. perforación

La principal diferencia entre el mandrilado y la perforación radica en su función. El mandrilado crea el primer agujero desde cero. El mandrilado añade el toque final para reparar y ampliar agujeros existentes. El taladrado utiliza brocas de múltiples filos para eliminar material rápidamente. Sus tolerancias suelen rondar los 0,02 pulgadas. La superficie suele ser rugosa y puede estar descentrada. El mandrilado utiliza herramientas de un solo filo para obtener tolerancias de 0,0005 pulgadas. Es ideal para trabajos que requieren alta precisión. Por ejemplo, en nuestros proyectos, el mandrilado justo después de la perforación puede corregir errores iniciales. Esto mejora la precisión general.

Aburrido vs. Escariado

La diferencia entre el mandrinado y el escariado radica en su capacidad. El escariado ajusta principalmente el tamaño y el acabado. No corrige errores importantes de posicionamiento del agujero. Sin embargo, el mandrinado puede eliminar más material y corregir la geometría del agujero. El escariado utiliza herramientas de múltiples filos. Se utiliza únicamente para agujeros que ya están cerca de su tamaño final. Su tolerancia es de aproximadamente 0,001 pulgadas. El mandrinado puede corregir agujeros descentrados, ampliar sus diámetros y mejorar su alineación. En nuestro trabajo, solemos utilizar el mandrinado para el ajuste principal. Posteriormente, utilizamos el escariado para el acabado final. Esto garantiza que el acabado superficial alcance un Ra de 0,8 μm.

Aburrido vs. Torneado

El mandrilado es similar al torneado cilíndrico interior. Se diferencia del torneado, que mecaniza superficies externas. En el mandrilado, la pieza suele estar inmóvil (en una fresadora o mandrinadora). O bien, la herramienta está inmóvil (en un torno). El torneado gira la pieza para eliminar material de su superficie exterior. El mandrilado se centra en los agujeros interiores, con la herramienta girando y avanzando. Esto hace que el mandrilado sea ideal para la precisión interior, como en agujeros cilíndricos. En nuestro taller, solemos utilizar el mandrilado de torno para piezas cilíndricas. Esto ayuda a reducir la vibración.

|

Método de mecanizado |

Función principal |

Tipo de herramienta |

Tolerancia típica |

Escenarios aplicables |

|---|---|---|---|---|

|

Aburrido |

Refinar los agujeros existentes, ampliar el diámetro, corregir la geometría |

Herramienta de un solo filo |

0,0005 pulgadas |

Componentes de precisión, como orificios para cilindros. |

|

Perforación |

Crear agujeros iniciales |

Broca multifilo |

0,02 pulgadas |

Mecanizado rápido de desbaste |

|

Escariado |

Ajustar el tamaño y el acabado |

Herramienta multifilo |

0,001 pulgadas |

Agujeros cerca del tamaño final |

|

Torneado |

Mecanizado exterior |

Herramienta fija |

Dependiendo de la situación |

superficies exteriores cilíndricas |

Principios de funcionamiento y flujo del proceso de mecanizado de mandrilado

El principio de funcionamiento del mandrinado se basa en el movimiento. La herramienta y la pieza se mueven una respecto a la otra. Esto permite una extracción precisa del material. El flujo del proceso consta de varios pasos. Estos pasos garantizan una mejora gradual del mecanizado de grueso a fino.

Principio básico de funcionamiento

El principio básico es simple. La herramienta de corte gira alrededor del eje del orificio. Simultáneamente, avanza a lo largo de dicho eje. Su filo único corta el material de la pared interior, expandiendo así el diámetro del orificio. Este movimiento relativo garantiza una extracción uniforme del material y evita tensiones desiguales. La herramienta está diseñada para una interacción precisa con la pieza de trabajo, lo que permite una extracción precisa del material. Existen diferentes métodos, como los utilizados en tornos y fresadoras. La elección depende de las necesidades específicas. Por ejemplo, en el mandrinado con torno, la pieza gira. En el mandrinado con fresadora, la herramienta gira. Esto es útil para formas complejas. El método de fresado es más flexible. Funciona bien con piezas asimétricas y reduce los errores.

Pasos principales del mecanizado por mandrilado

Los pasos principales incluyen la sujeción, el premecanizado, el mandrinado de desbaste y el mandrinado de acabado. Estos pasos garantizan eficiencia y alta calidad. A continuación, se presenta una lista numerada:

- Sujeción de la pieza de trabajoEl posicionamiento y la fijación de la pieza son importantes. Esto garantiza que esté alineada con el eje de la máquina. Cualquier desalineación aumentará los errores. Utilizamos utillajes de precisión para controlar los errores con una precisión de 0,01 mm.

- PremecanizadoEsto garantiza que haya un agujero inicial (taladrado o fundido). Este paso proporciona las dimensiones iniciales y evita tener que empezar desde una pieza sólida.

- Mandrinado en bruto (desbaste)Este paso elimina rápidamente una gran cantidad de material. También corrige la rectitud del agujero. Utilizamos velocidades de avance más altas para aproximarnos al tamaño final.

- Acabado aburrido (acabado)Este paso utiliza un avance bajo y una velocidad alta. Consigue las tolerancias finales y la calidad superficial. Se centra en la precisión. Puede lograr un acabado superficial inferior a Ra 0,8 μm.

En nuestros proyectos aeroespaciales, optimizamos estos pasos. Esto redujo la rugosidad superficial de Ra 1,6 μm a Ra 0,8 μm.

Principales tipos de mecanizado por mandrilado

Los principales tipos de mandrinado se basan en la máquina y el proceso. Satisfacen diferentes necesidades y niveles de precisión. El uso de procesos verticales, horizontales y específicos cubre todas las necesidades.

A continuación se muestra una tabla de los tipos:

|

Tipo |

Subcategoría |

Escenarios aplicables |

Ventajas |

|---|---|---|---|

|

Por máquina |

Mandrinado vertical |

Piezas de trabajo grandes y pesadas (como carcasas de turbinas) |

Alta estabilidad, reduce el impacto de la gravedad. |

|

Por máquina |

Perforación horizontal |

Mecanizado de agujeros largos (como cilindros de motor) |

Fuerte flexibilidad, alta precisión. |

|

Por máquina |

Mandrinado CNC |

Producción por lotes |

Tolerancia de ±0,0005 pulgadas, automatización |

|

Por proceso |

Mandrilado de línea |

Corrección de orificios coaxiales (como los orificios del cigüeñal) |

Alineación precisa |

|

Por proceso |

Aburrimiento de espalda |

Mecanizado de características internas |

Evitar interferencias externas |

Clasificación por tipo de máquina

El mandrilado se divide en vertical, horizontal y CNC según la máquina. Cada uno tiene su propio uso óptimo.

- Mandrinado vertical: Esto es ideal para piezas grandes y pesadas. La pieza gira, lo que proporciona estabilidad. Es adecuado para piezas grandes como carcasas de turbinas. También reduce el efecto de la gravedad.

- Perforación horizontalEs ideal para mecanizar agujeros largos. La herramienta gira, lo que ofrece gran flexibilidad. Se utiliza a menudo en cilindros de motor y proporciona alta precisión.

- Mandrinado CNCEste es un proceso automatizado de alta precisión, controlado por un programa. Puede alcanzar una tolerancia de ±0,0005 pulgadas. Esto lo hace ideal para fabricar muchas piezas a la vez.

Clasificación por proceso de mecanizado

Los procesos incluyen mandrinado lineal y mandrinado a contramarcha. Estos se enfocan en estructuras de agujeros específicos.

- Mandrilado de líneaSe utiliza para corregir la alineación de los orificios en ambos extremos. Un ejemplo son los orificios del cigüeñal de un motor. Garantiza una alineación precisa y mejora la durabilidad.

- Aburrimiento de espaldaEste proceso expande un orificio desde la parte posterior. La herramienta pasa primero por el orificio. Es útil para las características internas y ayuda a evitar interferencias externas.

- Perforación de agujeros ciegos vs. perforación de agujeros pasantesLos agujeros ciegos requieren una eliminación cuidadosa de la viruta. Los agujeros pasantes permiten el paso completo de las herramientas. Se utilizan diferentes estrategias para evitar la deformación.

- Mandrinado de precisión y mandrinado con plantillaEl mandrinado de precisión busca una alta precisión. El mandrinado con plantilla se utiliza para trabajos con requisitos de posicionamiento muy estrictos.

Herramientas y equipos necesarios para el mecanizado de mandrilado

Las herramientas y equipos para mandrinar incluyen máquinas y componentes. Garantizan la precisión y eficiencia del proceso. La elección del equipo adecuado depende del tamaño de la pieza, el material y la precisión requerida.

Máquinas herramientas comunes

Las máquinas herramienta comunes incluyen tornos, fresadoras y mandrinadoras especializadas. Cada una ofrece funciones únicas. Los tornos giran la pieza de trabajo alrededor de un eje fijo. Crean agujeros precisos y retiran material. Se utilizan a menudo para agujeros interiores cilíndricos. Las fresadoras giran la herramienta alrededor de la pieza de trabajo. Son muy versátiles y adecuadas para formas complejas. En nuestro taller, solemos utilizar tornos para agujeros interiores sencillos. Utilizamos fresadoras para piezas irregulares. Las mandrinadoras especializadas están diseñadas para agujeros de alta precisión. Admiten piezas de gran tamaño.

Componentes de herramientas (Herramientas)

Los componentes de la herramienta incluyen barras de mandrinar, cabezales de mandrinar e insertos. Su elección afecta la rigidez y el rendimiento de corte. Las barras de mandrinar son el componente principal. Su material, como acero, carburo o barras amortiguadoras, afecta la estabilidad. Una barra larga puede causar vibraciones. Los cabezales de mandrinar son herramientas precisas para ajustar el diámetro del agujero. Permiten ajustes finos y mejoran la eficiencia. Los insertos son la parte de corte. El material (como el carburo de tungsteno) y la forma dependen de su dureza. Por ejemplo, al usar barras de mandrinar amortiguadoras, reducimos la vibración en 20% en el trabajo de agujeros profundos.

A continuación se muestra un resumen de los componentes de la herramienta:

|

Componente |

Descripción |

Factores clave de influencia |

|---|---|---|

|

Barra aburrida |

Sostiene la herramienta de corte |

Material, relación longitud-diámetro, rigidez |

|

Cabezal de mandrilado |

Mecanismo de diámetro ajustable |

Precisión de ajuste fino, versatilidad. |

|

Insertar |

Pieza de corte real |

Material, forma geométrica |

Parámetros clave de mecanizado y factores influyentes

Los parámetros clave del mecanizado incluyen la velocidad de corte, el avance y la profundidad de corte. Estos afectan directamente la eficiencia y la calidad. Factores como la relación longitud-diámetro y la rigidez deben controlarse. Esto ayuda a evitar problemas comunes.

Parámetros de corte

Los parámetros de corte principales son la velocidad de corte y el avance. Estos equilibran la eficiencia con el acabado final. Una velocidad de corte alta puede mejorar el acabado, pero desgasta la herramienta con mayor rapidez. El avance afecta la velocidad de extracción del material. La profundidad de corte es mayor en el mandrinado de desbaste para una extracción rápida. Es menor en el mandrinado de acabado para garantizar la precisión. Por ejemplo, en materiales de carburo, un avance más lento puede prolongar la vida útil de la herramienta en 15%. Optimizar estos parámetros puede reducir la rugosidad superficial a Ra 0,8 μm. En nuestros proyectos, ajustar la velocidad redujo el tiempo de producción en 10%.

Factores clave que influyen en la calidad

Los factores clave que afectan la calidad incluyen la relación longitud-diámetro (relación L/D). Este es el factor más importante y determina la estabilidad de la herramienta. Una relación superior a 4:1 puede causar vibraciones fácilmente, lo que resulta en una superficie rugosa. La rigidez de la máquina y la pieza de trabajo también ayuda a evitar las vibraciones. Los utillajes de precisión pueden aumentar su resistencia. La evacuación de virutas y la refrigeración también son importantes, especialmente en agujeros ciegos, para evitar daños por calor. El uso de refrigerante puede reducir la acumulación de calor y prolongar la vida útil de la herramienta.

A continuación se muestra una lista de factores influyentes:

- Relación longitud-diámetroManténgalo por debajo de 4:1 para reducir la flexión de la herramienta.

- Rigidez:Mejorar la forma en que se sujetan la máquina y la pieza de trabajo para reducir la vibración.

- Eliminación de virutas y enfriamiento:Maneje bien las virutas para evitar obstrucciones y sobrecalentamiento.

|

Parámetro/Factor |

Descripción |

Valor/rango típico |

Influencia |

Sugerencias de optimización |

|---|---|---|---|---|

|

Velocidad de corte |

Velocidad de rotación de la herramienta |

Dependiendo del material |

Mejora el acabado, pero acelera el desgaste. |

Reducir en 20% los materiales de carburo |

|

Velocidad de alimentación |

Alimentación axial |

Más alto en mandrilado de desbaste, más bajo en mandrilado de acabado |

Tasa de eliminación de material |

Reducir para prolongar la vida útil de la herramienta |

|

Relación longitud-diámetro |

Longitud/diámetro de la herramienta |

<4:1 |

Estabilidad, evitar vibraciones. |

Mantener por debajo de 4:1 |

|

Rigidez |

Fijación de máquina/pieza de trabajo |

– |

Reducir la vibración |

Utilice accesorios de precisión |

Ventajas, desventajas y desafíos del mecanizado por mandrilado

Las ventajas y desventajas del mandrilado residen en equilibrar su alta precisión con sus desafíos. La vibración es uno de ellos. Comprenderlos ayuda a decidir cuándo utilizarlo.

Ventajas del aburrimiento

Las ventajas del mandrilado incluyen una alta precisión en los diámetros de los agujeros. Además, proporciona una excelente rectitud y alineación de los agujeros. Puede alcanzar tolerancias de 0,001 pulgadas, lo que resulta ideal para piezas que deben ajustarse firmemente. Permite mecanizar agujeros de gran diámetro que resultan difíciles de mecanizar con otras herramientas, como por ejemplo, agujeros cilíndricos de gran tamaño. Su excelente alineación reduce los fallos de montaje en 15%.

Limitaciones y desafíos

Las limitaciones y los desafíos incluyen la flexión y la vibración de la herramienta. La vibración es el mayor problema causado por los voladizos largos de la herramienta. El ciclo de mecanizado es más lento que el taladrado y el escariado. Requiere más tiempo. Los costos también son mayores. Requiere operadores cualificados y equipos específicos. Las soluciones incluyen el uso de barras amortiguadoras o el ajuste de parámetros para corregir la vibración. Por ejemplo, se puede reducir la velocidad de avance. En nuestro trabajo, estos métodos han reducido los problemas de vibración a valores inferiores. 10%. A pesar de estos desafíos, el taladrado es esencial en los campos de precisión.

A continuación se muestra una tabla de desafíos y soluciones:

|

Desafío |

Descripción |

Solución |

|---|---|---|

|

Vibración |

Causado por un voladizo largo |

Barras de amortiguación, optimizar parámetros |

|

Baja eficiencia |

Ciclo largo |

Automatización CNC |

|

Alto costo |

Requiere trabajadores calificados y equipo. |

Capacitación y actualizaciones de equipos |

Campos de aplicación típicos del mecanizado de mandrilado

El mandrilado se utiliza habitualmente en los sectores automotriz, aeroespacial y de maquinaria pesada. Garantiza la producción de componentes de precisión. En estas industrias, permite procesar agujeros complejos y mejorar el rendimiento.

- Industria automotrizSe utiliza en cilindros de motor y carcasas de transmisión. Garantiza un ajuste preciso de los pistones y mejora la eficiencia mediante 10%.

- AeroespacialSe utiliza para piezas de trenes de aterrizaje y carcasas de turbinas. Crea formas de alta precisión que soportan condiciones extremas.

- Maquinaria pesadaSe utiliza para plumas de excavadoras y asientos de cojinetes grandes. Permite posicionar los orificios con precisión para mejorar la capacidad de carga pesada.

Conclusión

El mecanizado por mandrilado es insustituible en la fabricación de precisión. Ofrece soluciones de alta precisión para la fabricación de agujeros. La elección de las herramientas y los parámetros adecuados es clave para el éxito. Esto garantiza tanto la calidad como la eficiencia.

Este proceso es sumamente preciso, con errores de tan solo 0,001 pulgadas. Además, proporciona un acabado superficial fino, con un Ra de tan solo 0,8 μm. Esto lo hace vital para las industrias que requieren piezas de alta calidad. Hemos analizado su definición, diferencias y principios. También hemos cubierto sus tipos, herramientas, parámetros, ventajas y desventajas, y usos. Esto demuestra la versatilidad del mandrinado, capaz de realizar tareas desde las más sencillas hasta las más complejas.

En Yonglihao Machinery somos expertos desde 2010. Nos centramos en hacer fabricación rápida. Proporcionamos Servicios de mecanizado CNC Y más, que admiten trabajos aburridos. La experiencia de nuestro equipo garantiza la máxima calidad. Contáctenos para saber cómo podemos ayudarle con sus necesidades.

Preguntas frecuentes

¿Qué es el mecanizado por mandrilado?

El mandrilado es un proceso de precisión. Utiliza una herramienta para ensanchar o terminar agujeros existentes. Estos agujeros pueden ser de taladrado, fundición o forjado. Su objetivo principal es obtener agujeros de tamaño preciso. También mejora la rectitud, redondez y geometría del agujero. Mejora el acabado superficial, alcanzando tolerancias de hasta 0,001 pulgadas.

¿Cuáles son las diferencias entre el mecanizado por mandrilado y otros métodos de mecanizado?

El mandrinado se centra en el acabado de los agujeros existentes. Esto difiere del taladrado, que crea los primeros agujeros. También difiere del escariado, que solo ajusta el tamaño y no corrige errores. El torneado trabaja en superficies externas. Por ejemplo, el mandrinado permite eliminar más material y corregir la geometría. Las tolerancias de taladrado suelen rondar las 0,02 pulgadas. La elección depende de la necesidad. En nuestros proyectos, taladrar primero y luego mandrinar puede mejorar considerablemente la precisión.

¿Cuáles son los pasos principales del mecanizado por mandrilado?

Los pasos principales consisten en sujetar la pieza para asegurar la alineación. A continuación, se realiza el premecanizado para preparar los agujeros iniciales. El mandrinado de desbaste elimina rápidamente el material y corrige la rectitud. El mandrinado de acabado utiliza un avance bajo y una velocidad alta. Consigue las tolerancias y la calidad superficial finales. Optimizar estos pasos puede reducir los errores.

¿Cómo resolver los desafíos más comunes en el mecanizado de mandrilado?

Los problemas comunes incluyen la vibración y la flexión de la herramienta. Estos suelen deberse a una herramienta de gran longitud. Se pueden solucionar mediante el uso de barras amortiguadoras. Optimizar los parámetros de corte, como reducir la velocidad de avance, también ayuda. Una refrigeración eficaz es otra solución. Estas soluciones pueden prolongar la vida útil de la herramienta. 15% y mejorar la eficiencia.

¿Para qué industrias es adecuado el mecanizado por mandrilado?

Es adecuado para la industria automotriz, en piezas como cilindros de motores. También se utiliza en la industria aeroespacial para carcasas de turbinas. También se utiliza en maquinaria pesada, como plumas de excavadoras. Proporciona mecanizado de agujeros de alta precisión en estos campos.