La planificación del fresado plano funciona mejor cuando se define el acoplamiento de los dientes, la superficie plana objetivo y la rigidez de la configuración antes de elegir una fresa. El fresado plano se utiliza cuando es necesario dimensionar un plano ancho como cara funcional o como referencia para pasos posteriores. Sin embargo, esta operación se vuelve impredecible si los equipos confunden términos, omiten comprobaciones de alineación o eligen una dirección de corte sin tener en cuenta la holgura y la fuerza de sujeción.

Este artículo se centra en el fresado plano como método periférico para crear superficies planas. Abordamos los términos, aclaramos malentendidos que conducen a malas decisiones y analizamos las ventajas y desventajas que influyen en las decisiones sobre la fresa y la configuración. También proporcionamos tablas de verificación y mapeo de defectos. Esto le ayuda a revisar y repetir el proceso en lugar de simplemente "afinarlo a ojo".“

Definición de fresado simple

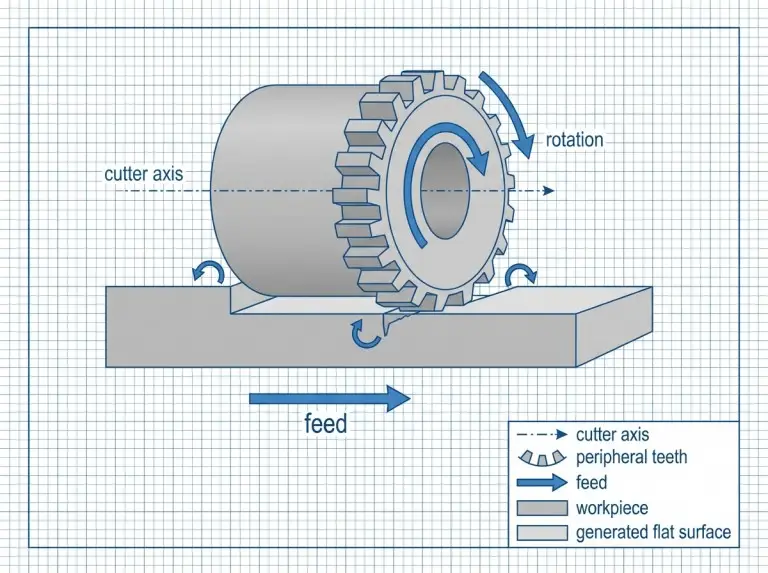

El fresado plano es una operación periférica. Crea una superficie plana con el eje de la fresa paralelo al plano mecanizado. Muchos talleres también lo denominan fresado de losas. A veces, el término "fresado de superficie" se usa con cierta ligereza. Por ello, el proceso debe definirse por el acoplamiento de la fresa, no solo por su nombre. Entendemos el fresado plano como un corte de largo recorrido con dientes periféricos. Prioriza la formación estable de viruta en una amplia área.

Utilice el fresado simple para crear una superficie ancha y plana. Esta superficie puede servir como referencia, cara de contacto o plano de espesor controlado. No es la mejor opción para cajeras, cavidades o contornos complejos. Estas características requieren herramientas y trayectorias diferentes. Un plan de proceso queda claro cuando el cursor indica la relación eje-superficie, el tipo de acoplamiento y la función de la superficie.

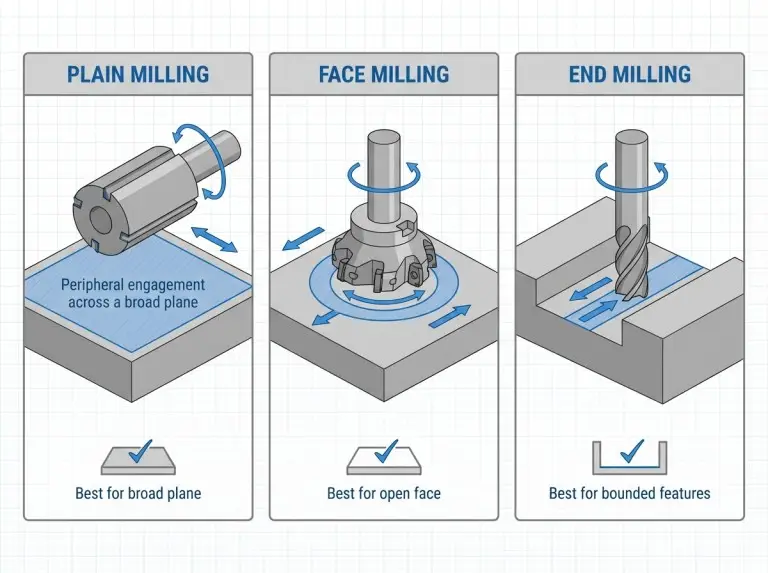

Tanto el fresado plano como el planeado crean superficies planas, pero funcionan de forma diferente. El planeado suele cortar perpendicularmente al eje de la herramienta. El fresado plano corta paralelo a él. Esto modifica el arco de contacto, la demanda de par y la textura de la superficie. El fresado de remates también puede crear superficies planas. Sin embargo, normalmente se opta por el fresado de remates cuando características como paredes o cavidades limitan la superficie o cuando el acceso es limitado.

Términos de fresado simple: Alineación de losas y superficies

El fresado plano y el fresado de losas suelen referirse a la misma familia de operaciones. El término “fresado de superficies” puede ser vago. Podría significar “crear una superficie” o ser sinónimo de fresado de losas. Compruebe siempre la intención. En caso de duda, descríbalo como “fresado plano de dientes periféricos con el eje de la herramienta paralelo a la superficie”.”

Fresado simple vs. planeado: planos y cobertura de ancho

El fresado plano es una buena opción cuando se puede barrer un plano amplio eficientemente con un soporte estable. El fresado frontal suele ser mejor cuando la configuración favorece un enfoque perpendicular al eje o cuando se necesita un patrón de acabado específico. La elección correcta depende de la apertura de la pieza, el alcance de la fresa y la rigidez.

Fresado simple vs. fresado frontal: más allá de los planos anchos

El fresado simple funciona mejor cuando la fresa tiene un recorrido despejado con un acoplamiento constante. Fresado de extremos Es práctico cuando protuberancias, paredes o aristas interrumpidas bloquean una fresa periférica ancha. Para mayor seguridad, primero verifique el acceso y la estabilidad. Luego, decida si el fresado simple se ajusta a la geometría de la pieza y a las necesidades de inspección.

Lectura adicional:Diferencia entre fresado de extremos y fresado frontal

Conceptos erróneos sobre el fresado simple: riesgos de reprocesamiento y descarte

Los problemas de calidad suelen deberse a atajos. Estos atajos ignoran la mecánica del acoplamiento y los límites de configuración. Los equipos suelen asumir que "cualquier superficie plana" significa que el fresado frontal es la única opción correcta. Esto genera expectativas incoherentes en cuanto a herramientas, rebabas y textura. Otro error es pensar que la velocidad del husillo solucionará la vibración. A menudo, la verdadera causa es la rigidez, la excentricidad o un soporte deficiente.

Un tercer error es creer que se pueden solucionar los problemas de configuración después de una primera pasada pesada de forma gratuita. El fresado simple carga la pieza en una dirección a lo largo de un recorrido largo. Una sujeción débil puede causar movimiento, conicidad o bandas de vibración. Estas son costosas de eliminar. Un mejor enfoque es verificar primero la alineación y la excentricidad. Luego, comience con una pasada controlada para comprobar la estabilidad.

“Concepto erróneo: ”Cualquier superficie plana equivale a fresado frontal”

Una superficie plana es un resultado, no una definición del proceso. Tanto el fresado plano como el planeado permiten lograr la planitud. Sin embargo, el acoplamiento de los dientes y la dirección de la fuerza difieren. Verifique su elección teniendo en cuenta la función de la superficie, los límites de acceso y los patrones de textura aceptables.

Más soluciones de RPM para el concepto erróneo de Chatter

La vibración se debe principalmente a la estabilidad, no a la velocidad. Cambiar la velocidad del husillo podría alejar un corte de la resonancia. Sin embargo, la velocidad también puede aumentar el calor y empeorar la vibración si el espesor de la viruta y el soporte son inestables. Compruebe el voladizo de la herramienta, la rigidez del montaje y el ancho de inserción antes de cambiar las variables de velocidad y avance.

Correcciones de configuración después de un error en la primera pasada

Una primera pasada pesada puede generar patrones de distorsión o vibración. La superficie podría verse "similar", pero la pieza podría perder margen de espesor. Podría requerir un retrabajo que rompa el plan. Una primera pasada controlada es la forma más segura de aumentar la extracción de material.

Selección de la herramienta de corte: configuración y parámetros en el fresado simple

La selección de una fresa simple solo funciona cuando se vincula la geometría y el montaje con la rigidez, la formación de viruta y la función de la superficie. El ancho de la fresa, el paso de diente, la hélice y el número de dientes afectan la fuerza de corte y el riesgo de vibración. El montaje es fundamental. Las fresas periféricas aumentan la excentricidad en recorridos largos.

Las guías prácticas suelen clasificar las fresas comunes en dos categorías: de alta resistencia para eliminar material y de baja resistencia para un mejor control del acabado. Esta distinción no garantiza resultados. Verifique su elección con los datos del fabricante de la herramienta y la capacidad de la máquina. Compare la estabilidad de acoplamiento, el margen de par y las expectativas de superficie.

La siguiente tabla resume la lógica de decisión.

|

Punto de decisión |

¿Qué comparar? |

Qué verificar antes de comprometerse |

|---|---|---|

|

Cortadora de servicio pesado vs. cortadora de servicio ligero |

Espaciado entre dientes y eliminación de material frente al control del acabado |

Evacuación de viruta, margen de par y estabilidad |

|

Soporte estilo árbol vs. soporte solo con soporte |

Rigidez del soporte frente a restricciones de acceso |

Extensión, longitud de voladizo y asentamiento de la interfaz |

|

Subida vs dirección convencional |

Dirección de fuerza, orientación de rebabas y juego |

Riesgo de reacción, dirección de la abrazadera y soporte de salida |

|

Compromiso más amplio vs. más pequeño |

Número de pasadas frente a fuerza de corte y margen de vibración |

Estabilidad durante una prueba y gestión del calor |

Intención gruesa vs. intención de acabado

Las fresas para arranque de viruta pesado utilizan menos empuñaduras por revolución. Las fresas para control de superficie utilizan más empuñaduras. Se basan en un espesor de viruta estable, no en la fuerza bruta. Verifique la intención con respecto a los estándares de material, rigidez e inspección.

Configuraciones montadas en árbol

Las configuraciones horizontales con soporte de mandril ofrecen un soporte sólido para fresas anchas si se controla la alineación. Las adaptaciones CNC también funcionan, pero es necesario verificar la rigidez de la interfaz del husillo y el descentramiento bajo carga. Considere el montaje como una variable que puede controlar. El descentramiento suele provocar patrones superficiales repetitivos.

Selección de la dirección de corte

El fresado ascendente puede reducir la fricción y lograr un acabado estable. Esto funciona cuando el estado de la máquina y la sujeción controlan el corte. El fresado convencional es más seguro cuando el juego puede arrastrar la pieza hacia la fresa. Elija la dirección que mejor se adapte a su máquina, fuerza de sujeción y tolerancia a las rebabas.

Compensaciones de parámetros

Considere el avance, la velocidad y el acoplamiento como un problema de formación de viruta y estabilidad. Un espesor de viruta insuficiente puede aumentar el roce y la acumulación de filos. Esto perjudica el acabado y desgasta la herramienta. Un acoplamiento excesivo puede sobrecargar la configuración y causar vibraciones. Reducir el acoplamiento suele ser la solución más sencilla.

Lectura adicional:¿Cómo seleccionar herramientas de corte para el mecanizado CNC?

Prevención de defectos en el fresado simple

Los resultados mejoran cuando las comprobaciones de configuración se centran en los modos de fallo conocidos. Un plano fresado simple suele servir de referencia para pasos posteriores. Un plano de referencia defectuoso provoca errores más adelante. La verificación es más rápida que la repetición del trabajo.

Utilice la siguiente lista de verificación antes y durante la primera pasada.

|

Qué verificar |

Por qué es importante el cheque |

¿Qué aspecto tiene lo “bueno”? |

|---|---|---|

|

Soporte de pieza de trabajo |

Las fuerzas largas pueden doblar secciones delgadas |

Los puntos de apoyo evitan la deflexión en todo el recorrido |

|

Dirección de la abrazadera |

La dirección de la fuerza cambia con la dirección del corte |

Las abrazaderas resisten la fuerza sin causar distorsión |

|

Dato y paralelismo |

La planitud depende de una referencia correcta |

Las superficies de referencia están limpias, asentadas y alineadas. |

|

Asiento del cortador |

Los pequeños errores de asiento se convierten en marcas repetidas |

Las superficies de asiento están limpias antes de apretarlas. |

|

Descentramiento en la periferia |

El descentramiento provoca cargas desiguales y líneas |

Se mide y corrige el descentramiento |

|

Voladizo de la herramienta |

El voladizo aumenta el riesgo de vibraciones |

El voladizo se minimiza dentro de unos límites |

|

Evacuación de viruta |

El recorte de virutas crea riesgo de quemaduras |

Las virutas se limpian de forma fiable; el material de refrigeración se adapta a las necesidades |

|

Validación de primer paso |

Una prueba que pasa revela estabilidad de forma segura |

La primera pasada se ejecuta sin vibraciones ni texturas extrañas. |

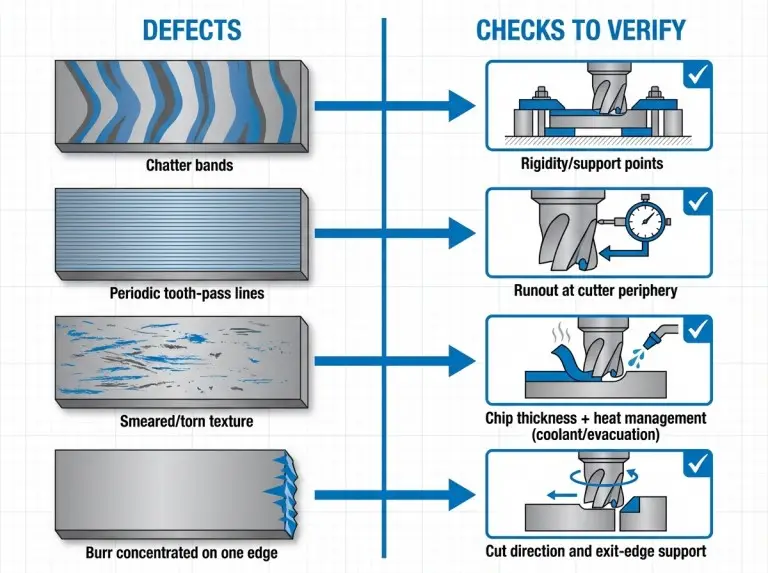

Diagnosticar defectos es más rápido cuando se relacionan los síntomas con las posibles causas. Esto evita cambiar las variables aleatoriamente. Cambie una palanca de estabilidad a la vez y confirme el efecto.

|

Síntoma |

Categoría de causa probable |

Primeras acciones de verificación a realizar |

|---|---|---|

|

Bandas de chatter |

Margen de rigidez o resonancia |

Verificar el soporte/sujeción, reducir el voladizo o el enganche |

|

líneas periódicas |

Descentramiento o carga desigual de los dientes |

Verifique el asiento, mida el descentramiento y verifique el estado del cortador. |

|

Textura manchada |

Frotamiento, acumulación de bordes o calor |

Verifique la intención del espesor de la viruta, el refrigerante y el estado del borde |

|

Rebabas en un borde |

Estado del borde de salida y dirección del corte |

Verificar ascenso vs convencional, soporte de salida y alimentación |

|

Desviación o conicidad del tamaño |

Movimiento o distorsión de la pieza de trabajo |

Verifique la distorsión de la abrazadera, el patrón de soporte y el dato |

Conclusión

En Yonglihao Machinery, Creemos que la fiabilidad de los resultados se obtiene mediante una verificación rigurosa. Tratamos cada operación de fresado simple como un plan repetible y documentado, que ajusta el agarre de la fresa, la rigidez y la dirección de corte directamente a los requisitos específicos de su proyecto.

Cuando manejamos su fresado CNC personalizado Para satisfacer sus necesidades, nuestro proceso es claro: definimos parámetros, verificamos la excentricidad y validamos la estabilidad con una prueba. Si su pieza requiere una superficie plana como plano de referencia crítico, utilizamos nuestras tablas de verificación como un estricto control de calidad. Al combinar sus requisitos de diseño con nuestras restricciones de configuración, logramos que el fresado simple sea predecible, preciso y de alta calidad como parte de nuestro... servicios de mecanizado CNC para cada prototipo que fabricamos.

Preguntas frecuentes

¿Cuál es la diferencia entre fresado simple y fresado frontal?

El fresado simple realiza cortes con el eje de la herramienta paralelo a la superficie. El fresado frontal realiza cortes con el eje perpendicular. Verifique su elección considerando el acceso, la estabilidad y la textura requerida. Si tiene dudas, indique los términos de compromiso en lugar de simplemente decir "frentado".“

¿El fresado simple es lo mismo que el fresado de losas o el fresado de superficies?

El fresado plano y el fresado de losas suelen describir la misma operación. El término "fresado superficial" puede ser ambiguo. Verifique el significado correcto indicando la orientación del eje de la fresa. Asegúrese de que los dientes periféricos sean los filos de corte primarios. Un lenguaje claro evita confusiones durante la inspección.

¿Cuándo conviene elegir fresado ascendente frente a fresado convencional en fresado simple?

Elija el fresado ascendente cuando el riesgo de holgura sea bajo y necesite un corte estable. Elija el fresado convencional si la holgura podría arrastrar la pieza hacia la fresa. Verifique su elección teniendo en cuenta el estado de la máquina, la dirección de la abrazadera y la tolerancia a la rebaba del filo de salida.

¿Qué comprobaciones de configuración son más importantes antes de la primera pasada?

La fiabilidad depende del soporte de la pieza y de la estabilidad de la sujeción en toda su longitud. A continuación, compruebe el montaje y la excentricidad de la fresa. La excentricidad provoca marcas superficiales y cargas irregulares. Realice una pasada de validación controlada para confirmar la estabilidad antes de aumentar el acoplamiento.

¿Qué suele provocar vibraciones o un acabado superficial deficiente en el fresado simple?

La vibración suele indicar baja rigidez, voladizo excesivo o mal acoplamiento. Un acabado deficiente puede deberse al descentramiento, al roce (bajo espesor de viruta) o al calor. Solucione el problema verificando primero el montaje y el soporte. Después, ajuste el acoplamiento y la formación de viruta. No modifique muchos parámetros a la vez.