El fresado elimina material con una fresa giratoria. La herramienta elegida determina la velocidad, la estabilidad y las características que se pueden crear. En la mayoría de los talleres, la elección se reduce a dos familias: fresas de planear y fresas de extremo.

Esta es la regla básica: utilice una fresa frontal para mecanizar caras planas grandes con rapidez. Utilice una fresa de extremo para crear ranuras, cavidades, resaltes, perfiles y características 3D con control. Las fresas de extremo a veces pueden refrentar una superficie, pero una fresa frontal no puede sustituir a una fresa de extremo para el mecanizado de características.

En Yonglihao Machinery, apoyamos Servicio de fresado CNCPara prototipos y piezas de producción. Cuando los clientes preguntan qué herramienta elegir, partimos de la geometría de la pieza y la rigidez de la máquina. Después, adaptamos la gama de fresas al trabajo.

¿Qué es una fresa frontal y qué es una fresa de extremo?

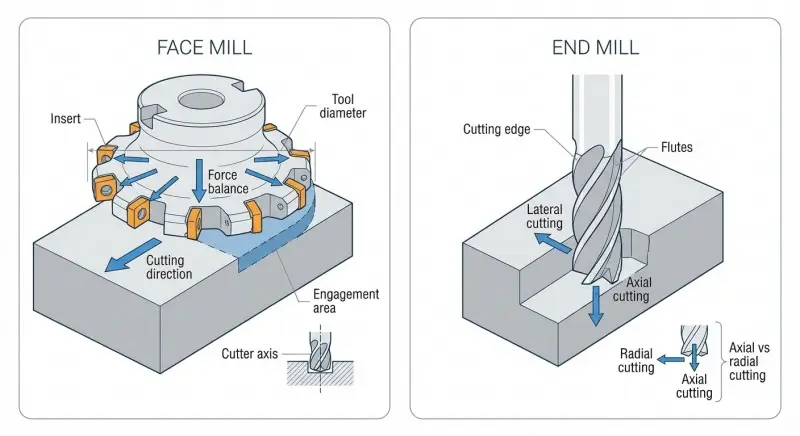

Una fresa frontal es una herramienta diseñada para mecanizar una superficie perpendicular al eje del husillo. Utiliza múltiples insertos o filos de corte para eliminar material a lo largo de una trayectoria amplia. Por ello, es la opción preferida para caras anchas y planas, y cortes de preparación.

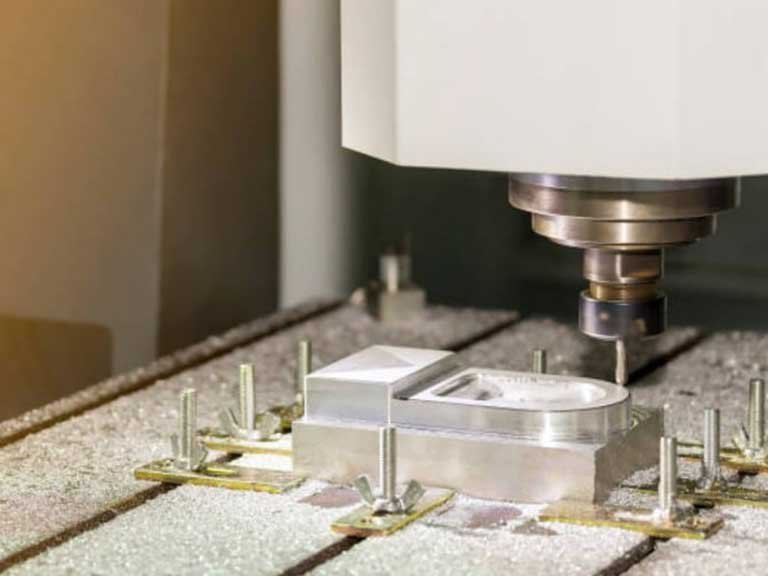

Fresado frontal La operación suele colocar la pieza de trabajo de forma que la cara objetivo quede perpendicular al eje de la herramienta. Se sujeta la pieza rígidamente, se selecciona una velocidad y avance de husillo estables, y se barre la superficie con la fresa. Se pueden producir varias caras en una o varias pasadas, según el ancho y el margen de material.

Fresa de extremo Es una fresa con filos de corte en el extremo y a lo largo de las estrías laterales. Puede cortar lateralmente y también axialmente para corte por inmersión o rampa, según el tipo de herramienta. Esto la convierte en la opción ideal para cavidades, ranuras, hombros, contornos y troqueles.

El fresado de remates mantiene la herramienta ocupada en un área más pequeña que el fresado frontal. Esto mejora el acceso y el control de las características, pero también significa que las fuerzas se concentran en una fresa más pequeña. La deflexión y la vibración de la herramienta se convierten rápidamente en los límites, especialmente con un voladizo largo.

Geometría de la herramienta y comportamiento de corte

La verdadera diferencia no radica solo en el fresado. Se trata de la ubicación de los filos de corte y la cantidad de la herramienta que trabaja simultáneamente. Esto determina la dirección de corte, el equilibrio de fuerzas, el espesor de la viruta, el calor y la estabilidad.

Una fresa de planear lleva insertos de gran diámetro. Cubre un área amplia, distribuye la carga entre múltiples filos y, con un ajuste correcto, tiende a funcionar con fuerzas equilibradas. Esto mejora la estabilidad en caras grandes y la productividad cuando se necesita eliminar material rápidamente.

Una fresa de extremo tiene un diámetro menor y estrías que cortan lateralmente y en la punta. Puede penetrar en zonas estrechas y crear características de profundidad. Esta versatilidad se debe a la sensibilidad al sobresalto, la rigidez de la herramienta y la evacuación de viruta, especialmente en cavidades profundas y ranuras estrechas.

La forma del filo de la herramienta también es importante. Las fresas de planear suelen utilizar insertos reemplazables, lo que garantiza un rendimiento constante y un mantenimiento sencillo. Las fresas de extremo suelen ser herramientas sólidas y, según la estrategia de herramientas, pueden requerir reafilado o reemplazo.

Si solo recuerda un punto geométrico, recuerde esto: las fresas de planear están diseñadas para refrentar superficies. Las fresas de extremo están diseñadas para dar forma a los detalles. Esa sola línea evita la mayoría de las elecciones incorrectas de herramientas.

Fresa frontal vs. fresa de extremo: Lista de verificación para comparar el rendimiento

Para tomar una decisión clara, compare ambas herramientas con la misma lista de verificación. El objetivo no es clasificarlas, sino comparar la resistencia de la herramienta con los requisitos de la pieza.

A continuación se muestra una comparación compacta que puede utilizar durante la planificación del proceso.

| Factor de decisión | Fresa de cara (resistencia típica) | Fresa de extremo (resistencia típica) |

|---|---|---|

| Mejor salida | Grandes caras planas, pasadas de preparación y acabado. | Bolsillos, ranuras, hombros, perfiles, contornos. |

| Tendencia a la eliminación de material | Más alto en caras anchas | Más bajo en caras anchas, mejor para los rasgos |

| Tendencia del acabado superficial | Muy buena planitud y uniformidad en las caras. | Muy bueno en características y contornos, depende del tipo de herramienta. |

| Acceso | Necesita cara abierta y espacio libre. | Alcanza espacios reducidos y características internas. |

| Comportamiento de profundidad | Ideal para cortes faciales de superficiales a moderados. | Puede cortar características más profundas, limitadas por la rigidez y la evacuación de viruta. |

| Sensibilidad a la rigidez | Necesita una configuración rígida debido al diámetro y las fuerzas de la cortadora. | Sensible a la protuberancia y la deflexión, especialmente en bolsillos profundos. |

| Forma típica de la herramienta | Fresas insertadas (fácil reemplazo de filo) | Fresas de extremo sólido o insertado (muchas geometrías) |

Esta tabla es una guía, no una ley. Una fresa de extremo pequeño puede mecanizar una cara pequeña. Una fresa de planear puede crear cavidades poco profundas si la geometría lo permite. Sin embargo, el ajuste óptimo se mantiene constante.

¿Cuándo utilizar cada herramienta?

Si la pieza tiene una cara grande que requiere ensamblaje, sellado o alineación, se recomienda el fresado frontal. Esto permite una eliminación de material más rápida y una planitud más predecible. Además, se reduce el tiempo de ciclo cuando hay mucha área por cubrir.

Utilice una fresadora de caras cuando su objetivo sea nivelar una superficie, eliminar la cascarilla o preparar una cara de referencia antes de trabajar en las características. Esto es común en bastidores, bases de máquinas, carcasas tipo motor y placas de fijación. La superficie fresada se convierte en la referencia para el resto del programa.

Elija una fresa de extremo cuando la pieza requiera geometría interna. Ranuras, cavidades, resaltes, chaveteros y contornos 2.5D o 3D son áreas de aplicación de las fresas de extremo. La herramienta puede cortar en las paredes laterales, rebajar en Z y seguir una trayectoria de perfil con precisión.

El fresado frontal también es la mejor opción cuando la superficie presenta roturas debido a características existentes. Una fresa frontal necesita espacio libre y un área de barrido limpio. Si la cara presenta protuberancias, nervaduras u orificios cerca de la trayectoria de corte, una fresa frontal ofrece un acceso más seguro y un mejor control.

En muchos trabajos reales, ambas herramientas pertenecen al mismo programa. Primero se fresa la cara de referencia, luego se fresan las características y finalmente se acaban las caras o salientes críticos. Esta secuencia reduce el error de acumulación, ya que los cortes posteriores hacen referencia a una superficie plana verificada.

En Yonglihao Machinery, solemos planificar el trabajo así: crear referencias estables desde el principio, luego cortar las características con un enganche controlado y, finalmente, terminar las interfaces críticas. Esto mantiene la inspección predecible.

Factores de configuración que cambian el resultado

La rigidez de la máquina no es un detalle menor. Determina si el corte es suave o ruidoso, y si la superficie es estable u ondulada. El planeado puede generar fuerzas elevadas debido a un amplio empalme, por lo que un husillo rígido y una fijación sólida son importantes.

El fresado frontal es más sensible a la deflexión de la herramienta. Las herramientas de menor diámetro y con un voladizo largo se comportan como un resorte. Si la herramienta se dobla, se pierde tamaño, rectitud de la pared y calidad superficial. Por eso, las cavidades profundas y las paredes delgadas requieren una planificación adicional.

La sujeción es la segunda gran ventaja. Una fresa de planear puede empujar la pieza si la sujeción es débil, lo que perjudica la planitud. Las fresas de extremo pueden vibrar o arrastrar virutas hacia el corte si la pieza vibra, lo que daña los bordes y deja marcas.

La elección del material modifica la formación de viruta y el calor. El aluminio puede acumularse en los filos si no se cuenta con una buena evacuación de viruta y una estrategia de refrigeración adecuada. Los aceros duros aumentan el desgaste y requieren un enganche estable para evitar el astillado. La familia de herramientas correcta sigue siendo válida, pero el margen de error se reduce.

La evacuación de virutas suele ser la limitación oculta del fresado de extremos. Las cavidades profundas y las ranuras estrechas atrapan las virutas, aumentan la temperatura y provocan un recorte. Si las virutas no pueden salir, la vida útil de la herramienta se reduce drásticamente y el acabado se degrada rápidamente.

Si está eligiendo entre más rápido y más seguro, elija primero la estabilidad. Un corte estable le permite aumentar el forraje más adelante. Un corte inestable nunca es eficiente.

Problemas comunes y soluciones rápidas

Las vibraciones o vibraciones en una superficie fresada suelen indicar poca rigidez, un enganche incorrecto o un filo desafilado. Reduzca el voladizo, mejore la sujeción y revise el estado de la plaquita. Si la superficie presenta ondas repetidas, estabilícela primero antes de aumentar la velocidad.

La rotura de la herramienta durante el fresado frontal suele deberse a un exceso de saliente o acumulación de viruta. Reduzca la proyección de la herramienta, abra la estrategia de alojamiento y mejore la evacuación de la viruta. Una herramienta que no puede evacuar la viruta genera su propio desperdicio.

Un acabado superficial deficiente en el planeado puede deberse a insertos irregulares, una configuración incorrecta de la herramienta o un avance inconsistente. Verifique el asentamiento del inserto, utilice un avance uniforme en toda la cara y evite detenerse en la superficie. Una marca de tope suele ser un problema de control del proceso, no de material.

Los errores de tamaño en las paredes o ranuras suelen indicar deflexión en el fresado. Reduzca el acoplamiento radial, utilice una herramienta más rígida o divida el desbaste y el acabado. Una pasada de acabado ligera con acoplamiento estable suele corregir la rectitud de la pared.

Si no se controla el calor, pueden producirse quemaduras, decoloración o deformaciones. Mejore el suministro de refrigerante y evite volver a cortar las virutas. En materiales duros, un acoplamiento inestable puede generar picos de calor locales y dañar el filo rápidamente.

Estas correcciones se basan en el mismo principio: controlan la rigidez, el acoplamiento y el flujo de viruta. La familia de fresas funciona cuando el sistema lo permite.

Conclusión

Una fresa frontal es la mejor herramienta para caras grandes y abiertas, donde la productividad y la planitud son cruciales. Una fresa de extremo es la mejor herramienta para características donde el acceso, la profundidad y el control del contorno determinan el resultado. Las fresas de extremo a veces pueden refrentar áreas pequeñas, pero no pueden reemplazarlas en el mecanizado de características.

Si desea un flujo de trabajo sencillo, hágalo en este orden: establezca una cara de referencia plana, luego mecanice las características con fresas de extremo y, por último, termine las interfaces críticas. Yonglihao Machinery, Aplicamos esta lógica en toda nuestra servicios de mecanizado CNC para mantener el tiempo del ciclo, la precisión y la calidad de la superficie predecibles tanto para los prototipos como para las piezas de producción.

Preguntas frecuentes

¿Se puede fresar el frente con una fresa de extremo?

Sí, una fresa de extremo puede mecanizar una cara plana, especialmente en áreas pequeñas. Es una opción práctica cuando la holgura es limitada o la cara está interrumpida por características. Suele ser más lenta que una fresa de planear en caras abiertas grandes.

¿Puede una fresadora de cara realizar tareas de fresado de extremos como ranuras y cavidades?

En la mayoría de los casos, no. Una fresa de planear está diseñada para barrer caras abiertas, no para crear una geometría interna estrecha. Puede crear rebajes poco profundos cuando la geometría es abierta, pero no puede sustituir a una fresa de extremo para cajeras, ranuras, resaltes y perfiles.

¿Cuál es la diferencia más significativa entre una fresa de planear y una fresa de extremo?

La diferencia más significativa reside en la colocación y el empalme del filo de corte. Las fresas de planear cortan principalmente transversalmente con un empalme amplio. Las fresas de extremo cortan en el extremo y los laterales, lo que permite crear características de profundidad y trayectorias complejas.

¿Cuál da un mejor acabado superficial?

En caras planas grandes, una fresa de planear suele proporcionar una planitud más uniforme y un acabado más limpio. En características como cavidades, contornos y radios, una fresa de extremo es la herramienta ideal y puede ofrecer un acabado excelente cuando se controlan el agarre y la evacuación de viruta.

¿Cómo puedo elegir rápidamente entre fresado frontal y fresado de extremos?

Elija una fresa de planear cuando el objetivo principal sea una cara plana grande y una rápida eliminación de material. Elija una fresa de extremo cuando el objetivo principal sea la geometría: ranuras, cavidades, resaltes, perfiles o contornos. Si el trabajo requiere ambos, primero frese el plano de referencia y luego las características de la fresa de extremo.