Una buena decisión sobre una fresadora o torneado CNC comienza con una definición clara de los detalles de la pieza. Es necesario definir la geometría, las características críticas y los objetivos de configuración de la pieza antes de elegir una máquina. En Yonglihao Machinery, utilizamos este enfoque basado en la información de entrada. Las definiciones imprecisas de las piezas conducen a elecciones incorrectas de máquinas y a retrabajos evitables. Esta guía compara el fresado, el torneado y los métodos combinados de CNC. Analizaremos la mecánica, el ajuste de la pieza, los tipos de máquina y los pasos clave de verificación.

Tanto el fresado como el torneado CNC eliminan material de una pieza mediante controles programados. Los procesos suelen comenzar con un modelo CAD y un plan de trayectoria. Sin embargo, este artículo no enseña programación. En su lugar, nos centramos en las cuestiones a nivel de taller que afectan los resultados: qué gira, qué establece los puntos de referencia y qué debe mantenerse en una sola configuración.

Definición de términos de máquina

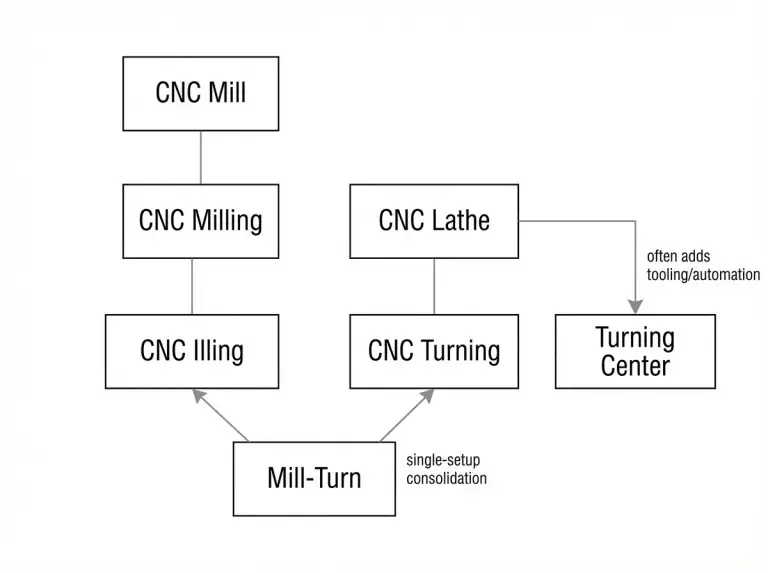

Etiquetas como fresadora, torno, centro de torneado y fresadora-torneadora pueden ser confusas. Un torno CNC, un torneado CNC y un centro de torneado tienen capacidades que se solapan. El torneado es la operación principal que crea geometría redonda alrededor del eje del husillo. "Torno" es el nombre común para este tipo de máquina. Un centro de torneado suele tener más herramientas y automatización, pero debe verificar sus capacidades basándose en las características de su pieza, no en términos de marketing.

Una fresadora CNC es un tipo de máquina, mientras que El fresado CNC es el proceso. En el fresado, una fresa giratoria retira material a medida que la máquina se desplaza a lo largo de diferentes ejes. El fresado suele considerarse el método por defecto, ya que funciona bien con muchas piezas prismáticas. Para evitar confusiones entre comillas, se indican los datos y características funcionales de la pieza antes de nombrar la máquina.

Una máquina de fresado-torneado combina capacidades. No siempre es una mejora. El fresado-torneado es óptimo cuando las características torneadas y fresadas deben estar estrechamente relacionadas sin necesidad de volver a sujetar la pieza. Aclaramos esto con antelación para que los equipos no opten por un proceso complejo cuando un proceso dividido y más sencillo sería suficiente.

Una comprobación sencilla consiste en preguntar si la pieza requiere características no relacionadas con el torneado que deban referenciar el eje de torneado en la misma configuración. Si tiene orificios transversales, planos o chaveteros que requieren una ubicación precisa respecto al eje del husillo, un centro de torneado con capacidades adicionales o un plan de fresado-torneado puede ser la opción adecuada. Si estas características no son críticas o admiten una segunda fijación, un proceso dividido suele ser más fácil de validar.

Mecánica de corte del fresado frente al torneado

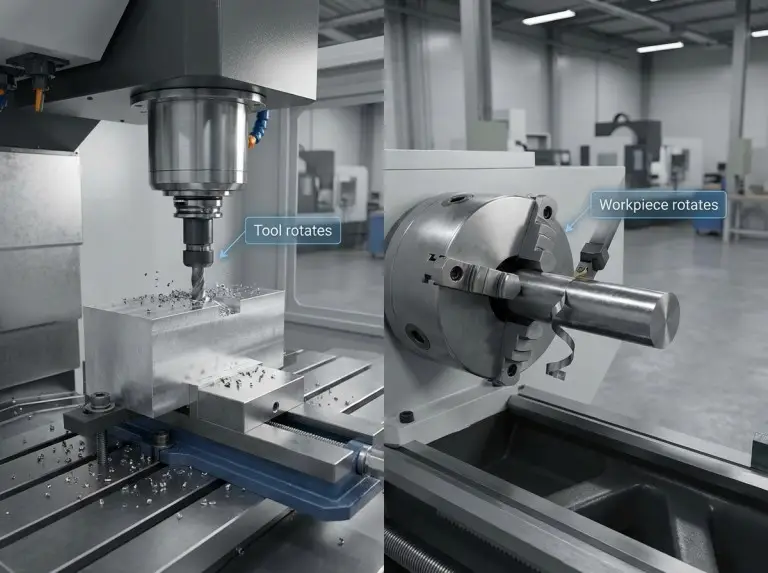

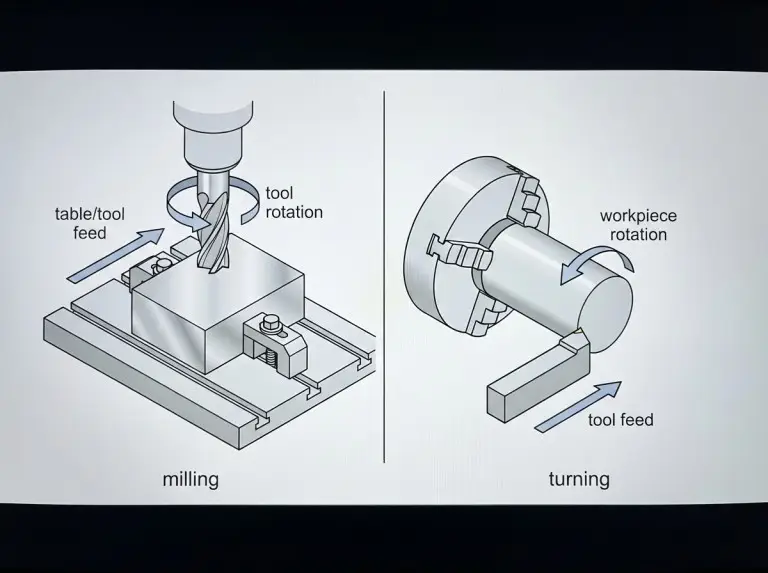

El fresado CNC utiliza una fresa giratoria para retirar material mientras un dispositivo sujeta la pieza. La fresa suele tener múltiples filos. La máquina avanza la herramienta o la mesa a lo largo de ejes programados para crear planos, cavidades, ranuras y perfiles. Consideramos que el fresado es la mejor opción para piezas prismáticas, donde los puntos de referencia planos controlan la función de la pieza.

Torneado CNC Gira la pieza de trabajo mientras una herramienta de corte la introduce. El torneado suele utilizar un solo filo para crear diámetros exteriores, interiores, caras y conicidades que comparten un mismo eje de rotación. Utilizamos el torneado cuando las características coaxiales y la redondez estable son las principales necesidades funcionales.

Estos diferentes mecanismos afectan el funcionamiento de los datos de referencia en la producción. El fresado depende de la repetibilidad de las fijaciones y de la transferencia de datos de referencia entre configuraciones para piezas con múltiples caras. El torneado se basa en el eje del husillo y en una estrategia de agarre controlada. La forma de reagarrar y sujetar la pieza suele determinar la calidad.

Geometría de la pieza y ajuste de características

La simetría radial es la forma más rápida de elegir entre torneado y fresado. Los ejes, bujes y piezas con forma de disco suelen ser adecuados para el torneado cuando las relaciones concéntricas son los principales factores funcionales. Seguimos comprobando si es necesario fresar alguna característica secundaria y si debe permanecer indexada al eje de torneado.

La geometría prismática es la forma más rápida de detectar el fresado. Las piezas con mayor cantidad de planos, cavidades y cavidades suelen ser adecuadas para el fresado. Comprobamos si las características redondas son cilindros funcionales o simplemente agujeros de paso que se pueden taladrar o interpolar.

Los tipos de características clave hacen que la selección sea más fiable que las etiquetas de la industria. Las superficies planas, las cavidades y las ranuras suelen indicar fresado. Las superficies cilíndricas, las superficies cónicas y los agujeros coaxiales suelen indicar torneado.

La necesidad de una sola configuración puede invalidar la opción obvia. Una pieza torneada podría tener planos fresados o características transversales. La ubicación de estas características con respecto al eje del husillo podría determinar el rendimiento de la pieza en un ensamblaje. Decidimos si dividir o combinar operaciones en función del riesgo de configuración y el plan de inspección, no solo de la conveniencia.

|

Entrada de decisión |

El fresado tiende a encajar cuando |

El giro tiende a encajar cuando |

Lo que verificamos a continuación |

|---|---|---|---|

|

Geometría primaria |

Predominan los datos prismáticos y planos |

La simetría radial predomina |

Datos funcionales y ejes de control |

|

Énfasis en las características |

Casquillos, ranuras, caras planas, perfiles |

OD/ID, conicidades, caras, ranuras concéntricas |

¿Qué características deben compartir una configuración? |

|

Principal factor de riesgo |

Alineación de múltiples caras en diferentes configuraciones |

Coaxialidad y estabilidad de re-agarre |

Plan de repetibilidad y soporte de la sujeción |

|

Enrutamiento típico |

Una o más configuraciones de fresado |

Girando con posibles operaciones secundarias |

Si la consolidación reduce el riesgo medible |

Tipos de máquinas para fresado y torneado

Elegir la máquina adecuada La familia es importante. Afecta el acceso, el número de configuraciones y la estabilidad. Agrupamos las familias por orientación del husillo, acceso al eje y soporte de la pieza. Esto ayuda a evitar comparar máquinas que resuelven problemas diferentes.

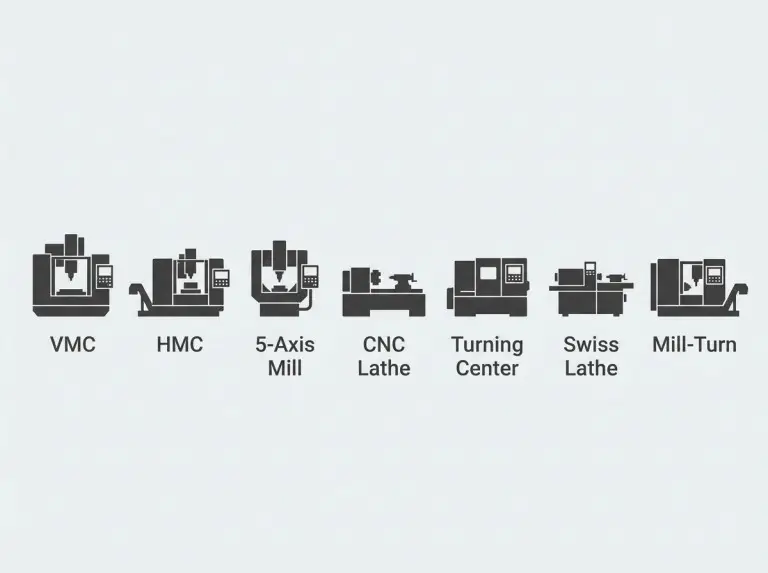

Centro de mecanizado vertical (VMC)

Un centro de mecanizado vertical (CMV) es adecuado para muchas piezas prismáticas con acceso superior. La configuración suele ser sencilla para taladrar, cajear y pulir. Comprobamos si la necesidad de múltiples caras obligará a reasegurar varias veces, lo que aumenta el riesgo de alineación. Un plan CMV funciona bien cuando el esquema de referencia y la repetibilidad de las fijaciones son claros.

Centro de mecanizado horizontal (HMC)

Un centro de mecanizado horizontal (CMH) es ideal para trabajos con múltiples caras. Permite presentar diferentes caras con una referencia uniforme. La evacuación de virutas también es mejor, ya que estas se alejan del corte. Consideramos un CMH cuando es necesario unir varias caras con una transferencia de referencia predecible.

Fresadora de cinco ejes

Una fresadora de cinco ejes añade acceso angular que reduce la necesidad de reaprietes. Esto resulta útil cuando las características se ubican en varias caras o se requiere acceso angular compuesto. Elegimos el fresado de cinco ejes por la reducción del acceso y la configuración, no porque más ejes sean siempre mejores. La planificación del trabajo en cinco ejes también implica la necesidad de colisiones y verificación.

Torno CNC y centro de torneado

Un torno CNC es la plataforma básica para tornear piezas rotativas. Un centro de torneado puede añadir funciones para características secundarias. Utilizamos esta familia de máquinas cuando las relaciones coaxiales rigen la función y el eje del husillo es la referencia principal. La sujeción y el soporte suelen determinar los resultados del torneado más que el propio nombre de la máquina.

Torno tipo suizo

Un torno de tipo suizo sujeta piezas pequeñas y largas guiando la pieza cerca de la zona de corte. Esto reduce la deflexión cuando la relación longitud-diámetro hace inestable el mandril estándar. Consideramos el fresado suizo cuando la estabilidad de las secciones delgadas es la principal limitación. Esta máquina es eficaz para familias de piezas específicas, no para todas las piezas torneadas.

Centro multitarea de fresado y torneado

Un centro de fresado y torneado se adapta a piezas principalmente rotacionales, pero que incluyen características fresadas que requieren referenciar el eje de torneado con precisión. El valor reside en la combinación de configuraciones y el control de indexación. Optamos por esta opción cuando la reapriete es el principal riesgo de calidad. Esta consolidación también aumenta la complejidad del enrutamiento y la verificación.

Torno multihusillo

Un torno multihusillo se utiliza para torneado de gran volumen. Utiliza operaciones paralelas para reducir el tiempo por pieza. La decisión se basa en la estrategia de producción, no solo en la geometría. Consideramos esto como una opción de optimización posterior que requiere una demanda estable y una gestión rigurosa de las herramientas.

Plataformas de giro con láser integrado

Estas plataformas combinan el torneado con operaciones láser para flujos de trabajo específicos. Su valor reside generalmente en la reducción de las entregas o pasos secundarios para ciertas piezas. Consideramos esto como una opción de nicho y verificamos que el paso láser sea realmente necesario para la pieza.

Lectura adicional:Tipos más comunes de máquinas CNC

Pasos de verificación para evitar la sobreconfiguración

Una selección fiable comienza con la información de la pieza, no con las características de la máquina. Decidimos el enrutamiento basándonos en datos funcionales, características críticas, número de configuraciones y el método de inspección. Esto evita elegir una máquina compleja cuando la pieza no la necesita.

El número de configuraciones es un factor de riesgo práctico. Cada abrazadera adicional puede añadir errores de alineación y daños por manipulación. Verificamos qué relaciones de características deben establecerse en una configuración para proteger el funcionamiento de la pieza.

El comportamiento del material es otro paso de verificación. La dureza, la ductilidad y la sensibilidad térmica pueden modificar la estabilidad y el riesgo superficial. Verificamos la calidad exacta del material, la forma del material y las necesidades superficiales antes de finalizar el proceso.

Una capacidad compleja no siempre es la mejor opción para una pieza sencilla. Una sobreconfiguración puede aumentar el esfuerzo de programación e inspección sin mejorar los resultados funcionales. Lo evitamos ajustando la capacidad mínima viable a las necesidades reales de la pieza.

Conclusión

Comparar fresadoras y torneados CNC es eficaz cuando la elección se basa en la geometría de la pieza, las relaciones entre características y el riesgo de configuración. Separamos las opciones de fresado, torneado y fresado-torneado con un flujo consistente. Primero, se aclara la mecánica. Luego, se mapea el ajuste geométrico, se selecciona una familia de máquinas y se verifica la viabilidad de la configuración y la inspección. Este enfoque mantiene las decisiones alineadas con las necesidades funcionales, no con las etiquetas genéricas de las máquinas.

Para obtener una cotización limpia y una recomendación de ruta de un Servicio de fresado CNC en China Proveedor: proporcione un plano o modelo 3D, las especificaciones del material, las tolerancias críticas, los requisitos de superficie, la cantidad esperada y las características que deben incluirse en una configuración. Utilizamos esta información para encontrar la solución adecuada sin complicar demasiado.

Lectura adicional:

Preguntas frecuentes

¿Cuál es la principal diferencia entre el fresado y el torneado CNC?

El fresado CNC gira la herramienta de corte, mientras que el torneado CNC gira la pieza de trabajo. El fresado se utiliza a menudo para piezas prismáticas con planos y cavidades. El torneado suele ser adecuado para piezas con características predominantemente concéntricas. La mejor opción depende de los datos funcionales y los objetivos de configuración.

¿Cuándo se debe tornear primero una pieza y luego fresarla?

Una pieza debe tornearse primero cuando la geometría concéntrica define su función y el eje del husillo es la referencia principal. A continuación, se puede fresar para características como planos o agujeros transversales. Esta división debe verificarse mediante la forma en que se sujetará e inspeccionará la pieza.

¿Cuándo tiene sentido utilizar una máquina fresadora-torneadora?

Una máquina de fresado-torneado es útil cuando las características torneadas y fresadas deben mantenerse estrechamente relacionadas en una misma configuración. La consolidación es óptima cuando la re-sujeción crea un riesgo inaceptable de alineación o manipulación. El beneficio depende de las relaciones entre las características y del método de inspección.

¿Es un torno CNC lo mismo que un centro de torneado?

Un torno CNC es la máquina básica para tornear. Un centro de torneado suele ofrecer más herramientas y opciones de automatización. Los términos se solapan, por lo que debe verificar la capacidad según las operaciones requeridas y el método de sujeción. Evitamos confusiones enumerando las características en lugar de basarnos en etiquetas.

¿Cómo influyen la geometría y las características en la elección de la máquina?

La simetría radial favorece el torneado, mientras que la geometría prismática sugiere fresado. Las características específicas refinan la decisión. Por ejemplo, las cavidades y los perfiles planos son adecuados para el fresado, mientras que los conos y los agujeros coaxiales son adecuados para el torneado. El fresado final debe verificarse para determinar qué características deben compartir una configuración.

¿Qué información debo proporcionar para elegir la ruta CNC adecuada?

Una definición completa de la pieza requiere un plano o modelo, la especificación del material, las tolerancias críticas y los requisitos de superficie. El rango de cantidad y la forma del stock también influyen en la estrategia de configuración. Utilizamos esta información para determinar la capacidad mínima viable y evitar la sobreconfiguración.