Beim Fräsen wird Material mit einem rotierenden Fräser abgetragen. Die Wahl des Werkzeugs bestimmt Geschwindigkeit, Stabilität und die herstellbaren Bearbeitungsformen. In den meisten Betrieben stehen im Wesentlichen zwei Werkzeugtypen zur Verfügung: Planfräser und Schaftfräser.

Hier die Grundregel: Verwenden Sie einen Planfräser für die schnelle Bearbeitung großer, ebener Flächen. Mit einem Schaftfräser lassen sich Nuten, Taschen, Absätze, Profile und 3D-Elemente präzise herstellen. Schaftfräser können zwar auch zum Planfräsen eingesetzt werden, jedoch ist ein Planfräser für die Bearbeitung von Konturen unersetzlich.

Bei Yonglihao Machinery unterstützen wir CNC-FrässerviceFür Prototypen und Serienteile. Wenn Kunden fragen, welches Werkzeug sie wählen sollen, orientieren wir uns an der Teilegeometrie und der Steifigkeit der Maschine. Anschließend wählen wir die passende Fräserfamilie für den jeweiligen Auftrag aus.

Was ist ein Planfräser und was ist ein Schaftfräser?

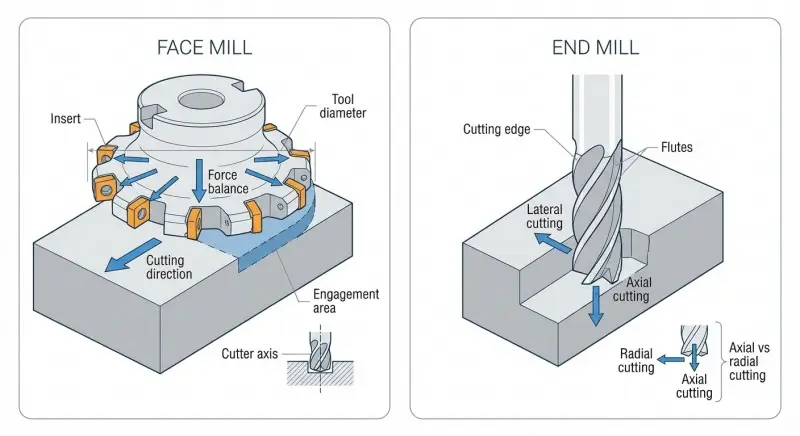

Ein Planfräser ist ein Fräser, der zur Bearbeitung von Flächen senkrecht zur Spindelachse dient. Er verwendet mehrere Wendeschneidplatten oder Schneidkanten, um Material über einen breiten Schnittbereich abzutragen. Daher ist er die erste Wahl für breite, ebene Flächen und Vorbereitungsschnitte.

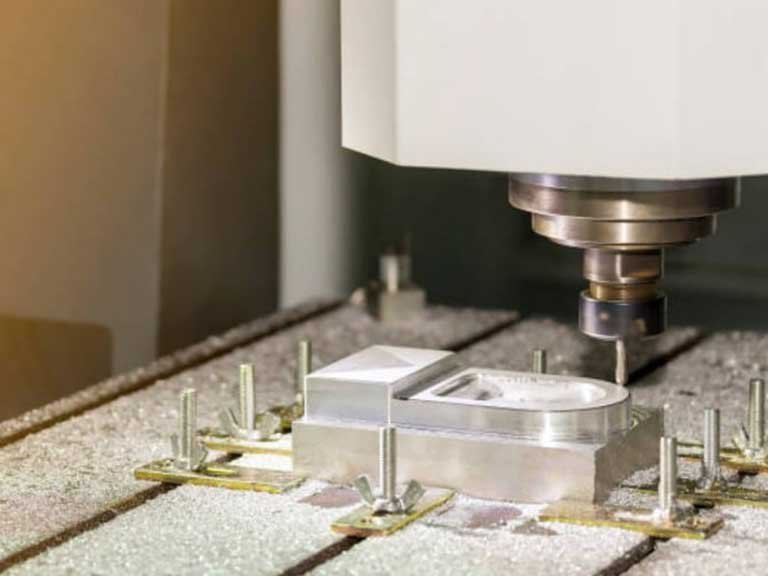

Planfräsen Beim Bearbeitungsverfahren wird das Werkstück so positioniert, dass die Zielfläche senkrecht zur Werkzeugachse steht. Das Werkstück wird fest eingespannt, eine konstante Spindeldrehzahl und ein konstanter Vorschub eingestellt und der Fräser über die Oberfläche geführt. Je nach Breite und Aufmaß können mehrere Flächen in einem oder wenigen Durchgängen bearbeitet werden.

Schaftfräser Es handelt sich um einen Fräser mit Schneidkanten an der Stirnseite und entlang der seitlichen Nuten. Je nach Werkzeugtyp kann er seitlich schneiden und auch axial zum Eintauchen oder Rampenschneiden eingesetzt werden. Dadurch ist er die erste Wahl für Taschen, Nuten, Absätze, Konturen und Matrizenmerkmale.

Beim Stirnfräsen ist der Eingriffsbereich des Werkzeugs kleiner als beim Planfräsen. Dies verbessert die Zugänglichkeit und die Formgebung, führt aber auch dazu, dass die Kräfte auf einen kleineren Fräser konzentriert werden. Werkzeugdurchbiegung und Vibrationen stoßen schneller an die Grenzen, insbesondere bei großen Auskragungen.

Werkzeuggeometrie und Schneidverhalten

Der eigentliche Unterschied liegt nicht nur im Vergleich der Fräsverfahren. Entscheidend ist die Position der Schneidkanten und der Anteil des Werkzeugs, der gleichzeitig mit dem Werkstück in Eingriff kommt. Dies bestimmt Schnittrichtung, Kraftverteilung, Spandicke, Wärmeentwicklung und Stabilität.

Eine Planfräsmaschine verwendet Wendeschneidplatten mit großem Durchmesser. Sie greift in einer großen Fläche ein, verteilt die Last auf mehrere Schneiden und arbeitet bei korrekter Einstellung mit gleichmäßigen Kräften. Dies verbessert die Stabilität bei großen Flächen und steigert die Produktivität beim schnellen Materialabtrag.

Ein Schaftfräser hat einen kleineren Durchmesser und Schneiden, die seitlich und an der Spitze schneiden. Er kann in enge Bereiche vordringen und Tiefenstrukturen erzeugen. Diese Vielseitigkeit geht einher mit einer gewissen Empfindlichkeit gegenüber Überstand, Werkzeugsteifigkeit und Spanabfuhr, insbesondere in tiefen Taschen und schmalen Nuten.

Auch die Schneidkantenform ist wichtig. Planfräser verwenden üblicherweise austauschbare Wendeschneidplatten, was eine gleichbleibende Leistung und einfache Wartung ermöglicht. Schaftfräser sind oft Vollwerkzeuge und müssen je nach Werkzeugstrategie bei Verschleiß nachgeschliffen oder ersetzt werden.

Wenn Sie sich nur einen geometrischen Grundsatz merken müssen, dann diesen: Planfräser sind für die Bearbeitung von Flächen ausgelegt. Schaftfräser hingegen für die Bearbeitung von Details. Diese einfache Regel verhindert die meisten Fehlentscheidungen bei der Werkzeugwahl.

Planfräser vs. Schaftfräser: Checkliste zum Leistungsvergleich

Für eine fundierte Entscheidung vergleichen Sie beide Werkzeuge anhand derselben Checkliste. Ziel ist es nicht, sie zu bewerten, sondern die Stärken des jeweiligen Werkzeugs mit den Anforderungen Ihres Bauteils abzugleichen.

Nachfolgend finden Sie einen kompakten Vergleich, den Sie bei der Prozessplanung verwenden können.

| Entscheidungsfaktor | Planfräser (typische Festigkeit) | Schaftfräser (typische Festigkeit) |

|---|---|---|

| Optimale Leistung | Große, ebene Flächen, Vorbereitungs- und Endbearbeitungsgänge | Taschen, Schlitze, Schultern, Profile, Konturen |

| Tendenz zum Materialabtrag | Höher auf breiten Seiten | Niedriger bei breiten Gesichtern, besser für feine Gesichtszüge |

| Tendenz zur Oberflächenbeschaffenheit | Sehr gute Ebenheit und Gleichmäßigkeit der Oberflächen | Sehr gut bei Konturen und Details, abhängig vom Werkzeugtyp |

| Zugang | Erfordert freie Sicht und Luftzirkulation. | Erreicht enge Stellen und Innenbereiche |

| Tiefenverhalten | Am besten geeignet für flache bis mitteltiefe Gesichtshaarschnitte | Kann tiefere Strukturen schneiden, ist jedoch durch Steifigkeit und Spanabfuhr begrenzt. |

| Steifigkeitsempfindlichkeit | Aufgrund des Fräserdurchmessers und der einwirkenden Kräfte ist eine starre Konstruktion erforderlich. | Empfindlich gegenüber Überstand und Ablenkung, insbesondere in tiefen Taschen |

| Typische Werkzeugform | Eingesetzte Schneidmesser (einfacher Kantenwechsel) | Voll- oder Wendeschneidplatten-Schaftfräser (viele Geometrien) |

Diese Tabelle dient als Richtlinie, nicht als Gesetz. Ein kleiner Schaftfräser kann eine kleine Planfläche bearbeiten. Ein Planfräser kann flache Taschen erzeugen, sofern die Geometrie dies zulässt. Die optimale Passung bleibt jedoch konstant.

Wann verwendet man welches Werkzeug?

Bei Bauteilen mit großen Flächen, die für Montage, Abdichtung oder Ausrichtung entscheidend sind, empfiehlt sich das Planfräsen. Dadurch erzielen Sie einen schnelleren Materialabtrag und eine präzisere Planheitsberechnung. Zudem verkürzt sich die Zykluszeit bei großen Bearbeitungsflächen.

Verwenden Sie eine Planfräsmaschine, wenn Sie eine Oberfläche ebnen, Zunder entfernen oder eine Bezugsfläche für die Bearbeitung von Konturen vorbereiten möchten. Dies ist üblich bei Rahmen, Maschinenfundamenten, motorähnlichen Gehäusen und Vorrichtungsplatten. Die plangefräste Oberfläche dient als Referenz für den Rest des Programms.

Wählen Sie einen Schaftfräser, wenn das Werkstück eine Innengeometrie erfordert. Nuten, Taschen, Absätze, Keilnuten und 2,5D- oder 3D-Konturen sind typische Anwendungsgebiete für Schaftfräser. Das Werkzeug kann an den Seitenwänden schneiden, in Z-Richtung verjüngen und einem Profilpfad präzise folgen.

Das Schaftfräsen ist auch dann die bessere Wahl, wenn die Oberfläche durch vorhandene Merkmale unterbrochen ist. Ein Planfräser benötigt Freiraum und eine saubere Bearbeitungsfläche. Wenn die Planfläche Vorsprünge, Rippen oder Bohrungen in der Nähe der Schnittrichtung aufweist, bietet ein Schaftfräser einen sichereren Zugang und eine bessere Kontrolle.

In vielen praktischen Anwendungen gehören beide Werkzeuge in dasselbe Programm. Zuerst wird die Bezugsfläche plangefräst, dann werden die Konturen gefräst und anschließend kritische Flächen oder Vorsprünge fertig bearbeitet. Diese Reihenfolge reduziert den Stapelfehler, da die nachfolgenden Bearbeitungen auf einer geprüften, ebenen Fläche basieren.

Bei Yonglihao Machinery planen wir die Arbeit oft folgendermaßen: Wir erstellen frühzeitig stabile Bezugspunkte, bearbeiten dann die Merkmale mit kontrolliertem Eingriff und bearbeiten zuletzt die kritischen Schnittstellen. Dadurch bleibt die Inspektion vorhersehbar.

Einstellungsfaktoren, die das Ergebnis verändern

Die Maschinensteifigkeit ist kein Nebenaspekt. Sie entscheidet darüber, ob der Schnitt gleichmäßig oder geräuschvoll ist und ob die Oberfläche stabil oder wellig ist. Beim Planfräsen können aufgrund des großen Eingriffs hohe Kräfte entstehen, daher sind eine steife Spindel und eine solide Spannvorrichtung unerlässlich.

Das Stirnfräsen reagiert empfindlicher auf Werkzeugdurchbiegung. Werkzeuge mit kleinem Durchmesser und großem Vorschub verhalten sich wie eine Feder. Verbiegt sich das Werkzeug, verschlechtert sich die Materialstärke, die Wandgeradheit und die Oberflächenqualität. Daher erfordern tiefe Taschen und dünne Wände eine besonders sorgfältige Planung.

Die Werkstückspannung ist der zweite wichtige Hebel. Bei schwacher Spannung kann ein Planfräser das Werkstück verschieben, was die Planheit beeinträchtigt. Schaftfräser können rattern oder Späne in den Schnitt ziehen, wenn das Werkstück vibriert, was die Schneidkanten beschädigt und Spuren hinterlässt.

Die Materialwahl beeinflusst die Spanbildung und die Wärmeentwicklung. Aluminium kann sich ohne ausreichende Spanabfuhr und Kühlung an den Schneidkanten ablagern. Harte Stähle erhöhen den Verschleiß und erfordern einen stabilen Eingriff, um Ausbrüche zu vermeiden. Die Wahl des richtigen Werkzeugtyps bleibt zwar bestehen, der Spielraum für Fehler verringert sich jedoch.

Die Spanabfuhr ist beim Stirnfräsen oft der limitierende Faktor. Tiefe Taschen und schmale Nuten führen zu Späneneinschlüssen, erhöhter Wärmeentwicklung und Nachbearbeitung. Können die Späne nicht abgeführt werden, sinkt die Werkzeugstandzeit rapide und die Oberflächengüte verschlechtert sich schnell.

Wenn Sie zwischen schneller und sicherer wählen müssen, entscheiden Sie sich zuerst für einen stabilen Schnitt. Ein stabiler Schnitt ermöglicht es Ihnen, die Futtermenge später zu erhöhen. Ein instabiler Schnitt ist nie effizient.

Häufige Probleme und schnelle Lösungen

Rattern oder Vibrationen auf einer plangefrästen Oberfläche deuten in der Regel auf mangelnde Steifigkeit, fehlerhaften Eingriff oder eine stumpfe Schneide hin. Reduzieren Sie den Überstand, verbessern Sie die Einspannung und prüfen Sie den Zustand der Wendeschneidplatte. Weist die Oberfläche wiederkehrende Wellen auf, stabilisieren Sie sie zunächst, bevor Sie die Drehzahl erhöhen.

Werkzeugbruch beim Stirnfräsen entsteht häufig durch zu großen Werkzeugüberstand oder zu starke Spanbildung. Verkürzen Sie den Werkzeugüberstand, optimieren Sie die Werkzeugaufnahme und verbessern Sie die Spanabfuhr. Ein Werkzeug, das die Späne nicht abführen kann, verschwendet unnötig Material.

Eine schlechte Oberflächengüte beim Planfräsen kann durch ungleichmäßige Wendeschneidplatten, falsche Werkzeugeinstellung oder ungleichmäßigen Vorschub verursacht werden. Prüfen Sie den korrekten Sitz der Wendeschneidplatte, verwenden Sie einen gleichmäßigen Vorschub über die gesamte Planfläche und vermeiden Sie Stopps auf der Oberfläche. Eine Stoppmarke deutet in der Regel auf ein Problem der Prozesssteuerung und nicht auf ein Materialproblem hin.

Maßabweichungen an Wänden oder Nuten deuten oft auf Durchbiegung beim Stirnfräsen hin. Reduzieren Sie den radialen Eingriff, verwenden Sie ein steiferes Werkzeug oder trennen Sie Schruppen und Schlichten. Ein leichter Schlichtgang mit stabilem Eingriff behebt häufig die Wandgeradheit.

Bei unzureichender Wärmeableitung können Verbrennungen, Verfärbungen oder Verformungen auftreten. Verbessern Sie die Kühlmittelzufuhr und vermeiden Sie das erneute Schneiden von Spänen. Bei harten Werkstoffen kann ein instabiler Eingriff zu lokalen Hitzespitzen führen und die Schneide schnell beschädigen.

Diese Korrekturen folgen demselben Prinzip: Kontrolle von Steifigkeit, Eingriff und Spanfluss. Die Fräserfamilie funktioniert nur, wenn das System sie unterstützt.

Abschluss

Für große, offene Flächen, bei denen Produktivität und Planheit entscheidend sind, eignet sich ein Planfräser am besten. Ein Schaftfräser ist hingegen das optimale Werkzeug für Konturen, bei denen Zugänglichkeit, Schnitttiefe und Konturkontrolle das Ergebnis bestimmen. Schaftfräser können zwar auch kleinere Flächen bearbeiten, Planfräser sind jedoch für die Bearbeitung von Konturen unersetzlich.

Für einen einfachen Arbeitsablauf gehen Sie in dieser Reihenfolge vor. Zuerst erstellen Sie eine ebene Bezugsfläche, dann bearbeiten Sie die Konturen mit Schaftfräsern und zuletzt die kritischen Schnittstellen. Yonglihao Machinery, Wir wenden diese Logik auf unser gesamtes Unternehmen an. CNC-Bearbeitungsdienstleistungen um Zykluszeit, Genauigkeit und Oberflächenqualität sowohl für Prototypen als auch für Serienteile vorhersehbar zu halten.

Häufig gestellte Fragen

Kann man mit einem Schaftfräser eine Planfräse durchführen?

Ja, ein Schaftfräser kann eine ebene Fläche bearbeiten, insbesondere bei kleinen Flächen. Er ist eine praktische Wahl, wenn der Freiraum begrenzt ist oder die Fläche durch Konturen unterbrochen wird. Bei großen, offenen Flächen ist er in der Regel langsamer als ein Planfräser.

Kann eine Planfräsmaschine Stirnfräsarbeiten wie Nuten und Taschen durchführen?

In den meisten Fällen nein. Ein Planfräser ist für das Fräsen offener Flächen konzipiert, nicht für die Herstellung enger Innengeometrien. Er kann zwar flache Aussparungen bei offenen Geometrien erzeugen, aber er kann einen Schaftfräser für Taschen, Nuten, Absätze und Profile nicht ersetzen.

Worin besteht der bedeutendste Unterschied zwischen einem Planfräser und einem Schaftfräser?

Der bedeutendste Unterschied liegt in der Position und dem Eingriff der Schneide. Planfräser bearbeiten hauptsächlich quer zur Stirnfläche mit großem Eingriff. Schaftfräser bearbeiten die Stirn- und Seitenflächen, wodurch sich Tiefenstrukturen und komplexe Kurven erzeugen lassen.

Welches Material ergibt die bessere Oberflächengüte?

Bei großen, ebenen Flächen erzielt ein Planfräser in der Regel eine gleichmäßigere Planheit und eine sauberere Oberflächengüte. Bei Konturen wie Taschen, Radien und Radien ist ein Schaftfräser das richtige Werkzeug und liefert bei kontrolliertem Eingriff und Spanabfuhr hervorragende Ergebnisse.

Wie kann ich schnell zwischen Planfräsen und Stirnfräsen entscheiden?

Wählen Sie einen Planfräser, wenn es vor allem auf eine große, ebene Fläche und schnellen Materialabtrag ankommt. Verwenden Sie einen Schaftfräser, wenn die Geometrie im Vordergrund steht: Nuten, Taschen, Absätze, Profile oder Konturen. Falls beides erforderlich ist, fräsen Sie zuerst die Bezugsfläche plan und anschließend die Konturen mit dem Schaftfräser.