选择合适的数控铣床或车床,首先要明确零件的详细信息。在选择机床之前,您需要定义零件的几何形状、关键特征和设置目标。在 Yonglihao Machinery,我们采用这种以输入为先的方法。模糊的零件定义会导致错误的机床选择和不必要的返工。本指南将比较数控铣削、车削和组合加工方法。我们将探讨机械原理、零件配合、机床类型和关键验证步骤。.

数控铣削和车削都是利用程序控制从工件上去除材料。加工过程通常从CAD模型和刀具路径规划开始。然而,本文并不讲解编程。相反,我们将重点放在影响加工结果的车间层面问题上:哪些部件旋转、如何设定基准以及一次装夹中需要夹持哪些部件。.

定义机器术语

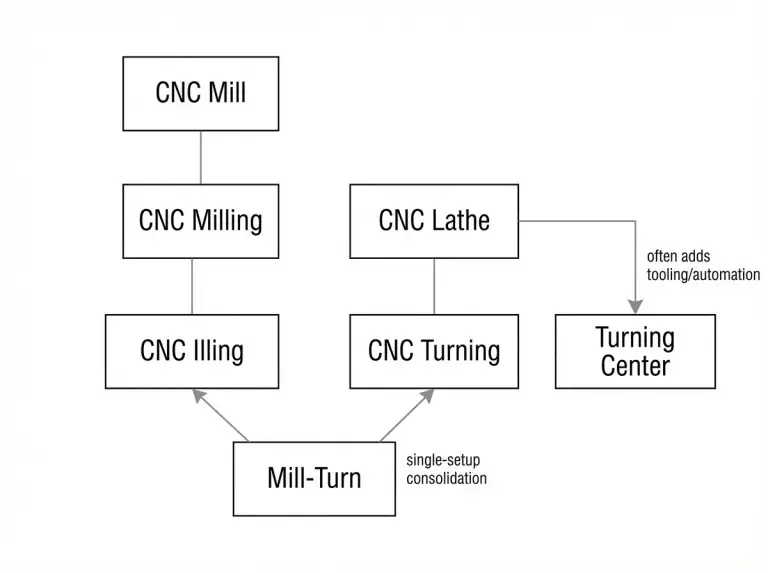

铣床、车床、车削中心和车铣复合机等术语可能会让人困惑。数控车床、数控车削和车削中心的功能有所重叠。车削是围绕主轴轴线加工圆形几何形状的核心操作。“车床”是这类机床的常用名称。车削中心通常拥有更多的刀具和自动化程度,但您应该根据零件的特征而非市场宣传术语来验证其功能。.

CNC铣床是一种机床类型,而 数控铣削是……. 在铣削加工中,旋转的刀具随着机器沿不同轴向移动而去除材料。人们通常将铣削视为默认加工方法,因为它适用于许多棱柱形零件。为了避免引用中的混淆,我们在列出机器名称之前,会先列出零件的功能参数和特征。.

车铣复合机床结合了多种加工功能,但并非总是升级之选。车铣复合机床最适用于车削和铣削特征紧密相关且无需重新夹紧工件的情况。我们尽早明确这一点,是为了避免团队在明明可以使用更简单的分步加工工艺的情况下,却选择了复杂的工艺流程。.

一个简单的检查方法是询问零件是否需要非车削特征,且这些特征必须在同一工装中与车削轴线对齐。如果零件包含需要与主轴轴线精确定位的十字孔、平面或键槽,那么配备额外功能的车削中心或车铣复合加工方案可能是合适的选择。如果这些特征并非至关重要,或者可以使用第二个夹具,那么分体加工通常更容易验证。.

铣削与车削的切削力学

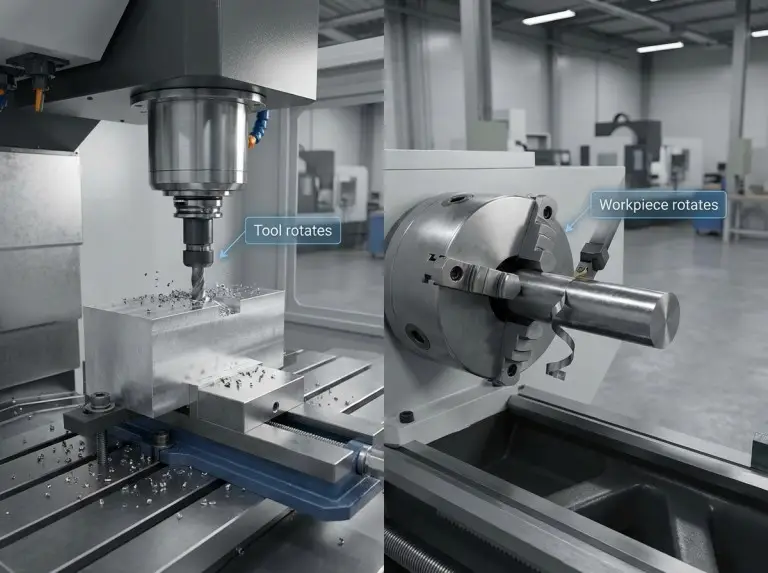

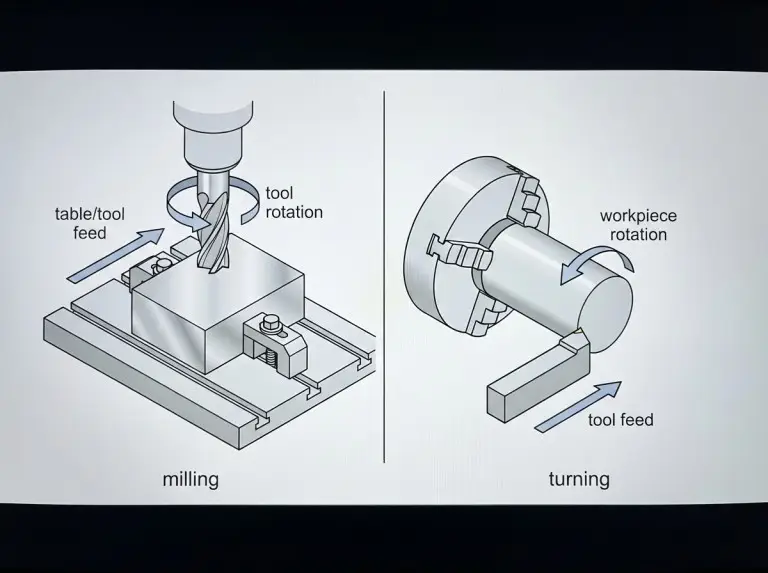

数控铣削使用旋转刀具去除材料,夹具则固定工件。刀具通常具有多个刃口。机床沿预设的轴线移动刀具或工作台,从而加工出平面、凹槽、槽口和轮廓。我们认为铣削最适合加工棱柱形零件,因为平面基准决定了零件的功能。.

数控车削 车削是指在切削刀具进给的同时带动工件旋转。车削通常使用单刃来加工外径、内径、端面和锥面等,这些部件都围绕同一旋转轴旋转。当需要加工同轴特征和稳定的圆度时,我们会采用车削工艺。.

这些不同的加工机制会影响生产中基准的应用。铣削加工依赖于夹具的重复性和多面零件在不同工况下的基准传递。车削加工则依赖于主轴轴线和可控的夹持策略。零件的重新夹持和支撑方式往往决定了加工质量。.

零件几何形状和特征拟合

径向对称性是选择车削还是铣削的最快捷方法。轴、衬套和盘状零件通常适合车削加工,尤其是在同心关系是主要功能驱动因素的情况下。我们仍然会检查是否需要铣削任何辅助特征,以及这些特征是否必须与车削轴线保持相对位置。.

棱柱几何形状是筛选铣削加工零件的最快方法。主要由平面、凹槽和型腔组成的零件通常适合铣削加工。我们会检查圆形特征是否真的是功能性圆柱体,还是仅仅是可以通过钻孔或插补加工的间隙孔。.

关键特征类型比行业标签更能可靠地进行选择。平面、凹槽和沟槽通常表明是铣削加工。圆柱面、圆锥面和同轴孔通常表明是车削加工。.

单次装夹的需求可能会凌驾于“显而易见”的选择之上。车削零件可能带有铣削平面或横向特征。这些特征相对于主轴轴线的位置会影响零件在装配中的性能。我们决定是拆分还是合并工序,是基于装夹风险和检验计划,而不仅仅是出于便利性。.

|

决策输入 |

铣削往往适合 |

转向往往适合 |

接下来我们要核实什么? |

|---|---|---|---|

|

基础几何 |

棱柱状、平面状基准面占主导地位 |

径向对称性占主导地位 |

功能数据和控制轴 |

|

特征强调 |

口袋、槽口、平面、轮廓 |

外径/内径、锥度、端面、同心槽 |

哪些功能必须共享一个设置 |

|

主要风险驱动因素 |

多面对准跨设置 |

同轴性和重新抓握稳定性 |

工装夹具重复性和支撑计划 |

|

典型路由 |

一个或多个铣削装置 |

转向可能附带次要行动 |

合并是否能降低可衡量的风险 |

铣削和车削机床类型

选择合适的机器 机型系列至关重要。它影响着机床的进出通道、装夹次数和稳定性。我们根据主轴方向、轴向进出通道以及工件支撑方式对机型系列进行分组。这有助于避免比较解决不同问题的机床。.

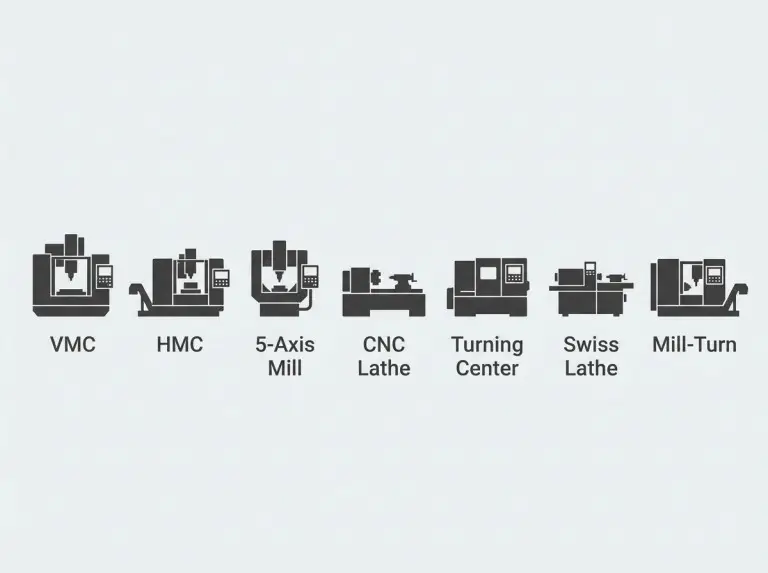

立式加工中心(VMC)

立式加工中心 (VMC) 适用于许多顶部可操作的棱柱形零件。其安装通常较为简便,可用于钻孔、型腔加工和表面加工。我们会检查多面加工是否会导致多次重新装夹,从而增加对准风险。当基准方案和夹具重复性明确时,VMC 加工方案能够有效发挥作用。.

卧式加工中心(HMC)

卧式加工中心 (HMC) 非常适合多面加工。它可以确保不同面的基准一致。由于切屑会远离切削面,因此排屑效果也更好。当需要保持多个面之间的基准一致且传递可预测时,我们会考虑使用卧式加工中心。.

五轴铣床

五轴铣床增加了角度加工能力,可以减少重新装夹次数。这在加工位于多个面上或需要复合角度加工的特征时非常有用。我们选择五轴加工是基于其对加工能力和装夹次数的优化,而不是因为轴数越多越好。五轴加工的规划也增加了碰撞检测和验证的要求。.

数控车床和车削中心

数控车床是车削旋转零件的基本平台。车削中心可以增加加工辅助特征的功能。当同轴关系决定加工功能且主轴轴线是主要基准时,我们会使用这类机床。工件夹具和支撑往往比机床本身更能决定车削结果。.

瑞士型车床

瑞士型车床通过引导工件靠近切削区域来支撑细长的小零件。当长径比过大导致标准卡盘不稳定时,这种方法可以减少工件的挠度。当细长截面的稳定性是主要限制因素时,我们会考虑使用瑞士型车床。这种机床适用于特定类型的零件,并非所有车削零件都适用。.

铣车多功能中心

车铣复合加工中心适用于加工主要为旋转运动但包含铣削特征且需要精确对准车削轴线的零件。其价值在于整合了装夹和分度控制。当重新装夹是主要的质量风险时,我们会选择这种方案。这种一体化加工也增加了路径规划和验证的复杂性。.

多轴车床

多轴车床适用于大批量车削。它利用并行操作来缩短单个零件的加工时间。选择多轴车床取决于生产策略,而不仅仅是零件的几何形状。我们认为这是后期优化阶段的选择,需要稳定的需求和严格的刀具管理。.

激光集成车削平台

这些平台将车削与激光加工相结合,用于特定的工作流程。其价值通常在于减少某些零件的交接环节或二次加工步骤。我们认为这是一种小众选择,并且会验证激光加工步骤是否确实适用于该零件。.

进一步阅读:最常见的数控机床类型

避免过度配置的验证步骤

可靠的选型始于零件输入,而非机器特征。我们根据功能基准、关键特征、装夹次数和检测方法来确定加工路线。这样可以避免在零件不需要的情况下选择复杂的机器。.

装夹次数是一个实际的风险驱动因素。每增加一个夹具,都可能增加对准误差和搬运损坏。我们会验证哪些特征关系必须在一次装夹中完成,以确保零件的功能正常。.

材料性能是另一道验证工序。硬度、延展性和热敏感性都会影响稳定性并增加表面风险。在最终确定工艺流程之前,我们会核实材料的具体牌号、坯料形状和表面处理要求。.

复杂的功能并非总是最适合简单的零件。过度配置会增加编程和检测工作量,却无法提升功能效果。我们通过将最小可行功能与零件的实际需求相匹配来避免这种情况。.

结论

当选择基于零件几何形状、特征关系和装夹风险时,比较数控铣床和车床是有效的。我们采用一致的流程来区分铣削、车削和车铣复合加工的选择。首先,明确机械原理。然后,确定几何匹配度,选择合适的机床系列,并验证装夹和检测的可行性。这种方法确保决策与功能需求保持一致,而不是基于通用的机床标签。.

如需获得清晰的报价和路线建议,请联系 中国数控铣削服务 供应商需提供图纸或3D模型、材料规格、关键公差、表面要求、预期数量以及一次装夹中必须包含的特征。我们利用这些信息找到合适的解决方案,避免过度复杂化。.

进一步阅读:

常问问题

CNC铣削和车削的主要区别是什么?

数控铣削加工的是刀具旋转,而数控车削加工的是工件旋转。铣削通常用于加工带有平面和凹槽的棱柱形零件。车削通常适用于以同心特征为主的零件。最佳选择取决于功能基准和加工目标。.

什么时候应该先车削再铣削零件?

当零件的同心几何形状决定其功能且主轴轴线是主要参考线时,应首先进行车削加工。铣削加工可以随后进行,用于加工诸如平面或十字孔之类的特征。这种加工顺序应根据零件的重新夹紧和检验方式来验证。.

什么时候适合使用车铣复合机床?

当车削和铣削特征必须在一次装夹中保持紧密关联时,车铣复合机床非常有用。如果重新装夹会导致无法接受的对准误差或操作风险,则车铣复合机床是最佳选择。其优势取决于特征之间的关系和检测方法。.

数控车床和车削中心是一样的吗?

数控车床是车削加工的基础机床。车削中心通常拥有更多刀具和自动化选项。由于这两个术语有所重叠,因此您应该根据所需的操作和工件夹持方式来验证其功能。为了避免混淆,我们通过列出功能特性而非依赖标签来实现。.

几何形状和特征如何影响机器的选择?

径向对称性表明适合车削加工,而棱柱形几何形状则提示适合铣削加工。具体特征有助于进一步确定加工方式。例如,型腔和平面轮廓适合铣削加工,而锥度和同轴孔则适合车削加工。最终的加工路径应通过哪些特征需要共用一个装夹工位来验证。.

我应该提供哪些信息才能选择合适的数控雕刻机?

完整的零件定义需要图纸或模型、材料规格、关键公差和表面要求。数量范围和库存形式也会影响设置策略。我们利用这些信息来确定最小可行能力,并防止过度配置。.