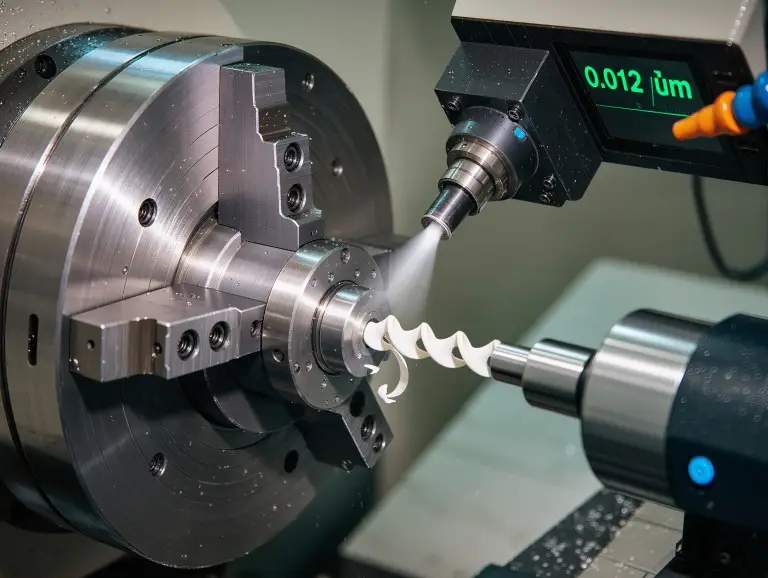

Расточка — ключевой этап изготовления механических деталей. Она напрямую влияет на совместимость и работу компонентов. Будучи высокоточным процессом, растачивание значительно повышает качество отверстий. В точном машиностроении простое отверстие — это больше, чем просто отверстие. Оно соответствует строгим стандартам благодаря растачиванию. Этот метод использует вращающиеся инструменты для удаления материала. Он позволяет достичь допусков до 0,001 дюйма. Это значительно лучше, чем стандартное сверление.

Расточная обработка — это точный метод изготовления отверстий. Она используется для расширения и окончательной обработки существующих отверстий. Это позволяет добиться высокой точности размеров, формы и качества поверхности. С ростом Фрезерование с ЧПУ онлайн Благодаря современным цифровым платформам доступ к высококачественным услугам расточки и механической обработки стал как никогда удобным. В этой статье мы объясним определение этого метода и его отличия от других методов. Мы также рассмотрим принципы, типы, инструменты и параметры обработки. Мы рассмотрим его преимущества и недостатки, сложности и области применения. Это поможет читателям освоить технологию от базового до продвинутого уровня.

Что такое расточная обработка?

Суть расточки заключается в использовании инструмента для расширения или окончательной обработки существующих отверстий. Это обеспечивает точный диаметр отверстия и высокое качество поверхности. Расточка начинается с отверстий, полученных сверлением, литьём или ковкой. Инструмент с одной режущей кромкой удаляет материал с внутренней стенки. Это позволяет корректировать размер отверстия. Процесс требует точного контроля, чтобы избежать усугубления дефектов в первом отверстии. В Yonglihao Machinery мы часто расширяем литые отверстия более чем на 20%. Мы поддерживаем погрешность соосности в пределах 0,01 мм.

Её основные цели — получение точных размеров отверстий. Она также направлена на улучшение прямолинейности и округлости отверстия (геометрической точности). Другая цель — повышение качества поверхности. Расточка позволяет контролировать шероховатость поверхности до значения Ra ниже 0,8 мкм. Это увеличивает срок службы детали. Это не только способствует лучшей подгонке деталей друг к другу, но и снижает будущий износ. Например, при работе с деталями из алюминиевого сплава обеспечивается симметричность отверстия. Это предотвращает проблемы при сборке.

Различия между растачиванием и другими методами обработки

Растачивание отличается от других методов обработки. Оно направлено на чистовую обработку существующих отверстий. При этом не создаются новые отверстия и не обрабатываются наружные поверхности. Это помогает пользователям избежать путаницы. Сравнивая методы, мы можем продемонстрировать уникальную роль растачивания. Это гарантирует правильный выбор процесса.

Расточка против сверления

Главное различие между растачиванием и сверлением заключается в их функции. Сверление создаёт первое отверстие из ничего. Растачивание добавляет последний штрих к исправлению и расширению существующих отверстий. При сверлении используются многолезвийные сверла для быстрого удаления материала. Допуски обычно составляют около 0,02 дюйма (0,5 мм). Поверхность часто шероховатая и может быть смещена от центра. При растачивании используются однолезвийные инструменты для достижения допусков 0,0005 дюйма (0,5 мм). Этот метод подходит для работ, требующих высокой точности. Например, в наших проектах растачивание сразу после сверления позволяет исправить первоначальные ошибки. Это повышает общую точность.

Растачивание против рассверливания

Разница между растачиванием и развертыванием заключается в их возможностях. Развертывание в основном лишь немного корректирует размер и качество поверхности. Оно не может исправить серьёзные ошибки позиционирования отверстия. Однако растачивание позволяет снять больше материала и скорректировать геометрию отверстия. Развертывание использует многолезвийные инструменты. Оно подходит только для отверстий, размер которых близок к конечному. Допуск составляет около 0,001 дюйма (0,001 дюйма). Растачивание позволяет исправить смещенные относительно центра отверстия, расширить их диаметр и улучшить соосность. В нашей работе мы часто используем растачивание для основной корректировки. Затем мы используем развертывание для окончательной обработки. Это обеспечивает шероховатость поверхности до Ra 0,8 мкм.

Скука против поворота

Растачивание похоже на “внутреннюю цилиндрическую обработку”. Оно отличается от токарной обработки, при которой обрабатываются наружные поверхности. При растачивании заготовка обычно неподвижна (на фрезерном или расточном станке). Или инструмент неподвижен (на токарном станке). При точении заготовка вращается для удаления материала с её наружной поверхности. Растачивание фокусируется на внутренних отверстиях, при этом инструмент вращается и подаётся. Это делает растачивание идеальным для получения прецизионных внутренних отверстий, например, цилиндрических. В нашем цехе мы часто используем токарные станки для обработки цилиндрических деталей. Это помогает снизить вибрацию.

|

Метод обработки |

Основная функция |

Тип инструмента |

Типичная толерантность |

Применимые сценарии |

|---|---|---|---|---|

|

Скучный |

Уточните существующие отверстия, расширьте диаметр, исправьте геометрию |

Однолезвийный инструмент |

0,0005 дюйма |

Прецизионные компоненты, такие как отверстия цилиндров |

|

Бурение |

Создайте начальные отверстия |

Многолезвийное сверло |

0,02 дюйма |

Быстрая черновая обработка |

|

Расширение |

Точная настройка размера и отделки |

Многолезвийный инструмент |

0,001 дюйма |

Отверстия близки к окончательному размеру |

|

Поворот |

Внешняя обработка |

Фиксированный инструмент |

В зависимости от ситуации |

Цилиндрические внешние поверхности |

Принципы работы и технологический процесс расточной обработки

Принцип работы расточки основан на движении. Инструмент и заготовка движутся относительно друг друга. Это обеспечивает точное снятие материала. Технологический процесс состоит из нескольких этапов, обеспечивающих постепенное повышение качества обработки от чернового до чистового.

Основной принцип работы

Основной принцип прост. Режущий инструмент вращается вокруг оси отверстия. Одновременно он подаёт инструмент вперёд вдоль оси. Его одна кромка срезает материал внутренней стенки. Это увеличивает диаметр отверстия. Это относительное движение обеспечивает равномерное снятие материала и предотвращает неравномерное напряжение. Инструмент разработан для точного взаимодействия с заготовкой. Это обеспечивает точный съем материала. Существуют различные методы, например, токарные и фрезерные. Выбор зависит от конкретных потребностей. Например, при расточке на токарном станке заготовка вращается. При расточке на фрезерном станке вращается инструмент. Это подходит для обработки сложных форм. Мы считаем, что метод фрезерования более гибок. Он хорошо подходит для несимметричных деталей и снижает количество ошибок.

Основные этапы расточной обработки

Основные этапы включают закрепление, предварительную обработку, черновую и чистовую расточку. Эти этапы обеспечивают как эффективность, так и высокое качество. Ниже приведен пронумерованный список:

- Зажим заготовки: Позиционирование и фиксация детали важны. Это обеспечивает её выравнивание с осью станка. Любое отклонение от оси увеличит погрешность. Мы используем прецизионные приспособления, чтобы контролировать погрешность с точностью до 0,01 мм.

- Предварительная обработка: Это гарантирует наличие отверстия, с которого можно начать (сверление или литьё). Этот шаг задаёт начальные размеры. Это позволяет избежать необходимости начинать с цельной детали.

- Черновое растачивание (черновая обработка): Этот этап позволяет быстро удалить большой объём материала. Он также корректирует прямолинейность отверстия. Мы используем более высокие скорости подачи, чтобы приблизиться к конечному размеру.

- Чистовая расточка (чистовая обработка): Этот этап выполняется с низкой подачей и высокой скоростью. Он обеспечивает окончательные допуски и качество поверхности. Этот этап ориентирован на точность. Шероховатость поверхности может достигать Ra ниже 0,8 мкм.

В наших аэрокосмических проектах мы оптимизировали эти этапы. Это позволило снизить шероховатость поверхности с Ra 1,6 мкм до Ra 0,8 мкм.

Основные виды расточной обработки

Основные виды расточки различаются по типу станка и технологии. Они отвечают различным требованиям и уровням точности. Вертикальные, горизонтальные и специальные методы обработки позволяют удовлетворить любые потребности.

Вот таблица типов:

|

Тип |

Подкатегория |

Применимые сценарии |

Преимущества |

|---|---|---|---|

|

Машиной |

Вертикально-расточные |

Крупногабаритные тяжелые заготовки (например, корпуса турбин) |

Высокая устойчивость, снижение воздействия гравитации |

|

Машиной |

Горизонтальное бурение |

Обработка длинных отверстий (например, цилиндров двигателей) |

Высокая гибкость, высокая точность |

|

Машиной |

Расточка с ЧПУ |

Серийное производство |

Допуск ±0,0005 дюйма, автоматизация |

|

По процессу |

Расточка линии |

Коррекция соосных отверстий (например, отверстий коленчатого вала) |

Точное выравнивание |

|

По процессу |

Назад Скучная |

Внутренняя обработка элементов |

Избегайте внешнего вмешательства |

Классификация по типу машины

В зависимости от типа станка расточные работы делятся на вертикальные, горизонтальные и с ЧПУ. Каждый тип имеет своё оптимальное применение.

- Вертикально-расточные: Этот метод подходит для обработки больших и тяжёлых деталей. Вращение детали обеспечивает её устойчивость. Подходит для обработки крупных деталей, таких как корпуса турбин. Кроме того, он снижает влияние силы тяжести.

- Горизонтальное бурение: подходит для обработки длинных отверстий. Инструмент вращается, обеспечивая большую гибкость. Часто используется для обработки цилиндров двигателей и обеспечивает высокую точность.

- Расточка с ЧПУ: Это автоматизированный, высокоточный процесс. Он управляется программой. Допуск может достигать ±0,0005 дюйма. Это делает его идеальным для одновременного изготовления большого количества деталей.

Классификация по процессу обработки

Процессы включают в себя расточку и обратную расточку. Они предназначены для обработки отверстий определённой конструкции.

- Расточка линии: используется для выравнивания отверстий на обоих концах. Примером могут служить отверстия коленчатого вала двигателя. Это обеспечивает точное совмещение и повышает долговечность.

- Назад Скучная: Этот процесс расширяет отверстие с задней стороны. Инструмент сначала проходит сквозь отверстие. Это подходит для внутренних деталей. Это помогает избежать помех снаружи.

- Расточка глухих отверстий против расточки сквозных отверстийГлухие отверстия требуют тщательного удаления стружки. Сквозные отверстия позволяют инструменту проходить насквозь. Для предотвращения коробления применяются различные методы.

- Прецизионная расточка и координатная расточка: Прецизионное растачивание обеспечивает высокую точность. Координатно-расточное растачивание предназначено для работ с очень строгими требованиями к позиционированию.

Инструменты и оборудование, необходимые для растачивания

Инструменты и оборудование для растачивания включают в себя станки и комплектующие. Они обеспечивают точность и эффективность процесса. Выбор подходящего оборудования зависит от размера заготовки, материала и требуемой точности.

Обычные станки

К распространённым станкам относятся токарные, фрезерные и специализированные расточные станки. Каждый из них обладает уникальными функциями. Токарные станки вращают заготовку вокруг фиксированной оси. Они создают точные отверстия и удаляют материал. Они часто используются для обработки цилиндрических внутренних отверстий. Фрезерные станки вращают инструмент вокруг заготовки. Они очень универсальны и подходят для обработки сложных форм. В нашей мастерской мы часто используем токарные станки для обработки простых внутренних отверстий. Фрезерные станки используются для обработки деталей нестандартной формы. Специализированные расточные станки предназначены для обработки высокоточных отверстий. Они могут обрабатывать крупногабаритные заготовки.

Компоненты инструментов (инструменты)

Инструментальные компоненты включают расточные оправки, расточные головки и режущие пластины. Выбор влияет на жесткость и производительность резания. Расточные оправки являются основной частью. Их материал, например, сталь, твердый сплав или демпфирующие пластины, влияет на стабильность. Длинный оправок может вызывать вибрацию. Расточные головки — это точные инструменты для регулировки диаметра отверстия. Они обеспечивают тонкую регулировку и повышают эффективность. Пластины — это режущая часть. Материал (например, карбид вольфрама) и форма зависят от твердости материала. Например, используя демпфирующие расточные оправки, мы снижаем вибрацию на 20% при обработке глубоких отверстий.

Ниже приведен краткий обзор компонентов инструмента:

|

Компонент |

Описание |

Ключевые факторы влияния |

|---|---|---|

|

Скучный брусок |

Удерживает режущий инструмент |

Материал, соотношение длины к диаметру, жесткость |

|

Скучная голова |

Механизм регулируемого диаметра |

Точная настройка, универсальность |

|

Вставлять |

Фактическая режущая часть |

Материал, геометрическая форма |

Основные параметры обработки и факторы влияния

Ключевые параметры обработки включают скорость резания, подачу и глубину резания. Они напрямую влияют на эффективность и качество. Необходимо контролировать такие факторы, как соотношение длины к диаметру и жёсткость. Это помогает избежать распространённых проблем.

Параметры резки

Основные параметры резания – это скорость резания и подача. Они обеспечивают баланс между эффективностью и качеством обработки. Высокая скорость резания может улучшить качество обработки, но ускоряет износ инструмента. Подача влияет на скорость удаления материала. Глубина резания больше при черновом растачивании для быстрого удаления материала. Глубина резания меньше при чистовом растачивании для обеспечения точности. Например, при обработке твердосплавных материалов более низкая подача может продлить срок службы инструмента на 15%. Оптимизация этих параметров позволяет снизить шероховатость поверхности до Ra 0,8 мкм. В наших проектах регулировка скорости сокращала время обработки на 10%.

Ключевые факторы, влияющие на качество

К ключевым факторам, влияющим на качество, относится соотношение длины к диаметру (L/D). Это наиболее важный фактор, определяющий стабильность инструмента. Соотношение более 4:1 может легко вызвать вибрацию, что приводит к образованию шероховатости поверхности. Жёсткость станка и заготовки также помогает избежать вибрации. Прецизионные приспособления могут повысить их прочность. Удаление стружки и охлаждение также важны. Это особенно актуально для глухих отверстий, поскольку предотвращает перегрев. Использование охлаждающей жидкости может снизить тепловыделение и продлить срок службы инструмента.

Вот список влияющих факторов:

- Соотношение длины к диаметру: Поддерживайте соотношение ниже 4:1, чтобы уменьшить изгиб инструмента.

- Жесткость: Улучшите крепление станка и заготовки, чтобы уменьшить вибрацию.

- Удаление стружки и охлаждение: Правильно обращайтесь со стружкой, чтобы избежать засоров и перегрева.

|

Параметр/Фактор |

Описание |

Типичное значение/диапазон |

Влияние |

Предложения по оптимизации |

|---|---|---|---|---|

|

Скорость резки |

Скорость вращения инструмента |

В зависимости от материала |

Улучшить отделку, но ускорить износ |

Снизить на 20% на карбидные материалы |

|

Скорость подачи |

Осевая подача |

Выше при черновом растачивании, ниже при чистовом растачивании |

Скорость удаления материала |

Уменьшить, чтобы продлить срок службы инструмента |

|

Соотношение длины к диаметру |

Длина/диаметр инструмента |

<4:1 |

Устойчивость, избегайте вибрации |

Соотношение должно быть ниже 4:1 |

|

Жесткость |

Крепление машины/заготовки |

– |

Уменьшить вибрацию |

Используйте прецизионные приспособления |

Преимущества, недостатки и проблемы расточной обработки

Преимущества и недостатки расточки кроются в балансе между высокой точностью и трудностями, с которыми она сталкивается. Вибрация — одна из таких трудностей. Понимание этих трудностей поможет вам определиться с выбором.

Преимущества скучности

Преимущества расточки включают в себя очень высокую точность диаметра отверстий. Она также обеспечивает превосходную прямолинейность и соосность отверстий. Допуски достигаются до 0,001 дюйма. Это идеально подходит для деталей, требующих плотной посадки. С её помощью можно обрабатывать отверстия большого диаметра, которые сложно обрабатывать другими инструментами. Например, большие цилиндрические отверстия. Превосходная соосность снижает количество брака при сборке на 15%.

Ограничения и проблемы

К ограничениям и проблемам относятся изгиб инструмента и вибрация. Вибрация — самая серьёзная проблема, вызванная большим вылетом инструмента. Цикл обработки медленнее, чем сверление и развертывание. Он занимает больше времени. Стоимость обработки также выше. Требуется квалифицированный оператор и специальное оборудование. Решения включают использование демпфирующих планок или регулировку параметров для устранения вибрации. Например, можно уменьшить скорость подачи. В нашей работе эти методы позволили снизить проблемы с вибрацией до уровня ниже 10%. Несмотря на эти проблемы, расточка имеет важное значение в точных областях.

Вот таблица проблем и решений:

|

Испытание |

Описание |

Решение |

|---|---|---|

|

Вибрация |

Вызвано длинным свесом |

Демпфирующие планки, оптимизация параметров |

|

Низкая эффективность |

Длинный цикл |

автоматизация ЧПУ |

|

Высокая стоимость |

Требуются квалифицированные рабочие и оборудование |

Обучение и модернизация оборудования |

Типичные области применения расточной обработки

Расточка обычно применяется в автомобильной, аэрокосмической и тяжёлой машиностроительной промышленности. Она обеспечивает производство прецизионных деталей. В этих отраслях она позволяет обрабатывать сложные отверстия и повышает производительность.

- Автомобильная промышленность: Используется для цилиндров двигателей и корпусов трансмиссий. Обеспечивает точность посадки поршней и повышает эффективность на 10%.

- Аэрокосмическая промышленность: используется для деталей шасси и корпусов турбин. Он позволяет создавать высокоточные формы, способные выдерживать экстремальные условия.

- Тяжелая техника: Используется для стрел экскаваторов и крупногабаритных подшипниковых опор. Обеспечивает точное расположение отверстий для повышения грузоподъемности.

Заключение

Расточная обработка незаменима в прецизионном производстве. Она обеспечивает высокоточные решения для обработки отверстий. Правильный выбор инструмента и параметров — ключ к успеху. Это гарантирует как качество, так и эффективность.

Этот процесс отличается сверхточной точностью, погрешность составляет всего 0,001 дюйма. Он также обеспечивает высокое качество поверхности, вплоть до Ra 0,8 мкм. Это делает его незаменимым для отраслей, где требуются детали высочайшего качества. Мы обсудили его определение, различия и принципы. Мы также рассмотрели его типы, инструменты, параметры, плюсы и минусы, а также области применения. Это демонстрирует универсальность расточки. Она позволяет решать как простые, так и сложные задачи.

В Yonglihao Machinery мы являемся экспертами с 2010 года. Мы сосредоточены на создании быстрое производство. Мы предоставляем Услуги обработки на станках с ЧПУ и многое другое, что способствует расточке. Навыки нашей команды гарантируют высочайшее качество. Свяжитесь с нами, чтобы узнать, как мы можем помочь вам.

Часто задаваемые вопросы

Что такое расточная обработка?

Растачивание — это высокоточный процесс. Он использует расточный инструмент для расширения или завершения существующих отверстий. Эти отверстия могут быть получены сверлением, литьём или ковкой. Его основная цель — получение отверстий точного размера. Растачивание также улучшает прямолинейность, округлость и геометрию отверстия. Кроме того, повышается качество поверхности, достигая допусков до 0,001 дюйма.

В чем разница между расточной обработкой и другими методами обработки?

Растачивание направлено на чистовую обработку существующих отверстий. Это отличается от сверления, которое создаёт первые отверстия. Оно также отличается от развёртывания, которое лишь доводит размер и не исправляет ошибки. Точение работает с внешними поверхностями. Например, растачивание позволяет снять больше материала и исправить геометрию. Допуски на сверление обычно составляют около 0,02 дюйма. Выбор зависит от потребностей. В наших проектах сначала сверление, а затем растачивание может значительно повысить точность.

Каковы основные этапы расточной обработки?

Основные этапы — закрепление заготовки для обеспечения соосности. Затем следует предварительная обработка для подготовки исходных отверстий. Черновое растачивание быстро удаляет материал и корректирует прямолинейность. Чистовое растачивание выполняется с низкой подачей и высокой скоростью. Оно обеспечивает окончательные допуски и качество поверхности. Оптимизация этих этапов позволяет снизить количество ошибок.

Как решить распространенные проблемы при расточной обработке?

К распространённым проблемам относятся вибрация и изгиб инструмента. Они часто возникают из-за большой длины инструмента. Их можно решить с помощью демпфирующих планок. Оптимизация параметров резания, например, снижение подачи, также может помочь. Ещё одним решением является эффективное охлаждение. Эти меры могут продлить срок службы инструмента. 15% и повысить эффективность.

Для каких отраслей промышленности подходит расточная обработка?

Он подходит для автомобильной промышленности, например, для изготовления цилиндров двигателей. Он также используется в аэрокосмической промышленности для корпусов турбин. Он также используется в тяжёлой технике, например, для стрел экскаваторов. Он обеспечивает высокоточную обработку отверстий в этих областях.