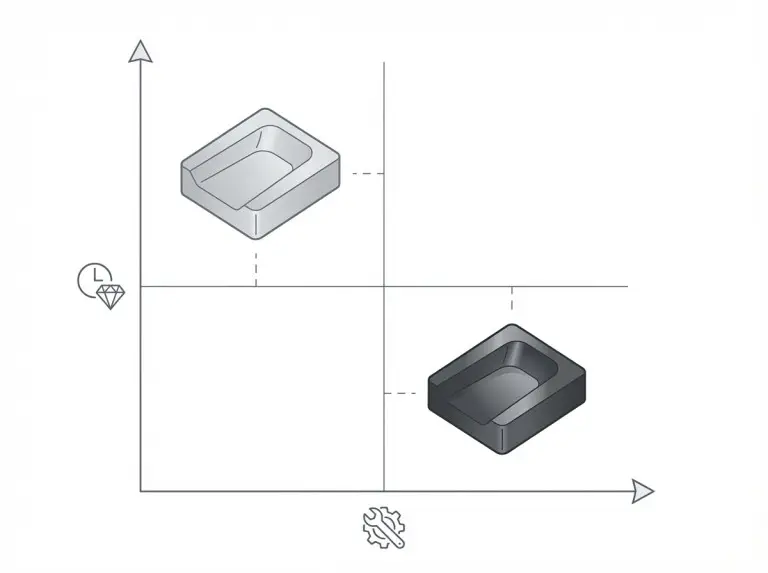

Выбор между мягкой и жесткой оснасткой проще сделать, если учитывать производственные риски, а не общие обозначения типа “прототип” или “серийное производство”. В этой статье объясняется, как выбрать мягкую или жесткую оснастку в зависимости от конкретной детали, смолы и производственного плана.

В 1ТП1Т, Как мы видим, наибольшие затраты возникают, когда команды выбирают инструмент до завершения проектирования или прогнозирования объемов. Грамотная стратегия использования инструментов позволяет избежать переделок, защитить сроки и гарантировать, что результаты выборки действительно полезны.

В этом руководстве сравниваются два подхода на основе анализа факторов, действительно влияющих на результаты: срок службы инструмента, риск замены, износ смолы, качество поверхности, а также проверочные вопросы, позволяющие сравнивать предложения.

Определение мягкой и жесткой оснастки

Основное различие между мягкой и твердой оснасткой заключается в том, как долго инструмент сохраняет свою форму и насколько сложно вносить изменения в конструкцию после первых образцов. “Мягкая” и “твердая” оснастка относятся к долговечности и процессу доработки, а не только к физическим ощущениям от пресс-формы.

При изготовлении мягкой оснастки обычно используются материалы или процессы, которые легче обрабатывать с помощью надежных инструментов. обслуживание ЧПУ. Это сокращает сроки выполнения заказа и снижает трудозатраты на начальном этапе. Компромисс заключается в более быстром износе, более жестких ограничениях по стабильности и большей чувствительности к выбору смолы и условиям формования.

Жесткая оснастка предназначена для поддержания стабильных размеров и качества поверхности в течение длительных производственных циклов. Компромисс заключается в том, что изготовление такой оснастки занимает больше времени и обходится дороже. Кроме того, внесение изменений в конструкцию на поздних этапах может быть медленным, рискованным и дорогостоящим.

Мягкие инструменты

Мягкая оснастка наиболее эффективна, когда конструкция детали может еще измениться или когда вам срочно нужны детали для проверки соответствия, сборки или рыночного интереса. Она также может поддерживать промежуточное производство, удовлетворяя ограниченный спрос, пока вы готовите более долговечную оснастку.

Ограничение заключается не в том, что “мягкий инструмент означает низкое качество”. Оно означает, что “мягкий инструмент изнашивается быстрее и быстрее изменяется”. Если вы ожидаете многократных обновлений геометрии, использование мягкого инструмента часто снижает общий риск, поскольку доработка меньше нарушает процесс.

Жесткий инструмент

Использование твердой оснастки наиболее целесообразно, когда конструкция стабильна, процесс понятен, и требуется стабильный результат в течение длительного времени. Она также предпочтительна, когда детали должны сохранять тесную функциональную связь с течением времени, например, в местах сопряжения, зонах уплотнения или на критически важных декоративных поверхностях.

Однако долговечность не гарантирована. Она зависит от абразивности смолы, конструкции литникового канала, вентиляции, охлаждения и технического обслуживания. Необходимо проверить эти переменные, прежде чем предполагать, что “жесткий инструмент” решит все проблемы.

Распространенные заблуждения, приводящие к неправильному выбору инструмента.

Часто решения принимаются неправильно, когда команды полагаются на упрощенные подходы, такие как “важен только объем” или “инструментальная сталь всегда побеждает”. Эти упрощенные подходы игнорируют переменные, которые на самом деле приводят к износу, доработкам и рискам, связанным с графиком работ.

Заблуждение 1: “Только объем производства определяет выбор оснастки”.”

Объём важен, но надёжность прогноза имеет ещё большее значение. Если спрос может сильно колебаться, заключение крупного предварительного контракта увеличивает риск, даже если прогноз выглядит оптимистичным.

Заблуждение 2: “Цена инструмента — это главный показатель, который нужно оптимизировать”.”

Стоимость инструмента — это лишь одна часть затрат. Доработки, брак, дополнительные выборки и простои могут обойтись дороже в долгосрочной перспективе. Дешевый инструмент, который заставляет многократно повторять циклы выборки, задерживает запуск производства и повышает реальную стоимость детали.

Заблуждение 3: “Название материала определяет результат”.”

Такие материалы, как “алюминий”, “P20” или “закаленная сталь”, не гарантируют автоматически срок службы или качество. Эксплуатационные характеристики зависят от используемых смоляных наполнителей, вентиляции, охлаждения, обработки поверхности и технического обслуживания.

Заблуждение 4: “Трудный инструмент всегда сложно изменить”.”

Некоторые стратегии обработки с использованием жесткой оснастки допускают изменения, например, использование полостей на основе вставок и модульных рамок. Правильный вопрос не в том, “можно ли это изменить”, а в том, “каков план доработки и безопасен ли он?”.”

Основные подходы к инструментальному обеспечению в планировании производства

Выбор между мягкой и жесткой оснасткой — это не только вопрос материала; это также вопрос планирования. Сравните подходы, сопоставив их с ожидаемой частотой смены инструментов, риском износа смолы и требованиями к стабильности.

Алюминиевая оснастка

Алюминиевый инструмент часто используется для быстрой обработки полостей и оперативного отбора проб. Его обрабатываемость позволяет сократить циклы итераций. Это особенно ценно, когда вы еще проверяете ребра, выступы, защелкивающиеся элементы или точки сборки.

Производительность зависит от выбора смолы, давления, температуры и интенсивности эксплуатации инструмента. Абразивные наполнители и интенсивный режим работы ускоряют износ. Перед тем как рассматривать алюминий как “безопасный вариант”, необходимо проверить ожидаемые факторы износа.”

Инструмент из предварительно закаленной стали

Предварительно закаленная сталь — распространенный компромиссный вариант. Она подходит для деталей, требующих большей прочности, чем алюминий, но которые все же могут нуждаться в доработке. Этот путь обеспечивает более стабильные размеры и прочность поверхности, а также упрощает доработку по сравнению с полностью закаленными инструментами.

Преимущество заключается в сбалансированном профиле рисков, а не в универсальном решении. Проверьте, какие функции могут измениться и можно ли это исправить путем вставки изменений или локальной доработки.

Инструмент из закаленной стали

Выбирайте закаленную сталь, когда требуется стабильное качество в течение длительных производственных циклов и когда деталь чувствительна к отклонениям. Она также привлекательна, когда необходимо оптимизировать время цикла и конструкцию системы охлаждения для высокой производительности.

Успех зависит от деталей: расположение затворов, вентиляция, схема охлаждения и техническое обслуживание. Даже самый надежный инструмент, основанный на неполной информации, может стать причиной проблем с соблюдением сроков.

Силиконовые инструменты

Силиконовая оснастка используется в вакуумном литье для создания моделей внешнего вида, проверки функциональности или быстрого изготовления небольших партий изделий. Она полезна, когда детали нужны быстро, без необходимости использования пресс-формы для литья под давлением.

Ограничения очевидны: силиконовые формы имеют короткий срок службы. Результаты в значительной степени зависят от мастер-модели и контроля технологического процесса. Необходимо убедиться, что изделие предназначено для функционального тестирования, оценки внешнего вида или демонстрации инвесторам.

Инструменты на основе вставок и модульные инструменты

Инструментарий на основе вставок и модульной конструкции изолирует подверженную изменениям геометрию. Вместо сплошного блока вы проектируете путь доработки таким образом, чтобы обновление функции не требовало полной перестройки.

Это применимо как к мягким, так и к жестким инструментам. Проверьте, какие элементы изолированы, как вы выравниваете вставки и как доработка влияет на скорость выборки.

|

инструментальный подход |

Сигнал принятия решения о наилучшем соответствии |

Основной риск проверки |

|---|---|---|

|

Алюминиевая оснастка |

Быстрый отбор проб и вероятные изменения в дизайне. |

Износ смолы и размерные драйверы для дрифта |

|

Инструмент из предварительно закаленной стали |

Умеренный объем с некоторым риском изменений. |

Переработка пути и обеспечение стабильности функций. |

|

Инструмент из закаленной стали |

Длительный производственный цикл и требования к повторяемости. |

Оценка целесообразности системы охлаждения/вентиляции и план технического обслуживания |

|

Силиконовые инструменты |

Очень малый объем и быстрая проверка внешнего вида/посадки. |

Назначение и ожидаемый срок службы плесени |

|

Вставка/модульная стратегия |

Высокий риск изменений в отдельных характеристиках. |

Вставить область выравнивания и контролируемой доработки |

Компромиссы, определяющие выбор между мягким и жестким инструментом для конкретной детали.

Надежные решения принимаются при сравнении компромиссов, специфичных для вашей детали, смолы и плана. Не стоит просто “выбирать победителя”. Выберите путь, который снизит общий риск на текущем этапе.

Прогнозирование объемов и способы проверки предположений о точке безубыточности.

Прогнозы являются ключевыми исходными данными, но необходимо проверять уровень их достоверности. Если спрос колеблется, ваша стратегия должна защищать от ошибок как в сторону завышенных, так и заниженных прогнозов.

Проверьте, что именно влияет на ваш прогноз: обязательства клиентов, циклы внедрения или планы поэтапного внедрения. Согласуйте инструменты с вашей стратегией управления рисками. Например, начните с быстрого варианта и переходите к следующему, как только спрос будет подтвержден.

Зрелость проекта и что нужно проверить, прежде чем принимать решение об использовании закаленной стали.

Зрелость конструкции — это не ощущение, а список характеристик, которые могут измениться. Если могут измениться ребра жесткости, толщина стенок, уклон или точки сборки, следует предположить, что потребуется доработка.

Прежде чем использовать закаленный инструмент, уточните, что означает “замороженный”. Подтвердите зафиксированные размеры, “безопасные для стали” зоны и элементы, требующие корректировки с помощью вставок или припусков на механическую обработку.

Абразивность смолы и наполнителя как фактор износа для проверки

Выбор смолы быстро влияет на качество инструмента, поскольку он воздействует на износ и стабильность поверхности. Смолы с добавлением стекловолокна и абразивные составы ускоряют износ. Высокотемпературные смолы увеличивают термическое напряжение.

Проверьте семейство смол, тип наполнителя, диапазон содержания и условия обработки. Если выбор смолы может измениться после тестирования, технологический процесс изготовления оснастки должен это учитывать без полной перенастройки.

Качество поверхности, стабильность размеров и объем работ по проверке

Требования к поверхности определяют методы полировки, чувствительность к износу и потребности в техническом обслуживании. Некоторые виды отделки хорошо скрывают износ, в то время как другие быстро выявляют дефекты.

Стабильность размеров влияет на контроль качества. Если для детали требуется стабильное измерение во времени, проверьте критически важные элементы, стратегию измерения и способ обнаружения отклонений.

Характеристики пресс-формы и то, как они влияют на сроки выполнения и риски доработки при проверке.

Боковые действия, подъемники, подрезы, тонкие элементы и сложные требования к выталкиванию изменяют сроки выполнения и риски. Они могут ограничивать возможности модификации инструмента, даже при работе с мягкими материалами.

Проверьте, какие функции требуют сложных механизмов и насколько они необходимы прямо сейчас. Зачастую команды могут отложить усложнение до тех пор, пока не будет подтверждена целесообразность проекта и спрос.

|

Переменная решения |

Мягкая оснастка обычно подходит, когда |

Жесткий инструмент обычно подходит, когда |

|---|---|---|

|

Изменение риска |

Геометрия может измениться, и потребуется доработка. |

Геометрия стабильна, и доработки должны быть минимальными. |

|

гарантированный объем |

Диапазон спроса неясен, или сроки наращивания объемов производства неясны. |

Спрос и план наращивания объемов продаж остаются стабильными на протяжении длительной кампании. |

|

Риск износа смолы |

Смола неабразивна, или риск износа приемлем. |

Смола обладает абразивными свойствами и высокой износостойкостью, поэтому стабильность имеет решающее значение. |

|

Потребности в стабильности размеров |

Основная цель – проверка результатов в краткосрочной перспективе. |

Необходимы долговременная повторяемость и стабильность. |

|

Механизмы сложности |

Механизмы могут быть упрощены или отложены. |

Необходимы механизмы, которые должны быть надежными с самого первого дня. |

Контрольный список для принятия решения по выбору оснастки

Выбор становится более безопасным, когда вы проверяете одни и те же входные данные во всех коммерческих предложениях. Это предотвращает несоответствия в объеме работ, которые приводят к задержкам, дополнительным расходам на доработку или получению некачественных образцов в дальнейшем.

Данные, которые мы запрашиваем для получения сравнительных предложений

Предоставьте CAD-модель и чертеж, на котором указаны функциональные базовые элементы и критически важные детали. Если чертеж еще не готов, определите основные измерительные элементы и метод контроля качества.

Подтвердите семейство смол, наличие наполнителя и возможные изменения в составе смол. Сообщите ожидаемый годовой объем, график наращивания объемов производства и цель программы (прототип, мостовидный протез или долгосрочная разработка).

Задокументируйте желаемый вид отделки и зоны, имеющие эстетический характер. Отметьте места соединения деталей, элементы герметизации или несущие поверхности, которые определяют выбор затвора, эжектора и системы охлаждения.

Что нужно уточнить относительно вставок, обслуживания и путей доработки

Уточните, можно ли использовать вставки для элементов, подверженных изменениям, и как контролируется выравнивание. Спросите об ожидаемых циклах выборки и планируемых методах доработки, если результаты не соответствуют целевым показателям.

Уточните план технического обслуживания: интервалы очистки, контроль износа и ответственных за корректирующие действия. Техническое обслуживание должно быть частью плана, а не второстепенным вопросом.

Уточните, что означает “переделка” в смете. Прежде чем фиксировать маршрут, выясните, что включено, что исключено и что приводит к пересмотру расписания.

План отбора проб и критерии приемки для проверки на ранней стадии

Определите “качественный образец” до начала первых съемок. Установите критерии приемки по посадке, функциональности, размерам и внешнему виду, чтобы команда пришла к единому мнению об успехе.

Спланируйте, как проверить стабильность процесса. Если необходима воспроизводимость, проверьте условия отбора проб, подход к измерениям и способы сравнения результатов.

При использовании промежуточного производства необходимо определить, как будет осуществляться управление выпуском продукции во время подготовки следующего этапа оснастки. Это позволит избежать спешки при возникновении раннего спроса.

Заключение

Выбор между мягкой и жесткой оснасткой наиболее надежен, если он основан на проверенных данных. Учитывайте риски изменений, износ смолы и требования к стабильности для вашего конкретного плана. Если конструкция может измениться или спрос неясен, ускоренный процесс с четким планом доработки снижает риски. Если вам нужна долгосрочная повторяемость, надежный процесс с планом технического обслуживания обеспечит стабильность.

В Yonglihao Machinery мы рассматриваем приобретение оснастки как поэтапную стратегию, а не просто покупку. Необходимо обеспечить наличие необходимых исходных данных, проверить факторы риска и согласовать маршрут с этапом вашей программы. Это позволит сохранить эффективность выборки и предотвратит превращение приобретения оснастки в узкое место.

Часто задаваемые вопросы

Когда использование программных средств становится целесообразным не только для прототипирования?

Мягкая оснастка подходит не только для прототипирования, но и в тех случаях, когда ожидаются контролируемые изменения или необходимо заполнить пробел до того, как будет готова долговечная оснастка. Она эффективна, когда риск износа смолы и требования к стабильности соответствуют запланированному объему производства. Если риск износа неопределен, проверьте план с помощью предварительного отбора проб.

Можно ли поэтапно переходить от разработки программного обеспечения к разработке аппаратного обеспечения в рамках проекта?

Да, во многих программах внедрение оснастки осуществляется поэтапно, чтобы снизить риски по мере стабилизации спроса и конструкции. Необходимо заранее определить триггер перехода, например, подтвержденный спрос или стабилизированная геометрия. Переход наиболее эффективен, когда предварительные данные используются для проектирования оснастки.

Какие особенности отдельных частей чаще всего подталкивают к созданию аппаратных средств для реализации проекта?

Детали требуют использования более прочного инструмента, когда необходима долговременная стабильность, повторяемое качество поверхности или надежные механизмы. Подрезы, сложные процессы выталкивания и высокая производительность также способствуют использованию долговечных инструментов. На раннем этапе необходимо определить, какие характеристики действительно необходимы сейчас, а какие можно упростить.

Что следует проверять при работе с абразивными или высокотемпературными смолами?

При использовании абразивных или высокотемпературных смол необходимо тщательно проверить факторы износа, условия обработки и прочность поверхности. Подтвердите семейство смол и вероятность изменений. Если выбранная смола нестабильна, убедитесь, что ваша стратегия обеспечивает защиту от несовместимости.

Как обычно сроки выполнения и запросы на изменения влияют на процесс разработки инструментария?

Сроки выполнения и запросы на изменения влияют на то, как вы будете обрабатывать циклы доработки и отбора проб. Путь, не позволяющий вносить изменения, создает риск срыва сроков, даже если он выглядит надежным. Проверьте объем доработки в коммерческом предложении и определите критерии приемки до получения первых образцов.