A fresagem e o rosqueamento criam roscas internas, mas comportam-se de maneira muito diferente quando aplicadas em uma máquina. Na Yonglihao Machinery, a escolha entre elas é baseada em quatro fatores: volume de produção, comportamento do material, tamanho e profundidade da rosca e as capacidades da máquina. Quando o tempo de ciclo é o fator mais importante e a rosca é padrão, o rosqueamento geralmente é a melhor opção. Quando o controle de ajuste da rosca, o controle de cavacos ou o valor da peça são fatores determinantes, a fresagem costuma ser a escolha mais segura.

Este guia explica como cada método funciona, o que muda na prática e as regras de seleção que usamos para manter a consistência das roscas. Mantemos o foco nas decisões de usinagem CNC que você pode aplicar a peças reais. Não transformaremos isso em um curso completo de programação ou uma enciclopédia de padrões de rosca.

O que é fresamento de roscas?

Fresamento de roscas É a nossa escolha principal quando precisamos de controle sobre o ajuste da rosca e desejamos um modo de falha mais seguro em peças de alto valor. Uma fresa de rosca corta roscas movendo-se em um caminho circular enquanto avança no eixo Z para formar a hélice. Como a ferramenta está fresando, podemos corrigir a dimensão com compensações em vez de trocar de ferramenta. Se algo se desviar, geralmente conseguimos corrigir rapidamente.

Também optamos pela fresagem de roscas quando o material é duro, abrasivo ou produz cavacos longos e fibrosos. A ação de corte gera cavacos mais curtos e normalmente reduz o risco de quebra de uma ferramenta, resultando na perda da peça. Isso é importante quando a peça é cara ou já passou por muitas operações.

Como formamos os fios

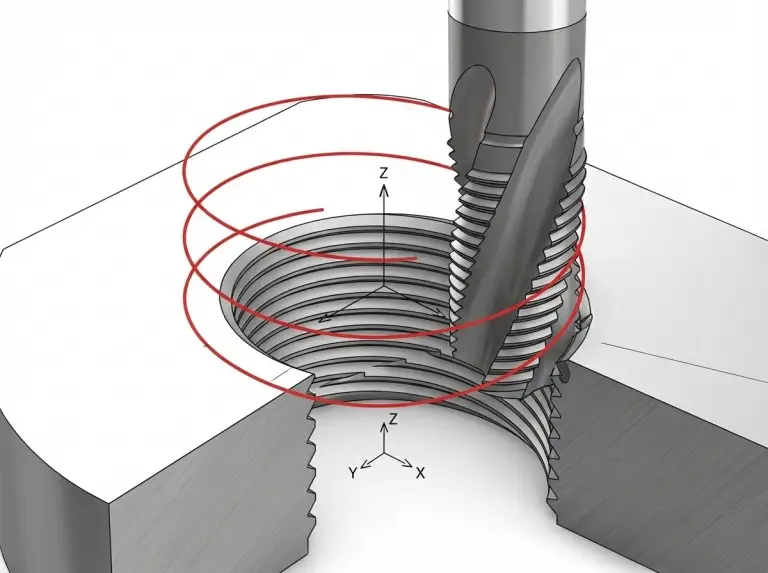

A fresagem de roscas forma roscas através do movimento coordenado de ferramentas, em vez de uma única ferramenta dedicada à formação de roscas. Primeiro, criamos um furo piloto ou um furo de passagem que deixa espaço para o perfil da rosca. Em seguida, a fresa entra no furo, move-se radialmente até o diâmetro de corte e segue uma trajetória circular, subindo ou descendo um passo por revolução.

Essa trajetória de ferramenta é o que torna a fresagem de roscas flexível. O passo da ferramenta é importante, mas o diâmetro da rosca geralmente pode ser ajustado dentro de uma faixa por meio de programação e compensações. Essa flexibilidade também explica por que a rigidez da máquina e o controle de excentricidade são mais importantes do que muitos imaginam.

Ferramentas que selecionamos

A escolha do tipo de fresa de rosca depende da flexibilidade necessária para a operação e da consistência geométrica exigida. As fresas de rosca de perfil completo geram a forma completa da rosca para um tamanho específico. Elas são eficientes e tendem a produzir uma geometria de crista/raiz consistente para o tamanho desejado.

As fresas de rosca de perfil único ou de ponto único cortam a rosca uma peça de cada vez e podem abranger uma gama mais ampla de diâmetros com o mesmo passo. São úteis quando se deseja reduzir o estoque ou quando são necessários diâmetros incomuns. Podem levar mais tempo, pois podem exigir múltiplas passagens ou uma estratégia diferente para atingir a profundidade total.

Em usinagem CNC moderna, o material da ferramenta normalmente utilizado para fresas de rosca é o metal duro. Isso geralmente significa maior vida útil e desgaste mais previsível do que muitas ferramentas de macho padrão. Significa também que o processo responde fortemente à qualidade do suporte da ferramenta e à excentricidade.

Realizamos verificações de máquinas e suportes.

A fresagem de roscas exige um corte radial estável. Verificamos que o dispositivo consegue resistir às forças radiais sem vibração, especialmente em ligas mais duras. Damos especial atenção ao desvio radial, pois ele afeta diretamente o diâmetro efetivo da ferramenta de corte e o tamanho da rosca.

Também verificamos a folga, pois a ferramenta deve se mover em um percurso circular dentro do furo. Em roscas pequenas, os diâmetros disponíveis da ferramenta e a folga podem se tornar o fator limitante. Quando as roscas são extremamente pequenas, o rosqueamento pode ser a opção prática devido à disponibilidade de ferramentas e às restrições geométricas.

O que é EFT (Tapping)?

Tocando É a nossa primeira escolha quando velocidade e simplicidade são as principais prioridades e a rosca é padrão. Um macho forma a rosca em uma única passada com uma ferramenta que corresponde à geometria da rosca. Quando a máquina possui capacidade de rosqueamento rígida e a configuração é estável, o rosqueamento pode ser muito rápido e altamente repetível.

Também utilizamos a usinagem por rosqueamento quando a rosca é muito pequena ou quando são necessárias roscas profundas e a evacuação de material e cavacos é controlável. Para roscas pequenas, os machos de rosca são amplamente disponíveis e geralmente mais fáceis de usar do que as fresas de rosca minúsculas.

Como fazemos a rosca?

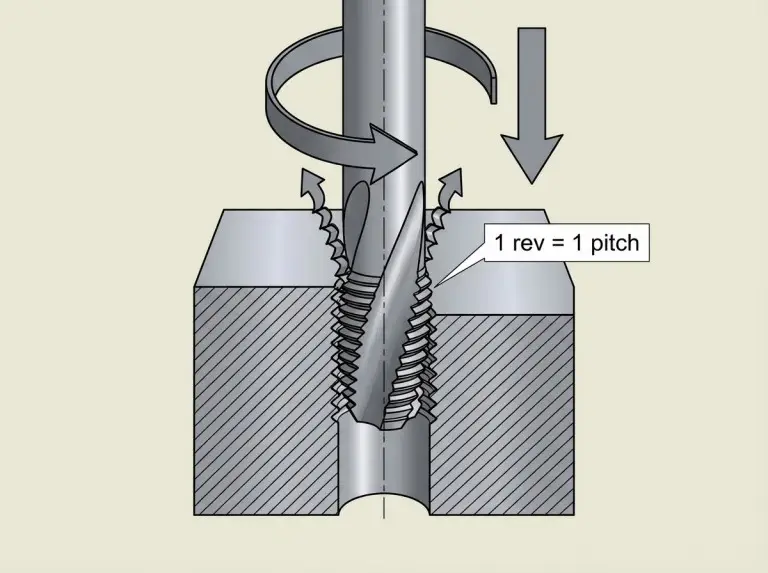

A usinagem de roscas exige sincronização precisa entre a rotação do fuso e o avanço. O macho deve avançar exatamente um passo por revolução. Se a máquina não conseguir manter essa relação estável, o macho pode emperrar, travar ou quebrar.

Como a ferramenta cria a rosca em um único movimento, o torque é um fator crucial. Roscas maiores e materiais mais resistentes aumentam a demanda de torque. Quando o torque se aproxima dos limites da máquina ou a configuração se torna menos estável, a fresagem de roscas torna-se uma opção atraente.

Selecione as opções de acordo com a sua função.

Selecionamos estilo de toque Com base no tipo de furo e no comportamento dos cavacos, os furos passantes geralmente combinam bem com machos que empurram os cavacos para a frente. Já os furos cegos, dependendo do material e da profundidade, geralmente exigem projetos que extraiam os cavacos.

Para alguns materiais dúcteis, machos de conformação podem reduzir problemas com cavacos, pois deslocam o material em vez de cortá-lo. Isso pode melhorar a consistência no material certo, mas também aumenta as forças de conformação e exige o tamanho correto do furo piloto. Em materiais que não se conformam bem, um macho de corte é a opção mais segura.

Também consideramos a seleção do macho de roscar específica para cada material. A geometria e as opções de revestimento podem alterar significativamente os resultados, especialmente em aços inoxidáveis e outras ligas com alta aderência. Mesmo com o macho de roscar correto, a lubrificação e o alinhamento continuam sendo cruciais.

O que nossas máquinas devem suportar?

A capacidade de rosqueamento rígido é um divisor de águas prático. Se o sistema de controle e acionamento não conseguir manter o movimento síncrono, o rosqueamento torna-se menos confiável e pode exigir suportes especiais para compensar a falta de sincronismo. Isso adiciona variáveis e pode reduzir a consistência.

O alinhamento é tão importante quanto a capacidade de controle. Qualquer desalinhamento angular aumenta a carga lateral na ferramenta de rosca, o que aumenta o risco de quebra e de roscas malformadas. Se o alinhamento for difícil de garantir devido à geometria da peça ou à fixação, a fresagem de roscas pode ser a opção mais segura.

Comparação lado a lado

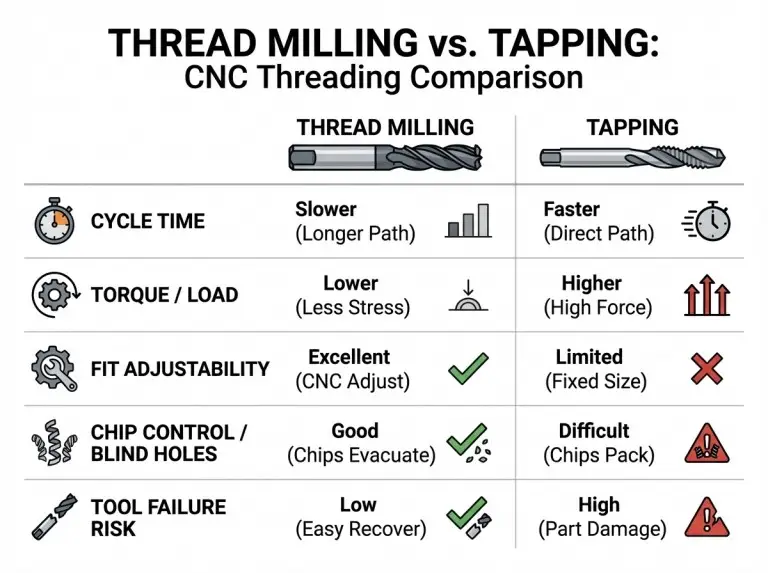

Em trabalhos reais, a decisão geralmente se resume ao tempo de ciclo versus controlabilidade, com o valor da peça e o risco de refugo sendo os fatores decisivos. A usinagem de roscas é normalmente mais rápida por furo, especialmente quando as roscas são padronizadas e repetidas diversas vezes. A fresagem de roscas costuma ser mais tolerante quando é necessário ajustar o encaixe, controlar cavacos ou proteger uma peça cara.

Para tornar isso concreto, avaliamos sempre o mesmo conjunto de fatores. Mantemos a comparação focada em resultados mensuráveis: produtividade, carga do fuso, controle do tamanho da rosca, comportamento do cavaco e consequências da falha da ferramenta.

Tempo de ciclo e capacidade de produção

Se um trabalho é dominado pelo tempo de rosqueamento e a rosca se repete em vários furos, o rosqueamento por macho geralmente oferece o menor tempo de ciclo. A ferramenta corta a rosca completa em uma única passada. A configuração e a programação são simples em máquinas projetadas para rosqueamento rígido.

A fresagem de roscas geralmente leva mais tempo por rosca porque requer um movimento circular e uma hélice controlada. A diferença pode ser pequena em pequenas quantidades, mas torna-se significativa em grande escala. O ponto de inflexão depende de quantos furos você está fazendo e com que frequência precisaria parar para trocar a ferramenta ou para recuperar machos quebrados.

Limites de torque/carga do fuso e dimensões práticas

A usinagem de roscas exige torque, e o torque aumenta rapidamente com o diâmetro da rosca e com a dureza do material. Se a rosca for grande ou o material for difícil de trabalhar, a usinagem de roscas pode sobrecarregar o fuso e a transmissão. Isso pode levar a resultados inconsistentes ou à quebra da ferramenta.

A fresagem de roscas reduz as restrições de torque porque remove material gradualmente. Isso a torna atraente para roscas maiores ou quando a máquina não é adequada para alto torque em baixa velocidade. Os limites práticos para a fresagem de roscas estão mais frequentemente relacionados à disponibilidade de ferramentas, folga e rigidez do que ao torque bruto.

Controle de ajuste da rosca e correção rápida

A usinagem de roscas é eficiente quando o ajuste da rosca precisa ser preciso. Se uma rosca estiver apertada ou folgada, muitas vezes podemos corrigir isso ajustando os offsets da ferramenta, desde que a ferramenta e o percurso sejam adequados. Isso reduz o tempo de inatividade e evita o estoque de várias ferramentas de tamanhos semelhantes para ajustes finos.

Na usinagem por rosqueamento, o tamanho da rosca é praticamente "predefinido" na geometria do macho. Se o resultado estiver fora da tolerância, a solução usual é trocar os machos, incluindo variações de tamanho, ajustar as condições do processo ou alterar o diâmetro do furo. Isso pode ser eficiente em uma produção estável, mas é menos flexível quando as tolerâncias são apertadas ou quando se espera variação.

Controle de cavacos, furos cegos e risco de sucata

O controle de cavacos é um dos maiores diferenciais práticos. Em materiais dúcteis, a usinagem por rosqueamento pode gerar cavacos longos que se acumulam nas ranhuras, especialmente em furos cegos mais profundos. Isso aumenta o torque e o risco de quebra.

A fresagem de roscas normalmente produz cavacos mais curtos e oferece maior controle sobre a sua evacuação. Isso geralmente reduz o risco em processos profundos ou de difícil acesso, e pode ser a opção mais segura quando o acúmulo de cavacos inviabilizaria uma peça de alto valor. Se a operação for propensa a problemas com cavacos, consideramos a fresagem de roscas como uma ferramenta de redução de riscos.

Vida útil e previsibilidade da ferramenta (fresas de metal duro versus materiais comuns para machos de roscar)

A vida útil da ferramenta depende da ferramenta específica, do material e das condições de corte, mas o modo de falha é tão importante quanto a vida útil média. Quando um macho quebra dentro de um furo, o reparo pode ser difícil e a peça pode ser perdida. Esse risco aumenta com materiais resistentes, furos profundos e alinhamento precário.

As fresas de rosca também podem quebrar, mas as consequências costumam ser menos graves. Como a ferramenta é menor em relação ao furo e o processo não envolve travamento como o de um macho, a recuperação pode ser mais fácil. Além disso, o desgaste na fresagem de rosca pode ser mais previsível em muitas aplicações, o que contribui para um controle de qualidade mais estável.

| Fator de decisão | A fresagem de roscas tende a ser a melhor opção. | Tocar tende a ganhar |

|---|---|---|

| Capacidade de processamento | A mistura é complexa, os poros variam ou o risco de retrabalho é dispendioso. | O mesmo tema repetido em grande volume. |

| Carga da máquina | O torque é uma preocupação ou a rosca é grande/de material resistente? | A máquina suporta rosqueamento rígido e a carga é gerenciável. |

| Controle de ajuste | A classe/ajuste da rosca precisa de ajustes finos por meio de deslocamentos. | O ajuste padrão é aceitável e estável. |

| furos cegos e lascas | O risco de encapsulamento do chip é alto ou a peça tem alto valor. | Os cavacos são bem evacuados e o tipo de furo é adequado para a torneira. |

| consequência da falha da ferramenta | O custo da sucata é alto e a recuperação é importante. | O risco de sucata é aceitável e o tempo de atividade é a prioridade. |

Guia de Seleção por Restrições da Função

Uma seleção confiável resulta da adequação das restrições da tarefa ao método, e não da preferência pela ferramenta. A mesma peça pode levar à escolha entre rosqueamento ou fresamento, dependendo do volume, dos requisitos de inspeção e da capacidade da máquina. Abaixo estão as regras que usamos com mais frequência, juntamente com as condições que podem alterá-las.

Com base no comportamento do material (dureza, tenacidade, lascas fibrosas)

Se o material for duro, abrasivo ou tender a produzir cavacos fibrosos, geralmente começamos com a fresagem de roscas. O controle de cavacos e o menor risco de cunhagem ajudam a estabilizar o processo. Isso é especialmente verdadeiro quando se trata de furos cegos.

Se o material for mais tolerante e a evacuação de cavacos for eficiente, a rosqueamento torna-se uma opção atraente. Materiais dúcteis ainda podem ser rosqueados com sucesso, mas o controle de cavacos deve ser gerenciado com o tipo certo de macho, lubrificação adequada e condições ideais do furo.

Por tamanho e profundidade da rosca (micro roscas, roscas profundas, roscas largas)

Se a rosca for extremamente pequena, o rosqueamento geralmente se torna a opção mais prática, pois os machos de rosca são facilmente encontrados e as fresas de rosca podem não ser adequadas ou serem frágeis. Para microcaracterísticas, estabilidade e alinhamento são cruciais, independentemente da escolha.

Se a rosca for muito profunda em relação ao diâmetro, o rosqueamento pode ser eficiente quando a evacuação de cavacos é controlada e a máquina consegue manter a sincronização. Se roscas profundas forem combinadas com material resistente e furos cegos, a fresagem de rosca geralmente reduz o risco, mesmo que o tempo de ciclo aumente.

Se a rosca for grande, a fresagem de rosca pode evitar limitações de torque e reduzir o risco de quebra. A folga e o diâmetro da ferramenta ainda devem ser verificados, mas o torque tem menor probabilidade de ser o fator limitante.

Por volume de produção (alta variedade/baixo volume vs. alto volume)

Para produção em larga escala com roscas idênticas, a usinagem por rosqueamento costuma ser o método mais eficiente. A vantagem em termos de tempo de ciclo por furo tende a ser predominante. A estratégia de ferramentas é simples, uma vez que o processo esteja estável.

Para trabalhos com grande variedade de peças ou trocas frequentes de formato, a fresagem de roscas geralmente reduz o estoque de ferramentas e o tempo de preparação. Uma única ferramenta pode abranger vários tamanhos dentro de uma mesma família de passo, e os ajustes de encaixe são mais rápidos. É por isso que muitos projetos de protótipos e trabalhos de baixo volume são realizados com maior frequência por meio da fresagem de roscas.

Por tolerância e ajuste funcional (medição, classe, necessidades de ajustabilidade)

Se a rosca precisar de um encaixe funcional preciso e você prevê a necessidade de ajustes, a fresagem de rosca geralmente é a opção mais segura. A correção baseada no deslocamento é rápida e reduz o tempo de inatividade. Isso é valioso quando as roscas precisam ter medidas consistentes em pequenos lotes.

Se a rosca for padrão e a classe de ajuste permitir variações típicas, o rosqueamento costuma ser suficiente e mais rápido. A chave é a estabilidade: diâmetro do furo consistente, bom alinhamento e lubrificação adequada.

Por capacidade do equipamento (rosqueamento rígido, velocidade do fuso, qualidade do porta-ferramentas)

Se sua máquina suporta rosqueamento rígido e mantém a sincronização de forma confiável, o rosqueamento se torna uma opção viável. Sem o rosqueamento rígido, o processo ainda funciona, mas adiciona variáveis que podem reduzir a consistência.

Para fresamento de roscas, a máquina deve ser estável e o dispositivo de fixação da ferramenta deve controlar a excentricidade. Se o controle da excentricidade for deficiente, a dimensão da rosca pode variar e o acabamento pode ser comprometido. Quando a qualidade do dispositivo de fixação é limitada, o rosqueamento pode, na verdade, produzir roscas mais consistentes — desde que a máquina o suporte.

Controle de Qualidade e Risco

A qualidade das roscas é controlada mais por princípios básicos do que por slogans. Consideramos a estabilidade da montagem, a preparação do furo, a fixação da ferramenta e o fluxo de trabalho de inspeção como um único sistema. Quando as roscas falham, a causa raiz geralmente está a montante: tamanho incorreto do furo, alinhamento inadequado, evacuação deficiente de cavacos ou fixação instável.

Abaixo estão os controles que aplicamos na maioria dos trabalhos, independentemente do método.

Controle de fixação de ferramentas e excentricidade

Na fresagem de roscas, o controle da excentricidade é fundamental. A excentricidade excessiva altera o contato efetivo da ferramenta de corte e pode modificar o tamanho da rosca. Também pode aumentar o desgaste da ferramenta e prejudicar o acabamento superficial.

Também evitamos suportes marginais que permitem micromovimentos sob carga radial. Uma fixação estável reduz a vibração e garante uma forma de rosca consistente. Ao fresar ligas endurecidas ou de alta resistência, essa estabilidade torna-se ainda mais importante.

Estratégia de lubrificação/refrigeração por método

A usinagem por rosca se beneficia de uma lubrificação robusta, pois a ferramenta está em contato total e o atrito é alto. A lubrificação inadequada pode levar ao travamento, ruptura da rosca e quebra. Selecionamos os fluidos de corte com base no material e no tipo de macho, mantendo a consistência do processo.

A usinagem de roscas frequentemente se beneficia de um fluxo de fluido de corte limpo para evacuar cavacos e controlar o calor. O objetivo é obter condições de corte estáveis e desgaste previsível. A abordagem exata depende do material e do sistema de refrigeração da oficina, mas a consistência é fundamental.

Movimentos de entrada/saída para proteger as primeiras roscas e bordas.

É nas primeiras roscas que muitos problemas de qualidade aparecem. Uma entrada inadequada pode produzir rebarbas, cristas quebradas ou roscas iniciais distorcidas que falham nos calibradores. Utilizamos estratégias controladas de entrada e saída apropriadas ao método.

Na usinagem de roscas, o alinhamento e a preparação correta do furo protegem as primeiras roscas. Na fresagem de roscas, uma entrada e saída estáveis reduzem as rebarbas e protegem as roscas superiores. Se a peça tiver paredes finas, damos atenção especial à deflexão e à distorção.

Fluxo de trabalho de medição e etapas de correção que aplicamos rapidamente

A inspeção fecha o ciclo. Confirmamos o método e as configurações em relação ao gabarito ou abordagem de medição necessária e, em seguida, consolidamos o processo. Quando algo se desvia, queremos um caminho de correção rápido e previsível.

A fresagem de roscas geralmente permite correções por meio de alterações de deslocamento. As correções em roscas macho geralmente envolvem trocas de ferramentas, ajustes de furos ou alterações de lubrificação/parâmetros. O melhor fluxo de trabalho é aquele que minimiza o tempo de inatividade, protegendo a peça.

Se uma ferramenta quebrar: probabilidade de recuperação e caminho de recuperação mais seguro.

Se uma torneira quebrar, o risco de perder a peça é maior. Isso nem sempre é verdade, mas é comum o suficiente para considerarmos como um fator de planejamento. Quanto mais profundo o furo e mais resistente o material, maior o risco.

Se uma fresa de rosca quebrar, a recuperação pode ser mais fácil em muitos casos, mas ainda depende da geometria e de como a ferramenta falhou. A conclusão prática é que o método deve ser adequado ao valor da peça e ao custo de uma falha. Em peças caras, priorizamos métodos que reduzam falhas catastróficas.

Conclusão

O melhor método é aquele que atende aos seus requisitos de rosca com o menor risco geral e o tempo de ciclo adequado ao seu modelo de produção. Na Yonglihao Machinery, normalmente utilizamos rosqueamento para roscas internas padrão de alto volume, onde a velocidade é crucial e a máquina suporta rosqueamento rígido. Já a fresagem de roscas é mais comum quando o controle de ajuste, o controle de cavacos ou o valor da peça tornam a ajustabilidade e a recuperação mais importantes do que a velocidade pura.

Se você compartilhar informações sobre o material, tamanho e profundidade da rosca, tipo de furo e volume desejado, podemos recomendar a estratégia de rosqueamento mais estável para o seu projeto de usinagem CNC. serviço de usinagem CNC Como fornecedor, aplicamos essas mesmas regras de seleção para garantir que as roscas tenham a bitola correta, desde o protótipo até a produção. Nosso objetivo é simples: roscas que tenham a bitola correta, sejam repetíveis e estejam dentro do prazo.

Perguntas frequentes

Qual é a principal diferença entre fresamento de roscas e rosqueamento?

A fresagem de roscas corta roscas com uma trajetória helicoidal, enquanto a rosqueamento forma a rosca completa em uma única passada usando um macho específico. A fresagem é mais ajustável e geralmente mais segura em peças de alto valor agregado. O rosqueamento costuma ser mais rápido e simples quando a rosca é padrão e a máquina suporta rosqueamento rígido.

Qual o melhor método para furos cegos?

A usinagem de roscas costuma ser mais segura em furos cegos quando há risco de acúmulo de cavacos. Normalmente, produz cavacos mais curtos e permite uma evacuação mais controlada. A usinagem de roscas também pode funcionar bem em furos cegos, mas requer o tipo certo de macho e lubrificação constante para evitar o acúmulo de cavacos e a quebra dos mesmos.

É possível criar roscas externas por meio de fresamento de roscas?

Sim, a fresagem de roscas pode criar roscas internas ou externas, desde que o percurso da ferramenta e a geometria permitam a folga necessária. A usinagem por rosqueamento é um método comum para roscas internas em máquinas CNC. Se você precisar de roscas externas com a mesma abordagem geral, a fresagem costuma ser a opção mais flexível.

Quando devo optar pela usinagem por rosqueamento mesmo quando a fresagem de roscas estiver disponível?

Escolha a usinagem por rosqueamento quando precisar de máxima produtividade em roscas padrão repetidas e sua máquina puder realizar rosqueamento rígido de forma confiável. O rosqueamento também costuma ser a opção prática para roscas muito pequenas, onde as fresadoras de rosca podem ser limitadas pela folga ou disponibilidade. A chave é a estabilidade do diâmetro e do alinhamento do furo.

Como ajustar o tamanho da rosca se ela estiver fora da tolerância?

Na fresagem de roscas, o tamanho da rosca pode ser corrigido frequentemente por meio de pequenos ajustes de deslocamento, o que é rápido e reduz o tempo de inatividade. Na usinagem de roscas, as correções geralmente exigem a troca para uma variante de macho de roscar de tamanho diferente ou o ajuste do diâmetro do furo e das condições do processo. De qualquer forma, a correção deve ser compatível com o método de inspeção utilizado.

Uma única máquina CNC pode realizar tanto a fresagem de roscas quanto a rosqueamento?

Sim, muitas máquinas CNC podem fazer ambos, mas a capacidade é fundamental. A usinagem de roscas se beneficia de funções de rosqueamento rígidas e sincronização estável. Já a fresagem de roscas se beneficia de boa rigidez, controle de excentricidade e da capacidade de executar interpolação helicoidal consistente.