A fundição sob pressão de metais é um processo de fabricação rápido e eficiente. Consiste na injeção de metal fundido em um molde sob alta pressão para produzir peças precisas rapidamente. O ciclo de fundição normalmente dura de alguns segundos a um minuto, enquanto o cronograma completo do projeto pode se estender por semanas ou meses. Isso depende de fatores como a criação do molde, produção de protótipos, e escala de produção. Em comparação, os métodos de fundição por gravidade ou baixa pressão levam vários minutos por ciclo. Compreender os fatores que influenciam o tempo de fundição sob pressão é essencial para que os fabricantes melhorem a eficiência e reduzam custos. Os principais fatores incluem a geometria da peça, a espessura da parede, o tempo de resfriamento e a complexidade do molde, todos os quais impactam diretamente a velocidade do ciclo. Este artigo explora as etapas da fundição sob pressão, os fatores que afetam o tempo e as estratégias para otimizar a produção, visando um melhor planejamento e redução de custos.

O que é fundição de metal?

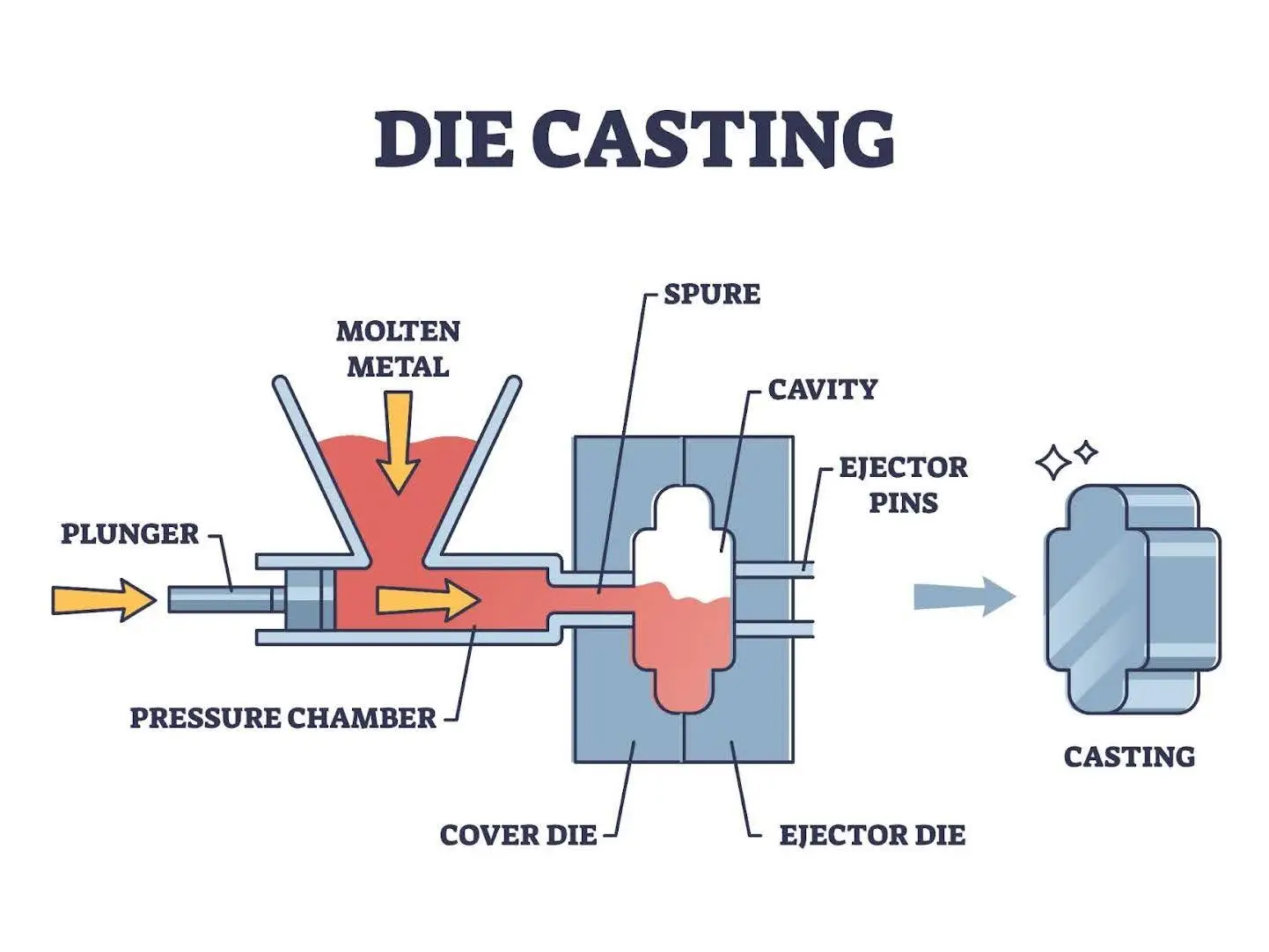

A fundição sob pressão é um processo no qual o metal fundido é injetado em uma cavidade de molde sob alta pressão. Esse método produz peças metálicas precisas e complexas, sendo amplamente utilizado em diversos setores industriais. Sua principal vantagem é a rapidez, com ciclos que normalmente duram apenas alguns segundos a um minuto. De acordo com dados da indústria, como relatórios da Die Casting Association, o tempo médio de ciclo para fundição sob pressão é de 15 a 60 segundos. Isso a torna ideal para produção em larga escala. Por exemplo, na indústria automotiva, a fundição sob pressão é utilizada para criar blocos de motor duráveis e leves.

O processo de fundição sob pressão O processo inclui a fusão do metal, sua injeção no molde, o resfriamento e a solidificação, e finalmente a desmoldagem. Cada etapa afeta a qualidade do produto final. Comparado a outros métodos de fundição, a fundição sob pressão oferece um acabamento superficial superior, reduzindo a necessidade de processamento adicional. A escolha da liga adequada pode acelerar ainda mais a produção. Por exemplo, as ligas de zinco, com seus baixos pontos de fusão, resfriam mais rapidamente.

Ciclo de fundição sob pressão: análise passo a passo

O ciclo de fundição sob pressão consiste em várias etapas principais que determinam o tempo e a qualidade da produção. Compreender essas etapas é crucial para otimizar a eficiência. Embora o ciclo geralmente leve de alguns segundos a um minuto, fatores como a complexidade da peça e projeto de molde pode influenciar a duração. Na Yonglihao Machinery, os engenheiros usam software de simulação para analisar cada etapa e minimizar os atrasos.

Preparação: Prontidão para o Mofo

O ciclo começa com a preparação do molde, que inclui limpeza, aplicação de lubrificantes e pré-aquecimento à temperatura correta. Esta etapa garante qualidade consistente e evita defeitos como bolhas ou deformações. O pré-aquecimento normalmente leva de 1 a 5 minutos, mas sistemas automatizados podem reduzir esse tempo para segundos. Um pré-aquecimento adequado também pode reduzir o tempo de resfriamento em até 10%.

A manutenção do molde é crucial nesta etapa. Moldes complexos exigem mais tempo de preparação, e fatores como o material do molde e a temperatura ambiente podem afetar a eficiência. Garantir que esta etapa ocorra sem problemas estabelece a base para todo o ciclo.

Injeção: Vazamento em Alta Velocidade

Assim que o molde estiver pronto, o metal fundido é injetado nele em alta velocidade e pressão. Esta etapa determina a taxa de preenchimento e a pressão, que impactam diretamente a qualidade da peça. Metais como alumínio e zinco, conhecidos por sua fluidez, permitem uma injeção rápida, geralmente concluída em 1 a 5 segundos. Na fundição sob pressão, a pressão pode atingir milhares de PSI para garantir uma distribuição uniforme.

A geometria da peça influencia a velocidade de injeção. Formas complexas exigem maior pressão para evitar vazios. Na Yonglihao Machinery, a simulação CFD é usada para otimizar essa etapa, reduzindo as taxas de refugo e melhorando a eficiência.

Solidificação e Resfriamento: A Etapa Mais Longa

Após a injeção, o metal solidifica e resfria no molde. Esta é a etapa mais demorada, representando de 50 a 70% do tempo total do ciclo. O tempo de resfriamento depende de fatores como a espessura da parede e o tipo de liga. Peças com paredes finas (2 mm) podem resfriar em 5 a 10 segundos, enquanto peças mais espessas levam 30 segundos ou mais.

Por exemplo, o uso de moldes refrigerados a água na fundição de alumínio pode reduzir o tempo de resfriamento de 20 segundos para 7 segundos. A otimização dessa etapa é crucial para garantir que as peças sejam desmoldadas sem danos e para reduzir o tempo total do ciclo.

Ejeção e reinicialização: concluindo o ciclo

Após a solidificação do metal, pinos extratores empurram a peça para fora do molde. Esse processo geralmente leva de 1 a 4 segundos. Robôs automatizados podem reduzir esse tempo para menos de 3 segundos, evitando atrasos causados por operações manuais. Problemas como a aderência da peça ou o desalinhamento dos pinos podem prolongar esse tempo, mas sistemas servoacionados ajudam a manter a eficiência.

Após a ejeção, o molde se abre e se prepara para o próximo ciclo. A eficiência nesta etapa depende do projeto do equipamento. Moldes multicavidades, por exemplo, podem produzir várias peças simultaneamente.

Cronograma típico para projetos de fundição sob pressão

Os projetos de fundição sob pressão envolvem múltiplas etapas, desde o projeto até a produção. O cronograma total de entrega inclui a fabricação do molde (4 a 6 semanas), a produção do protótipo (2 a 4 semanas) e a produção em série (semanas ou meses). A produção de cada peça individual, no entanto, é medida em segundos. Compreender esse cronograma ajuda os fabricantes a planejar orçamentos e prazos de entrega. Na Yonglihao Machinery, as ferramentas de gerenciamento de projetos garantem transparência e eficiência em todas as etapas.

Do projeto à primeira produção

Esta etapa inclui o projeto da peça, a avaliação do custo do molde e discussões sobre as especificações do cliente. Linhas de partição retas reduzem os custos de ferramental, enquanto características complexas podem exigir seções deslizantes, aumentando o tempo de produção. Limites de tolerância e acabamento superficial também são considerações importantes.

O projeto normalmente leva de 1 a 2 semanas, enquanto a fabricação do molde requer de 4 a 6 semanas. A produção do protótipo adiciona mais 2 a 4 semanas para testes e ajustes. Uma análise de simulação antecipada pode encurtar essa etapa em 15%.

Após a finalização do projeto, o primeiro lote de produção verifica os padrões de qualidade. As decisões tomadas nesta etapa impactam a eficiência da produção subsequente.

Dimensionamento e Otimização da Produção

Após a primeira execução, o foco muda para o escalonamento e a otimização. Isso inclui o ajuste dos parâmetros da máquina, dos sistemas de refrigeração e do manuseio das peças. A análise de dados identifica gargalos, como atrasos no resfriamento, e implementa melhorias. O monitoramento contínuo garante a consistência.

Decisões tomadas durante a fase de projeto, como a seleção de moldes escaláveis, simplificam esse processo. Na Yonglihao Machinery, o software de monitoramento em tempo real aumentou a produção em 20%.

Os prazos de produção dependem do tamanho do pedido. Lotes pequenos podem ser concluídos em semanas, enquanto pedidos grandes podem levar meses. O cronograma total do projeto busca um equilíbrio entre velocidade e qualidade.

Quanto tempo leva a fundição sob pressão: análise do tempo de ciclo.

O tempo de ciclo da fundição sob pressão é um fator crítico na eficiência da produção e varia dependendo do método utilizado. A fundição sob pressão de alta pressão (HPDC) é conhecida por seus ciclos curtos, o que a torna ideal para produção em larga escala. Em contrapartida, a fundição sob pressão de baixa pressão (LPDC) leva mais tempo, mas geralmente oferece maior qualidade. Compreender essas diferenças ajuda os fabricantes a escolher o método mais adequado às suas necessidades.

Tempo de fundição sob alta pressão

Fundição sob alta pressão A soldagem a quente de alta pressão (HPDC) é reconhecida por sua rapidez, com tempos de ciclo que variam de alguns segundos a um minuto. Essa rapidez se deve à alta pressão, que permite o rápido preenchimento e solidificação do metal. Fatores como a espessura da parede e o sistema de resfriamento também influenciam o tempo. Sistemas de resfriamento eficientes podem reduzir ainda mais os tempos de ciclo. De acordo com dados da indústria, a produtividade da HPDC pode ser duas vezes maior que a da soldagem a quente de baixa pressão (LPDC), tornando-a a escolha preferida para produção em larga escala.

Tempo de fundição sob baixa pressão

Fundição sob pressão de baixa pressão, Por outro lado, o processo LPDC apresenta tempos de ciclo mais longos, geralmente variando de 1 a 2 minutos. Isso se deve a taxas de enchimento mais lentas e perfis de pressão diferentes. No entanto, o LPDC oferece vantagens como menos defeitos e menor porosidade, tornando-o adequado para aplicações onde a qualidade é uma prioridade.

Ao comparar HPDC e LPDC, os fabricantes podem tomar decisões informadas com base no volume de produção, custo e necessidades específicas da aplicação.

Fatores que afetam o tempo de fundição sob pressão

Diversos fatores influenciam o tempo do ciclo de fundição sob pressão, incluindo escolha do material, complexidade do projeto e configurações da máquina. Compreender esses elementos é essencial para otimizar a eficiência e reduzir custos.

Escolha da liga

O tipo de liga utilizada impacta significativamente o tempo de fundição sob pressão. Ligas com pontos de fusão mais baixos, como o zinco, resfriam mais rapidamente e têm tempos de ciclo mais curtos em comparação com o alumínio. A condutividade térmica e as taxas de solidificação também desempenham um papel importante. Para cada projeto, analisamos os requisitos da liga para determinar as melhores condições de fundição.

Projeto e complexidade da matriz

A complexidade da matriz afeta diretamente o tempo de ciclo. Projetos complexos com múltiplas cavidades ou recursos levam mais tempo para serem preenchidos e ejetados. Simplificar os projetos das matrizes, sempre que possível, pode reduzir o tempo de produção sem comprometer a qualidade.

Especificações e configurações da máquina

As capacidades e configurações da máquina também são cruciais. Máquinas de alta pressão produzem peças mais rapidamente, mas exigem matrizes mais complexas. O ajuste de parâmetros como velocidade e pressão de injeção pode otimizar os tempos de ciclo. Na Yonglihao Machinery, técnicos experientes garantem que as máquinas estejam calibradas para o máximo desempenho.

Dimensões da peça e espessura da parede

O tamanho da peça e a espessura da parede são fatores essenciais, principalmente durante a fase de resfriamento. Paredes finas (2-3 mm) solidificam em 5 a 7 segundos, enquanto seções mais espessas (8-12 mm) podem levar de 20 a 30 segundos ou mais. Técnicas avançadas de resfriamento, como matrizes refrigeradas a água, ajudam a minimizar o tempo de resfriamento.

| Espessura da parede (mm) | Tempo de resfriamento (segundos) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Fundição sob pressão versus outros métodos de fundição: comparação de tempos

A fundição sob pressão destaca-se pela sua rapidez e precisão, mas como se compara a outros métodos de fundição? Esta seção explora as diferenças de tempo entre a fundição sob pressão e outras técnicas, ajudando os fabricantes a escolher o melhor processo para as suas necessidades.

Fundição sob pressão versus fundição em areia: tempo

A fundição sob pressão e a fundição em areia diferem significativamente nos prazos de produção. A fundição sob pressão é ideal para projetos de alta precisão, com tempos de ciclo que variam de 15 a 60 segundos. A fundição em areia, embora mais flexível em termos de tamanho e material, é mais lenta devido aos seus processos manuais. Os tempos de produção podem variar de algumas horas a dias.

| Método de fundição | Tempo de ciclo | Volume de produção |

|---|---|---|

| Fundição sob pressão | 15 a 60 segundos | Alto |

| Fundição em areia | De várias horas a dias | Baixo a médio |

Fundição sob pressão vs. Fundição de precisão (tempo)

A fundição de precisão, ou fundição por cera perdida, envolve várias etapas demoradas, como a confecção de modelos e a construção de cascas. Isso resulta em tempos de produção medidos em dias, em vez de segundos. Embora a fundição de precisão ofereça maior precisão e liberdade de design, a fundição sob pressão é muito mais rápida.

A escolha entre esses métodos depende de fatores como volume de produção, complexidade da peça e restrições de tempo. A fundição sob pressão se destaca pela velocidade e eficiência, sendo ideal para a produção em larga escala de peças complexas. No entanto, outros métodos podem ser mais adequados para requisitos específicos, como acabamento superficial ou flexibilidade do material.

Leitura adicional:Fundição de investimento vs fundição sob pressão: qual é a mais adequada para sua aplicação?

Estratégias para otimizar o tempo do ciclo de fundição sob pressão

O tempo de ciclo da fundição sob pressão pode ser significativamente reduzido por meio de otimizações estratégicas no projeto do molde, nos parâmetros do processo e nos métodos de resfriamento. Essas estratégias são essenciais para melhorar a eficiência e reduzir os custos de produção.

Técnicas de Otimização do Projeto de Matrizes

O projeto da matriz desempenha um papel fundamental no tempo de ciclo. Técnicas como a otimização da espessura da parede, o uso de ângulos de saída e o projeto de sistemas de injeção eficientes podem fazer uma grande diferença.

| Técnica de Otimização | Impacto no tempo de ciclo | Exemplo |

|---|---|---|

| Otimização da espessura da parede | Reduz o tempo de resfriamento | Paredes de 2,5 mm: tempo de resfriamento de 7 segundos |

| Projeto de Sistema de Portões | Melhora o fluxo de materiais | O sistema de comportas simplificado reduz a turbulência. |

| Ângulos de inclinação | Facilita a ejeção de peças. | Reduz a força de ejeção em 30% |

Ajustes dos parâmetros do processo

O ajuste fino de parâmetros do processo, como pressão de injeção, temperatura e tempo de ciclo, também pode otimizar o tempo de ciclo. Esses ajustes garantem uma produção mais rápida sem comprometer a qualidade.

- A fundição sob pressão permite ciclos rápidos através de injeção veloz.

- O controle otimizado da temperatura evita o superaquecimento e garante uma solidificação uniforme.

- O controle preciso do tempo do ciclo reduz o desperdício e melhora a eficiência. Em um projeto, ajustes automatizados aumentaram a produção em 15%.

Métodos avançados de resfriamento

Técnicas avançadas de resfriamento podem reduzir drasticamente os tempos de ciclo, acelerando a solidificação. O uso de insertos de cobre, sistemas de resfriamento de alta eficiência e materiais de gerenciamento térmico aumenta a eficiência do resfriamento.

Conclusão

O sucesso de projetos de fundição sob pressão depende do equilíbrio entre o tempo de produção e a qualidade e integridade das peças. Este artigo explorou os fatores que influenciam o tempo de fundição, desde a escolha da liga e o projeto do molde até as configurações da máquina e as técnicas de resfriamento. Compreender esses elementos é fundamental para um planejamento de produção eficaz, estimativa de custos e manutenção de operações competitivas.

Ao otimizar cada fase do fundição personalizada No processo de fundição sob pressão — preparação, injeção, resfriamento e ejeção — os fabricantes podem reduzir significativamente os tempos de ciclo sem sacrificar a qualidade. Na Yonglihao Machinery, somos especializados em fundição sob pressão de alumínio e zinco e estamos comprometidos em ajudar os clientes a alcançar o equilíbrio perfeito entre velocidade, qualidade e custo. Com nossa experiência, os fabricantes podem garantir que suas operações de fundição sob pressão sejam eficientes e eficazes.

Perguntas frequentes

Qual é o tempo de ciclo típico para fundição sob pressão?

Os ciclos de fundição sob pressão normalmente variam de alguns segundos a vários minutos, dependendo da complexidade da peça, do material e das especificações da máquina. Por exemplo, aplicações de zinco podem levar apenas 4 segundos por ciclo. Recomenda-se o uso de ferramentas de simulação para previsões precisas.

Como a escolha da liga metálica afeta o tempo de fundição sob pressão?

Ligas com pontos de fusão mais baixos, como o zinco, geralmente têm tempos de ciclo mais curtos em comparação com ligas de ponto de fusão mais alto, como o alumínio. A fluidez e as taxas de solidificação também influenciam o processo.

Quais fatores influenciam o tempo do ciclo de fundição sob pressão?

Os principais fatores incluem o projeto da matriz, as configurações da máquina, o tamanho da peça, a espessura da parede e a escolha do material. A otimização desses elementos pode reduzir o tempo de ciclo e melhorar a eficiência. Por exemplo, máquinas avançadas podem compensar o impacto de paredes mais espessas, o que pode aumentar o tempo de resfriamento em até 20 segundos.

Como o projeto do molde impacta o tempo de fundição?

Um chip bem projetado, com sistemas eficientes de injeção, ventilação e resfriamento, pode reduzir significativamente o tempo de ciclo. Projetos complexos, no entanto, podem aumentar o tempo de produção. A otimização antecipada evita atrasos e garante operações tranquilas.

Qual a diferença no tempo de ciclo entre fundição sob pressão e fundição em areia?

A fundição sob pressão é muito mais rápida, com tempos de ciclo de 15 a 60 segundos, em comparação com a fundição em areia, que pode levar horas ou dias. A alta eficiência da fundição sob pressão contrasta com as etapas manuais envolvidas na fundição em areia.

É possível otimizar o tempo do ciclo de fundição sob pressão?

Sim, por meio de estratégias como otimização do projeto do chip, ajustes nos parâmetros do processo e métodos avançados de resfriamento. Essas melhorias podem reduzir o tempo de ciclo e aumentar a eficiência geral.

Quais são os tempos de ciclo típicos para fundição sob pressão de alumínio e zinco?

Os ciclos de fundição sob pressão de alumínio variam de 30 segundos a vários minutos, dependendo da complexidade da peça. A fundição sob pressão de zinco é mais rápida, com ciclos que normalmente duram de 15 a 60 segundos devido ao seu baixo ponto de fusão.