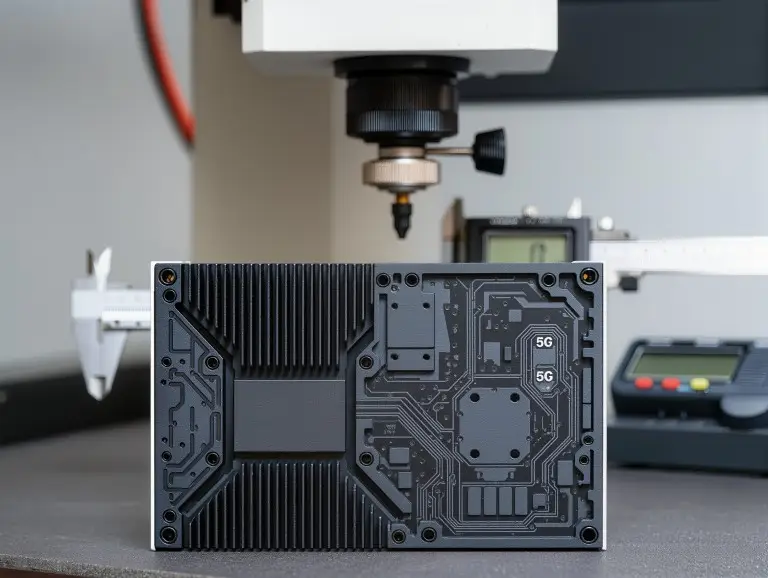

Na Yonglihao Machinery, construímos protótipos e peças em pequenos lotes. Utilizamos principalmente o corte a laser para esse trabalho. No mesmo projeto, as equipes frequentemente precisam de uma identificação de peça, um logotipo ou um código durável. Esse código deve resistir ao manuseio e ao acabamento. É aí que surge a questão: "gravação a laser versus corrosão a laser".

Esses dois processos podem parecer semelhantes, mas funcionam de maneira muito diferente na produção. Se você escolher o errado, poderá obter baixo contraste, um código pode não ser lido ou uma marca pode desaparecer após a conclusão. Este guia explica a diferença e as limitações práticas, além de mostrar como escolher entre eles.

O que fazem, de fato, a gravação a laser e a corrosão a laser?

A gravação a laser remove material, criando uma marca profunda que pode ser sentida ao toque. Já a corrosão a laser aquece a superfície, produzindo uma marca rasa e de alto contraste com pouca remoção de material. A gravação utiliza alta energia para vaporizar uma fina camada do material. A corrosão utiliza menos calor, mais próximo do ponto de fusão, criando texturas finas, um leve relevo e uma mudança de cor visível.

Você pode pensar na gravação como um tipo de "microusinagem" que cria profundidade. Já a corrosão pode ser vista como uma "alteração de superfície" que prioriza velocidade e contraste. Ambas podem criar identificações permanentes em peças, mas são adequadas para aplicações diferentes.

Gravação a laser vs. corrosão a laser

A gravação a laser é a melhor opção em termos de durabilidade e profundidade. Já a corrosão a laser é a melhor opção em termos de velocidade e eficiência. A tabela abaixo mostra as principais diferenças que observamos em nosso trabalho. Seus resultados dependerão do material, do tipo de laser e das configurações.

|

Fator |

Gravação a laser |

Gravação a laser |

|---|---|---|

|

O que acontece com o material? |

O material é removido (ablação/vaporização) |

A superfície é aquecida e alterada (fusão/oxidação/textura). |

|

Geometria típica da marca |

Uma cavidade rebaixada que você pode sentir |

Uma marca muito superficial, perceptível principalmente pelo seu contraste. |

|

Profundidade típica (regra prática) |

Dimensões de até ~500 µm são comuns para o diâmetro interno de componentes. Dimensões mais profundas são possíveis com mais tempo ou potência. |

Frequentemente próximo à superfície, de um a alguns mícrons, dependendo do material e das configurações. |

|

Durabilidade |

Alta resistência ao desgaste porque a marca fica abaixo da superfície. |

Boa para muitas identificações, mas pode desbotar mais rapidamente com atrito ou acabamento agressivo. |

|

Velocidade e energia |

Mais lento e consome mais energia por traço. |

Mais rápido e com menor consumo de energia por traço. |

|

Melhor ajuste |

Manuseio severo, abrasão, jateamento, rastreabilidade de longa duração. |

Produção rápida, alto contraste, pouca alteração de material. |

|

Sobrevivência pós-processamento |

Geralmente é melhor antes de etapas abrasivas como jateamento. |

Geralmente é melhor usar antes de revestimentos não abrasivos quando se deseja contraste sem remoção profunda da camada superficial. |

A profundidade é a diferença mais evidente. Mas não é o único fator. Para componentes reais, a legibilidade do código e a sua capacidade de permanecer funcional após a conclusão costumam ser mais importantes.

Resistência à profundidade e ao desgaste

A gravação cria profundidade. A profundidade proporciona uma vantagem mecânica contra o desgaste. Quando uma marca está abaixo da superfície, o atrito atinge primeiro os pontos mais altos, e não o código. É por isso que as marcas gravadas permanecem legíveis por mais tempo em peças sujeitas a atrito ou limpeza.

A corrosão pode ser permanente, mas geralmente fica na superfície. Se a peça estiver sujeita a contato ou deslizamento frequentes, a marca corrosiva pode desaparecer com o tempo. Para muitos protótipos, essa compensação é aceitável, mas essa escolha deve ser feita de forma consciente.

Contraste e legibilidade de código pequeno

A corrosão química geralmente cria um contraste mais forte em menos tempo. Isso é especialmente verdadeiro em metais, onde o calor e as alterações de textura deixam uma marca escura. Por isso, a corrosão química é ideal para códigos QR, códigos Data Matrix e textos pequenos. Um bom contraste facilita a leitura pelos scanners. A corrosão química também é útil quando se precisa marcar peças rapidamente.

A gravação também pode ser muito legível. No entanto, pode ser necessário um ajuste mais preciso para evitar sombras e manter as bordas nítidas. Em códigos muito pequenos, muita profundidade pode criar reflexos irregulares. Isso pode confundir os scanners se o acabamento não estiver correto. Para marcas minúsculas, geralmente priorizamos formas nítidas e, em segundo lugar, a profundidade.

Velocidade, custo e ritmo de produção

A corrosão química geralmente é mais rápida. Ela exige menos energia para produzir uma marca visível. Uma marcação mais rápida significa que você pode fabricar mais peças. Isso é importante quando a marcação se torna um gargalo. A corrosão química também tende a ter custos operacionais mais baixos. O laser passa menos tempo por peça em alta potência.

A gravação exige mais tempo ou mais passagens para criar profundidade. Essa pode ser a escolha certa, mas deve ser proporcional à durabilidade. Em protótipos, costumamos usar a gravação como uma garantia contra desgaste ou jateamento futuros.

Impacto Térmico e Integridade da Superfície

Ambos os processos utilizam calor. Ambos podem criar uma zona afetada pelo calor se você usar muita potência ou for muito lento. A gravação usa mais energia e remove material. Isso pode aumentar o risco de descoloração ou pequenas rebarbas. Também pode deformar peças finas.

A corrosão geralmente requer menos energia. Pode ser mais suave em paredes finas e superfícies com acabamento estético. Mas a corrosão não é um processo sem impacto. O excesso de calor ainda pode gerar fuligem, manchas ou deformação do plástico. A diferença é que a corrosão oferece mais espaço para trabalhar com baixo risco de danos.

Sobrevivência através das etapas finais

O acabamento é onde uma marcação bem feita pode falhar. Se a peça for submetida a jateamento com granalha ou areia, uma gravação superficial pode desaparecer. Se a peça for revestida com pintura eletrostática a pó ou eletroforese, a gravação pode permanecer legível.

A gravação costuma funcionar bem quando uma marca precisa ser visível após um acabamento abrasivo. A corrosão pode funcionar bem antes de revestimentos não abrasivos quando se deseja evitar marcas profundas. A escolha certa depende de qual etapa de acabamento pode "agredir" a sua marca.

Como cada processo funciona na prática?

Ambos os processos utilizam um feixe focalizado e movimento controlado. Mas a gravação remove material, enquanto a corrosão altera a superfície. Essa diferença altera quais configurações são mais importantes e quais problemas podem surgir.

Como funciona a gravação a laser?

Gravação Utiliza energia concentrada para aquecer o material tão rapidamente que ele se transforma em vapor. O laser segue um caminho predefinido. O processo remove o material camada por camada. O resultado é uma cavidade que forma o código ou a arte.

Os sistemas modernos conseguem produzir detalhes muito finos. A largura do feixe pode ser tão pequena quanto 0,0254 mm (0,001 pol.). Isso permite textos muito pequenos e códigos densos. A profundidade pode atingir centenas de micrômetros. Frequentemente vemos profundidades de até ~500 µm quando uma aplicação exige.

Como funciona a gravação a laser?

A corrosão utiliza calor suficiente para derreter ou amolecer a camada superficial do material. Isso altera sua textura e cor. A superfície pode expandir-se ligeiramente. Também pode formar uma camada oxidada que cria um contraste visível. A marca pode parecer preta, branca ou cinza, dependendo do material e das condições.

A forma como a superfície absorve e reflete a luz é crucial na corrosão. Um metal brilhante pode refletir a energia, enquanto uma superfície mais escura ou rugosa pode absorver mais energia e escurecer mais rapidamente. É por isso que a mesma potência e velocidade podem produzir resultados diferentes em materiais distintos.

As variáveis que importam

Potência e velocidade definem a energia utilizada. Mas o foco define a densidade de energia. Frequência, largura de pulso e número de passagens moldam a forma como o material aquece e esfria. Se você tratar essas configurações como um sistema, obterá resultados consistentes em diferentes lotes.

Para gravação, geralmente ajustamos primeiro para obter bordas nítidas e, em segundo lugar, para garantir a profundidade. Para corrosão, ajustamos simultaneamente para obter contraste e minimizar os danos causados pelo calor. Em ambos os casos, fixações estáveis e uma superfície limpa são tão importantes quanto as configurações do laser.

Compatibilidade de materiais e limites práticos

O material e a condição da superfície muitas vezes determinam o processo mais do que o design. Duas peças podem ter a mesma liga, mas comportar-se de maneira diferente se uma delas for polida ou revestida. Quando analisamos um trabalho de marcação, consideramos o material, a superfície e o acabamento em conjunto.

Metais: Aço inoxidável, alumínio, latão, titânio e superfícies revestidas.

A gravação funciona bem em muitos metais. Ela remove material e deixa uma marca nítida. Aço inoxidável e alumínio são comuns. Mas é preciso considerar como eles conduzem o calor. Metais com alta condutividade térmica podem dissipar o calor rapidamente. Isso pode exigir configurações diferentes para obter uma profundidade consistente.

A corrosão química geralmente apresenta bons resultados em alumínio e muitos tipos de aço quando se necessita de alto contraste. O aço inoxidável também pode ser corroído, mas o contraste pode variar de acordo com a liga e o acabamento. Algumas marcações em aço inoxidável dependem mais da oxidação controlada. Metais revestidos também respondem bem à corrosão química, mas é preciso verificar se a corrosão se aplica ao revestimento ou ao metal base.

Materiais não metálicos: madeira, acrílico e plásticos.

A gravação em madeira e acrílico pode produzir resultados muito nítidos. No entanto, as configurações mudam porque esses materiais carbonizam ou derretem de maneira diferente dos metais. O acrílico geralmente adquire um aspecto fosco quando gravado. Isso pode ser bom para placas ou etiquetas. A madeira pode ficar com um aspecto limpo em madeiras duras e densas. Madeiras macias queimam com mais facilidade e exigem ajustes cuidadosos.

A corrosão em plásticos depende do tipo de resina e de quaisquer cargas presentes. Alguns plásticos apresentam contraste nítido. Outros borram ou deformam mesmo com baixa energia. Para novos plásticos em protótipos, preferimos realizar um teste rápido primeiro. Isso é especialmente importante para peças finas ou de acabamento.

A condição da superfície muda tudo.

A refletividade, a rugosidade e os revestimentos controlam a forma como a energia entra na superfície. Um metal polido pode exigir configurações diferentes de um metal escovado. Camadas anodizadas podem alterar a aparência de uma marca.

A contaminação também é importante, especialmente óleos e impressões digitais. Eles podem causar queimaduras ou marcas irregulares, o que pode levar à falha dos leitores. Quando a legibilidade do código é crucial, a preparação da superfície é uma etapa fundamental do processo.

Como escolher entre gravura e corrosão?

Nossa escolha se baseia primeiramente na função da marca, e não no nome do processo. Se a marca precisar resistir à abrasão, optamos pela gravura. Se a marca precisar ser rápida e de alto contraste, optamos pela corrosão.

Protótipo O trabalho impõe outra restrição: muitas vezes não há tempo para reformulações. Isso nos leva a optar por uma escolha mais segura quando o risco de falha é alto. Quando não temos certeza sobre o acabamento ou o manuseio, geralmente escolhemos a opção que permanece legível na pior das hipóteses.

Aqui estão as seis perguntas que fazemos antes de escolher um processo:

- A peça ficará sujeita a atrito, desgaste ou limpeza?

- A peça será jateada ou polida após a marcação?

- O código precisa ser lido de forma confiável mesmo com um tamanho pequeno?

- A superfície é cosmética, fina ou sensível ao calor?

- O tempo de ciclo é um fator limitante crucial?

- Qual é a condição real da superfície: polida, revestida ou áspera?

Se você responder "sim" para desgaste intenso ou acabamento abrasivo, a gravação geralmente é mais segura. Se você responder "sim" para ciclos de trabalho rápidos e digitalização de alto contraste, a corrosão química geralmente é mais inteligente. Se você responder "sim" para sensibilidade ao calor, geralmente começamos com a corrosão química.

Problemas comuns e como evitá-los

A maioria dos problemas de marcação surge da busca por contraste com maior intensidade. Em vez disso, você deve controlar o foco, a velocidade e a preparação da superfície. Uma marcação falha porque o processo não foi adequado ao material e ao seu uso final.

Aqui estão os padrões de falha que observamos com mais frequência e como corrigi-los:

- Se você vir halos ou uma borda irregular, Primeiro, verifique o foco e, em seguida, reduza o tempo.

- Se o contraste estiver bom, mas os códigos não forem lidos, Verifique a nitidez das bordas e o brilho, não apenas a escuridão.

- Se as marcas desaparecerem após a detonação, Mude para o modo de gravação ou aumente a profundidade.

- Se as peças finas deformarem ou os plásticos mancharem, Use menos energia e mais velocidade. Tente várias passagens de luz.

- Se as marcas variarem em um lote, Verificar a limpeza da superfície e a posição da peça.

O superaquecimento pode ocorrer em ambos os processos. Na gravação, pode alargar as linhas e deixar material derretido nas bordas. Na corrosão, pode criar manchas escuras irregulares com aparência de queimado.

O pós-processamento é a segunda armadilha comum. Uma marca perfeita pode se tornar ilegível após a aplicação do revestimento se o contraste diminuir. Uma marca pode desaparecer após o jateamento se a profundidade não for suficiente.

Conclusão

Se a marca precisar resistir à abrasão, jateamento ou anos de manuseio, usamos gravação a laser. Ajustamos a profundidade e a qualidade da borda para preservar a legibilidade. Se o trabalho exigir alta velocidade, alto contraste e pouco impacto na peça, usamos corrosão a laser. Ajustamos para obter um contraste nítido sem superaquecimento. Em caso de dúvida, decidimos com base na etapa mais severa que a peça enfrentará. Essa etapa revelará a fragilidade da escolha errada. Na Yonglihao Machinery, serviços de design a laser são uma competência essencial, e podemos trabalhar com você desde o início do projeto para escolher e validar a abordagem de gravação ou corrosão mais adequada para suas peças.

Perguntas frequentes

A gravação a laser é sempre mais durável do que a corrosão a laser?

A gravação geralmente oferece melhor resistência à abrasão porque cria uma cavidade profunda. A corrosão pode ser permanente, mas a marca fica na superfície. Ela pode perder contraste mais rapidamente com o atrito. Se a durabilidade for essencial, a gravação é uma opção mais segura.

Qual é melhor para códigos QR ou códigos Data Matrix?

A corrosão química geralmente proporciona um alto contraste rapidamente, o que facilita a digitalização. A gravação também funciona bem, mas é preciso controlar a qualidade das bordas e o brilho. A melhor solução depende do tamanho do código, do acabamento da superfície e da iluminação do scanner.

A gravação a laser enfraquecerá menos a minha peça do que a gravação a laser?

A corrosão altera menos material do que a gravura. Muitas vezes, preserva melhor a superfície. A gravura remove material. Isso pode ser um problema em paredes finas ou áreas críticas se a marca for mal posicionada. Em protótipos, frequentemente removemos as marcas de pontos críticos.

Ambos os processos podem ser aplicados tanto em aço inoxidável quanto em alumínio?

Sim, ambos funcionam com os dois materiais. Mas os resultados e as configurações são diferentes. A refletividade do alumínio pode afetar o contraste, principalmente na gravação. O aço inoxidável funciona com ambos, mas o contraste pode variar de acordo com a liga e o acabamento.

Qual deve ser a profundidade de uma marca gravada para uso industrial?

A profundidade depende do desgaste e do acabamento esperados. Para muitos diâmetros internos de peças, algumas centenas de mícrons proporcionam alta durabilidade. Frequentemente, observamos espessuras de até 500 µm quando necessário. Se a peça for submetida a jateamento, a profundidade é mais importante do que a intensidade da cor a olho nu.

Por que a mesma configuração parece diferente no "mesmo" material?

A condição da superfície altera a absorção de energia. Um acabamento polido reflete mais energia do que um escovado. Óleos podem queimar e alterar o contraste. Se você precisa de resultados consistentes, considere a preparação da superfície como parte do processo de marcação.

Devo marcar antes ou depois de aplicar o revestimento?

Depende do revestimento. Para revestimentos não abrasivos, a gravação prévia pode funcionar bem. Para revestimentos abrasivos, a gravação ou marcação posterior pode ser uma opção melhor.