O fuso de fresagem CNC é o componente principal que transforma comandos programados em cortes estáveis. Ele impacta diretamente... acabamento de superfície e precisão geométrica na fresagem. Priorizamos a verificação do fuso durante a elaboração de orçamentos e o planejamento para Serviços de usinagem CNC Porque muitos problemas de acabamento e vida útil da ferramenta começam com o sistema de fuso, e não com o percurso da ferramenta. Este guia aborda os limites do fuso, os tipos comuns e as etapas de verificação que reduzem o risco em ambos. fabricação de protótipos e moagem de produção.

A seleção do fuso geralmente falha quando as oficinas utilizam um fuso de alta rotação para trabalhos que exigem alto torque. Também falha quando um fuso projetado para torque é forçado a realizar acabamentos em alta velocidade sem o suporte adequado do sistema. Analisaremos os fatores decisivos para que você possa escolher o fuso certo para sua carga de fresamento, diâmetro da ferramenta e ciclo de trabalho. Além disso, traduziremos os tópicos de manutenção em ações que previnem danos aos rolamentos e paradas não planejadas.

O que é um fuso de fresagem CNC?

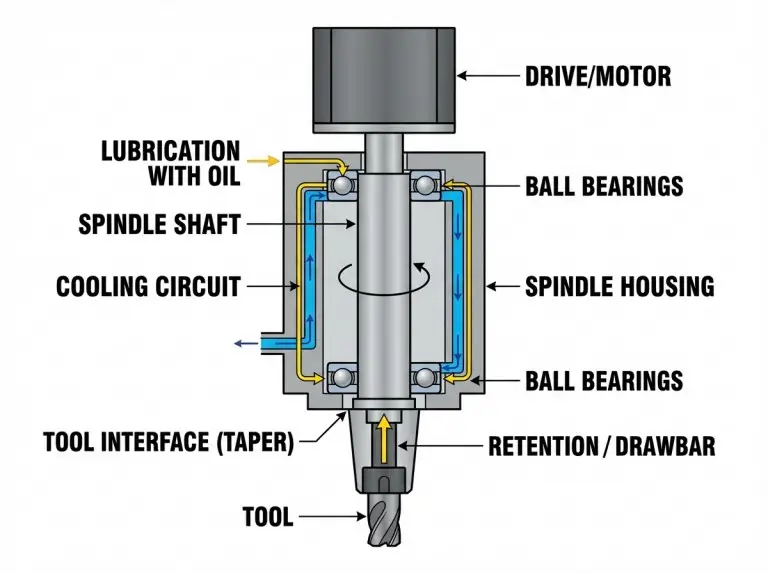

Um eixo de fresagem CNC é o conjunto rotativo que segura a ferramenta e transmite potência à fresa. Os resultados da fresagem dependem não apenas da rotação do eixo, mas também de como ele é suportado, refrigerado, lubrificado e fixado ao porta-ferramentas. Primeiro, vamos esclarecer os limites do sistema para que a seleção não se baseie apenas na rotação por minuto (RPM).

Um sistema de fuso inclui o eixo, os rolamentos, a carcaça e a interface da ferramenta. A carcaça também direciona utilidades como lubrificação, refrigeração e ar comprimido, portanto, a consideramos parte do limite de confiabilidade. Verificamos esses sistemas de suporte porque mesmo o melhor fuso pode falhar com refrigeração inadequada, ar comprimido contaminado ou lubrificação inconsistente.

Os elementos de acionamento também fazem parte do sistema do fuso. A estabilidade da velocidade sob carga depende da eletrônica que controla o fuso. Um fuso pode atingir sua velocidade máxima, mas apresentar baixo desempenho se o acionamento não conseguir manter uma rotação estável durante o corte. Verificamos o controle de velocidade na faixa de operação utilizada para o trabalho, e não apenas em um teste sem carga.

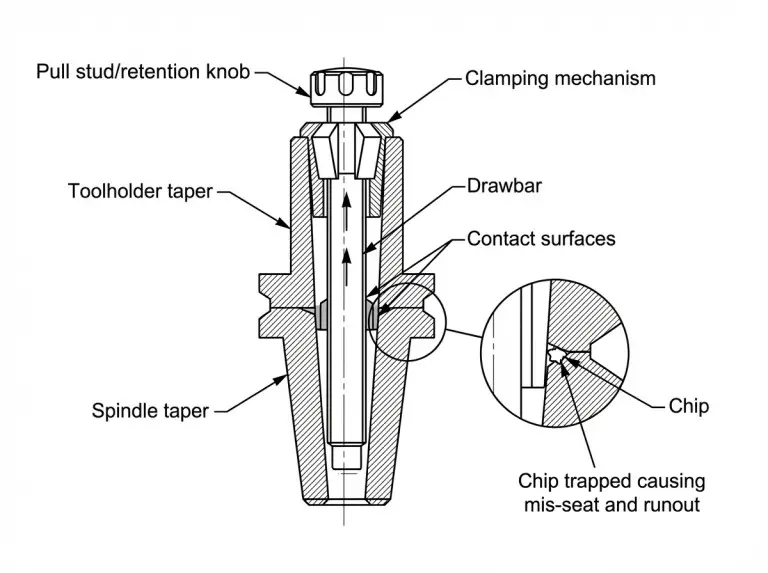

A interface de fixação da ferramenta é crucial, pois muitos "problemas de fuso" são, na verdade, problemas de interface. Um cone centraliza o porta-ferramentas e um mecanismo de retenção o fixa no lugar com uma força de aperto específica. Verificamos a limpeza do cone, a condição do porta-ferramentas e a força de retenção antes de atribuir a culpa aos rolamentos. Essa sequência evita danos desnecessários.

Conceitos errôneos comuns sobre o fuso

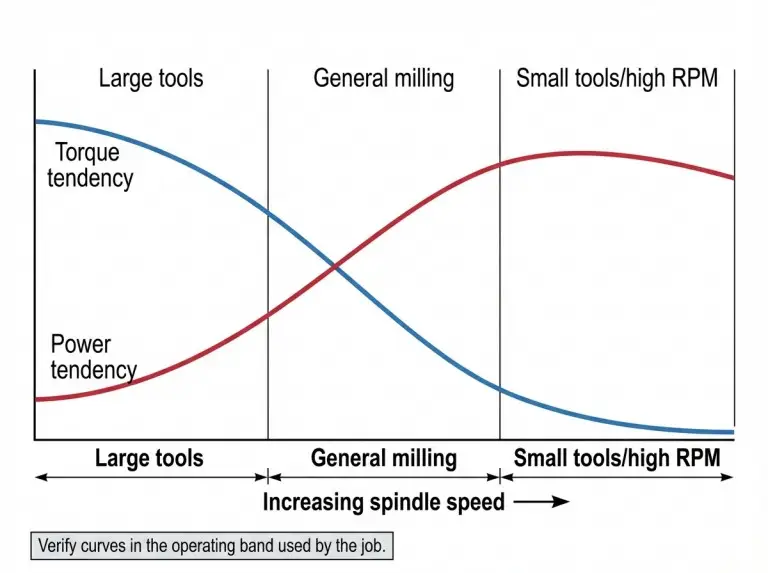

A rotação máxima por minuto (RPM) não é um bom indicador da capacidade de fresagem. Torque, rigidez, comportamento térmico e controle de velocidade sob carga são os fatores que determinam os resultados reais. Muitas vezes, as oficinas escolhem um fuso pela sua velocidade e depois descobrem que ele não suporta o diâmetro da ferramenta, a carga de corte ou o ciclo de trabalho. Vamos corrigir esses equívocos para ajudá-lo a separar as promessas de marketing dos principais fatores de decisão.

Altas rotações por minuto (RPM) só são úteis quando o diâmetro da ferramenta e o material exigem alta velocidade de corte e o sistema permanece estável. Uma fresa de topo pequena cortando alumínio pode se beneficiar de RPMs mais altas. Uma fresa de faceamento grande, no entanto, geralmente precisa de mais torque e rigidez. Definimos as faixas de velocidade após determinar o tamanho da ferramenta, os acabamentos desejados e o tipo de trabalho — desbaste, semiacabamento ou acabamento.

O torque e a potência não são constantes em toda a faixa de velocidade. Um fuso pode parecer forte em uma faixa de velocidade e fraco em outra, mesmo que as placas de identificação pareçam semelhantes. Evitamos escolhas ruins verificando onde o torque está disponível, especialmente para trabalhos em baixa velocidade que impõem cargas pesadas aos rolamentos e interfaces.

O desvio radial é frequentemente visto como uma "especificação do fuso", mas geralmente surge da interface entre o cone e o porta-ferramentas. Um cone limpo, um bom porta-ferramentas e uma retenção estável podem restaurar a estabilidade de corte sem mexer no próprio fuso. Verificamos primeiro as condições da interface porque essa abordagem resolve mais problemas com menos interrupções.

Tipos de fusos de fresagem CNC e suas vantagens e desvantagens

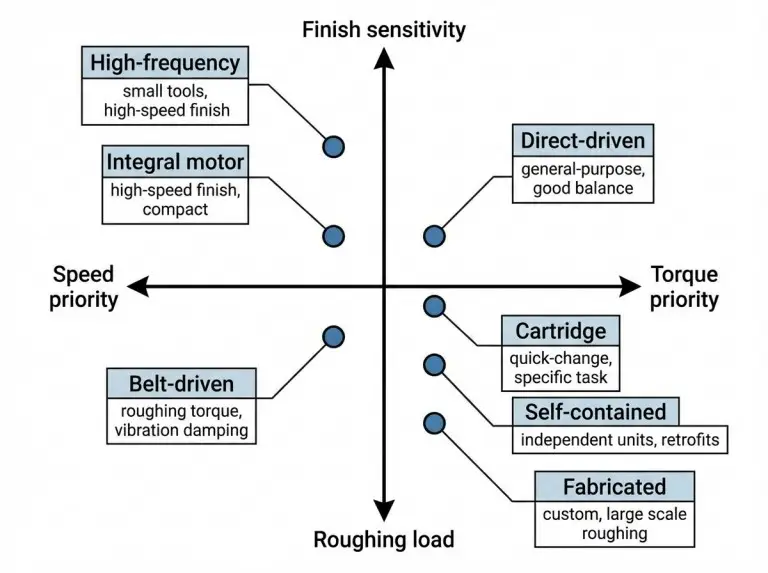

A seleção de fusos melhora quando uma oficina compara arquiteturas usando critérios consistentes, e não apenas a velocidade. Os resultados de fresamento são mais sensíveis ao torque, rigidez, estabilidade térmica, controle de velocidade e comportamento da interface da ferramenta. Compararemos os tipos de fusos mais comuns usando essas dimensões para que você possa escolher o tipo mais adequado para a tarefa de fresamento.

Também diferenciamos o estilo de transmissão do estilo de encapsulamento. Correia, acionamento direto, transmissão por engrenagens e motor integrado descrevem como a energia chega ao eixo. Cartucho, autossuficiente e fabricado descrevem como o eixo é construído e como realiza sua manutenção.

Eixos acionados por correia

Os fusos acionados por correia são ideais para tarefas que exigem alto torque em baixa rotação e desbaste robusto. O motor é separado do eixo do fuso e conectado por correias e polias. As relações de polias podem adequar a faixa de rotação eficiente do motor à rotação do fuso exigida pela tarefa. Os sistemas de correia costumam funcionar bem em fresamento de uso geral, onde a velocidade máxima não é o objetivo principal.

No entanto, os sistemas de correias adicionam variáveis como a condição e a tensão da correia. Uma correia desgastada pode criar vibrações que se assemelham a ruídos ou desgaste de rolamentos. Evitamos diagnósticos incorretos verificando o estado da correia quando o ruído ou o acabamento mudam inesperadamente.

Eixos de acionamento direto

Os fusos de acionamento direto são ideais para fresamento que exige um equilíbrio entre alta velocidade e potência estável. O acoplamento direto elimina problemas relacionados à correia e, frequentemente, melhora a consistência em altas velocidades. Utilizamos projetos de acionamento direto quando a estabilidade do acabamento é importante e a oficina deseja gerenciar menos variáveis relacionadas à correia.

Os acionamentos diretos ainda podem transferir calor do motor para o eixo. A estabilidade térmica é um fator crucial quando as tolerâncias são apertadas ou os ciclos são longos. Verificamos a capacidade de refrigeração e o comportamento de aquecimento durante a seleção, e não posteriormente.

Eixos de motor integral

Os fusos com motor integrado são ideais para aplicações que exigem um design compacto, resposta rápida e desempenho suave em alta velocidade. O motor é construído dentro do conjunto do fuso, o que reduz as conexões mecânicas que podem causar problemas. Consideramos os fusos motorizados uma escolha de sistema que deve incluir capacidade de refrigeração, controle de contaminação e tolerância a tempo de inatividade.

A manutenção é um fator prático que as oficinas muitas vezes subestimam. Quando um fuso motorizado precisa de manutenção, o processo pode ser mais complexo do que simplesmente trocar um motor externo. Antes de adotar essa arquitetura, verificamos o que uma manutenção envolve para estabelecer expectativas realistas.

Eixos de alta frequência

Os fusos de alta frequência são utilizados para usinagem com ferramentas de pequeno diâmetro, onde a velocidade de corte exige rotações muito altas. Nesses casos, o controle da carga de cavacos e da vibração são os principais riscos. Esses fusos são usados para usinagem de precisão, onde os diâmetros das ferramentas são pequenos e a estabilidade em alta velocidade é a principal prioridade. Só optamos por esse tipo de fuso após confirmar que a usinagem não exige alto torque da ferramenta ou desbaste pesado.

A alta rotação torna o sistema mais sensível ao balanceamento do porta-ferramentas e à limpeza da interface. Um pequeno desequilíbrio ou defeito de conicidade pode se tornar um grande problema de estabilidade em altas velocidades. Evitamos isso tornando as verificações de balanceamento e de interface etapas obrigatórias.

Eixos de cartucho

Os fusos de cartucho são ideais para plataformas onde a substituição e a reconstrução modulares podem reduzir o tempo de inatividade. Um design de cartucho simplifica o planejamento de manutenção caso haja uma unidade de reposição disponível. Optamos por designs de cartucho quando a repetibilidade e a logística de manutenção são tão importantes quanto o desempenho máximo.

Os projetos de cartucho ainda dependem de refrigeração, lubrificação e controle de contaminação adequados. Uma construção modular não protege os rolamentos de práticas inadequadas de oficina. Verificamos as entradas do sistema porque elas determinam a vida útil do fuso em operação real.

Fusos autônomos

Os fusos autônomos são unidades integradas a uma máquina ou configuração auxiliar. Eles são frequentemente encontrados em fresadoras especializadas, adaptações ou como fusos secundários. Comparamos as opções com base nos limites de integração, compatibilidade com a interface da ferramenta e a capacidade da oficina de fornecer refrigeração, ar comprimido e energia estáveis.

O principal risco é presumir que a unidade seja "plug-and-play". O desempenho de qualquer fuso é afetado pela rigidez da montagem e pela limpeza da interface. Evitamos surpresas verificando a rigidez da montagem e o alinhamento logo no início do processo.

Eixos fabricados

Os fusos fabricados são projetados para uma tarefa, espaço ou necessidade de integração específica. Esses projetos são utilizados quando as soluções padrão não atendem aos requisitos mecânicos ou de processo. Optamos por uma solução fabricada somente quando a tarefa apresenta estabilidade suficiente para justificar o desenvolvimento de um projeto personalizado.

O risco reside na inflexibilidade futura. Um fuso otimizado para uma ferramenta e velocidade específicas pode não funcionar bem para outras tarefas. Evitamos isso documentando os limites da aplicação e os critérios de aceitação antes de tomar qualquer decisão.

Entradas de seleção para desempenho do fuso

A seleção do fuso torna-se confiável quando você verifica alguns parâmetros-chave que controlam a estabilidade de corte e a repetibilidade térmica. As fichas técnicas contêm muitos números, mas apenas alguns determinam se um fuso funcionará para suas tarefas. Usamos os parâmetros abaixo para decidir o que comprar, como cotar e o que verificar na chegada.

Faixa de velocidade e diâmetro da ferramenta

A faixa de velocidade do fuso torna-se importante após definir o diâmetro da ferramenta, as necessidades de velocidade de corte e os requisitos de acabamento. Ferramentas menores geralmente exigem rotações mais altas, enquanto ferramentas maiores precisam de rotações mais baixas, com maior torque e rigidez. Primeiramente, esclarecemos as necessidades da ferramenta e do material para que a seleção da velocidade esteja diretamente relacionada à tarefa.

A estabilidade da velocidade também é um requisito. O fuso deve manter uma rotação estável sob carga, sem gerar muito calor ou vibração. Verificamos a faixa de velocidade utilizável para o seu ciclo de trabalho, em vez de simplesmente confiar no valor máximo.

Interpretação das curvas de torque e potência

Torque e potência devem ser vistos como curvas ao longo da faixa de velocidade, e não como números isolados. Desbaste, furação e fresamento com ferramentas de grande porte dependem do torque disponível na faixa de operação. Determinamos as necessidades de torque mapeando suas tarefas para a faixa de velocidade em que o fuso deve suportar a carga.

A potência está relacionada à capacidade do fuso de suportar o trabalho, mas ainda depende da velocidade e da dissipação de calor. Um fuso pode parecer potente em uma faixa de operação e fraco em outra. Evitamos uma escolha inadequada, confirmando se o fuso é capaz de suportar o seu perfil de carga sem problemas térmicos ou instabilidade.

Eletrônica de acionamento e feedback

Os sistemas eletrônicos de acionamento e de feedback determinam se a rotação comandada permanece estável durante o corte. Um fuso pode atingir a velocidade nominal, mas causar problemas de acabamento e redução da vida útil da ferramenta se a regulação de velocidade for inadequada. Verificamos o comportamento do controle de velocidade observando a resposta de corte na faixa de operação, e não apenas com um teste de rotação sem carga.

A compatibilidade dos acionamentos também serve como um teste para fusos especializados. Fusos de alta frequência e alguns fusos motorizados podem exigir recursos específicos de acionamento. Evitamos problemas de integração verificando os sistemas de acionamento, refrigeração e proteção como um conjunto completo.

Implicações do sistema de rolamentos

O projeto do sistema de rolamentos afeta a rigidez, a excentricidade sob carga e o impacto do calor na precisão. Um sistema de rolamentos projetado para alta velocidade pode se comportar de maneira diferente de um projetado para usinagem pesada. Comparamos sistemas de rolamentos com base em suas tarefas, pois a estratégia ideal depende da sua prioridade: rigidez para desbaste, suavidade para acabamento ou desempenho em alta velocidade.

O aumento da temperatura é uma variável oculta em muitos problemas de tolerância. Os rolamentos geram calor e a estrutura do eixo se expande à medida que aquece. Verificamos o comportamento durante o aquecimento e a repetibilidade térmica para manter a consistência nas medições e no acabamento.

Ajuste de refrigeração e lubrificação

O resfriamento e a lubrificação são fatores importantes na seleção do sistema, pois controlam as condições dos rolamentos e a deriva térmica. Um fuso utilizado em ciclos de trabalho intensos exige uma dissipação de calor estável e lubrificação constante. A escolha do sistema de suporte ideal é feita com base no ciclo de trabalho, ambiente e hábitos de manutenção do seu veículo.

A estratégia de lubrificação também define as expectativas de serviço. Alguns projetos exigem intervenção mínima do usuário, enquanto outros dependem de ar comprimido e óleo controlados. Prevenimos falhas prematuras verificando a qualidade do ar, a filtragem e a capacidade da oficina de manter o sistema de suporte.

Interface da ferramenta e verificação de fixação

A qualidade da interface entre o fuso e a ferramenta geralmente determina se um fuso proporciona um acabamento previsível e uma vida útil da ferramenta consistente. A interface cônica, a força de retenção e a condição do porta-ferramentas controlam a estabilidade sob carga. Verificamos a interface e a fixação antes de outros diagnósticos, pois essas falhas são comuns e fáceis de corrigir.

O tamanho do cone também é um fator decisivo. Ele afeta a massa do sistema de ferramentas, o comportamento da fixação e o estoque de ferramentas que uma oficina pode manter. A escolha do cone deve ser verificada em relação à configuração da máquina, às especificações do porta-ferramentas e à carga de corte. Consideramos o tamanho do cone um fator chave na seleção, e não um detalhe a ser considerado posteriormente.

Verificações da interface entre o cone e o suporte

A usinagem concêntrica depende de um cone limpo e sem danos e de um porta-ferramentas compatível. Pequenos detritos na face do cone podem causar excentricidade e marcar a superfície durante a fixação. Evitamos isso com uma rotina diária de limpeza e tratando qualquer porta-ferramentas desconhecido como um risco para o processo.

O desgaste e a corrosão por atrito do porta-ferramentas são sinais de alerta. Um porta-ferramentas que desliza repetidamente ou se encaixa de forma inadequada pode causar vibrações e um acabamento imprevisível. Verificamos o estado do porta-ferramentas e o encaixe da interface antes de atribuir a culpa aos rolamentos do fuso.

Barra de tração e verificações de retenção

O comportamento de retenção mantém o porta-ferramentas assentado durante a fresagem. Uma retenção fraca pode causar microdeslizamento, que se manifesta como vibração, desgaste por atrito e acabamento inconsistente, mesmo que a excentricidade pareça normal em repouso. Prevenimos isso verificando a força de retenção regularmente e investigando qualquer alteração repentina na forma como a ferramenta assenta.

A retenção também está ligada à limpeza. Cavacos na interface podem interferir no assentamento e reduzir a força de fixação. Verificamos a evacuação de cavacos e o funcionamento do jato de ar durante as trocas de ferramentas, pois esses fatores protegem a superfície cônica.

Expectativas de equilíbrio do porta-ferramentas

Velocidades de rotação mais elevadas tornam o conjunto porta-ferramentas mais sensível ao desequilíbrio. Vibrações que parecem ser um problema no fuso podem ser causadas por um porta-ferramentas desbalanceado, uma ferramenta torta ou uma montagem inadequada. Evitamos diagnósticos incorretos validando as práticas de balanceamento ao fresar em altas velocidades.

Os requisitos de balanceamento dependem da faixa de velocidade e da montagem da ferramenta. Nem todos os trabalhos exigem o mesmo nível de controle de balanceamento. Definimos um padrão de balanceamento com base na faixa de operação e nos requisitos de acabamento.

Ações de limpeza cônica

A limpeza do cone é uma das maneiras mais eficazes de garantir a confiabilidade do fuso. Uma única lasca presa pode causar desalinhamento e danificar permanentemente a superfície retificada quando fixada. Evitamos esse dano com uma rotina que inclui limpeza, inspeção visual e verificação da remoção de lascas.

A limpeza não deve ser abrasiva. O objetivo é remover os detritos sem alterar a geometria do cone. Verificamos se o método de limpeza é compatível com a interface e se é utilizado de forma consistente em todos os deslocamentos.

Condições de operação e manutenção

O tempo de inatividade do fuso geralmente é evitado controlando-se o calor, a contaminação, a vibração e a carga. A maioria das falhas do fuso apresenta sinais de alerta precoces, mas as oficinas não os percebem por não realizarem verificações de rotina. Prevenimos falhas evitáveis transformando as condições de operação em hábitos repetíveis.

Aquecimento e estabilização térmica

O aquecimento é importante porque um fuso frio se comporta de maneira diferente de um fuso quente. Passar repentinamente de uma partida a frio para uma alta velocidade pode sobrecarregar os rolamentos e criar um comportamento instável no eixo Z durante o acabamento. Evitamos isso com uma rotina de aquecimento que aumenta gradualmente a velocidade para estabilizar o sistema antes de trabalhos com tolerâncias rigorosas.

A estabilização térmica também permite inspeções repetíveis. Se uma medição for feita enquanto o fuso ainda estiver em processo de deriva térmica, os resultados serão inconsistentes. Verificamos o comportamento de aquecimento durante o planejamento do processo, e não apenas como uma tarefa de manutenção.

Compre ar e qualidade ar-óleo

O controle da contaminação é um fator primordial para a vida útil dos rolamentos em sistemas que utilizam ar e óleo. Ar sujo ou úmido pode transportar água e partículas para áreas sensíveis, acelerando o desgaste. Prevenimos isso verificando a qualidade do ar, a filtragem e a secura. Consideramos a negligência com o sistema de ar como uma causa direta de falha do eixo.

O ambiente de trabalho é importante, mesmo para projetos com lubrificação a graxa. Cavacos e névoa de fluido de corte podem entrar nas interfaces e causar corrosão. Verificamos as práticas de vedação e limpeza ao redor da ponta do fuso para proteger tanto o porta-ferramentas quanto os rolamentos.

Controles de vibração e desequilíbrio

A vibração na fresagem é um problema tanto para o acabamento quanto para a vida útil dos rolamentos. Marcas de vibração nas peças geralmente significam aumento da carga nos rolamentos e desgaste mais rápido. Prevenimos danos identificando as causas prováveis, incluindo o conjunto da ferramenta, a rigidez da fixação da peça e a condição da interface do fuso.

A rigidez da máquina e a base também são importantes. Um fuso pode parecer instável quando o problema real está no caminho de preparação. Verificamos o caminho de preparação antes de presumir que o fuso precisa de manutenção.

Hábitos de carga e ciclo de trabalho

O ciclo de trabalho é importante porque a operação contínua em condições extremas aumenta o calor e a carga nos rolamentos. Mesmo um fuso de alta capacidade pode se desgastar prematuramente se for operado constantemente em potência máxima. Evitamos a redução da vida útil adequando o uso do fuso à variedade de tarefas e considerando a temperatura e a lubrificação.

O gerenciamento de carga também é uma tarefa de planejamento. A escolha da ferramenta e a estratégia de trajetória da ferramenta alteram a carga do fuso. Verificamos se os planos de processo são compatíveis com a faixa de operação pretendida do fuso, em vez de forçá-lo a lidar com sobrecargas evitáveis.

Sintomas de Pare Agora

Certos sintomas indicam que você deve parar imediatamente, pois a operação contínua pode transformar uma pequena manutenção em uma grande reforma. Ruídos anormais repentinos, aumento rápido da temperatura ou uma mudança brusca no acabamento podem sinalizar problemas nos rolamentos. Prevenimos danos secundários definindo uma regra de "pare agora" e verificando primeiro a interface e a fixação da ferramenta.

Também diferenciamos a deriva gradual das mudanças repentinas. Mudanças repentinas geralmente indicam contaminação, danos ou falha no sistema de suporte. Verificamos essas causas antes de desmontar o eixo.

Conclusão

A escolha do fuso ideal para uma fresadora CNC torna-se repetível quando se considera o tipo de fuso, a interface da ferramenta, a estabilidade do acionamento e os sistemas de suporte como um conjunto único de variáveis. Utilizamos o mesmo processo de decisão para protótipos e produção, pois os modos de falha são os mesmos. O objetivo é um sistema de fuso que se mantenha estável durante todo o ciclo de trabalho e combinação de ferramentas, e não apenas um com ótimas especificações técnicas. Isso é especialmente importante na seleção de configurações para... serviços de fresagem de plástico CNC, onde o calor, a evacuação de cavacos e o acabamento da superfície podem ser mais sensíveis à estabilidade do fuso.

Perguntas frequentes

O que é um fuso de fresagem CNC?

O fuso de uma fresadora CNC é o conjunto rotativo que suporta a ferramenta e proporciona rotação controlada para a fresagem. A precisão depende principalmente do sistema de rolamentos, da geometria da ponta do fuso, da estabilidade da transmissão e da qualidade da interface com a ferramenta.

Qual tipo de fuso é mais adequado para desbaste e qual para acabamento?

Para desbaste pesado, são preferíveis fusos com torque e rigidez estáveis em baixas velocidades. Já para acabamento em alta velocidade, são ideais fusos que ofereçam usinagem suave e estabilidade térmica em altas velocidades. A escolha correta depende da ferramenta, da carga de corte e do ciclo de trabalho.

Como interpretar RPM, torque e potência?

RPM indica a velocidade de rotação de uma ferramenta, mas o sucesso depende da estabilidade da rotação sob carga. O torque é a força de torção para ferramentas maiores e cortes mais pesados, e varia com a velocidade. Analisamos a potência e o torque como curvas e os verificamos na faixa de operação utilizada em seus trabalhos.

O que causa um acabamento superficial repentinamente ruim?

Uma mudança repentina no acabamento geralmente é causada por problemas de assentamento do porta-ferramentas, detritos no cone ou retenção inadequada. É menos provável que seja devido ao desgaste lento do rolamento. Primeiramente, verificamos a limpeza da interface, a condição do porta-ferramentas e a retenção.

Que verificações reduzem a oscilação e a vibração?

O risco de excentricidade e vibração diminui quando você controla a limpeza do cone, verifica a condição do porta-ferramentas e confirma a retenção estável. Além disso, verifique o balanceamento do porta-ferramentas para a velocidade de operação do fuso e a rigidez de todo o conjunto.

Que ações reduzem o tempo de inatividade não planejado?

Rotinas consistentes de aquecimento, resfriamento e lubrificação estáveis, além de um rigoroso controle de contaminação, previnem muitas falhas prematuras em rolamentos. A limpeza diária do cone também reduz danos que podem levar a manutenções dispendiosas.