Ao projetar uma peça metálica, a escolha do processo define o custo, o prazo de entrega e o limite de qualidade. Na Yonglihao Machinery, oferecemos suporte a ambos. Usinagem CNC e fundição de metais para produção em larga escala. Observamos o mesmo padrão. O melhor método se adequa às suas tolerâncias, geometria e volume.

A fundição molda peças por solidificação em um molde. A usinagem molda peças removendo material de um bloco sólido. Ambos os processos podem produzir peças excelentes, mas resolvem problemas diferentes.

Este guia ajuda você a escolher o caminho certo para sua peça. Nos concentramos nas diferenças que influenciam as decisões. Isso inclui tolerâncias, acabamento superficial, geometria, volume, prazo de entrega, estrutura de custos e riscos de qualidade.

Quando usar fundição, usinagem ou fundição seguida de usinagem?

A fundição é a melhor opção quando se necessita de geometrias complexas em grande escala. Ela se destaca na criação de cavidades internas e transições entre espessuras. Formas quase finais reduzem o tempo de usinagem. Uma vez que as ferramentas estejam prontas, o custo por peça diminui à medida que o volume aumenta.

A usinagem é mais eficaz quando a precisão e a velocidade são mais importantes do que o custo por peça. É ideal para protótipos e pequenos lotes, peças com tolerâncias rigorosas e acabamento superficial controlado, e também para projetos sujeitos a mudanças frequentes. Atualizar um programa é mais rápido do que revisar moldes.

A fundição seguida de usinagem costuma ser a opção mais prática para peças industriais. Funde-se a geometria principal para economizar material e tempo de ciclo. Em seguida, usinam-se apenas os detalhes críticos. Essa abordagem é adequada para carcaças, corpos de válvulas e peças com faces de vedação, furos ou sedes de rolamentos.

Lembre-se de uma regra: use a fundição para obter forma e volume, e a usinagem para precisão. Combine as duas técnicas quando precisar de ambas.

Fundamentos de Fundição vs. Usinagem

A fundição cria uma peça vertendo metal fundido em um molde. Deixa-se que ele solidifique. O molde define a geometria principal. É possível criar formas que seriam muito caras para esculpir a partir de um bloco sólido. Isso inclui passagens internas com núcleos.

A usinagem cria uma peça removendo material de um tarugo, placa ou barra. As ferramentas de corte seguem um caminho controlado, atingindo a geometria final. A principal vantagem é a precisão previsível, além de proporcionar uma qualidade de superfície estável em todas as características críticas.

Para ambos os métodos, esclareça alguns parâmetros iniciais. Esta é a maneira mais rápida de escolher. Começamos com o material, a quantidade e as características críticas da peça. Em seguida, confirmamos as tolerâncias e os objetivos de acabamento superficial. Com esses parâmetros, a escolha do processo torna-se menos subjetiva.

O que é casting?

Elenco Transforma metal fundido em uma peça sólida dentro de um molde. É usado para peças com formatos complexos, que se encaixam em cavidades internas ou em grandes dimensões. Pode ser a opção mais econômica para grandes volumes de peças com o mesmo design.

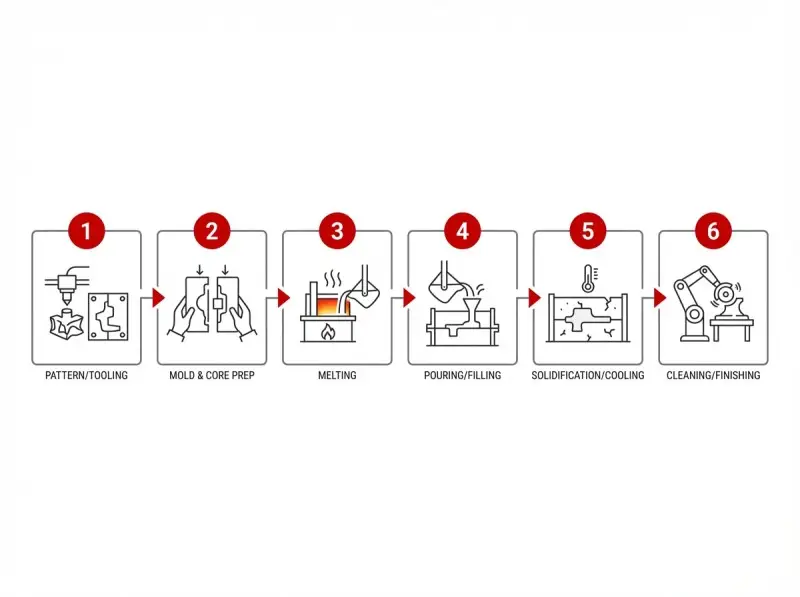

Fluxo de trabalho de fundição: moldagem, vazamento, solidificação, acabamento.

A maioria dos projetos de fundição segue um fluxo de trabalho semelhante. Começa-se com um modelo ou conceito de ferramental. Prepara-se o molde e quaisquer núcleos para as características internas. Em seguida, o metal derrete. Ele é despejado ou injetado na cavidade.

Após o preenchimento, a solidificação ocorre à medida que o metal esfria. A etapa de resfriamento determina muitos resultados de qualidade. Se o resfriamento for irregular, podem ocorrer contração, deformação ou vazios internos. Assim que a peça solidifica, ela é removida, limpa e preparada para qualquer acabamento.

Pós-processamento típico após a fundição

Muitas peças fundidas precisam de acabamento secundário antes do envio. Etapas comuns incluem o corte de canais de alimentação e massalotes, a remoção de rebarbas, a jateamento e a limpeza da superfície. O tratamento térmico pode estabilizar as propriedades e melhorar a resistência, dependendo da liga e da aplicação.

Usinagem leve é comum, mesmo quando a peça é fundida. Fundir a peça inteira é mais rápido, e depois usinar algumas faces e furos. Isso é melhor do que usinar a peça inteira a partir de um bloco sólido.

Materiais comuns para fundição

As pessoas utilizam a fundição para metais que derretem e são vertidos com comportamento estável. Na produção, escolha do material Afeta a fluidez. Afeta a contração e o risco de defeitos. Na Yonglihao Machinery, trabalhamos com fundição em aço inoxidável. Utilizamos ligas de aço, aço carbono e alumínio. Isso depende das necessidades da aplicação.

Escolha o material priorizando o desempenho. Em seguida, confirme se o processo de fundição atinge a qualidade exigida. É fundamental que haja repetibilidade. Se a peça possuir vedações ou rolamentos críticos, planeje a usinagem dessas superfícies. Faça isso mesmo que o corpo principal seja fundido.

O que é usinagem?

Usinagem A usinagem CNC remove material de um bloco sólido, resultando na forma final desejada. Utilizando controle computadorizado, a usinagem CNC movimenta ferramentas e dispositivos de fixação com repetibilidade, tornando-se a escolha ideal para tolerâncias rigorosas e proporcionando um acabamento superficial estável.

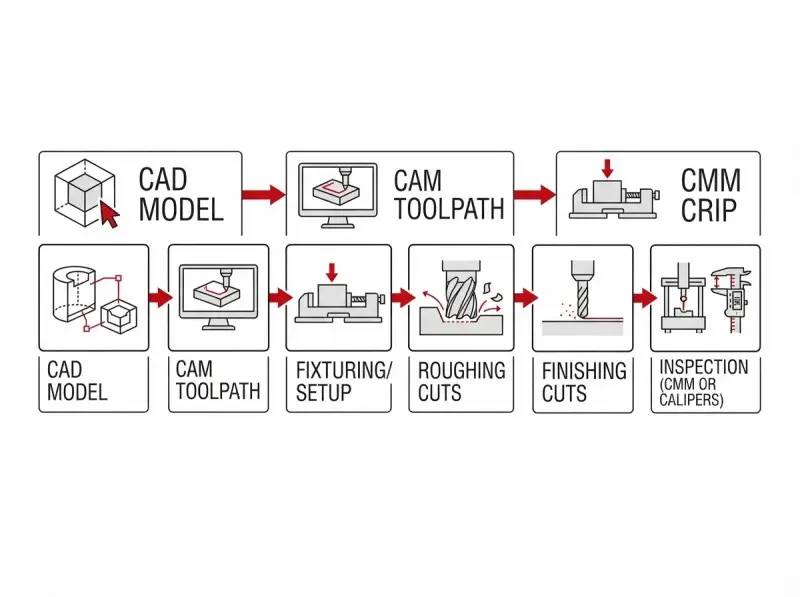

Fluxo de trabalho de usinagem: programar, configurar, remover material, inspecionar.

A maioria dos projetos de CNC começa com um modelo CAD. Você cria os percursos da ferramenta. Você projeta dispositivos de fixação ou sistemas de retenção da peça. A peça é cortada em etapas. Isso controla a precisão, a carga da ferramenta e a qualidade da superfície.

A inspeção é fundamental na usinagem. Ela verifica as dimensões críticas durante a produção e confirma as características de aceitação final ao término do processo. Isso garante resultados consistentes e funciona tanto para protótipos quanto para lotes de produção de pequeno a médio porte.

Operações de usinagem comuns que você realmente usará.

A fresagem CNC é adequada para peças prismáticas, cavidades, ranhuras e superfícies 3D. É ideal para suportes, placas, alojamentos e geometrias externas complexas. A fresagem garante planicidade e controla o posicionamento de elementos como padrões de parafusos.

A usinagem CNC é adequada para peças rotativas. É ideal para eixos, buchas, roscas e diâmetros concêntricos. A usinagem proporciona excelente circularidade. Garante diâmetros repetíveis quando a fixação é estável.

A furação e o alargamento criam furos com tamanho e acabamento controlados. A retificação aprimora ainda mais o acabamento superficial ou o controle dimensional. Ela funciona em peças endurecidas. Essas operações dão suporte à etapa final de adequação para interfaces críticas.

Materiais comuns para usinagem

A usinagem trabalha com uma ampla gama de materiais. Os metais são os mais comuns para peças industriais. Mas plásticos, compósitos e outros materiais também podem ser usinados, dependendo da aplicação. A usinabilidade influencia a escolha da ferramenta, afetando avanços, velocidades e o acabamento que se pode obter.

Adapte o processo às características mais exigentes da peça. Se a peça necessita de tolerâncias rigorosas em múltiplas faces ou furos, a usinagem oferece um caminho direto. Se a peça tiver uma geometria predominantemente não crítica com algumas interfaces críticas, a fundição seguida de usinagem pode reduzir custos, mantendo a funcionalidade.

Principais tipos e usos típicos

Existem diferentes métodos de fundição e usinagem. Nenhum método isolado é adequado para todas as peças. É importante entender o que cada método produz de melhor.

Fundição em areia

A fundição em areia é a escolha para componentes grandes. Ela permite alterações de projeto flexíveis. Os moldes são descartáveis, o que reduz o investimento em ferramentas em comparação com moldes permanentes. É ideal quando as dimensões são grandes e a geometria complexa. As tolerâncias podem ser ajustadas por meio de operações secundárias, quando necessário.

Espere uma superfície de fundição mais áspera. Espere uma variabilidade dimensional maior do que em métodos de precisão. Quando a fundição em areia ajusta peças funcionais, usine as faces de vedação. Usine furos e interfaces de montagem.

Fundição sob pressão

Fundição sob pressão Ideal para produção em larga escala. Utiliza matrizes metálicas. Oferece alta repetibilidade. Proporciona tempos de ciclo eficientes após a validação da matriz. É utilizada para peças não ferrosas. Velocidade de produção e consistência de formato são essenciais.

A fundição sob pressão produz um bom acabamento superficial, permitindo detalhes externos precisos. No entanto, o investimento inicial em ferramental é maior. É um método mais eficaz quando o volume de produção e a estabilidade do projeto justificam esse investimento.

Fundição de investimento

As pessoas usam fundição de investimento Para formas complexas. Proporciona um acabamento superficial mais fino do que muitos métodos de fundição. É adequado quando a geometria é detalhada e a usinagem seria difícil ou geraria muito desperdício. É adequado quando a complexidade da peça e a necessidade de uma forma próxima da final reduzem o processamento geral.

Mesmo com fundição de precisão, interfaces críticas podem precisar de usinagem. Você ganha capacidade de conformação. Em seguida, define as dimensões finais onde é necessário.

Fundição por pressão ou compressão

A fundição sob pressão ou por compressão aplica força durante a solidificação, o que melhora a densidade e reduz alguns riscos de defeitos. Considere esse método quando o desempenho mecânico exigir maior resistência. Minimiza a porosidade em comparação com os métodos de fundição convencionais.

Este método é adequado para peças estruturais. Desempenho e consistência são prioridades. A aceitação do projeto deve levar em consideração as características críticas de usinagem. Utilize este método se a peça precisar encaixar, vedar ou alinhar-se com outros componentes.

Fresamento CNC

Fresamento CNC Lida com geometrias externas complexas. Processa peças com múltiplas funcionalidades. Suporta cavidades, ranhuras e superfícies moldadas com alta repetibilidade. Adapta-se a protótipos. Você altera a geometria atualizando o programa.

A fresagem é adequada quando a peça possui múltiplas características críticas inter-relacionadas. Padrões de furos, referências e faces de interface são controlados em um único plano.

Torneamento CNC

Torneamento CNC A usinagem é adequada para peças onde a concentricidade e a circularidade são essenciais para a sua função. Eixos, buchas, elementos roscados e diâmetros escalonados são exemplos típicos. O torneamento é combinado com outras operações. Isso ocorre quando as peças necessitam tanto de características rotacionais quanto prismáticas.

Se o requisito principal da peça for um diâmetro controlado, o torneamento é eficiente. Se a peça precisar de superfícies planas, cavidades ou detalhes laterais, combine o torneamento com a fresagem, quando necessário.

Principais diferenças que definem o método

Compare as dimensões corretas. A maioria dos debates sobre processos se torna simples.

Tolerâncias e acabamento superficial

A usinagem permite obter tolerâncias rigorosas e controla o acabamento superficial. Se a sua peça exige encaixes precisos, alinhamento perfeito ou vedação confiável, utilize a usinagem para essas características.

A fundição pode ser precisa para muitas aplicações. Isso se aplica a métodos precisos. No entanto, a precisão da fundição depende do método, da liga e da geometria da peça. Quando as tolerâncias são rigorosas, as peças fundidas precisam ser usinadas em detalhes críticos.

Viabilidade geométrica

A fundição cria cavidades internas. Ela produz formas complexas com eficiência. Núcleos e o design dos moldes permitem a fabricação de formas difíceis de usinar a partir de um material sólido. Muitas carcaças e corpos para manuseio de fluidos são fundidos.

As limitações de usinagem são o acesso da ferramenta e a fixação da peça. Passagens internas profundas podem exigir configurações em várias etapas, o que pode ser impraticável. Se a geometria bloquear o uso de ferramentas, a fundição ou métodos híbridos tornam-se viáveis.

Volume, prazo de entrega e escalabilidade

A usinagem começa rapidamente. Para protótipos e pequenos lotes, o processo passa do CAD para a peça com o mínimo de preparação. A usinagem domina o estágio inicial de desenvolvimento.

A fundição exige ferramentas e tempo de validação. No entanto, ela se torna mais escalável para grandes volumes. Uma vez que as ferramentas se mostrem eficazes, os ciclos de produção se tornam mais eficientes. Se a demanda for estável e alta, a fundição reduz o custo por peça.

Estrutura de custos e utilização de materiais

A fundição tem um custo inicial de ferramental mais elevado. O custo por peça diminui em volumes maiores. A obtenção de peças com formato próximo ao final melhora a utilização do material. Você evita o custo de remoção de grandes quantidades de estoque.

A usinagem tem um custo inicial de ferramentas menor. Mas o custo por peça inclui tempo de máquina e desperdício de material. Se uma peça remove uma grande porcentagem do material inicial, o custo aumenta.

Pense no custo desta forma. Se o projeto for estável e os volumes forem altos, a fundição amortiza o ferramental. Ela ganha em custo unitário. Se o projeto mudar ou as quantidades forem baixas, a usinagem ganha em velocidade e flexibilidade.

Riscos de qualidade

Os riscos de qualidade na fundição estão diretamente relacionados à solidificação. Podem surgir porosidade, contração, empenamento e irregularidades na superfície. Isso ocorre quando o controle do processo e o projeto não estão alinhados. Esses riscos exigem um planejamento cuidadoso do controle de qualidade e uma estratégia de acabamento eficaz.

A usinagem evita defeitos de solidificação. Você começa com um material sólido. Os principais riscos são marcas de ferramenta, distorção devido à fixação e variação por desgaste da ferramenta, caso os controles sejam deficientes. Esses riscos são gerenciados por meio do planejamento do processo e da inspeção.

Quando a sua peça não tolera vazios internos em regiões críticas, o processo híbrido faz sentido. Fundição para obter a forma desejada. Usinagem para remover as superfícies onde os defeitos são importantes. Controle a aceitação com base nas medidas de referência usinadas.

Como escolher?

Uma boa estrutura transforma um desenho em um roteiro de processo. Usamos uma sequência simples. Ela funciona tanto para protótipos quanto para produção.

- Passo 1: Comece marcando o que precisa funcionar. Ignore o que parecer complexo. As superfícies de vedação são cruciais para o sucesso. Os furos dos rolamentos também. Os pontos de referência de alinhamento e as interfaces roscadas são importantes. Se forem críticos, planeje usiná-los. Ou projete-os para usinagem após a fundição.

- Etapa 2: Divida a peça em duas zonas. A Zona A inclui características que determinam a função e a montagem. A Zona B inclui características estéticas ou não críticas. Essa divisão evita o gasto excessivo com precisão em todos os pontos. Ela define onde a fundição é viável e onde a usinagem é necessária.

- Etapa 3: Escolha o material com base no desempenho. Em seguida, confirme a viabilidade. Algumas ligas são fáceis de fundir, mas difíceis de usinar. Outras são fáceis de usinar, mas fundem com qualidade inconsistente. Se o material for fixo, ajuste o processo. Se o processo for fixo, ajuste o material ou os critérios de aceitação. Torne a decisão explícita.

- Passo 4: Se você precisa de peças rapidamente, a usinagem é a melhor opção. Ela se adapta a mudanças de projeto. Se o projeto for estável e a demanda for alta, a fundição é atraente. Evite limites rígidos de volume. O ponto de equilíbrio depende do tamanho da peça. Depende da complexidade, do custo do material e das necessidades de qualidade. Estime o custo total e o risco ao longo do ciclo de vida. Inclua protótipo, piloto e produção.

- Etapa 5: Baseie a decisão em características críticas e no volume esperado. Se for fundição, defina a sobremedida de usinagem. Especifique quais características devem ser usinadas até a dimensão final. Se for usinagem, confirme se a geometria é acessível. Confirme se o desperdício de material é aceitável.

Se optar por um modelo híbrido, seja preciso quanto ao escopo. O modelo híbrido funciona melhor quando se trabalha com geometrias volumosas. A máquina interage apenas com as funções que precisam ser controladas. Isso reduz custos e mantém a precisão.

| Fator de decisão | Elenco | Usinagem | Fundição e posterior usinagem |

|---|---|---|---|

| Ideal para | Formas complexas, cavidades, alto volume | Tolerâncias rigorosas, protótipos, acabamento controlado. | Forma complexa + características críticas rigorosas |

| esforço inicial | Ferramentas e validação | Programação e fixação | Ferramentas + plano de usinagem definido |

| Custo por peça em escala | Baixo | Mais alto | Frequentemente otimizado |

| Tolerância/acabamento | Depende do método; muitas vezes precisa de acabamento. | Forte e previsível | Usinado onde importa |

| Risco típico | Porosidade/encolhimento/empenamento | Acesso às ferramentas, tempo de ciclo, sucata | Planejamento de processos e permissões |

Conclusão

Se você precisa de velocidade, flexibilidade e tolerâncias rigorosas, use a usinagem. É o caminho mais rápido para obter uma peça aprovada. Se você precisa de geometria complexa e grandes quantidades, use a fundição. Ela oferece a melhor relação custo-benefício por unidade, uma vez que as ferramentas estejam validadas. Se você precisa tanto de complexidade de forma quanto de interfaces de precisão, a fundição seguida de usinagem é a opção mais prática.

Em Yonglihao Machinery, um empresa de fundição sob pressão, Nós ajudamos você a escolher. Baseamos nossa escolha nas características críticas da peça, no material, na quantidade e nos critérios de aceitação. Compartilhe seu modelo CAD. Compartilhe o material alvo, o volume esperado e as características que controlam a função. Recomendamos uma rota de processo que se encaixe no seu cronograma e nas suas necessidades de qualidade.

Perguntas frequentes

Qual é mais barato, fundição ou usinagem?

A fundição é mais barata por peça em volumes maiores. Isso ocorre após a amortização do ferramental. A usinagem é mais barata para protótipos e pequenos lotes, pois não há investimento em moldes. O ponto de equilíbrio real depende da complexidade da peça, do custo do material e da quantidade de material removido na usinagem.

Qual é mais preciso, fundição ou usinagem?

A usinagem é mais precisa para tolerâncias apertadas. Ela controla os acabamentos. A precisão da fundição depende do método e do projeto. Muitas peças fundidas têm interfaces críticas usinadas. Se o projeto tiver encaixes apertados ou vedação, planeje a usinagem nessas características.

Quando é que a técnica “fundição seguida de usinagem” faz mais sentido?

Utilize a fundição seguida de usinagem para obter o formato principal a partir da peça fundida. Use a usinagem para detalhes que controlam a montagem ou o desempenho. Isso permite o ajuste de carcaças, corpos de válvulas e peças com furos. Permite o ajuste de superfícies de vedação e sedes de rolamentos. Reduz o desperdício e o custo. Mantém a precisão onde é necessária.

Que defeitos de fundição devo prever e como eles afetam a aceitação?

Os riscos típicos incluem porosidade e vazios de contração. Empenamento e irregularidades superficiais também são relevantes. Esses fatores são importantes perto das superfícies de vedação, em furos e em interfaces de suporte de carga. Fundição com formato próximo ao final. Usinagem de elementos críticos para remoção de defeitos. Controle das dimensões finais.

Quais características são difíceis de usinar e qual é a solução prática?

Cavidades fechadas são difíceis de trabalhar. Passagens internas profundas também. Elementos com acesso limitado para ferramentas custam mais. Use fundição para formar a geometria interna. Em seguida, usine as interfaces críticas acessíveis. Em alguns casos, redesenhe o design para facilitar o acesso das ferramentas. Isso reduz a complexidade sem alterar a função.