Seleção da operação de fresagem para Peças CNC Funciona melhor quando você vincula o nome de cada operação a uma característica específica, referência de datum e restrição de acesso à ferramenta. Muitos problemas de orçamento e produção ocorrem quando as pessoas tratam a "fresagem" como uma única etapa, em vez de um planejamento detalhado, característica por característica. Este artigo explica os tipos de operação de fresagem em um formato que prioriza a tomada de decisão. Isso auxilia na elaboração de solicitações de cotação (RFQs), no planejamento de processos e na construção de protótipos.

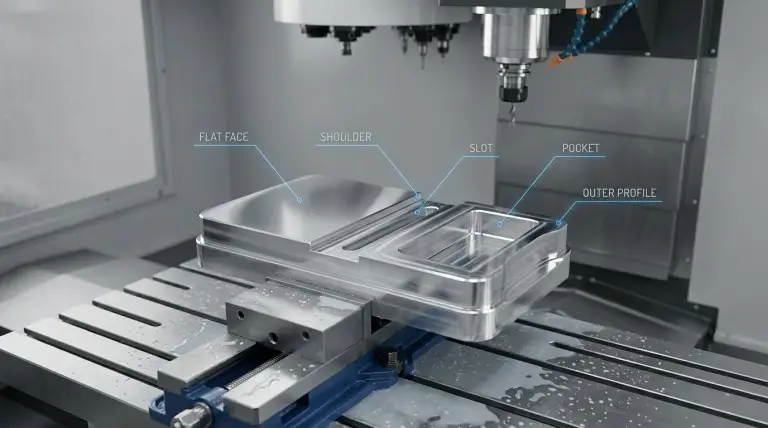

Uma operação de fresagem descreve como uma ferramenta rotativa de corte entra em contato com o material para criar uma superfície ou detalhe definido. A fresagem frontal cria faces planas amplas. A fresagem de ranhuras cria canais estreitos com restrições de evacuação de cavacos. Essas diferenças afetam os riscos de estabilidade, o comportamento das rebarbas e as estratégias de inspeção.

Na Yonglihao Machinery, usamos nomes de operações de fresagem como uma linguagem comum para as revisões de serviços de usinagem CNC. Mantemos a linguagem concreta. Vinculamos cada operação ao resultado desejado e à primeira condição que você deve verificar. Essa abordagem reduz as suposições antes do início da programação e da configuração.

O que são operações de moagem?

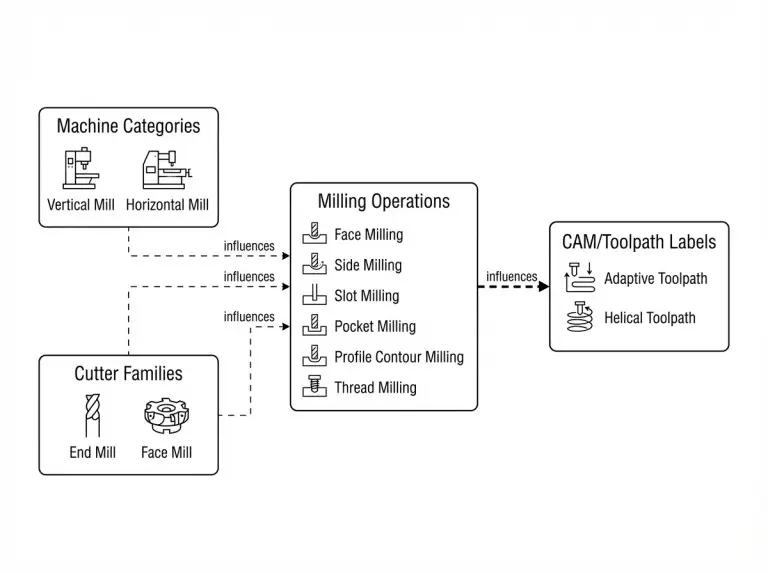

Operação de moagem A viabilidade é definida pelo engajamento da ferramenta de corte e pelo resultado obtido. Não é definida pelo estilo da máquina, família de ferramentas ou rótulos do software CAM. Os tipos de operação devem descrever a ação de corte que produz uma superfície, parede, ranhura, rosca ou perfil. As categorias de máquinas e as estratégias de trajetória da ferramenta afetam a viabilidade, mas não são tipos de operação.

Rótulos de máquinas como fresadoras verticais ou horizontais descrevem uma plataforma e a orientação típica do fuso. Rótulos de ferramentas como fresa de topo ou fresa de faceamento descrevem famílias de fresas com muitas geometrias e limitações. Rótulos CAM descrevem como o percurso da ferramenta é gerado. Isso pode ser importante operacionalmente, mas o rótulo não especifica o resultado da operação.

Duas lentes de classificação mantêm a terminologia estável quando as peças se tornam complexas. A primeira lente é o engajamento dominante da ferramenta de corte. Isso separa o engajamento frontal, o engajamento periférico e o engajamento misto. A segunda lente é a geometria da característica. Isso agrupa as operações por faces planas, degraus, paredes, ranhuras, cavidades, perfis, roscas e dentes de engrenagem.

Operações de fresagem versus categorias de máquinas

O nome de uma operação de fresagem deve indicar qual superfície ou detalhe está sendo produzido. Deve também descrever como a ferramenta de corte entra em contato com a peça para produzi-lo. "Fresagem frontal de uma superfície de referência" é uma descrição de operação verificável, pois o resultado é claro e mensurável. "Utilizar uma fresa vertical" não é uma operação de fresagem, pois não descreve o detalhe que está sendo criado.

É preciso restringir os nomes das famílias de ferramentas a uma descrição da operação antes que elas se tornem acionáveis. "Fresamento de topo" pode significar fresamento de ranhura, fresamento de cavidade, fresamento de contorno de perfil ou passes de acabamento, cada um com seus respectivos riscos. Um plano de processo deve especificar primeiro o resultado desejado, seguido pela família de ferramentas e a estratégia.

Classificação por Engate da Ferramenta de Corte e Geometria

A classificação baseada no engajamento ajuda a prever a estabilidade e o comportamento do acabamento. O engajamento da face geralmente depende do suporte sob o corte e das condições de entrada/saída. O engajamento periférico depende da rigidez da ferramenta, da altura da parede e do engajamento consistente ao longo do corte.

A classificação baseada em características mantém a seleção ancorada no desenho. Um rasgo profundo comporta-se de maneira diferente de um rebaixo largo, mesmo que ambos sejam "características internas". Uma rosca ou um dente de engrenagem são classes de características com restrições únicas de inspeção e ajuste. Você deve declará-las explicitamente.

Conceitos errôneos comuns na seleção de fresadoras

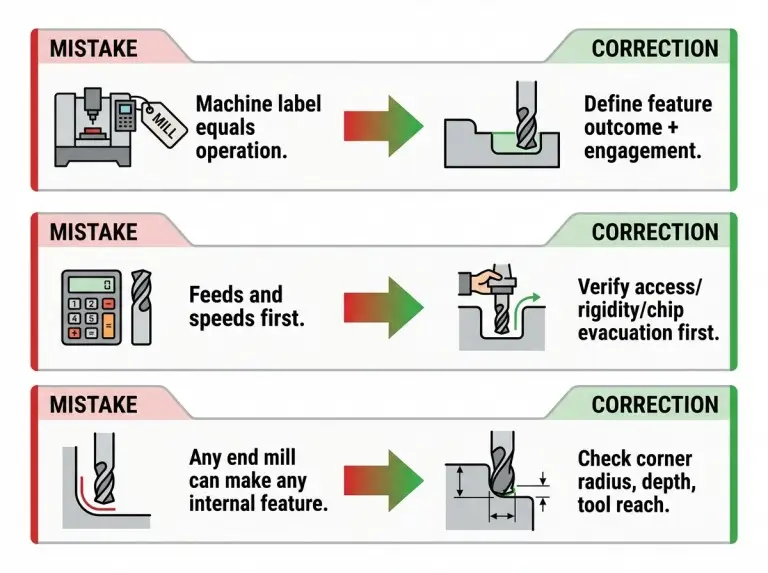

A maioria dos erros em operações de fresagem decorre do uso de rótulos como atalhos. Frequentemente, as pessoas negligenciam a verificação da geometria, do acesso e da intenção de inspeção. Os usuários memorizam uma lista de operações e, em seguida, aplicam a operação errada por não terem verificado as restrições de recursos. A melhoria mais rápida é corrigir esse hábito, não adicionar mais jargões.

Outro problema recorrente é tratar as tabelas de parâmetros como ponto de partida. As velocidades e avanços dependem do material, da geometria da ferramenta de corte, da rigidez, da estratégia de refrigeração e da evacuação de cavacos. Um planejamento estável começa com a análise de viabilidade da peça. Ele utiliza os parâmetros como uma etapa de ajuste controlado.

Confundir termos técnicos com tipos de operação

Os termos técnicos da máquina ocultam as variáveis de decisão que realmente controlam a viabilidade. Uma fresadora CNC de 3 eixos pode realizar fresamento frontal, fresamento de cavidades e fresamento de contornos. No entanto, ela ainda pode falhar em uma cavidade profunda devido ao alcance da ferramenta e à interferência da fixação. A seleção da operação deve começar pelas restrições da característica. Somente então você deve validar a compatibilidade com a capacidade da máquina.

Termos como "fresagem universal" descrevem a flexibilidade da máquina, não uma ação de corte específica. Eles não informam ao inspetor qual superfície está sendo controlada ou qual geometria está sendo criada. Essa lacuna geralmente leva a critérios de aceitação pouco claros.

Verificando as taxas e velocidades por último

As velocidades e avanços resultam de uma configuração verificada e de um plano de usinagem. Partir de uma tabela de parâmetros gera uma falsa sensação de certeza. A verdadeira limitação costuma ser a projeção da ferramenta, a conformidade com a parede ou o acúmulo de cavacos em uma ranhura profunda. A verificação deve priorizar o alcance, a folga e o suporte.

Um plano de fresagem estável deve identificar o modo de falha predominante a ser evitado. Vibrações, deflexões e formação de rebarbas geralmente estão relacionadas à rigidez e às condições de contato. Você deve controlar essas condições antes de iniciar o ajuste numérico.

As etiquetas CAM não são tipos de operação.

CAM é um fluxo de trabalho para gerar trajetórias de ferramentas. Não se trata de um tipo de operação de fresamento que descreve o resultado de uma característica. Uma descrição de operação adequada para orçamento deve especificar a característica e o ponto de contato. Por exemplo, "fresamento de cavidade no fundo de uma cavidade" ou "fresamento de rosca interna". Você pode adicionar a estratégia CAM posteriormente como uma opção de implementação.

Essa distinção é importante porque as escolhas de CAM alteram o comportamento do ciclo e o risco. No entanto, elas não substituem o requisito de características. Se a característica for ambígua, o rótulo CAM não a resolve. O plano do processo ainda precisa de geometria, referências e intenção de inspeção.

Principais tipos de operações de moagem

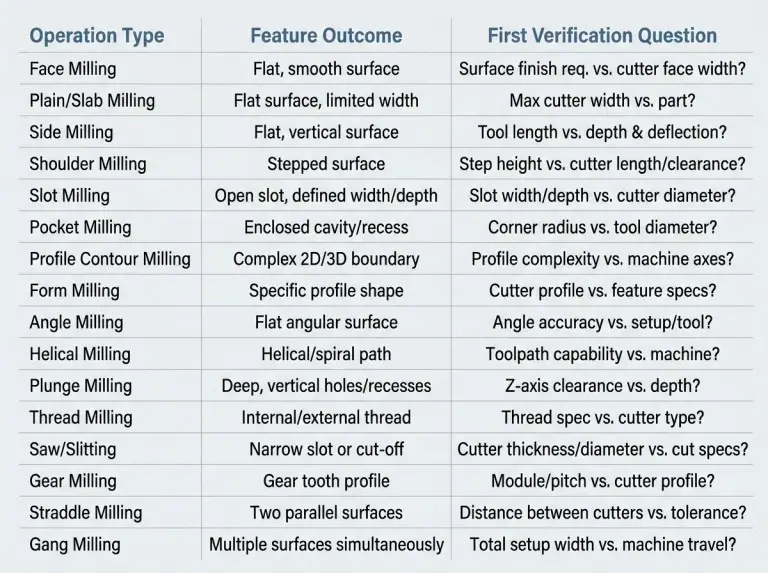

Uma lista prática de tipos de operações de fresagem deve vincular cada operação à característica que ela cria. Também deve vinculá-la à primeira restrição que você deve verificar. O objetivo não é memorizar nomes, mas sim selecionar uma operação que corresponda à geometria, ao acesso e às medidas. A breve tabela comparativa abaixo destaca confusões comuns que surgem em solicitações de cotação.

|

Operações que costumam ser confundidas |

O que difere no resultado da funcionalidade? |

O que verificar antes de escolher |

|---|---|---|

|

Fresamento frontal versus fresamento plano |

A fresagem frontal visa faces planas amplas com contato entre as faces. A fresagem plana visa superfícies planas com contato entre as extremidades. |

Suporte sob o corte, consistência do encaixe e se a intenção do acabamento é funcional ou estética. |

|

Fresagem lateral versus fresagem de ombro |

A fresagem lateral gera paredes amplas. A fresagem de ombro visa um degrau definido com um ombro nítido de 90 graus. |

Referência de degrau, controle de altura do ombro e rigidez da ferramenta para altura da parede. |

|

Fresagem de ranhuras versus corte com serra |

A fresagem de ranhuras visa criar canais com fresas de topo ou fresas de ranhura. A fresagem com serra visa criar fendas finas e controlar o comportamento de separação da peça. |

Largura da ranhura, profundidade, caminho de saída do cavaco e se é necessário um corte fino. |

|

Fresagem de contorno versus fresagem de forma |

A fresagem de perfil segue um caminho para gerar a forma. A fresagem de forma imprime uma forma de ferramenta definida na peça. |

Requisitos de canto, método de medição de perfil e sensibilidade ao desgaste da geometria formada. |

|

Fresagem helicoidal versus fresagem por mergulho |

Rampas de fresagem helicoidal para gerar furos ou cavidades. A fresagem por mergulho remove material principalmente na direção axial. |

Rigidez da máquina, evacuação de cavacos, profundidade do recurso e folga para entrada em rampa ou mergulho. |

Fresamento frontal para superfícies planas

Selecione fresamento de face Quando você precisa gerar ou limpar uma face plana com planicidade controlada em uma área ampla, a principal questão de verificação é: você consegue suportar a peça sob o corte sem distorção ou vibração? Um plano robusto indica qual face é a referência de datum. Ele também explica como você protegerá essa referência durante a fixação.

Fresagem plana para superfícies planas

Usar fresagem simples O objetivo é remover material e criar superfícies planas onde o eixo da ferramenta de corte corre paralelo à peça. A principal questão de verificação é: o contato entre a ferramenta e a superfície permanece consistente ao longo do comprimento de corte, sem causar deformação devido à flexão? Essa operação frequentemente aparece associada à terminologia de fresamento de placas. O plano do processo deve definir o contato entre a ferramenta e a superfície e o resultado, e não apenas o nome.

Fresagem lateral para paredes

Fresamento lateral Gera paredes verticais, ombros e faces laterais usando arestas de corte periféricas. A principal questão de verificação é: a altura da parede e a projeção da ferramenta permanecem rígidas o suficiente para evitar curvatura ou vibração da parede? Um projeto confiável indica se uma passada de acabamento é necessária para controlar a geometria da parede.

Fresagem de ombro para degraus

A fresagem de ombro visa um degrau definido com uma base plana e uma parede vertical que se encontram em um canto nítido. A principal questão de verificação é: quais superfícies controlam o degrau e como você medirá o ombro em relação aos pontos de referência? Essa operação requer um planejamento explícito de tolerâncias quando o ombro for funcional para a montagem.

Fresamento de topo para características mistas

Fresamento de topo Descreve uma ampla família de operações usadas para criar recursos por meio de contato axial e radial. A principal questão de verificação é: qual classe de recurso é pretendida? Fresamento de topo pode significar ranhura, cavidade, perfil ou acabamento. Um plano de processo deve especificar o resultado do recurso e a intenção da medição, em vez de usar "fresamento de topo" como um plano completo.

Fresagem de ranhuras para canais

Fresagem de ranhuras Cria canais estreitos onde a largura é uma dimensão determinante. A principal questão de verificação é: os chips conseguem sair da ranhura sem se compactarem, especialmente à medida que a profundidade aumenta? O planejamento da inspeção também deve definir como medir a largura e a posição da ranhura em relação ao esquema de referência.

Fresagem de cavidades internas

A fresagem de cavidades cria cavidades internas e gera fundos de cavidades com uma profundidade definida. A principal questão de verificação é: os raios de canto, a profundidade e a folga da ferramenta permitem um alcance estável da ferramenta sem interferência da fixação? Trate os fundos de cavidades com funções de vedação ou apoio como superfícies controladas. Eles precisam de pontos de verificação explícitos.

Fresagem de contorno de perfil para bordas

A fresagem de contorno de perfil gera formas externas e trajetórias de aresta controladas que definem o tamanho e o encaixe da peça. A principal questão de verificação é: qual aresta é crítica em termos de tamanho e qual é estética? A estratégia de acabamento e o foco da inspeção diferem para cada uma. A fixação deve manter a peça referenciada a pontos de referência estáveis para evitar desvios de perfil.

Fresagem de forma para raios definidos

A fresagem de forma utiliza uma fresa com um perfil definido para gerar um contorno correspondente na peça de trabalho. A principal questão de verificação é: a tolerância do perfil e o método de medição podem controlar os efeitos do desgaste da ferramenta? Essa operação faz sentido quando a geometria é consistente e pode ser inspecionada como uma característica formada.

Fresagem angular para chanfros

A fresagem angular gera características onde a ferramenta de corte entra em contato com a peça em um ângulo para produzir chanfros, ranhuras ou encaixes em cauda de andorinha. A principal questão de verificação é: a característica angular é controlada por uma referência? O acesso da ferramenta é possível sem colisões? O plano de processo deve especificar qual superfície angular é funcional e como será feita a medição.

Fresagem helicoidal para elementos circulares

A fresagem helicoidal gera furos ou cavidades circulares através do avanço de uma ferramenta ao longo de uma trajetória helicoidal. A principal questão de verificação é: a máquina e a configuração conseguem manter um engate estável durante o avanço sem falhas na evacuação de cavacos? Selecione este método quando o controle de entrada e o comportamento de interpolação circular forem importantes para a qualidade da peça.

Fresamento por mergulho para remoção axial

A fresagem por mergulho remove material principalmente por meio de entrada axial. Isso auxilia em cavidades profundas ou em situações de acesso lateral restrito. A principal questão de verificação é: a ferramenta e a configuração suportam a carga axial e a evacuação de cavacos sem danificar as paredes da peça? Analise esta operação considerando os limites de acesso e o risco de instabilidade, e não como um atalho genérico para desbaste.

Fresamento de roscas para roscas usináveis

A usinagem de roscas gera roscas movendo uma ferramenta de corte ao longo de uma trajetória helicoidal que define a geometria da rosca. A principal questão de verificação é: a especificação da rosca, o acesso aos recursos e o método de inspeção estão definidos de forma suficientemente precisa para validar a rosca? Um plano de processo deve confirmar a intenção da rosca, como as expectativas de ajuste e a abordagem de verificação. Não assuma um único resultado "padrão".

Serragem para corte longitudinal

O corte com serra circular, ou corte longitudinal, utiliza uma lâmina fina para criar fendas estreitas ou separar seções. A principal questão de verificação é: são necessários uma largura de corte fina e um percurso de corte controlado? A configuração impede a vibração da peça durante a separação? Esta operação é sensível à fixação da peça e à deformação da mesma quando as seções se tornam finas.

Fresagem de engrenagens para perfis de dentes

A fresagem de engrenagens gera dentes de engrenagem usando fresas e trajetórias de ferramenta projetadas para a geometria do dente. A principal questão de verificação é: qual geometria de dente e método de medição definem a aceitação para a aplicação? Como as características da engrenagem são funcionais e dependem da inspeção, a solicitação de cotação (RFQ) deve especificar como a engrenagem será verificada. Também deve indicar quais restrições são mais importantes.

Fresamento paralelo de faces em ziguezague

As fresadoras de vão único usinam duas faces paralelas simultaneamente. Isso reduz o número de configurações quando o espaçamento e o paralelismo são importantes. A principal questão de verificação é: o alinhamento e o esquema de referência conseguem controlar ambas as faces de forma confiável em uma única configuração? O planejamento da inspeção deve separar o controle de espaçamento do controle de paralelismo para diagnosticar desvios.

Fresagem múltipla de múltiplos recursos

A fresagem em grupo utiliza múltiplas ferramentas de corte para produzir diversas características em uma única passada. A principal questão de verificação é: as tolerâncias das características são compatíveis com os efeitos de alinhamento e excentricidade compartilhados entre as ferramentas de corte? Essa abordagem funciona melhor quando a repetibilidade e a redução do manuseio superam as etapas adicionais de verificação de alinhamento.

Critérios para seleção de operações de moagem

A seleção da operação torna-se defensável quando se verifica a geometria, os datums e os alvos de inspeção antes de escolher as ferramentas ou os parâmetros. Os leitores devem considerar a seleção como uma verificação de restrições, e não como uma declaração de preferência. A operação correta é aquela que pode ser executada e medida dentro dos limites de acesso e rigidez.

A geometria determina o diâmetro e o alcance da ferramenta, o que influencia o risco de deflexão. Os pontos de referência determinam como os erros se acumulam e como você verifica as características. Os requisitos determinam se você precisa de uma sequência de desbaste e acabamento. Eles também determinam quais superfícies merecem acabamento controlado.

Seleção orientada por características

A classificação de características deve começar pelas superfícies que controlam a função. Uma face de vedação e uma face estética podem ser planas. No entanto, a prioridade de verificação e a abordagem de acabamento diferem. Uma rosca ou um dente de engrenagem é uma classe de características que você deve nomear explicitamente, pois a aceitação é orientada pela inspeção.

A seleção da operação deve identificar a superfície de controle para cada característica. A fresagem de ranhuras normalmente controla a largura do canal. A fresagem de cavidades normalmente controla a profundidade do piso e a folga da cavidade. A fresagem de roscas e a fresagem de engrenagens exigem a definição de como a característica será verificada. A geometria por si só pode não descrever a aceitação funcional.

Lógica de dados e viabilidade

A estratégia de datum determina onde a peça é referenciada e onde as tolerâncias são definidas. O fresamento frontal geralmente cria um plano de datum estável logo no início. Posteriormente, paredes e perfis referenciam esse plano. Um plano de datum inadequado pode produzir peças consistentes que ainda assim falham na montagem porque a estratégia de referência estava incorreta.

A viabilidade da configuração depende da fixação da peça e do acesso. Um rebaixo profundo pode ser usinado em teoria, mas pode ser impossível na prática se as fixações bloquearem a entrada da ferramenta ou impuserem uma saliência excessiva. Um plano confiável deve especificar as zonas de fixação, as folgas previstas e as faces de inspeção utilizadas para validar a estabilidade da configuração.

Tolerância e Intenção de Superfície

A intenção de tolerância influencia se você produz uma característica em uma única operação ou a divide em passes de desbaste e acabamento. Paredes que controlam o encaixe geralmente se beneficiam de estratégias de acabamento que controlam a deflexão e deixam uma tolerância consistente. Pisos que controlam a altura de montagem geralmente exigem condições de acabamento estáveis para evitar vibrações.

A intenção da superfície também altera a gestão de riscos. O comportamento das rebarbas e a qualidade da aresta dependem do material e das condições de saída da ferramenta. As escolhas de direção e a sequência de acabamento influenciam essas condições. Essas decisões devem ser consideradas como opções de verificação que dependem do comportamento da máquina e da rigidez da configuração.

Equilíbrio entre estabilidade e risco

Estabilidade, controle de cavacos e limites de acesso influenciam as decisões em operações de fresamento, mais do que o próprio nome da operação. Vibração e deflexão estão correlacionadas com a projeção da ferramenta, a flexibilidade da parede e o modo de contato. Um planejamento confiável identifica o risco predominante e seleciona uma operação que o reduza.

Diferentes operações geram diferentes demandas de evacuação de cavacos. A fresagem de ranhuras e a fresagem de cavidades profundas concentram os cavacos em espaços confinados. A fresagem frontal, por sua vez, normalmente dispersa os cavacos com mais liberdade. Essas diferenças afetam o calor, o comportamento das rebarbas e a possibilidade de produzir uma característica sem o risco de limpeza secundária.

Limites de Engajamento e Rigidez

Os limites de rigidez dependem do sistema completo. Isso inclui o fuso, o porta-ferramentas, a fresa e a fixação da peça. Ferramentas de longo alcance amplificam a deflexão. Isso pode alterar a retidão da parede ou a planicidade do piso. Um plano estável minimiza a saliência e evita a severidade desnecessária do encaixe na peça.

O engate interrompido e as seções de paredes finas aumentam o risco de vibração. O engate periférico e lateral pode se tornar instável quando a peça oferece suporte limitado próximo à zona de corte. A verificação deve se concentrar no posicionamento do suporte e em verificar se a geometria da peça a transforma em uma mola flexível.

Gerenciamento da evacuação de cavacos e rebarbas

O risco de evacuação de cavacos é maior em ranhuras e cavidades profundas com caminhos de saída restritos. O acúmulo de cavacos pode causar recorte, aquecimento excessivo e danos nas bordas. Isso se manifesta como irregularidades na superfície ou desvios dimensionais. O plano de operação deve definir o caminho de saída dos cavacos e se o uso de refrigeração com ar comprimido é viável.

O risco de rebarbas depende do comportamento do material e da direção de saída da ferramenta nas arestas de corte. Escolhas de direção, como fresamento concordante ou convencional, podem alterar a forma como a ferramenta carrega a peça. Elas também alteram a forma como as arestas se quebram. A escolha adequada depende do controle da folga da máquina, da rigidez da fixação da peça e dos requisitos de qualidade da aresta. Considere essa decisão como verificável.

Alcance da ferramenta e restrições de canto

As limitações de alcance surgem quando a profundidade da peça exige ferramentas longas ou quando dispositivos de fixação bloqueiam o acesso. Um raio de canto interno pequeno pode forçar o uso de uma ferramenta de diâmetro reduzido, aumentando o risco de deflexão. O planejamento do processo deve especificar o raio interno mínimo aceitável. Essa única restrição pode remodelar toda a rota da operação.

As restrições de cantos e acesso também afetam o comportamento do acabamento nos perfis. Raios de curvatura pequenos podem alterar o encaixe e criar diferenças superficiais locais. A verificação deve identificar quais cantos são funcionais e como inspecioná-los.

Conclusão

A seleção confiável de operações de fresagem resulta da correspondência entre os tipos de operação, a geometria da peça, a intenção do datum e o acesso verificado da ferramenta. Yonglihao Machinery, tratamos a lista de operações como uma ferramenta de decisão para nossa equipe serviços de moagem, Não se trata de uma lista de vocabulário. Analisamos os desenhos para verificar raios de canto, limites de alcance e prioridades de inspeção antes de definir uma rota de processo. Quando um requisito depende da rigidez da montagem ou da evacuação de cavacos, declaramos essa dependência. Verificamos isso com o método de fixação e medição pretendido. Compartilhamos dados críticos, superfícies funcionais e restrições de acessibilidade desde o início. Assim, podemos alinhar a escolha da operação com os resultados que a peça deve alcançar.

Perguntas frequentes

As decisões práticas de operação de fresagem dependem das restrições das características do equipamento. Você deve definir e verificar essas restrições antes de iniciar a programação. As perguntas abaixo se concentram nas bifurcações de seleção mais comuns que alteram a escolha da operação e o risco de inspeção.

Quando usar fresamento frontal em vez de fresamento plano?

A fresagem frontal costuma ser mais segura quando é necessário gerar uma face de referência ampla com um acabamento plano previsível. A fresagem plana é adequada quando o contato periférico ao longo de uma superfície longa é a condição dominante e a configuração mantém o contato consistente. Avalie a escolha considerando o suporte da peça, o risco de interrupção e qual face controla as faces de referência subsequentes.

Quando a fresagem de ranhuras é melhor do que o corte com serra?

A fresagem de ranhuras é geralmente adequada quando o canal é um elemento funcional com largura, profundidade e posição controladas. O corte com serra é indicado quando se necessita de uma largura de corte fina, uma fenda estreita ou separação de peças. Avalie a decisão considerando o caminho de saída dos cavacos, a estabilidade da fixação da peça à medida que as seções se tornam mais finas e a geometria da ranhura necessária.

Devo usar fresamento de rosca ou rosqueamento?

A fresagem de roscas costuma ser preferida quando é possível manter a geração controlada da rosca e a folga de acesso com uma trajetória helicoidal. A usinagem por rosqueamento funciona quando o acesso, a especificação da rosca e a tolerância ao risco se alinham com um método de conformação ou corte axial. A melhor escolha depende da acessibilidade, do comportamento do material e de como você verifica a aceitação da rosca.

Quando escolher fresagem helicoidal em vez de fresagem por mergulho?

A fresagem helicoidal geralmente é melhor quando a entrada controlada da rampa e a qualidade das características circulares são prioridades para furos. A fresagem por mergulho é útil quando o acesso lateral é limitado e a remoção axial se adequa às condições de rigidez. A escolha correta depende da rigidez da máquina, da profundidade da peça e da confiabilidade da evacuação de cavacos.

O que definir para orçamentos de fresagem de engrenagens?

Não forneça orçamentos para fresagem de engrenagens sem definir a geometria dos dentes. Você também precisa de uma abordagem de medição que atenda aos critérios de aceitação funcional. As características das engrenagens são determinadas por inspeção. Um termo genérico como "fresagem de engrenagens" não especifica o que deve ser controlado. Os parâmetros dependem das condições de acoplamento, do método de inspeção e de quais superfícies são críticas para o funcionamento.

Quando a fresagem em série ou em grupo é útil?

Considere a fresagem em conjunto ou em grupo quando várias faces ou elementos compartilham um mesmo plano de referência. Também é vantajoso quando a redução de material por manuseio tem valor mensurável. Essas abordagens aumentam o risco de desalinhamento e empilhamento. Requerem verificação de espaçamento e uma estratégia de inspeção clara. Se os elementos apresentarem diferentes prioridades de tolerância, operações separadas podem ser mais fáceis de controlar.