平面フライス加工の計画は、工具を選択する前に、歯のかみ合い、目標とする平面、そしてセットアップの剛性を定義することで最も効果的です。平面フライス加工は、機能面として、あるいは後の工程の基準として、広い平面のサイズを決定する必要がある場合によく使用されます。しかし、チームが用語を混同したり、アライメントチェックを省略したり、バックラッシュやクランプ力を考慮せずに切削方向を選択したりすると、この作業は予測不可能になります。.

この記事では、平面加工における周辺的な手法として、平面フライス加工に焦点を当てます。用語を解説し、誤った選択につながる誤解を解き、カッターとセットアップの決定に影響を与えるトレードオフについて考察します。また、検証表と欠陥マッピングも提供します。これにより、「感覚的な調整」ではなく、プロセスを見直し、繰り返し実行できるようになります。“

プレーンフライス加工の定義

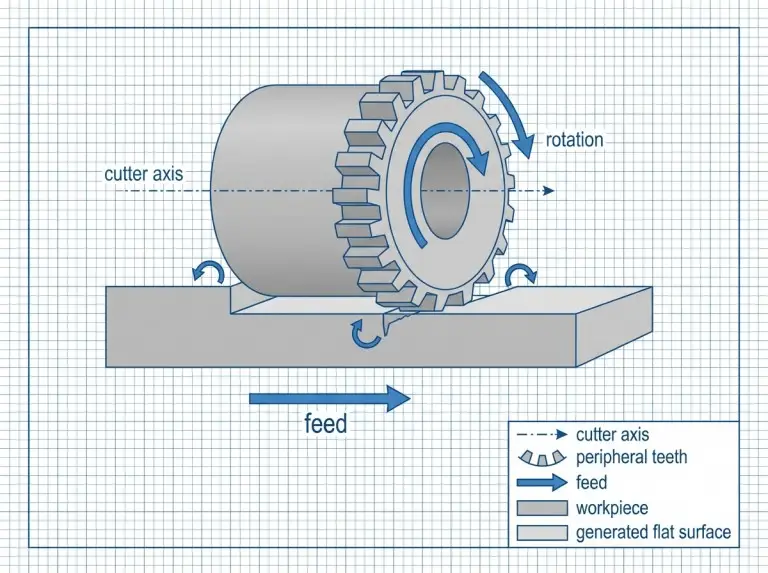

平面フライス加工は外周加工です。工具軸を加工面と平行にして、平坦な面を作成します。多くの工場では、これをスラブフライス加工とも呼んでいます。「サーフェスフライス加工」という用語をあいまいに使用している場合もあります。そのため、加工工程は、単に名称ではなく、工具の噛み合いによって定義する必要があります。当社では、平面フライス加工を外周刃を用いた長移動切削と捉えています。広い範囲にわたって安定した切りくず形成を優先します。.

平面フライス加工は、広く平坦な面を作成するために使用します。この面は、基準面、合わせ面、または厚み制御面として使用できます。ポケット、キャビティ、複雑な輪郭には適していません。これらのフィーチャには、異なる工具とパスが必要です。トラベラーが軸と面の関係、エンゲージタイプ、および面の役割を明記することで、工程計画が明確になります。.

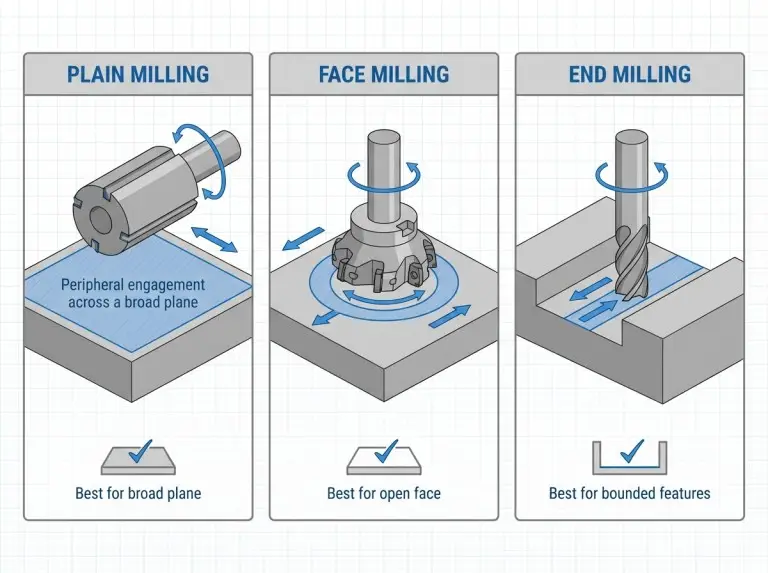

平面フライス加工と正面フライス加工はどちらも平面部を作成しますが、加工方法は異なります。正面フライス加工は通常、工具軸に対して垂直に切削します。一方、平面フライス加工は工具軸に対して平行に切削します。これにより、接触弧、必要なトルク、そして表面の質感が変化します。エンドミル加工でも平面部を作成できます。ただし、壁やポケットなどの形状によって加工面が制限されている場合や、アクセスが狭い場合は、通常、エンドミル加工が選択されます。.

平面フライス加工用語:スラブと表面のアライメント

平面フライス加工とスラブフライス加工は通常、同じ種類の加工を指します。「サーフェスフライス加工」は曖昧な場合があります。「表面を作る」という意味の場合もあれば、スラブフライス加工の同義語の場合もあります。必ず意図を確認してください。不明な場合は、「工具軸を表面に平行にした外周刃平面フライス加工」と説明してください。“

平面フライス加工と正面フライス加工:平面部と幅の適用範囲

平面フライス加工は、安定した取り付けで広い平面を効率的にスイープできる場合に適した選択肢です。軸に垂直なアプローチが必要な場合や、特定の仕上げパターンが必要な場合は、正面フライス加工の方が適していることが多いです。適切な選択は、ワークピースの開き具合、カッターのリーチ、そして剛性によって異なります。.

プレーンミル加工とエンドミル加工:幅広い平面加工を超えて

プレーンミリングは、カッターに一貫した噛み合いで明確なパスがある場合に最も効果的に機能します。. エンドミル加工 ボス、壁、または断続刃によって幅広の外周刃が遮られる場合に実用的です。安全のために、まずアクセス性と安定性を確認してください。その後、平面フライス加工が部品形状と検査要件に適合するかどうかを判断します。.

さらに読む:エンドミル加工とフェイスミル加工の違い

プレーンフライス加工の誤解:手直しとスクラップのリスク

品質の問題は、多くの場合、近道から生じます。こうした近道は、噛み合い機構やセットアップの限界を無視しています。チームはしばしば、「平面であればどこでも」という前提で、正面フライス加工が唯一の正しい方法だと思い込んでしまいます。これは、工具、バリ、そして表面粗さに対する期待値の乖離を生じさせます。もう一つの誤りは、スピンドル回転数を調整すればびびりは解消されると考えることです。多くの場合、本当の原因は、剛性、振れ、あるいは支持不足にあります。.

3つ目の間違いは、最初のパスを強く打っただけでセットアップの問題が簡単に解決できると考えることです。プレーンフライス加工では、ワークピースは長い移動距離にわたって一方向に荷重を受けます。クランプが弱いと、ワークの移動、テーパー、チャタリングバンドが発生する可能性があります。これらを除去するには多大なコストがかかります。より良いアプローチは、まずアライメントと振れを確認することです。その後、制御されたパスで加工を開始し、安定性を検証します。.

“「平面であればどこでも面フライス加工が可能」という誤解

平坦な面は結果であり、プロセスの定義ではありません。平面フライス加工と正面フライス加工のどちらも平坦性を実現できます。ただし、歯の噛み合いと力の方向は異なります。表面の役割、アクセス制限、許容されるテクスチャパターンを考慮して、適切な加工方法を選択してください。.

RPM によるチャッターの誤解の修正

びびりは主に速度ではなく安定性に関係します。主軸回転数を変更すると、切削位置が共振から遠ざかる可能性があります。しかし、切削片の厚さや支持が不安定な場合、回転数は発熱を増加させ、振動を悪化させる可能性があります。回転数や送り量を変更する前に、工具のオーバーハング、取り付け剛性、エンゲージ幅を確認してください。.

初回パス後のセットアップの修正に関する誤解

1回目の切削量が多すぎると、歪みや振動パターンが固定されてしまう可能性があります。表面は「近い」ように見えても、部品の厚みの余裕が失われる可能性があります。計画を覆すような手直しが必要になる可能性もあります。材料除去量を増やすには、1回目の切削量を制御して行うことが最も安全な方法です。.

カッターの選択:プレーンフライス加工におけるセットアップとパラメータ

平面フライスカッターの選定は、形状と取り付けを剛性、切りくず生成、そして表面処理と結び付けて初めて有効となります。カッター幅、歯ピッチ、ねじれ角、歯数はすべて切削力とびびりリスクに影響します。取り付けは非常に重要です。外周刃は、長い移動量で刃振れを増幅させます。.

実用ガイドでは、平フライスカッターを2つのカテゴリに分類することがよくあります。1つは、削り代を重視する重切削用、もう1つは仕上げ面制御を向上させる軽切削用です。この区別は必ずしも結果を保証するものではありません。工具メーカーのデータと機械の性能に基づいて、適切な選択を行ってください。噛み合い安定性、トルクマージン、そして期待される仕上げ面粗さを比較検討してください。.

以下の表は、決定ロジックをまとめたものです。.

|

決定ポイント |

何を比較するか |

コミット前に確認すべきこと |

|---|---|---|

|

重荷重用カッターと軽荷重用カッター |

歯間隔と削り代と仕上げ制御 |

切りくず排出、トルクマージン、安定性 |

|

アーバースタイルとホルダーのみのサポート |

サポートの硬直性とアクセス制約 |

ランアウト、オーバーハング長さ、およびインターフェースの着座 |

|

上昇方向と従来の方向 |

力の方向、バリの向き、バックラッシュ |

バックラッシュリスク、クランプ方向、出口サポート |

|

エンゲージメントの拡大と縮小 |

パス数と切削力およびチャタリングマージン |

テストパス中の安定性と熱管理 |

粗仕上げ意図と仕上げ意図

重切削用カッターは、1回転あたりの歯の噛み合い回数が少なくなります。一方、表面制御用カッターは、噛み合い回数が多くなります。これらのカッターは、力任せに切削するのではなく、安定した切りくず厚さに依存します。材質、剛性、検査基準に照らして、目的を検証してください。.

アーバーマウント式セットアップ

水平方向のアーバー支持型セットアップは、アライメントが適切に制御されていれば、幅広カッターを強力に支持します。CNC加工も可能ですが、負荷時のスピンドルインターフェースの剛性と振れを検証する必要があります。取り付けは制御可能な変数として扱ってください。振れは、多くの場合、繰り返し表面パターンを形成する要因となります。.

カット方向の選択

ダウンカットは摩擦を低減し、安定した仕上がりを実現します。これは、機械の状態とクランプ力によって切削が制御される場合に有効です。バックラッシュによってワークがカッターに引き込まれる可能性がある場合は、従来のフライス加工の方が安全です。ご使用の機械、クランプ力、バリ許容範囲に合わせて、加工方向を選択してください。.

パラメータのトレードオフ

送り、速度、そしてエンゲージは、切りくずの形成と安定性の問題として捉えましょう。切りくずの厚さが薄すぎると、摩擦や構成刃先が増加し、仕上げ面が損なわれ、工具が摩耗します。一方、エンゲージが大きすぎると、セットアップに過負荷がかかり、びびりが発生する可能性があります。エンゲージを減らすことが、多くの場合、最も効果的な最初の解決策となります。.

さらに読む:CNC 加工用の切削工具を選択するにはどうすればよいでしょうか?

平フライス加工における欠陥防止

セットアップチェックで既知の故障モードをターゲットにすることで、結果が向上します。平らなフライス加工面は、後工程の基準となることがよくあります。基準面が不適切だと、後工程でエラーが発生します。手直しよりも検証の方が迅速です。.

最初のパスの前と最中に、以下のチェックリストを使用してください。.

|

確認すべきこと |

小切手が重要な理由 |

「良い」とはどういうことか |

|---|---|---|

|

ワークピースサポート |

長い力で薄い部分を曲げることができる |

サポートポイントにより、全行程にわたってたわみを防止 |

|

クランプ方向 |

力の方向は切断方向によって変化する |

クランプは歪みを生じさせることなく力に耐えます |

|

データムと平行性 |

平坦性は正しい参照に依存する |

基準面はきれいで、設置され、整列している |

|

カッターシート |

小さな着座ミスが繰り返しマークになる |

締め付ける前に座面をきれいにする |

|

外周の振れ |

振れにより、荷重やラインが不均一になる |

振れを測定して修正する |

|

ツールのオーバーハング |

オーバーハングによりチャタリングリスクが増加 |

オーバーハングは制限内で最小限に抑えられています |

|

チップの排出 |

チップの再カットは火傷の危険をもたらす |

確実にチップを除去し、冷却は材質に適合 |

|

初回検証 |

テスト合格は安全性の安定性を示す |

最初のパスはチャタリングや奇妙なテクスチャなしで実行されます |

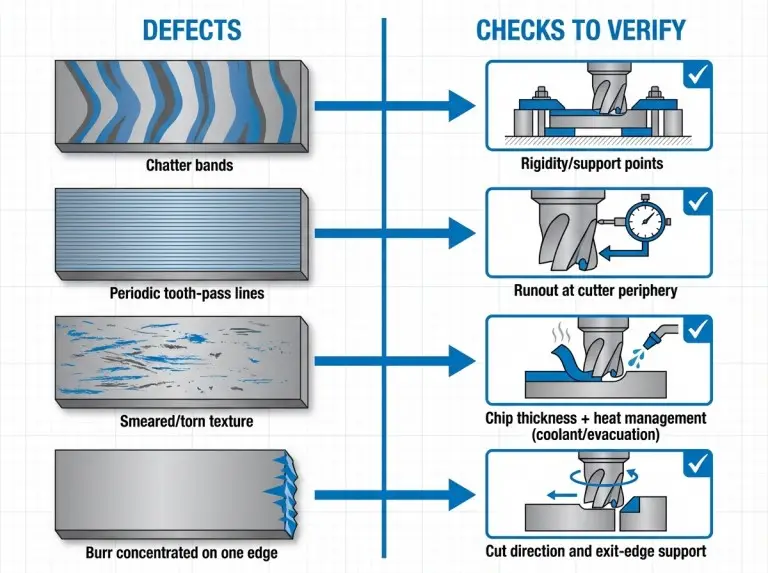

症状と可能性のある原因をマッピングすることで、欠陥の診断を迅速化できます。これにより、変数を無作為に変更することを防ぐことができます。安定性レバーを1つずつ変更し、効果を確認してください。.

|

症状 |

考えられる原因カテゴリー |

最初に行う検証アクション |

|---|---|---|

|

チャッターバンド |

剛性余裕または共振 |

サポート/クランプを確認し、オーバーハングまたは噛み合いを減らす |

|

周期線 |

歯の振れまたは不均一な歯の負荷 |

着座の確認、振れの測定、カッターの状態の確認 |

|

汚れた質感 |

摩擦、エッジの盛り上がり、または熱 |

チップの厚さ、クーラント、エッジの状態を確認する |

|

片方の端にバリがある |

出口エッジ条件と切断方向 |

上昇と従来の上昇、出口サポート、給水を確認する |

|

サイズのずれやテーパー |

ワークピースの動きや歪み |

クランプの歪み、サポートパターン、データムを検証する |

結論

で Yonglihao Machinery, 信頼性の高い結果は、厳格な検証から生まれると確信しています。私たちは、すべての平面フライス加工を、再現性のある文書化された計画として扱い、カッターの噛み合い、剛性、切削方向をお客様のプロジェクトの具体的な要件に直接結び付けます。.

当社がお客様の カスタムCNCフライス加工 お客様のニーズに合わせて、当社のプロセスは明確です。パラメータを定義し、振れを検証し、テストパスで安定性を検証します。部品の基準面として平面が必要な場合は、検証テーブルを厳格な品質ゲートとして使用します。お客様の図面要件と当社のセットアップ制約を組み合わせることで、平面フライス加工を予測可能で、正確かつ高品質なものにします。 CNC加工サービス 当社が製造するすべてのプロトタイプに対して。.

よくある質問

平面フライス加工と正面フライス加工の違いは何ですか?

平面フライス加工では、工具軸を加工面と平行にして切削します。正面フライス加工では、工具軸を加工面に垂直にして切削します。アクセス性、安定性、必要なテクスチャを考慮して、選択内容をよく確認してください。不明な場合は、「面削り」ではなく、切削条件を明確にしてください。“

プレーンミリングはスラブミリングやサーフェスミリングと同じですか?

平面フライス加工とスラブフライス加工は通常、同じ加工を指します。「表面フライス加工」は曖昧になる場合があります。カッター軸の向きを明記することで、正しい意味を確認してください。外周刃が主刃であることを確認してください。明確な言葉遣いは、検査中の混乱を防ぐのに役立ちます。.

平フライス加工でダウンカットと従来カットのどちらを選択すべきでしょうか?

バックラッシュリスクが低く、安定した切削が必要な場合は、ダウンカットを選択してください。バックラッシュによってワークがカッターに引き込まれる可能性がある場合は、従来型フライス加工を選択してください。機械の状態、クランプ方向、および出口端面のバリ許容値を考慮して、選択内容をよくご確認ください。.

最初のパスの前に最も重要なセットアップ チェックは何ですか?

信頼性は、ワークピースの支持と全長にわたるクランプの安定性に左右されます。次に、カッターの取り付けと振れを確認してください。振れは表面の傷や不均一な荷重の原因となります。エンゲージメントを高める前に、管理された検証パスで安定性を確認してください。.

プレーンフライス加工でチャタリングや表面仕上げ不良が発生する一般的な原因は何ですか?

チャタリングは通常、剛性が低い、オーバーハングが大きすぎる、または噛み合いが悪いことを意味します。仕上げ面の不良は、振れ、擦れ(切りくず厚さ不足)、または熱によって引き起こされる可能性があります。まず、取り付けと支持を確認して修正してください。次に、噛み合いと切りくず形成を調整してください。一度に多くのパラメータを変更しないでください。.