製造業において、レーザー切断とプラズマ切断はどちらも熱を用いて金属を切断するプロセスです。そのため、どのように選択するかは、作業内容を検討する必要がある課題です。これら2つの熱切断方法にはそれぞれ適した作業の種類があります。どちらの方法が最適かは、ご予算と切断する材料の種類によって異なります。さらに、切断精度や作業完了までの所要時間といった要件も、選択に影響します。

この記事では、プラズマ切断とレーザー切断の長所と短所について解説します。両者を比較することで、最適な選択ができるでしょう。

レーザー切断とは何ですか?

レーザー切断は、材料に触れることなく板状の材料を切断する方法です。集光されたレーザー光線が材料を正確に溶かし、蒸発させることで、複雑な形状を切り出します。1964年、ある企業が初めてレーザーカッターを用いて金型を製造しました。

時間の経過とともに、レーザー切断ツールはますます改良されてきました。Yonglihao Machineryはお客様に高品質のものを提供できます。 レーザーカットサービスCNC レーザーカッターは、許容誤差が ±0.003 mm と低く、G コードと M コードを通じてレーザーヘッドの動きを正確に制御できます。

レーザー切断はどのように機能しますか?

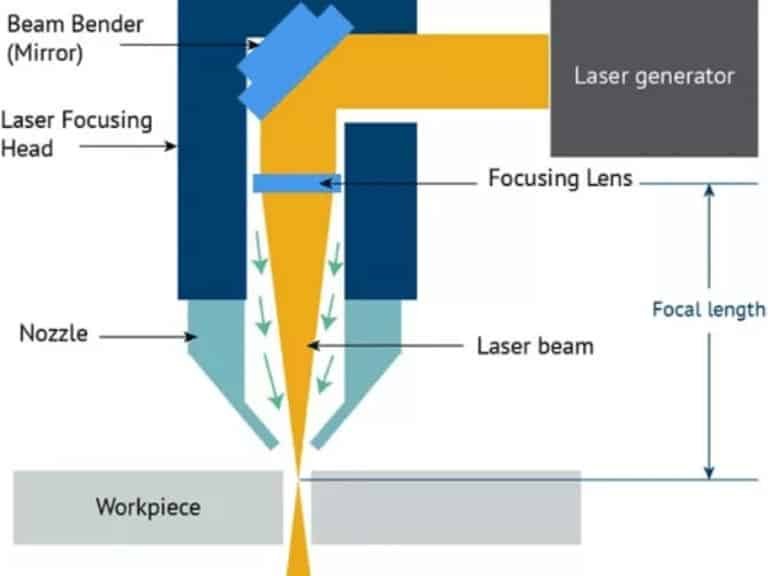

レーザー切断プロセスは、多くのコンポーネントを含む複雑なレーザーシステムによって実行されます。これらのコンポーネントの機能には、レーザーの生成と、設定された切断パスに沿ったビームの誘導が含まれます。

プロセスの最初のステップはレーザー光を生成することです。電気光源(スパーク)がレーザー媒体(二酸化炭素や光ファイバーなど)上の原子を加速します。この効果により、非常に集中した光線が生成され、ミラーによって強度が高められて切断領域に送られます。次に、一連の集光レンズによって光は明るい点に集束されます。ノズルを通過するにつれて、エネルギー密度が増加します。

さらに、レーザー切断トーチまたは集束ヘッドを使用すると、ノズルヘッドはCNCプログラムによって制御された所定の経路に沿って移動できます。集束されたレーザーが小さな領域を加熱すると、材料が溶融します。そして、ガス流が溶融した材料を吹き飛ばします。

レーザー切断機の種類

生産現場で使用されているレーザー切断機には、主に3つの種類があります。これらは、レーザービームを生成する媒体にちなんで、CO₂、光ファイバー、Nd:YAG結晶と名付けられています。これらのレーザー媒体の波長はそれぞれ10.6µm、1.06µm、1.06µmと異なります。波長の違いは、レーザーが様々な材料に与える影響に影響します。例えば、材料によっては特定の波長を他の材料よりもよく吸収するものがあります。

- CO₂レーザーカッター: 二酸化炭素ガス混合物を用いて集束レーザービームを生成します。プラスチックや木材などの非金属板の切断に最適です。

- ファイバーレーザー切断機光ファイバーを通して光を増幅し、レーザー光を生成します。金属板の切断に最適です。

- Nd:YAGこのタイプのレーザーのレーザー媒体は、ネオジムをドープした YAG 結晶で作られています。

プラズマ切断とは何ですか?

高温のイオン化ガス流中で金属板を切断するプロセスは、プラズマ切断として知られています。電気火花によって圧縮ガス(空気、水素、アルゴンなど)に大量の熱が発生し、原子が運動しようとします。その後、分子は互いに衝突し続け、ガスから分離します。これがプラズマと呼ばれ、このプロセスでは20,000℃を超える温度に達することがあります。

産業機器において、CNCプラズマ切断機はプラズマの流れを制御することで材料を正確に切断します。プラズマカッターはレーザーカッターに比べてはるかに厚い金属を切断でき、最大1.5インチ(約3.8cm)の厚さの金属も切断可能です。

プラズマ切断の仕組み

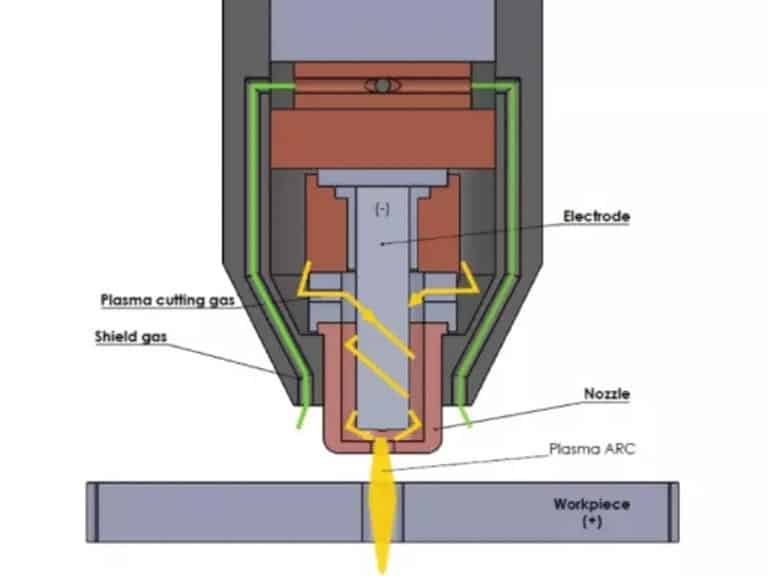

プラズマトーチは、このプロセスにおいて最も重要な装置です。電極、ガス源、ノズル、保護ガスなど、複数の部品で構成されています。電極は、空気や不活性ガスなどの圧縮ガス中に電気アークを発生させます。ノズルは、プラズマジェットをターゲットに照射します。

プラズマジェットが加工面に衝突すると、その部分が加熱され、材料が溶解します。同時に、高速ジェットが切断部から液体材料を押し流します。

プラズマ切断機の種類

プラズマ切断機には、テーブル上の材料を切断するための様々なタイプの切断ヘッドを装備できます。一般的なタイプには、エアー、酸素、HD、CNCプラズマカッターなどがあります。

- エアプラズマカッターこのタイプのカッターは、レーザー媒体として空気を使用します。小型部品や少量の部品の切断に最適です。

- 酸素プラズマカッター酸素分子がイオン化される際に形成されるプラズマは、空気切断よりも正確かつ複雑です。

- CNCプラズマ切断機: 切断経路はコンピュータ制御されているため、正確で均一な切断が保証されます。多くの企業がこの自動プラズマカッターを使用しています。これは、作業の仕上がりが非常に優れているためです。

レーザー切断とプラズマ切断の違い

レーザー切断とプラズマ切断を比較する場合、主な議論点は、電源、切断可能な材料の種類、速度、厚さ、そしてコストです。

切断の精度と精密さ

レーザー切断とプラズマ切断の大きな違いの一つは、切断精度です。レーザービームはプラズマビームよりも集束性が高いため、狭い場所でも対象物を正確に位置決めできます。レーザー切断は、公差が小さく、バリのない切断面で滑らかで均一な曲線を切断できます。一方、プラズマ切断は精度が低く、切断幅が大きくなります。レーザー切断では公差は±0.030mmまで小さくなりますが、プラズマ切断では±0.1mmまで小さくなります。

スピードと効率

プラズマカッターとレーザーカッターの切断速度は、材料の厚さによって異なります。厚さ1.25mm未満の板材を切断する場合、レーザーカッターはプラズマカッターのほぼ2倍の速度で切断できます。しかし、それよりも厚い板材を切断する場合は、プラズマカッターの方が優れています。

さらに、切断速度は電源と切断対象材料によって異なります。例えば、200ワットのレーザーでは、厚さ3ミリメートルの軟鋼を毎分最大10メートルの速度で切断できます。一方、レーザーカッターはプラズマカッターよりも消費電力が少ないのも利点です。

切断可能な材料

レーザーシステムは、鋼、アルミニウム、銅、アクリル、熱硬化性プラスチック、ゴム、木材など、幅広い材料を切断できます。一方、プラズマ切断は導電性金属にのみ使用できます。これは、プラズマアークが動作するために回路を必要とするためです。この回路は、導電性材料が「グランド」として機能することで完成します。

レーザーは様々な材料に使用できますが、一部の材料は運用上および環境上のリスクを伴います。例えば、PVCは危険なガスを放出する可能性があります。また、使用するレーザーの種類によって材料の適合性が左右される場合もあります。

表面仕上げ

レーザー切断された金属表面は滑らかでバリがなく、鋭くきれいなエッジを持ちます。これは、狭い切断や複雑なデザインでも同様です。そのため、切断後の後処理はほとんど、あるいは全く必要ありません。一方、プラズマ切断ではスラグが発生し、エッジが粗くなります。そのため、研磨、サンドブラストなどの後処理が必要になります。

さらに、材料の種類、厚さ、レーザーの種類によって粗さ(Ra)は変化します。Raは通常0.8~6ミクロンです。場合によっては、プラズマ切断の方がファイバーレーザー切断よりも優れた表面仕上げが得られることもあります。

コストと運営費

CNCプラズマカッターはセットアップコストが低く、$10,000~$100,000ドル程度です。一方、レーザー切断機はセットアップが複雑で、高度な機器が必要であり、高価です。通常、$50,000~$500,000ドル程度です。そのため、レーザー切断機のランニングコストはプラズマ切断機よりもわずかに高くなります。

レーザー切断やプラズマ切断のコストは、設計の複雑さ、要求される精度、そして市場における競争の度合いによって決まることに注意することが重要です。中国では、 レーザー切断のコスト 1時間あたり15~20米ドルで、米国やヨーロッパのコストよりも大幅に低くなっています。Yonglihao Machineryは、低コストで高品質のレーザー切断サービスを提供できます。

切断厚さ

レーザー切断とプラズマ切断の厚さ加工能力を比較すると、プラズマ切断は厚い材料に非常に効果的です。一方、レーザー切断は25ミリメートルの厚さが限界です。さらに、厚さは切断する材料によっても異なります。

アプリケーション

プラズマ切断は、造船や建設などの重工業において、その速度と厚さの切断能力で知られています。例としては、構造梁、海洋部品、農業機械、石油・ガス部品などが挙げられます。レーザー切断は、精度が求められる幅広い用途で利用されています。例としては、宝飾品、電子機器、航空宇宙、自動車などが挙げられます。

レーザー切断のメリットとデメリット

以下は最も重要なものです レーザー切断の利点と欠点.

レーザー切断の利点

- 自動化と精度CNCレーザーは、非常に厳しい公差を維持しながら、複雑なデザインの微細パターンを加工することができます。これは、GコードとMコードによる正しい方向へのデジタル制御によって可能になります。

- きれいでバリのない切断: レーザーは、側面とエッジをきれいかつシャープにカットします。

- 素材の多様性: 金属、プラスチック、布地、複合材、その他さまざまな材料を切断します。

- スピードと効率設計変更の際に工具の再調整や調整は不要です。さらに、レーザー切断は材料の無駄が少なく、消費電力も少なく、加工速度も速くなります。

- ワークピースの硬化なし: 非せん断切断により、切断領域付近のワークピースが硬化するリスクがなくなります。

レーザー切断の欠点

- 厚さの制限: レーザーカッターの出力がどれだけ高くても、25mmや30mmより厚い板は切断できません。

- 反射金属への挑戦銅、真鍮、銀など光を反射する材料は、光線が表面の一部にしか届かないため、切断が困難です。

- 高コスト: 機械のセットアップコストとランニングコストは他の切断方法よりも高くなります。つまり、非常に滑らかな表面や高い精度が求められない製品には、この方法は適さない可能性があります。

プラズマ切断の利点と欠点

プラズマ切断の主な利点と欠点は次のとおりです。

プラズマ切断の利点

- 厚い材料の切断CNC ガイド プラズマ トーチは、材料によっては最大 150 ミリメートルの厚さの材料をより速く、より効率的に切断できます。

- コスト優位性プラズマ切断は、軽量材料と重量材料の両方に使用できる安価な方法です。

- 運用上の安全性酸素ベースの切断機構ではなく、不活性ガスを使用してトーチ内にプラズマジェットを形成します。そのため、最大限の安全性を実現します。

- 光を反射する金属の切断: レーザーとは異なり、プラズマ切断は銀などの光反射金属に最適です。

プラズマ切断の欠点

- 導電性金属のみ: プラズマ切断は導電性の金属および合金にのみ適しています。

- 熱損傷の危険性プラズマ切断は大きな熱影響部を形成します。これにより、ワークピース材料本来の熱特性が損なわれる可能性があります。

- 表面品質が悪い: プラズマ流によりバリやチップが生成され、金属の切断面が粗くなります。

プロジェクトに適した切断方法の選び方

プロジェクトに適したプラズマカッターとレーザーカッターの選択は、多くの要素によって決まります。例えば、デザインの難易度や予算などです。さらに、使用する材料や最終的な要件も選択に影響を与えます。

適切な方法を選択する際に考慮すべき重要な点が 4 つあります。

素材の種類

どのような形状のワークピースまたはプレートを切断しますか?導電性はありますか?非導電性の材料の場合は、レーザーカッターしか選択肢がありません。また、レーザーカッターの使用に確信がある場合でも、利用可能なレーザーの種類(CO2、ファイバー、クリスタル)と材料の互換性を確認してください。

厚さと寸法

設計に30mmを超える厚い部品がある場合は、プラズマ切断をお選びください。それ以外の場合は、指定された厚さにおける両方の切断技術の切断速度をご確認ください。一方、より小さな部品にはレーザー切断が適しています。これは、レーザー切断では熱影響部が小さくなるためです。

精度とコスト目標

許容差が小さいほど、コストが高くなる傾向があります。したがって、可能な限り低コストで最高の精度を得るようにしてください。そして、必要な精度と正確さを損なわずに、どの方法が予算に最も適しているかを確認してください。

デザインの複雑さ

複雑で精密なカットは、CNCレーザー切断機でのみ実現可能です。微細な輪郭、鋭角、小さな半径(1mm未満)、彫刻などを含むデザインには、CNCレーザーカッターが最適です。

まとめ

レーザー切断とプラズマ切断には多くの違いがありますが、どちらの切断方法も金属加工プロジェクトにおいて価値があります。さらに、切断方法の選択は、プロジェクトの具体的な要件(材料の種類、必要な精度、予算など)によって異なります。それぞれの方法のコストと期待される結果をご確認ください。

どれを選べばよいかまだわからない場合は、その分野の専門家にご相談ください。Yonglihao Machineryでは、専門的なアドバイスを提供いたします。 CNCレーザー切断サービスさらに、当社のエンジニアは、生産段階に入る前に、設計の最適化、コスト分析、各方法の比較利点に関するコンサルティングを提供します。

よくある質問

どの切断方法がコストが安くなりますか?

プラズマ切断はレーザー切断よりも安価です。これは、プラズマ加工と切断に必要な機器が簡素なためです。しかし、機能性や性能を重視する場合、レーザー切断は価格に見合うだけの精度を備えています。

これら 2 つの方法で同じものを切断できますか?

どちらも導電性金属を切断できますが、切断範囲と品質が異なります。レーザーカッターは軟鋼、ステンレス鋼、アルミニウム、および一部の非金属材料を切断できます。一方、プラズマカッターは鋼、ステンレス鋼、その他の金属材料を切断できます。

レーザー切断とプラズマ切断の最大切断厚さはどれくらいですか?

レーザーカッターの最大切断厚さは30mm(約1インチ)です。プラズマカッターの最大切断厚さは50mm(約2インチ)です。さらに、高出力のプラズマカッターの中には、100mm以上まで切断できるものもあります。