金属プレス加工は複雑な部品を製造する方法である。 プレス部品 平らな金属板から様々な部品を加工します。精密工学を基盤とする業界では、金属プレス加工の様々な種類とその用途を理解する必要があります。金属プレス加工機は、特殊な工具と金型を用いて金属板を成形・切断する加工機械です。.

金属スタンピングには、プログレッシブダイスタンピング、コンパウンドスタンピング、トランスファーダイスタンピング、および 4 スライドスタンピングの 4 つの主なタイプがあります。これらの異なるプロセスにはそれぞれ異なる利点があり、さまざまなニーズに合わせた金属加工部品の製造に適しています。

金属プレス加工の4つの種類

プログレッシブダイスタンピング

プログレッシブダイスタンピング 大量生産方式です。コイルから取り出された金属片は、複数の成形金型に自動的に通されます。各金型はブランクを加工し、部品を最終形状に近づけていきます。.

材料が最終停止位置に到達すると、完成品は金属ストリップから分離されます。同時に、新しい金属シートが順送金型の始端に挿入され、最初のパスが行われます。順送金型は、各金型ステーションの位置決め穴にガイドピンを押し込むことで、毎回同じ部品を製造します。

複合スタンピング

複合プレス加工は、ワッシャーなどの単純な平板状の金属部品を製造する方法です。また、シール、固定具、シールド、バッフル、フレームなど、公差が小さい複雑な部品の製造も可能です。

他のスタンピング方法よりも多くの切断、打ち抜き、曲げを1回のパスで行うことができます。そのため、中量から大量生産においてコスト効率に優れています。速度は部品のサイズによって異なります。

高い再現性を備えたシンプルな部品の迅速な製造には適していますが、複雑なパターンには適さない場合があります。このような場合は、順送スタンピングの方が適しています。

トランスファーダイスタンピング

トランスファーダイスタンピング 金属プレス加工の一種で、各部品を個別のユニットとして扱います。機械はまず部品を金属ストリップから切り離します。その後、部品は別の場所に移動され、異なる方法で加工されます。

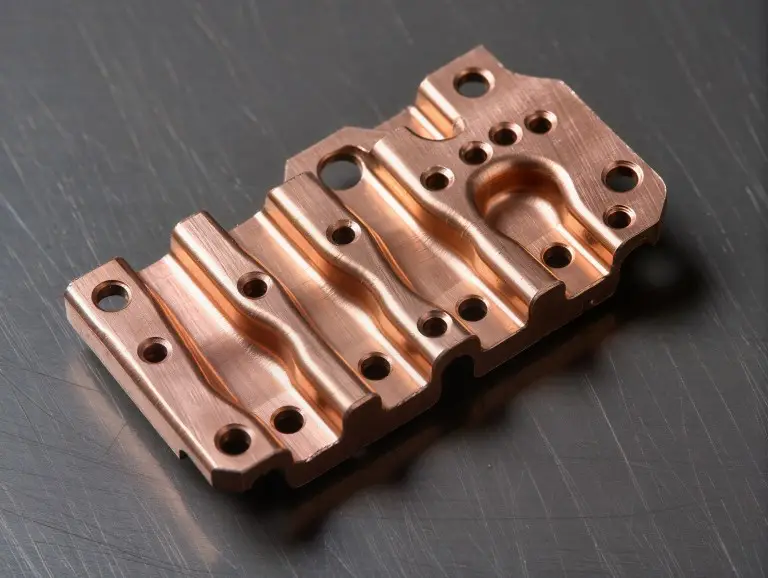

これは、ローレット加工、リブ加工、ねじ山加工など、細かいディテールが多数含まれる部品を作るのに最適な方法です。銅、真鍮、アルミニウム、ステンレス鋼などの金属で、管状の部品や深絞り部品を作るのに最適です。

これらの特徴に加えて、トランスファーダイスタンピングには他にも重要な利点があります。大型部品の製造に最適な方法であるため、少量生産には非常に効果的で費用対効果に優れています。

この方法を用いることで、様々な表面仕上げを実現できます。また、異なる金型を使用するため、プレートガイドやリフターは不要です。さらに、1つまたは複数の金型を使用することで、通常は金型コストを削減できるため、多くの金属プレス加工プロジェクトに最適です。

4スライドスタンピング

垂直スタンピングを使用する金属スタンピングプレスとは対照的に、4 スライド スタンピングでは、互いに接続されたギアとシャフトによって移動する 4 つの水平移動スライダーを使用します。

これらのスライダーはワークピースに直角に接触するため、金属の正確で均一な形状が確保されます。航空宇宙、電子機器、自動車産業など、様々な分野でこの方法が複雑で精密な部品の製造に利用されています。

どのような種類の金属打ち抜きプレスが利用可能ですか?

ここでは、いくつかの異なるタイプの金属打ち抜きプレスを紹介します。

機械プレス

これらの機械は、フライホイール機構に接続されたモーターを搭載しています。部品を素早く加工できるため、シンプルで浅い形状の部品の加工に最適です。

これらは通常、自動車、家電製品、工具などの部品を製造するためのプログレッシブスタンピングおよびトランスファースタンピングに使用されます。

油圧プレス

これらのプレスは機械プレスほど高速ではありませんが、より柔軟性があります。ダイスペース、圧力、ストローク長を変更できるため、タンク、シリンダー、ボウルなど、深く複雑な形状のものを作るのに使用できます。

機械式サーボプレス

これらのプレスは機械プレスと同等の速度でありながら、油圧プレスのように様々な曲げ加工が可能です。速度、ストローク、位置、スライドの動きを微調整できるため、様々な金型、部品の種類、出力速度に対応できます。

空気圧プレス

製本業界で広く使用されている空気圧式プレス機は、圧縮空気を用いて切断や曲げなどの機械加工を行います。油圧式プレス機と比較して、空気圧式プレス機はより高速かつクリーンな作業を実現します。完全空気圧式プレス機は、圧縮空気以外の動力源は一切使用しません。オペレーターは材料をセットし、プレス工程を開始し、最終製品を取り出します。

金属プレス加工プロセスを選択する際に考慮すべき事項

適切な素材を選ぶ

選択する材料の種類は、部品の機能だけでなく、プレス加工方法にも影響を与えます。材料の強度、柔軟性、耐錆性といった要素を考慮する必要があります。材料がプレス加工時のストレスに耐えられるかどうかも考慮する必要があります。使用時に負荷がかかった際に、どのように挙動するかも重要です。適切な材料を選択することは、プレス加工された部品が適切に機能するための第一条件です。

精度

精度は金属プレス加工において使われる用語であるだけでなく、遵守すべきルールでもあります。計画に必要な公差を把握することが重要です。公差が狭すぎるとコストが上昇します。したがって、精度と実用性のバランスを見つける必要があります。プレス加工で何ができるのか、どのような工具を使用するのかを検討してください。公差が狭すぎるのは、公差が不十分なのと同じくらい問題です。

複雑さと実現可能性

複雑な模様は紙の上では美しく見えるかもしれません。しかし、金属プレス加工でそれを実現できるでしょうか?プレス加工の限界を考慮してください。あなたの計画は、整合性を損なうことなく実現できるでしょうか?デザインを簡素化したり、複数のパーツに分割したりすることが、デザインをリアルに見せるための鍵となるかもしれません。

費用対効果

金属プレス加工においては、効率性とコスト効率は密接に関係しています。部品の製造にどれだけの工程が必要かを考えてみましょう。工程が多く、部品が複雑な場合は、コストが増加します。品質を損なうことなく、設計をシンプルにするよう努めましょう。工程がシンプルであればあるほど、コストは低くなります。

機器とツール

利用可能なスタンピングツールと装置は、お客様の設計に適合している必要があります。もちろん、ツールを特注することも可能ですが、費用は高くなります。そのため、既存のツールに合わせて設計を調整する方がコストを抑えられます。最適なソリューションを見つけるために、専門家やツールメーカーとご相談ください。

プロトタイピング

試作サンプルは量産開始前に製作されます。サンプルをテストすると、設計上の誤りが見つかる場合があります。これらの誤りはコンピュータ画面上では確認できませんが、これは部品が実際に正常に動作することを確認するための非常に重要なステップです。

金属打ち抜きプレスを使用する際に注意すべき安全上の問題は何ですか?

可動部品、鋭利な金属エッジ、そして圧迫力を使用する金属加工方法は、作業員にとって危険となる可能性があります。これには、感電、挟み込み、騒音、移動物体などが含まれます。

危険作業に従事する者は、安全靴、ゴーグル、手袋、耳栓など、適切な個人用保護具(PPE)を常に着用する必要があります。金属打ち抜き工具を使用する際は、安全を最優先に考えてください。人身事故を防ぐ上で重要な要素の一つは、作業者への教育です。