適切なCNCツールホルダーの選択は非常に重要です。CNCフライス加工において、グリップの安定性、振れリスク、そして工具交換速度に影響を及ぼします。Yonglihao Machineryでは、ツールホルダーがスピンドルとカッターをつなぐ重要な部品としてではなく、アクセサリーのように扱われることで、不要なスクラップが発生するケースを数多く目にしています。この記事では、主なツールホルダーの種類、それぞれの一般的な用途、そしてセットアップを確定する前に確認すべき事項について説明します。.

「より良い」ホルダーは、万能なアップグレードではありません。適切な選択は、スピンドルインターフェース、切削負荷の方向、必要な表面仕上げ、そしてアクセス要件によって異なります。また、お客様の工場における工具セットアップ方法にも左右されます。このガイドの目的は、お客様がジョブに最適なホルダーを選択し、その組み立てを検証して再現性の高い結果を得るためのお手伝いをすることです。.

ツールホルダーの構造と重要な用語

ツールホルダーの構造は、保持、トルク伝達、工具の突き出しといった加工リスクをどれだけ適切に制御できるかを決定します。ツールホルダーは単に工具をクランプする部分ではなく、スピンドル接続、保持機構、クランプ機構を含むシステムです。.

主軸側のインターフェースが最初の制約です。シャンクとテーパーは機械の主軸に適合していなければなりません。自動工具交換装置を使用する場合は、フランジの形状も適合していなければなりません。インターフェースが適切でなければ、どんなに「優れた」チャックでも安全に問題を解決することはできません。.

保持金具は故障の原因となることが多いです。多くの急テーパーシステムでは、ドローバーが工具ホルダーを保持するために、保持ノブまたはプルスタッドが使用されています。この金具が不適切、摩耗、または不適合の場合、切削中に振れ、フレッティングマーク、または工具の抜けが生じる可能性があります。.

クランプ機構は、ホルダーが工具をどのように掴み、軸力にどのように反応するかを決定します。コレットは、シャンクに押し込まれる分割スリーブです。チャック式の機構は、異なる内部構造を採用しています。クランプ方法によって、トルク、スリーブの状態、清浄度など、必要なチェック項目が決まります。.

ゲージ長と突き出し量は重要な変数です。突き出し量が長くなるとてこ比が大きくなり、高品質のホルダーを使用しても振動やたわみが大きくなる可能性があります。作業に深いリーチが必要な場合は、アクセス性と安定性の両方を考慮したホルダーを選択し、実際の工具アセンブリで検証してください。.

ツールホルダーに関するよくある誤解

ツールホルダーの問題の多くは、ホルダーの種類、組み立て方法、切削負荷の不一致に起因しており、「ツールホルダーの品質」だけが原因ではありません。チームはホルダーを交換することがよくありますが、組み立て方法、突き出し量、切削パラメータはそのままです。このアプローチでは、根本原因を解決できることはほとんどありません。.

振れの数値だけで最適なホルダーを決定できるわけではありません。振れは、スピンドルの状態、テーパーの清浄度、コレットの状態、組み立てトルク、そして工具シャンクの品質に影響されます。振れの仕様が優れたホルダーであっても、システムの他の部分が適切に管理されていないと、切削性能が劣る可能性があります。.

グリップ力だけが重要なわけではありません。最大の引き抜き抵抗が必要な作業もあれば、チャタリングを防ぐために安定した同心度と減衰力が必要な作業もあります。あらゆる作業において「グリップ力は強ければ強いほど良い」と決めつけると、アンバランス、アクセス制限、工具交換の遅延につながる可能性があります。.

クイックチェンジシステムは、必ずしも精度向上を保証するものではありません。迅速な段取り替えは、ワークフローにプリセット、再現性チェック、検証が含まれている場合にのみ有効です。オフセットのずれや組立ての不一致があれば、速度向上は手戻りにつながる可能性があります。.

主なCNCツールホルダーの種類

現代のCNCフライス加工では、いくつかの主要なツールホルダータイプが使用されています。それぞれのタイプは、グリップ強度、振れ制御、減衰、アクセス性、速度の間でトレードオフの関係にあります。以下のセクションでは、各タイプが最適な用途と検証すべき事項について説明します。.

コレットチャック:汎用フライス加工の柔軟性

コレットチャックは、頻繁な工具サイズ変更や汎用用途に最適です。現場では、穴あけ、軽度から中程度のフライス加工、そして多様な工具在庫の管理に使用されています。コレットチャックの交換は、アセンブリ全体を再構築するよりも迅速であることが多いです。また、極薄のノーズ形状ではなく、コンパクトなノーズ形状が必要な場合にも便利です。.

コレットチャックの使用には規律が求められます。コレットの状態を常に監視し、一定の組み立てトルクで締め付ける必要があります。コレットとナットは摩耗し、テーパー部やねじ山に異物が入ると、締め付けが不安定になることがあります。コレットチャックは、抜けリスクが低く、作業現場でコレットを清潔に保ち、定期的に交換している場合に限り、安全な選択肢となります。.

サイドロックホルダー:強力な切断力と引き抜き抵抗

サイドロックエンドミルホルダーは、荒加工において工具の抜けが主な懸念事項である場合に最適です。セットスクリューが工具シャンクのフラット部に噛み合うため、大きな軸方向負荷がかかった場合でもカッターの抜けを防ぎます。これは、工具が引っ張られる傾向のあるアグレッシブな溝加工などの加工に有効です。.

サイドロックホルダーは、機械的な安全性を確保するために、ある程度の同心度を犠牲にしています。セットスクリューによって工具がわずかに中心からずれる場合があります。そのため、振動の影響を受けやすい仕上げ加工には適していません。多くの工場では、荒加工ではサイドロックホルダーを使用し、仕上げ加工では別のホルダーに切り替えています。.

フライスチャック:フラットなしでも高いグリップ力

ミーリングチャックは、セットスクリューフラットを必要とせず、高いグリップ力で要求の厳しいフライス加工に対応します。標準的なコレットチャックよりも高い抜け止め性能が求められるため、ミーリングチャックが選ばれることが多いです。そのため、荒加工やその他の高負荷加工において、ミーリングチャックは人気の選択肢となっています。.

フライス加工用チャックは、バランス、突き出し、そして組み立て状態を点検する必要があります。高回転速度のスピンドルや厳しい仕上げ条件が求められる場合は、組み立て全体をバランスの取れたシステムとして扱う必要があります。フライス加工用チャックはスリムなチャックよりもかさばる場合があるため、工具のリーチとノーズ形状も重要です。.

油圧チャック:減衰と仕上げ安定性

油圧チャックは振動を抑制し、表面仕上げの安定性を確保するのに優れています。油圧機構により、シャンクを均一な圧力で締め付けます。仕上げ加工、リーマ加工、チャタリングが問題となる加工によく使用されます。また、加熱装置を必要とせず、予測可能な工具交換を可能にします。.

油圧システムは慎重な取り扱いが必要です。締めすぎ、工具なしでの使用、内部のクランプ部分を損傷すると、性能が低下する可能性があります。油圧チャックは精密部品として扱い、明確なメンテナンスと点検スケジュールを設定する必要があります。.

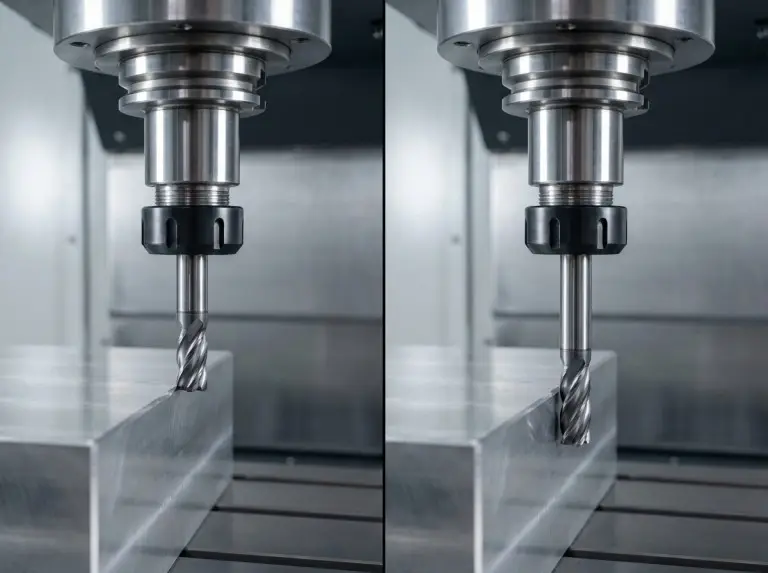

焼きばめホルダー:スリムアクセスと同心性

焼きばめホルダーは、深い形状においてスリムなプロファイルと安定した同心度が必要な場合に最適です。熱処理により強力な干渉嵌合が形成されます。クリアランスが狭い仕上げ加工や多軸加工に最適です。また、適切に管理すれば、高速安定性を求める方にも焼きばめホルダーが選ばれています。.

焼きばめには特殊な設備と管理されたプロセスが必要です。工具交換には加熱・冷却装置が不可欠であり、穴を清潔に保つ必要があります。また、焼きばめには正確なシャンクサイズが求められるため、在庫計画も決定事項の一つとなります。.

プレスフィットシステム:高いグリップ力、繰り返し可能な交換

プレスフィット工具保持システムは、強力なグリップと制御された振れ精度を提供し、プレスによる工具交換の再現性も確保します。このアプローチは、一般的なコレットと焼きばめシステムの中間に位置するとよく考えられています。熱を発生することなく機械的な再現性を求める生産環境に適しています。.

プレスフィットシステムの信頼性は、スリーブの状態と一貫したプレス工程に大きく左右されます。スリーブとインターフェースは摩耗します。ドリフトを防ぐには、組立手順を一貫して行う必要があります。プレスフィットシステムは、既に体系的なプリセットおよび検証プロセスが整備されている工場で最適に機能します。.

シェルミルアーバー:大径カッター用

シェルミルアーバーは、フェイスミルやその他のカッター用に設計されており、ドライブキー付きのパイロットに取り付けるように設計されています。パイロットはカッターの中心を定め、キーはトルクを伝達します。これは、大量のフェイスミル加工に不可欠な要素です。これはシャンクで保持されるエンドミルの代替品ではなく、アーバーに取り付けられたカッターでのみ使用してください。.

アーバーは、キーのかみ合いと適切な固定状態を必ず確認する必要があります。カッターとアーバー面の間に異物が挟まると、ガタツキや仕上がり不良の原因となります。固定ネジの状態と固定トルクを管理し、緩みを防ぐ必要があります。.

タッピングホルダー:ねじの品質とタップの寿命のために

タッピングホルダーは、タップの保護とねじ品質の確保を主な目的とする場合に使用されます。機械がタッピングの同期を確実に制御できる場合は、固定式タップホルダーが適しています。不確実な同期やその他のセットアップの問題によりタップが破損する恐れがある場合は、張力圧縮式タップホルダーが役立ちます。.

ホルダーは、理想的なタップ加工環境ではなく、実際のタップ加工環境に適したものを選択する必要があります。ねじの深さ、ピッチ、または材質によってトルクに対する感度が高くなる場合は、アライメントと軸方向のコンプライアンスを検証した上でホルダーを選定する必要があります。タップホルダーは、主にリスク管理のための装置です。.

ドリルチャック:軽作業の掘削作業の利便性

ドリルチャックは、厳密な同心度よりも利便性が重視される軽作業に最適です。特に、複数のドリルサイズを素早く交換する必要がある場合など、複数のドリルサイズを混在させる作業に便利です。多くのCNCフライス加工工場では、ドリルチャックは主要な生産ホルダーではなく、補助的な選択肢として扱われています。.

ドリルチャックは、用途が限定されたホルダーと捉えるべきです。振れ、穴の位置、仕上げが重要な場合は、コレットチャックなどの精密ホルダーを使用する方が安全です。使用上の注意は、作業者自身の習慣ではなく、部品へのリスクに基づいて判断してください。.

モジュラーツール:高速オフラインプリセット

モジュラーツールシステムは、オフラインでのプリセットと迅速な交換によって機械のダウンタイムを削減したい場合に最も効果的です。これらのシステムは、ベースカップリングをカッティングヘッドから分離します。これにより、ヘッド交換の繰り返しが可能になり、セットアップ時間を短縮できます。工場でプリセット工程が明確に定められており、安定した再現性が求められる場合に最も効果的です。.

モジュラーシステムを効果的に機能させるには、プロセスの成熟度が不可欠です。ツールのデータ管理、プリセット、検証が不十分であれば、高速交換は問題を生産段階に移すだけになりかねません。モジュラーシステムを導入するかどうかは、具体的なダウンタイムの問題と明確な再現性の必要性に基づいて判断する必要があります。.

CNC ツールホルダーのタイプを選択するにはどうすればよいでしょうか?

ツールホルダーを選択する最も安全な方法は、スピンドルインターフェース、抜けリスク、アクセス長、そして表面仕上げの要件から始めることです。次に、機械に組み込んだシステムを検証します。多くのエラーは、管理すべきリスクを定義せずにホルダーの名前だけで選ぶことで発生します。以下の要素は、「タイプ」のリストを意思決定プロセスに変えるのに役立ちます。.

- スピンドルインターフェース: これが最初のゲートです。一般的なインターフェースには、急テーパー型と中空シャンク型があります。それぞれホルダーの固定方法と性能が異なります。スピンドルインターフェースが固定されている場合、選択肢はそのインターフェース、ツールチェンジャー、そして保持システムに適合するホルダーに限られます。.

- 撤退リスク: 材質だけでなく、作業内容に基づいて評価してください。溝加工や軸方向の大きな切削は、一般的なコレットチャックでは危険な力を発生させる可能性があります。抜けが主なリスクである場合は、サイドロック、ミーリングチャック、焼きばめ、または圧入システムの方が適しています。必ず実際のセットアップで確認してください。.

- 表面仕上げ: 仕上げやびびりの影響を受けやすい場合は、減衰性と同心度に優れたホルダーが適しています。仕上げが重要となる場合は、油圧チャックと焼きばめが一般的に使用されます。実際の突き出し部で安定性を検証する必要があります。仕上げよりもスループットを重視する場合は、ハイグリップホルダーの方が適しているかもしれません。.

- アクセスとゲージ長: これらの要素は、「より良い」ホルダーが実際に使えるかどうかを決定づけます。かさばるホルダーは特定の形状に届かず、突き出しが長くなり、安定性が低下する可能性があります。ホルダー、カッター長、そしてパーツ形状を総合的に判断してください。.

- ツール変更ワークフロー: モジュラーシステムの価値は、プリセット方法によって決まります。既にオフラインプリセットを使用しており、頻繁な交換が必要な場合は、モジュラーツールによってダウンタイムを削減できます。そうでない場合は、組み立て検証の改善の方が効果的かもしれません。.

以下の表は、ホルダー タイプが目標にどのようにマッピングされるか、および最初に確認すべき事項をまとめたものです。.

|

ツールホルダータイプ |

典型的なCNCフライス加工の用途 |

最初に確認すべきこと |

|---|---|---|

|

コレットチャック |

一般的なフライス加工と穴あけ |

コレット/ナットの状態とトルク |

|

サイドロックエンドミルホルダー |

引き抜きリスクの高い荒削り |

ツールフラットの噛み合いと振れ |

|

フライスチャック |

高いグリップ力で重切削 |

組立バランスとクリアランス |

|

油圧チャック |

仕上げと繊細な作業 |

クランプの完全性と着座性 |

|

焼きばめ |

スリムなアクセスと同心性 |

ボアの清浄度と熱処理 |

|

プレスフィットシステム |

繰り返し変更可能な高いグリップ |

袖の摩耗とプレスの一貫性 |

|

シェルミルアーバー |

アーバーカッターによる正面フライス加工 |

座席の清潔さとキーのフィット感 |

|

タッピングホルダー |

タップ保護付きねじ切り |

整合とコンプライアンスレベル |

|

モジュラーシステム |

オフラインプリセットによるハイミックス |

カップリングの再現性とプリセット |

セットアップとメンテナンスの検証チェックリスト

ツールホルダーの性能を再現するには、すべてのツールの清浄度、クランプ、アライメント、摩耗を現場で検証する必要があります。スクラップや手直しにかかるコストを考えると、これは「余分な作業」ではありません。以下のチェックリストはすぐに実行できます。.

工具交換のたびに、テーパーとインターフェースの清掃から始めましょう。テーパーに切りくずや残留物が付着すると、振れ、フレッティング、不安定性の原因となる可能性があります。軽く拭くだけで、多くの「謎の振動」の問題が解決することがよくあります。.

締め付けトルクと組立手順を定義済みのプロセスとして管理してください。コレットチャックシステムは締め付け方法に敏感です。締め付けが不均一だと、工具長のずれやグリップのばらつきにつながる可能性があります。トルクツール、あるいは少なくとも締め付け方法を標準化しましょう。.

実際の部品でツールの突き出し量とクリアランスを確認してください。カタログでは問題ないように見えるホルダーでも、クランプやその他の部品に接触する可能性があります。突き出し量を長くする必要がある場合は、設計変更として扱い、それに応じたホルダーを選択してください。.

摩耗の点検は、カレンダーではなく使用状況に基づいてスケジュールを立てて行ってください。テーパー部のフレッティングマーク、コレットシートの損傷、ナットの割れ、穴の傷などがないか確認してください。ホルダーの動作に一貫性がない場合は、製造ラインから取り外して点検してください。.

以下の表は、各アクションとそれが防止する障害を関連付けています。.

|

検証アクション |

それが何を防ぐのか |

「パス」とは |

|---|---|---|

|

挿入前にテーパーを清掃する |

ランアウトスパイクとフレッティング |

表面がきれいで、ゴミがない |

|

保持ハードウェアを確認する |

保持力の低下、不適切な装着 |

ハードウェアは正常、損傷なし |

|

締め付けを標準化する |

グリップの不安定さ、オフセットドリフト |

繰り返し可能なルーチン、一貫したツール |

|

突き出しとクリアランスを確認する |

チャタリング、たわみ、衝突 |

最小突出、検証済みクリアランス |

|

摩耗した部品を点検し、交換する |

徐々に精度が低下 |

クランプ要素は損傷していない |

|

保護されたラックに保管ホルダー |

傷やへこみ |

接触面は保護されています |

結論

で Yonglihao Machinery, CNCツールホルダーの選定は、スクラップ削減のためのシステムであると考えています。選定は、検証可能なリスクと結び付けられるべきです。スピンドルインターフェース、抜けリスク、仕上げ精度、そしてアクセスの必要性に基づいてホルダーを選定してください。そして、一貫した組立・検査ルーチンで検証してください。これらの手順を踏むことで、チームはチャタリングへの対応に費やす時間を減らし、良品部品の切削に多くの時間を費やすことができます。.

弊社を通じて仕事の予定がある場合 CNC加工サービス, 、 含む 5軸フライス加工サービス, スピンドルインターフェース、オペレーションタイプ、突出し制約、重要なフィーチャーなどを共有してください。これらのニーズを、お客様のワークフローに適したホルダータイプと検証プランにマッピングするお手伝いをいたします。.

よくある質問

フライス加工に最適な CNC ツール ホルダーは何ですか?

最適なホルダーは、作業における抜けリスク、仕上げの必要性、そしてアクセスの制約によって異なります。コレットチャックは一般的な作業には最適ですが、重荒加工ではより高いグリップ力が必要となる場合が多くあります。最も安全なアプローチは、主要なリスクに基づいてホルダーを選択し、組み立てを検証することです。.

サイドロックホルダーを避けるべきなのはどのような場合ですか?

仕上げ品質、振動感度、または同心度を主な目標とする場合は、サイドロックホルダーの使用は避けてください。セットスクリューは振れの原因となる可能性があり、これは荒加工には問題ありませんが、仕上げ加工には適していません。多くのチームでは、荒加工はサイドロックホルダーを使用し、仕上げ加工は別のホルダーを使用しています。.

2 つのコレットチャックの動作が異なるのはなぜですか?

コレットの摩耗、ナットの状態、組立トルク、清潔さ、シャンクの違いなどにより、2つのセットアップが異なることがあります。コレットシステムは小さな変化に敏感です。組立を標準化し、摩耗した部品を交換することで、通常は再現性が向上します。.

仕上げには油圧チャックが常に適していますか?

油圧チャックは、ダンピングが制限要因となっている場合に役立ちますが、万能な解決策ではありません。抜けリスクが高い場合は、グリップ力の高いシステムの方が安全かもしれません。適切な答えは作業内容によって異なり、部品ごとに検証する必要があります。.

モジュラーシステムは常にサイクルタイムを短縮しますか?

モジュラーシステムは、工場がオフラインでのプリセットと繰り返し可能な手順を採用している場合にのみ、ダウンタイムを削減します。オフセットのずれやアセンブリのばらつきがある場合、高速交換はトラブルシューティングの負担を増やす可能性があります。モジュラーシステムは、プロセスが既に制御されている場合に最も効果を発揮します。.

信頼性を向上させる最も早い方法は何ですか?

最も早い方法は、清浄度、組立の一貫性、摩耗検査を定期的に確認することです。多くの「ツールホルダーの問題」は、テーパーの汚れ、締め付けの不均一、または部品の摩耗に起因します。シンプルなチェックリストを使用することで、新しいハードウェアを用意することなく、結果を安定させることができる場合が多くあります。.