近代産業の発展において、 加工技術 多くの新しいアイデアとブレークスルーが生まれました。フライス加工や旋削加工といった従来の切削加工から、急速に台頭している積層造形(3Dプリンティング)へと変化しました。それぞれの手法には独自の利点と用途があります。企業はその違いを理解する必要があります。それは、積層造形と切削造形の違いです。これは、最適な技術を選択する上で非常に重要です。この記事では、これら2つの手法の特徴、長所と短所、そして用途について説明します。これにより、現代の製造業におけるさまざまな製品や状況に最適な技術を選択する方法が理解できるようになります。.

あるいは、CNCと3Dプリントの違いについてさらに詳しく知りたい場合は、次の違いを確認することをお勧めします。 CNC加工とSLS 3Dプリント より専門的な洞察を得るため。.

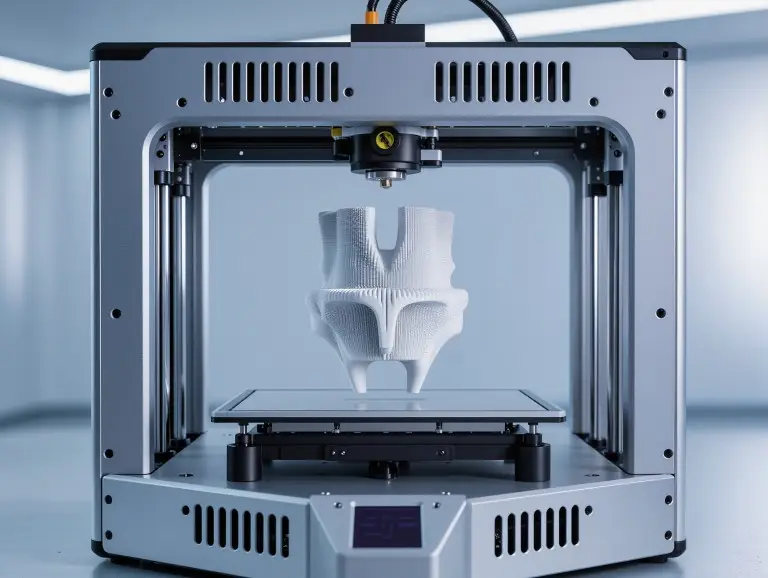

付加製造とは何ですか?

積層造形はハイテクな製造手法です。材料を一層ずつ積み重ねることで、3Dオブジェクトを造形します。従来の切削加工とは異なり、積層造形は材料を除去するための切削工具を必要としません。代わりに、デジタル設計ファイルから固体部品を「印刷」します。このアプローチにより、設計の柔軟性が大幅に向上し、複雑な形状の部品の製造が可能になります。また、材料の無駄を削減し、製造サイクルを短縮します。

主な技術

- バインダージェッティング: バインダージェッティングは3Dプリント技術の一種です。粉末状の材料に液体接着剤を噴霧することで、層ごとにオブジェクトを造形します。この方法は、金属、砂、プラスチック、セラミックなどに使用できます。高速かつ低コストであるため、模型や金型の製作によく用いられます。

- 指向性エネルギー蒸着(DED): 指向性エネルギー堆積法は、金属粉末または金属線を溶融することで物体を作製します。主に既存の金属部品の修理や改良に使用されます。この技術は、航空宇宙、自動車、エネルギーなどの業界で活用されています。

- 材料の押し出し: この方法は熱溶解積層法(FDM)とも呼ばれ、長いプラスチックフィラメントを加熱・押出しすることで、層ごとに造形物を作成します。PLA、ABS、PETGなどのプラスチック材料を用いた最も一般的な3Dプリント技術の一つです。

- マテリアルジェッティング: マテリアルジェッティングは、樹脂などの液体材料を層状に噴射・硬化させることで、微細な造形物を作り出します。異なる素材や色のパーツを製造するのに最適です。例えば、ジュエリーデザイン、医療用模型、製品プロトタイプなどです。

- 粉末床溶融結合(PBF): 粉末床溶融法(PBF)には、選択的レーザー溶融法(SLM)や電子ビーム溶融法(EBM)などの技術が含まれます。これらの方法では、高エネルギーの光線を用いて粉末床上の材料を層ごとに溶融し、強度の高い金属またはプラスチック部品を製造します。そのため、PBFは高精度・高強度部品の製造に最適です。

- シートの積層: シートラミネーションは、紙、プラスチック、金属などの薄い層を切断・接着することで物体を作製します。大型の模型、金型、工具を製造するための費用対効果の高い方法です。

- 光重合タンク(VAT光重合) この手法には、ステレオリソグラフィー(SLA)とデジタル光造形(DLP)が含まれます。これらの手法では、光を用いて液体樹脂を層ごとに硬化させます。この手法により、非常に微細な部品を製造できます。例としては、歯科機器、医療用模型、複雑な消費者製品のプロトタイプなどが挙げられます。

積層造形の利点

- 設計の柔軟性: 付加製造では、追加の手順を必要とせずに複雑な形状や内部構造を作成できます。

- 高い材料利用率: 従来の製造方法とは異なり、積層造形では必要な材料のみを使用するため、材料の無駄はほとんど発生しません。

- ラピッドプロトタイピング: 設計から完成品まで迅速に移行できるため、開発が大幅に加速されます。

- カスタム製造: 付加製造は、特定の顧客ニーズを満たすパーソナライズされたカスタマイズされた製品を作成するのに最適です。

積層造形の限界

- 生産速度が遅い積層造形は層ごとに構造を積み重ねていくため、従来の大量生産よりも時間がかかります。

- 限定された素材の選択: すべての材料が積層造形に適しているわけではありません。特に、一部の高性能合金や複合材は適していません。

- 表面品質と精度: 積層造形技術を用いて製造された部品の中には、後続の加工が必要となるものもあります。これにより、必要な表面品質と寸法精度が実現されます。

- コストの上昇: 特に金属の付加製造では、設備と材料のコストが高く、少量生産に適しています。

積層造形はいつ使用すればよいですか?

- プロトタイピング: 製品開発の初期段階で迅速な反復設計とテストを実施します。

- 複雑な部品: 従来のプロセスでは製造できない、または製造コストが非常に高くなる複雑な形状に適しています。

- 少量生産: 医療用インプラントや航空宇宙部品などのカスタマイズ製品や限定版製品の製造に。

- 軽量設計: 付加製造は、軽量化と最適化されたパフォーマンスが求められる軽量構造を作成するために使用されます。

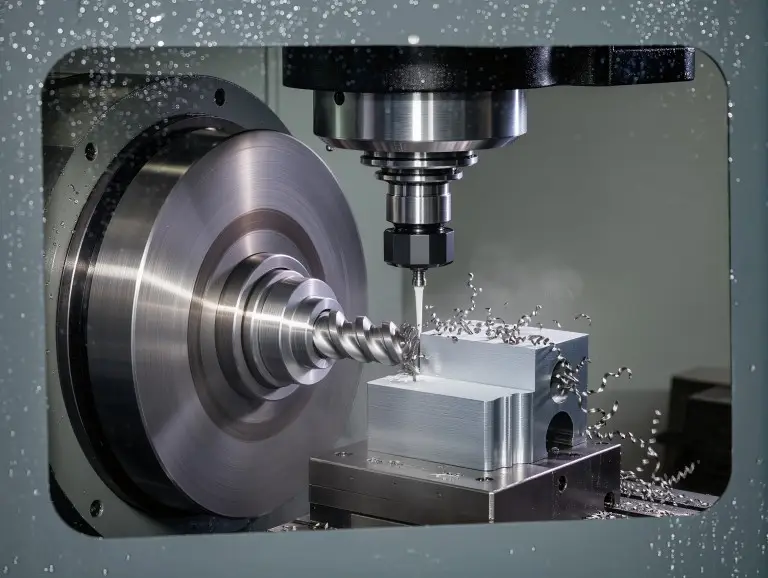

減算的製造とは?

減算型製造は伝統的な生産プロセスです。このプロセスでは、原材料の一部を削り取り、目的の部品や製品を得ます。このプロセスには通常、フライス加工、旋削加工、穴あけ加工、研削加工など、様々な切削加工が含まれます。これらの加工は、固体ブロックから材料を正確に削り取り、特定の形状とサイズを作るように設計されています。.

主な技術

- 研磨(研磨加工): 研磨技術 研削盤は、研削ホイールなどの研磨材を用いてワークピースの表面を切削し、正確な寸法と表面仕上げを実現します。一般的な研磨方法には、平面研削、円筒研削、センターレス研削などがあります。この技術は、金属、セラミック、ガラスなどの硬質材料に適しています。そのため、高精度部品や工具の製造に広く利用されています。.

- CNCマシニングセンター: CNC(コンピュータ数値制御)マシニングセンターは、コンピュータ制御の切削工具(カッター、ドリルなど)を用いて多軸加工を行います。CNC技術は、旋削、フライス加工、穴あけ、タッピングなど、様々な加工が可能で、ほぼすべての金属およびプラスチック材料に適しています。CNC技術の利点は、高い加工精度、高度な自動化、そして複雑な部品の大量生産に適していることです。

- 放電加工(EDM): 放電加工(EDM)は、放電によって発生する高温・高圧によって材料を局所的に溶融・蒸発させ、複雑な形状や微細な表面を形成する加工方法です。EDMは、特に切削が難しい硬質材料(例えば、硬質合金や焼入れ鋼など)の加工に適しています。そのため、金型製造や精密部品加工によく用いられます。

- レーザー切断: レーザー切断は、高出力のレーザービームを用いて材料を溶融または気化させることで、精密な切断を実現します。この技術は、金属、プラスチック、木材、繊維など、幅広い材料に適しています。複雑な形状を高精度に切断できるためです。レーザー切断は、板金加工、広告看板製作、医療機器製造など、幅広い分野で利用されています。

- ウォータージェット切断: ウォータージェット切断は、高圧の水ジェット(場合によっては研磨剤が添加されている)を用いて材料を切断します。そのため、熱を発生せず、材料の変形を回避できます。金属、ガラス、セラミック、複合材料などの材料の切断に適しています。特に、熱に弱い材料や成形加工材料の加工に適しています。ウォータージェット切断は、航空宇宙、自動車製造、建設などの分野で広く利用されています。

減算型製造の利点

- 高精度と表面品質: 微細加工により、減算型製造では非常に高い寸法精度と表面仕上げを実現できます。

- 幅広い素材: 金属、プラスチック、木材、複合材など、ほぼすべての固体材料は減算型製造で加工できます。

- 成熟した処理技術: 材料削減製造技術は大規模な工業生産向けに確立されており、幅広いツールや装置によってサポートされています。

- 効率的な材料利用: 切削パスと加工パラメータを最適化することで、材料の無駄を効果的に削減できます。

材料削減製造の限界

- 材料廃棄物: 材料を削り取る加工のため、特に複雑な形状を加工する場合は材料の無駄が多くなります。

- 処理時間が長くなる: 複雑な部品の場合、特に高精度が求められる場合には、減算型製造の処理時間は長くなります。

- 設備コストが高い: ハイエンドのCNC装置、EDM工作機械、レーザー切断装置は高価であり、初期投資が大きくなります。

- 処理設計の制限: 減算型製造では、特定の複雑な内部構造を直接処理することが困難であり、複数のプロセスや特殊なツール固定具が必要になります。

いつ減算型製造を使用するのでしょうか?

- 高精度部品: 金型製作や精密機械部品など、極めて高い寸法精度と表面仕上げが要求される部品の加工。

- 伝統的な製造プロセス: 減算型製造は、特に金属や硬質材料の加工において、大量生産の主要なプロセスであり続けています。

- 複雑な形状: 複雑な形状に対する積層製造の利点にもかかわらず、特に多軸 CNC 技術と組み合わせると、複雑な形状の部品を加工するための減算製造は依然として信頼性の高い方法です。

- 量産: 製品の設計が固定されており、需要が高い場合、減算型製造は大量生産のための効率的でコスト効率の高いソリューションを提供できます。

積層造形と切削造形の比較表

| 比較の側面 | 積層造形 | 減算型製造 |

|---|---|---|

| 設定 | 特に小規模生産やプロトタイプ作成の場合、初期設定は比較的簡単です。 | 特に高度な CNC および EDM 機器の場合、詳細なプロセス パラメータ構成を必要とする複雑な初期セットアップが必要です。 |

| サポートされている材料 | プラスチック、金属、セラミック、複合材料など、さまざまな材料をサポートしますが、高性能材料にはいくつかの制限があります。 | 金属、プラスチック、木材、複合材など、幅広い材料がサポートされており、ほとんどの一般的な材料を処理できます。 |

| 複雑な形状の製造 | 追加のプロセスなしで、複雑な形状と内部構造を簡単に生成します。 | 加工パスとツールによって制限されるため、一部の内部構造は直接加工することが困難で、複数のプロセスや特殊な装置が必要になる場合があります。 |

| 正確さ | 技術の種類に応じて、ハイエンドの付加製造(例:Vat Photopolymerization、PBF)により高精度を実現できます。 | 特に CNC テクノロジーにより、より高い寸法精度と表面仕上げを実現します。 |

| 製造速度 | 特にレイヤーごとの構築のため、大規模なパーツや高解像度のパーツを作成する場合は遅くなります。 | 速度は機器とプロセスによって異なりますが、特に効率的な生産ラインでは、通常、付加製造よりも速くなります。 |

| 生産量 | 小ロット生産、試作、カスタム製品に適しています。 | 特に製品設計が固定されている場合の大規模な工業生産に適しており、効率的な大量生産を可能にします。 |

| 材料廃棄物 | 材料の無駄は最小限で、サポート構造または必要なトリミングに限定されます。 | 特に旋削やフライス加工などの工程で余分な材料を除去する場合、材料の無駄が大きくなります。 |

| 表面仕上げ | 精度と表面の滑らかさを向上させるために後処理が必要になる場合があります。 | 通常は直接的に高い表面仕上げ品質が得られますが、特定の用途では研磨やコーティングなどの後処理が必要になる場合もあります。 |

| カスタマイズ | パーソナライズされたカスタマイズやラピッドプロトタイピングに非常に適しており、設計変更に迅速に対応できます。 | カスタマイズ機能が限られており、特に複雑な部品のカスタマイズされた生産の場合は、通常、再プログラミングとセットアップが必要です。 |

| オペレータースキル | 特定の付加製造装置および材料に関する知識が必要ですが、操作のハードルは比較的低いです。 | 広範な機械加工スキルと CNC プログラミングの知識が必要であり、特に複雑な機械加工プロセスでは、より高い運用要件が求められます。 |

| 安全性 | 一般的には安全な材料とプロセスが使用されますが、一部の技術(レーザー焼結など)では有害な粉塵や煙が発生する可能性があり、保護対策が必要になります。 | チップ、騒音、高温などの危険が伴うため、オペレーターは安全プロトコルに厳密に従う必要があります。 |

| 製造部品の特性 | 軽量で複雑な形状の部品の製造に適していますが、従来の方法で製造された部品に比べて機械的特性が劣る可能性があります。 | 製造された部品は通常、優れた機械的特性と表面品質を備えており、航空宇宙、自動車、金型製造などの需要の高いエンジニアリング用途に適しています。 |

積層造形と切削造形の応用

現代の製造業において、積層造形と切削造形はどちらも重要な応用分野を持っています。積層造形は、カスタマイズ、小ロット、複雑な部品の製造において大きな利点があります。一方、切削造形は、高精度、大量生産、そして従来型の生産において主流となっています。具体的な生産要件に応じて、これら2つの製造方法を組み合わせることで、生産性と費用対効果を最大化できます。.

積層造形の応用

- プロトタイピング: 積層造形プロセスにより、設計者やエンジニアは短期間で設計モデルから実際のプロトタイプを生成することで、製品設計を迅速に反復・検証することができます。これは、自動車、家電製品、医療機器などの業界で特に重要です。

- 複雑な部品の製造: 積層造形は、ハニカム構造やトポロジー最適化された部品といった複雑な形状や内部構造の製造において大きな利点を有します。航空宇宙、医療、ハイエンド消費財といった業界では、この利点を活かして軽量で高性能な部品を製造しています。

- カスタマイズ製品: 積層造形は、パーソナライズされた医療用インプラント、カスタマイズされたジュエリー、特殊な消費財など、カスタマイズされた製品の製造に特に適しています。これらの用途では、各部品はそれぞれがユニークであり、積層造形は低コストと時間投資でこれらのカスタマイズされた製品を製造できます。

- 少量生産: 少量生産の場合、積層造形はツール作成に関連するコストと時間を削減できるため、ファッション、アートデザイン、ハイエンド製造など、市場の需要が急速に変化する分野に特に適しています。

減算型製造の応用

- 大量生産: CNCマシニングセンター、旋盤、フライス盤などの設備は、高効率かつ安定した精度で大量の部品を生産できます。材料削減型製造は、自動車製造、家電製品製造、重工業機器製造などの大量生産分野で広く利用されています。

- 高精度部品加工: CNC加工、研削、放電加工などの切削加工プロセスは、金型、精密機械部品、電子機器ハウジング、高精度医療機器部品の製造に使用できます。例えば、, 中国CNCフライス加工サービス これらのプロバイダーは、高品質で精密な機械加工ソリューションを提供することで有名であり、卓越した精度と効率が求められる業界にとって信頼できる選択肢となっています。.

- 伝統的な製造: 材料削減製造は、伝統的な製造業、特に金属加工分野において重要な位置を占めています。切削、穴あけ、フライス加工、研削といった工程を通じて、材料削減製造は鋼、アルミニウム合金、チタン合金など、様々な金属材料を効率的に加工することができます。

- 金型製造: CNC加工と放電加工(EDM)を駆使したサブトラクティブ・マニュファクチャリングは、射出成形、スタンピング、ダイカスト工程向けの高精度で耐久性の高い金型を製造できます。これらの金型は、自動車、エレクトロニクス、消費財業界の大量生産に広く使用されています。

減算型製造コストと付加型製造コスト

機械および工具のコスト

積層造形には通常、高額な機械・工具費がかかります。特に、高性能CNC工作機械、放電加工機、レーザー加工機などの設備が必要です。しかし、これらの機械の購入・維持費は高額です。さらに、加工ニーズに応じて、様々な特殊な工具や治具が必要になる場合もあります。

一方、積層造形は初期設備コストも高くなります。特に金属3Dプリンターや高性能光重合装置ではその傾向が顕著です。しかし、通常は追加の金型や特殊な工具を必要としないため、場合によってはコスト削減につながることもあります。

人件費

積層造形はより労働集約的です。高度な加工スキルとCNCプログラミングの知識を持つオペレーターが必要です。複雑なセットアップと操作には、経験豊富な技術者が必要となることが多いためです。

対照的に、積層造形は高度に自動化されており、操作も比較的簡単です。そのため、人件費は低くなります。しかしながら、積層造形においても、機器のメンテナンスとセットアップには技術者が必要です。

材料費

切削加工における材料費は通常比較的低額です。しかし、プロセスの性質上、多くの材料が無駄になります。特に複雑な部品の切削加工では、この傾向が顕著です。

一方、積層造形の場合、材料コストは通常高くなります。しかし、このプロセスでは材料の利用率が非常に高く、廃棄物もほとんど出ません。そのため、長期的には、高い材料コストの一部を相殺できる可能性があります。

後処理コスト

減算型製造では、部品は通常、そのまま使用できる状態、またはわずかな後処理のみで済みます。例えば、研磨や表面処理などが挙げられます。

一方、積層造形部品、特に精度や強度の要件が高い部品では、追加の後処理が必要となることがよくあります。例えば、サポート構造の除去、表面の平滑化、熱処理などです。これらの工程は通常、全体的なコストを増加させます。

全体的に見ると、短期的には積層造形の初期コストは高くなる可能性があります。特に設備と材料の面で。しかし、カスタム生産や小ロット生産など、一部のケースでは、そのコストメリットが徐々に明らかになるでしょう。

減算型製造は機械コストと人件費が高くなります。しかし、大量生産においては、成熟したプロセスと低い材料コストにより、総コストの面で競争力が高まります。

したがって、製造方法の選択は、具体的な生産ニーズ、生産量、材料の種類、コスト予算によって異なります。

結論

この記事では、積層造形と切削造形の違いについて考察します。それぞれの長所と限界を分析し、様々な分野における活用法について考察します。技術は進化を続けています。積層造形と切削造形はどちらも進化を続け、業界に新たな機会と課題をもたらしています。Yonglihao Machineryは、プロフェッショナルな製造技術コンサルティングサービスです。 CNC加工サービス プロバイダーです。あらゆる変更に対応し、お客様にプロフェッショナルなCNC加工サービスを提供いたします。.

よくある質問

積層造形と切削造形の主な違いは何ですか?

3Dプリンティングはボトムアップ型の製造プロセスです。材料を層ごとに積み重ねることで3Dオブジェクトを構築します。複雑な形状の造形が可能になり、材料の無駄を最小限に抑えます。一方、サブトラクティブ・マニュファクチャリングは、原材料の塊から材料を削り取って最終製品を形成する従来の方法です。高精度で滑らかな表面を持つ部品の製造に適していますが、材料の無駄が増える可能性があります。

どの製造プロセスがよりコスト効率に優れていますか?

費用対効果は、生産の種類、バッチサイズ、部品の複雑さによって異なります。小ロットやカスタム部品の場合、積層造形の方が一般的に安価です。高価な工具や複雑なセットアップは必要ありません。同じ部品を多数製造する場合は、切削造形の方が安価になる場合があります。切削造形は生産速度が速く、単価も低くなります。

付加製造と減算製造を併用できますか?

はい、これらの技術は併用可能です。ハイブリッドな製造アプローチを形成します。このアプローチは、積層造形(Additive Manufacturing)の設計柔軟性と、切削造形(Subtractive Manufacturing)の精度の利点を組み合わせたものです。複雑な形状でありながら、高い精度と仕上げが求められる部品の製造に適しています。2つの技術を組み合わせることで、メーカーはより高い柔軟性と効率性を実現できます。これは設計・製造プロセスの改善に役立ち、より複雑で高性能な製品の製造を可能にします。