CNCフライス盤または旋盤の適切な選定は、部品の詳細を明確にすることから始まります。機械を選ぶ前に、部品の形状、重要な特徴、そしてセットアップの目標を明確にする必要があります。Yonglihao Machineryでは、この入力重視のアプローチを採用しています。部品の定義が曖昧だと、機械の選択ミスや、避けられない手戻り作業につながります。このガイドでは、CNCフライス盤、旋盤、そしてこれらの複合加工方法を比較します。機械の仕組み、部品の適合性、機械の種類、そして重要な検証手順について解説します。.

CNCフライス加工と旋削加工はどちらも、プログラム制御を用いてワークピースから材料を削り取ります。これらの工程は、多くの場合、CADモデルとツールパスプランから始まります。しかし、この記事ではプログラミングを解説するわけではありません。その代わりに、結果に影響を与える工場レベルの課題、つまり、何を回転させる必要があるのか、何が基準点を設定するのか、そして単一のセットアップで何を保持する必要があるのかに焦点を当てます。.

機械用語の定義

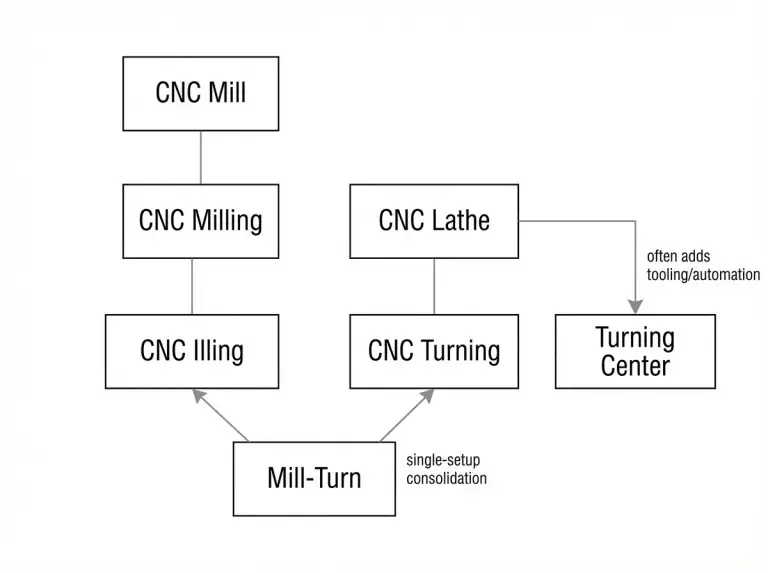

ミル、旋盤、ターニングセンター、ミルターンといった名称は混乱を招く可能性があります。CNC旋盤、CNC旋盤、ターニングセンターには重複する機能があります。旋削は、主軸を中心に円形の形状を作成するコアオペレーションです。「旋盤」はこの種の機械の一般的な名称です。ターニングセンターは通常、より多くの工具と自動化機能を備えていますが、マーケティング用語ではなく、部品の特性に基づいてその機能を確認する必要があります。.

CNCミルは機械の一種ですが、 CNCフライス加工は. フライス加工では、機械が様々な軸に沿って移動しながら、回転するカッターが材料を削り取ります。フライス加工は多くの角柱状の部品に適しているため、一般的な加工方法とみなされることがよくあります。引用符で囲む際の混乱を避けるため、機械名の前に、部品の機能基準と特徴を記載します。.

ミルターン機は機能を組み合わせます。必ずしもアップグレードではありません。ミルターンは、旋削加工とフライス加工のフィーチャーが部品の再クランプなしで密接に関連している場合に最適です。私たちは早い段階でこの点を明確にすることで、チームがよりシンプルで分割されたプロセスで済むのに複雑なプロセスを選択してしまうことを防ぎます。.

簡単な確認方法としては、部品に旋削軸を参照する非旋削フィーチャーが必要かどうか、また、同じセットアップで旋削軸を参照する必要があるかどうかを調べることです。交差穴、平面、キー溝など、主軸に対して厳密に位置合わせが必要な箇所がある場合は、追加機能を備えたターニングセンターやミルターンプランが適切な選択肢となる場合があります。これらのフィーチャーが重要でない場合、または2つ目の治具を使用できる場合は、分割工程の方が検証が容易になることが多いです。.

フライス加工と旋削加工の切削メカニズム

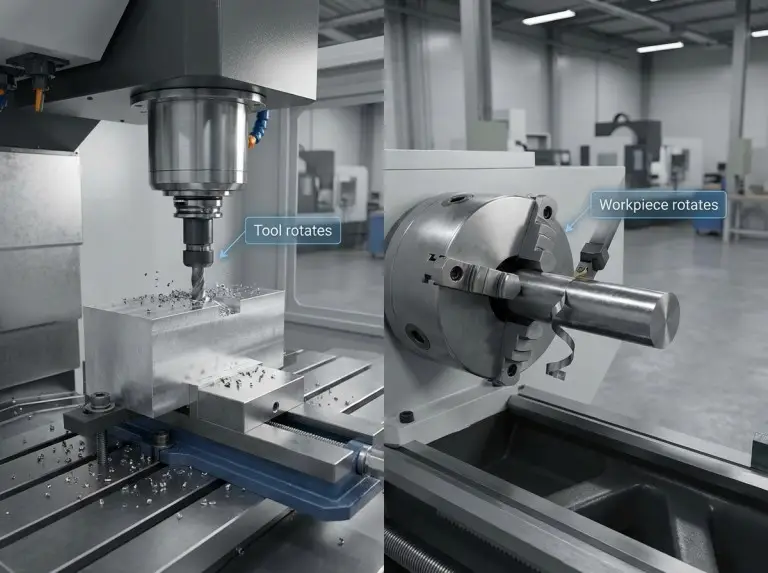

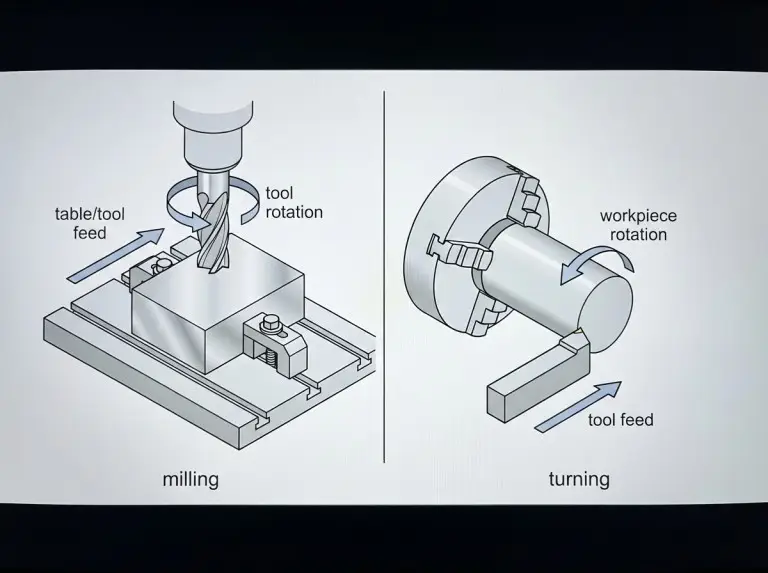

CNCフライス加工では、治具でワークを保持しながら回転するカッターで材料を削り取ります。カッターは通常、複数の刃先を持っています。機械はプログラムされた軸に沿って工具またはテーブルを送り、平面、ポケット、スロット、そして輪郭を作成します。私たちは、平面基準が部品の機能を制御する柱状部品にはフライス加工が最も適していると考えています。.

CNC旋削 旋削加工では、切削工具がワークピースに食い込むと同時に、ワークピースを回転させます。旋削加工では、単一の刃先を用いて、一つの回転軸を共有する外径、内径、面、テーパー形状を形成することがよくあります。旋削加工は、同軸形状と安定した真円度が主な機能要件である場合に用いられます。.

これらの異なるメカニズムは、生産におけるデータムの働きに影響を与えます。フライス加工は、複数の面を持つ部品のセットアップ間での治具の再現性とデータム転送に依存します。旋削加工は、主軸軸と制御されたグリップ戦略に依存します。部品をどのように再グリップし、保持するかが、多くの場合、品質を左右します。.

部品形状とフィーチャのフィット

旋削加工とフライス加工のどちらを選ぶかを決める最も簡単な方法は、放射状対称性です。シャフト、ブッシング、円盤状の部品は、同心円関係が主な機能的要因である場合、旋削加工に適しています。ただし、二次的な形状にフライス加工が必要かどうか、また旋削軸にインデックスを合わせたままにする必要があるかどうかも確認します。.

プリズマティック形状は、フライス加工のスクリーニングを行う最も迅速な方法です。主に平面、ポケット、キャビティで構成される部品は、通常、フライス加工に適しています。丸い形状が実際に機能的な円筒形であるか、それともドリル加工や補間加工が可能なクリアランス穴であるかを確認します。.

主要なフィーチャーの種類によって、業界ラベルよりも信頼性の高い選択が可能になります。平面、ポケット、溝は通常、フライス加工を指します。円筒面、円錐面、同軸穴は通常、旋削加工を指します。.

単一段取りの必要性は、「明白な」選択を覆すことがあります。旋削加工された部品には、フライス加工された平面部や交差形状部がある場合があります。これらの形状部の主軸軸に対する位置は、アセンブリ内での部品の挙動を左右する可能性があります。私たちは、利便性だけでなく、段取りリスクと検査計画に基づいて、工程を分割するか統合するかを決定します。.

|

意思決定の入力 |

フライス加工は次のような場合に適する傾向がある |

回転がフィットする傾向がある |

次に検証するもの |

|---|---|---|---|

|

基本幾何学 |

柱状、平面のデータが主流 |

放射状対称性が支配的 |

機能基準と制御軸 |

|

機能の強調 |

ポケット、スロット、平面、プロファイル |

外径/内径、テーパー、面、同心溝 |

どの機能を1つの設定で共有する必要があるか |

|

主なリスク要因 |

セットアップ全体での多面的なアライメント |

同軸性と再グリップ安定性 |

ワーク保持の再現性とサポート計画 |

|

一般的なルーティング |

1つまたは複数のフライス加工セットアップ |

二次作戦の可能性を考慮した旋回 |

統合によって測定可能なリスクが軽減されるかどうか |

フライス加工と旋削加工の機械の種類

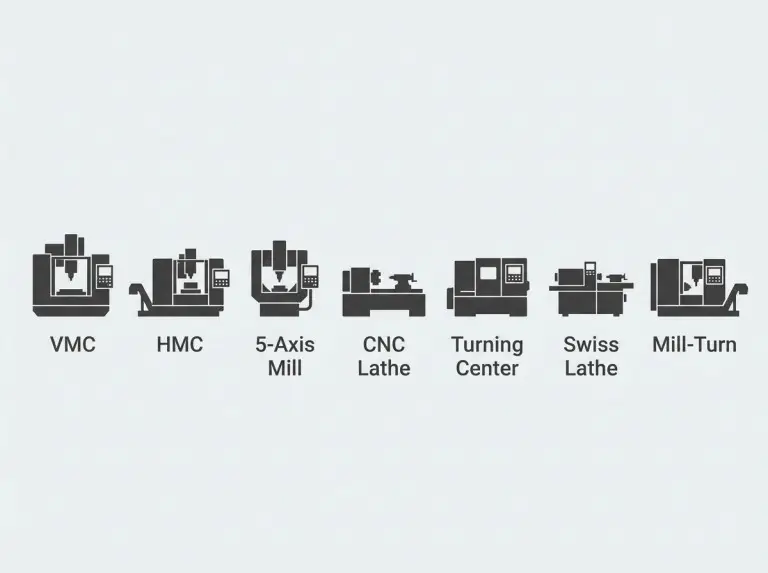

適切なマシンの選択 ファミリーは重要です。アクセス、段取り数、安定性に影響します。スピンドルの向き、軸のアクセス、ワークピースの支持方法によってファミリーをグループ化します。これにより、異なる問題を解決する機械を比較する必要がなくなります。.

垂直マシニングセンター(VMC)

垂直マシニングセンター(VMC)は、上面アクセスが可能な多くの角柱状部品に適しています。穴あけ、ポケット加工、表面仕上げなどのセットアップは、多くの場合シンプルです。複数面加工が必要な場合、複数回のクランプ再調整が必要となり、アライメントリスクが高まる可能性があります。VMCプランは、データムスキームと治具の再現性が明確な場合に有効です。.

水平マシニングセンター(HMC)

横型マシニングセンター(HMC)は多面加工に適しています。異なる面を一貫した基準で加工できます。また、切削片が切削面から離れて落下するため、切りくず排出性も向上します。複数の面を予測可能な基準点で固定する必要がある場合は、HMCの使用を検討します。.

5軸フライス盤

5軸フライス盤は角度アクセスを可能にし、再クランプの手間を削減します。これは、形状が複数の面にある場合や、複合角度のアクセスが必要な場合に有効です。5軸ルーティングは、軸数が多いほど良いという理由ではなく、アクセスと段取り時間の短縮を基準に選択しています。5軸加工を計画する際には、干渉や検証の要件も増えます。.

CNC旋盤およびターニングセンター

CNC旋盤は、回転部品の旋削加工における基本的なプラットフォームです。ターニングセンターは、二次的なフィーチャー加工のための機能を追加できます。同軸関係が機能を駆動し、主軸軸が主な基準となる場合に、この機械ファミリーを使用します。旋削加工の結果は、機械本体よりもワーク保持と支持によって決まる場合が多いです。.

スイス型旋盤

スイス型旋盤は、ワークを切削領域近くまでガイドすることで、小型で長尺な部品をサポートします。長さと直径の比率により標準的なチャッキングが不安定になる場合でも、これによりたわみを軽減できます。細長い部分の安定性が主な制約となる場合は、スイス型ルーティングを検討します。この機械は、すべての旋削加工部品ではなく、特定の部品ファミリーに有効です。.

ミルターンマルチタスクセンター

ミルターンセンターは、主に回転中心の部品でありながら、旋削軸を正確に参照する必要があるフライス加工形状を含む部品の加工に適しています。その価値は、セットアップの統合とインデックス制御にあります。再クランプが主な品質リスクとなる場合、この方法を選択します。この統合により、ルーティングと検証の複雑さも増大します。.

多軸旋盤

多軸旋盤は大量生産に適しています。並列処理により部品1個あたりの加工時間を短縮します。この決定は、形状だけでなく生産戦略に基づいて行われます。私たちは、安定した需要と厳格な工具管理を必要とする、後期段階の最適化の選択肢として多軸旋盤を考えています。.

レーザー統合旋盤プラットフォーム

これらのプラットフォームは、特定のワークフロー向けに旋盤加工とレーザー加工を組み合わせたものです。そのメリットは通常、特定の部品におけるハンドオフや二次工程の削減にあります。私たちはこれをニッチな選択肢と捉え、レーザー加工が部品に本当に必要かどうかを検証しています。.

さらに読む:最も一般的なCNCマシンの種類

過剰構成を避けるための検証手順

信頼性の高い選定は、機械の特性ではなく、部品の入力から始まります。私たちは、機能データ、重要な特性、段取り数、検査方法に基づいてルーティングを決定します。これにより、部品に不要な複雑な機械を選択することを防ぎます。.

セットアップ回数は、実用上のリスク要因となります。クランプを追加するたびに、アライメントエラーやハンドリング時の損傷が発生する可能性があります。部品の機能を確保するために、どのフィーチャ関係を1回のセットアップで確立する必要があるかを検証します。.

材料の挙動も検証のステップの一つです。硬度、延性、熱感受性は、安定性や表面リスクに影響を与える可能性があります。最終工程を確定する前に、正確な材料グレード、在庫形状、そして表面処理の要件を検証します。.

複雑な機能が、必ずしも単純な部品に最適であるとは限りません。過剰な構成は、機能的な成果を向上させることなく、プログラミングと検査の手間を増やす可能性があります。私たちは、部品の実際のニーズに合わせて最小限の機能を提供することで、こうした事態を回避します。.

結論

CNCフライス盤と旋盤の比較は、部品の形状、形状の関係、セットアップリスクに基づいて選択する場合に効果的です。フライス盤、旋盤、ミルターンの選択肢を一貫したフローで分離します。まず、機械の機構を明確にします。次に、形状の適合性をマッピングし、機械ファミリーを選択し、セットアップと検査の実現可能性を検証します。このアプローチにより、一般的な機械の名称ではなく、機能的なニーズに基づいた意思決定が可能になります。.

明確な見積もりとルーティングの推奨については、 中国CNCフライス加工サービス 設計者には、図面または3Dモデル、材料仕様、重要な公差、表面要件、想定数量、そして1つのセットアップで保持する必要があるフィーチャをご提供いただきます。これらの情報を基に、複雑になりすぎない最適なソリューションをご提案いたします。.

さらに読む:

よくある質問

CNC フライス加工と旋削加工の主な違いは何ですか?

CNCフライス加工では切削工具を回転させ、CNC旋削加工ではワークピースを回転させます。フライス加工は、平面部やポケット部を持つ角柱状の部品によく使用されます。旋削加工は通常、同心円状の形状が大部分を占める部品の加工に使用されます。最適な選択は、機能基準とセットアップの目標によって異なります。.

部品を最初に旋削してからフライス加工する必要があるのはどのような場合ですか?

同心円形状が部品の機能を定義し、主軸が主な基準となる場合は、まず旋削加工を行う必要があります。平面や交差穴などのフィーチャーについては、フライス加工で対応できます。この分割は、部品の再クランプ方法と検査方法によって検証する必要があります。.

ミルターンマシンが役立つのはどのような場合ですか?

旋削加工とフライス加工のフィーチャを1つのセットアップで密接に関連付ける必要がある場合、ミルターン機が便利です。再クランプによって許容できない位置合わせやハンドリングリスクが生じる場合は、統合が最適です。メリットは、フィーチャの関係と検査方法によって異なります。.

CNC旋盤はターニングセンターと同じですか?

CNC旋盤は旋削加工の基本的な機械です。ターニングセンターには、より多くの工具や自動化オプションが備わっている場合が多くあります。これらの用語は重複するため、必要な操作とワークの保持方法によって能力を確認する必要があります。混乱を避けるため、ラベルではなく機能を一覧表示しています。.

形状と機能によってマシンの選択はどのように決まりますか?

放射状対称性は旋削加工を、角柱形状はフライス加工を示唆します。特定のフィーチャーによって判断が絞り込まれます。例えば、ポケットや平面形状はフライス加工に適しており、テーパーや同軸穴は旋削加工に適しています。最終的なルーティングは、どのフィーチャーが同一のセットアップを共有する必要があるかによって検証する必要があります。.

適切な CNC ルーティングを選択するにはどのような情報を提供する必要がありますか?

完全な部品定義には、図面またはモデル、材料仕様、重要な公差、そして表面仕上げの要件が必要です。数量範囲と在庫形態もセットアップ戦略に影響を与えます。これらの情報に基づき、最小限の実行可能な能力を決定し、過剰構成を防止します。.