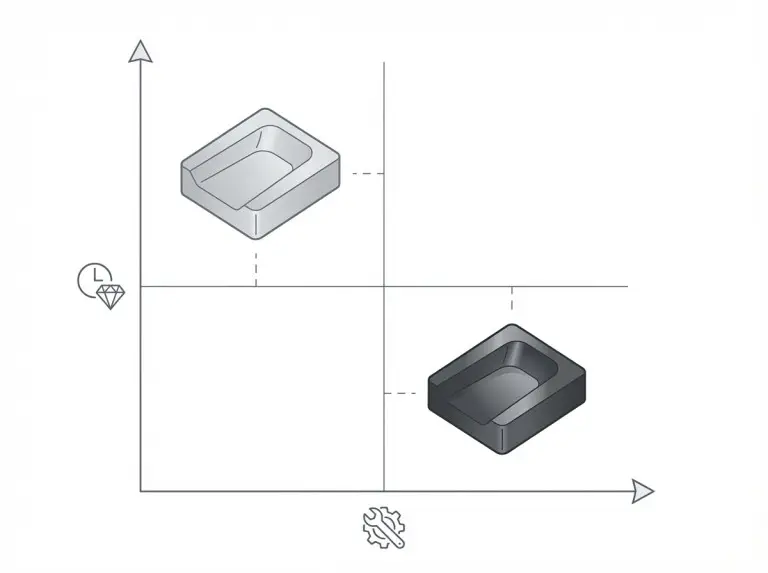

ソフトツールとハードツールのどちらを選ぶかは、「試作」や「量産」といった一般的なラベルではなく、生産リスクと関連付けて考えると、より容易に判断できます。この記事では、具体的な部品、樹脂、生産計画に基づいて、ソフトツールとハードツールのどちらを選ぶべきかを説明します。.

で Yonglihao Machinery, 設計や数量予測を確定させる前にツールを確定してしまうと、最も大きなコストが発生することが分かっています。賢明なツール戦略は、手戻りを回避し、スケジュールを守り、サンプリング結果が実際に役立つことを保証します。.

このガイドでは、ツール寿命、変更リスク、樹脂の摩耗、表面仕上げ、見積りを比較できるようにする検証質問など、結果に実際に影響を与える要素に注目して、2 つのアプローチを比較します。.

ソフトツールとハードツールの定義

ソフトツールとハードツールの主な違いは、金型が形状を保持する期間と、最初のサンプル後の設計変更の難しさです。「ソフト」と「ハード」は、金型の物理的な感触だけでなく、耐久性と再加工プロセスにも影響します。.

ソフトツールは通常、信頼性の高い機械加工が容易な材料やプロセスを使用します。 CNCサービス. これによりリードタイムが短縮され、初期投資も削減されます。ただし、その代償として、摩耗が早くなり、一貫性の制限が厳しくなり、樹脂の選択や成形条件に対する感度が高まります。.

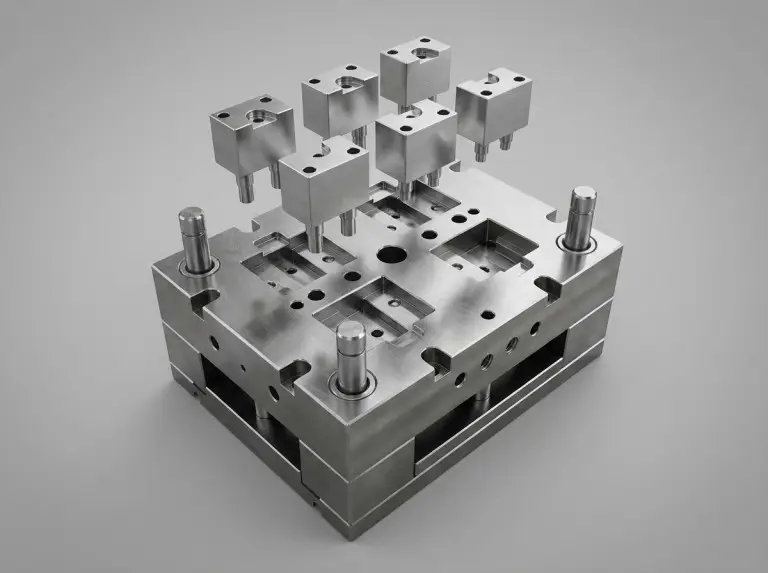

ハードツールは、長期にわたる生産工程において寸法と表面品質を安定させるように設計されています。その代償として、これらのツールの製造には長い時間とコストがかかります。また、最終段階での設計変更は、時間、リスク、そしてコストの面で時間がかかる可能性があります。.

ソフトツール

ソフトツールは、部品の設計が変更になる可能性がある場合や、適合性、組み立て、市場の関心度などを確認するために部品を迅速に必要とする場合に最適です。また、ブリッジ生産にも対応し、長寿命のツールを準備する間、限られた需要に対応できます。.

問題は「柔らかい=品質が低い」ということではありません。「柔らかい=摩耗が早く、変化も早い」ということです。形状の更新が複数回発生すると予想される場合、ソフトツールは手直しによるプロセスへの影響が少ないため、全体的なリスクを低減することがよくあります。.

ハードツール

ハードツールは、設計が安定しており、プロセスが明確で、長期にわたって安定した生産量が必要な場合に最適です。また、嵌合部、シーリング部、重要な外観面など、部品が長期にわたって緊密な機能関係を維持する必要がある場合にも適しています。.

ただし、耐久性は保証されません。樹脂の研磨性、ゲート設計、ベント、冷却、メンテナンスなどによって左右されます。「ハードツール」で全ての問題が解決すると決めつける前に、これらの変数を検証する必要があります。.

間違ったツール選択につながるよくある誤解

チームが「量だけが重要」や「工具鋼が常に勝つ」といった近道に頼ると、意思決定が誤った方向に進むことがよくあります。こうした近道は、摩耗、手戻り、そしてスケジュールリスクを実際に引き起こす変数を無視しています。.

誤解 1: 「量だけでツールが決まる」“

数量は重要ですが、予測の信頼性の方が重要です。需要が大きく変動する可能性がある場合には、たとえ予測が楽観的であっても、高額な初期投資を約束することはリスクを高めます。.

誤解 2:「ツールの価格が最適化すべき主な数字である。」“

ツールの価格はコストの一部に過ぎません。手直し、スクラップ、追加サンプリング、ダウンタイムなどは、長期的にはコストをさらに増大させる可能性があります。安価なツールは、繰り返しのサンプリングループを強いるため、立ち上げを遅らせ、部品1個あたりの実質コストを上昇させます。.

誤解3:「材料名が結果に等しい」“

「アルミニウム」、「P20」、「硬化鋼」といった材質は、必ずしも寿命や品質を予測できるものではありません。性能は、樹脂充填剤、通気孔、冷却、表面処理、メンテナンスなどによって左右されます。.

誤解 4:「ハードツールは常に変更が難しい。」“

一部のハードツール戦略では、インサートベースのキャビティやモジュラーフレームの使用など、変更が許容されます。適切な質問は「変更可能か」ではなく、「どのような手直し計画があり、安全か」です。“

生産計画における主なツールアプローチ

ソフトツールとハードツールの選択は、単に材料の問題ではなく、計画的な選択です。予想される変化率、樹脂の摩耗リスク、そして安定性のニーズに合わせて、アプローチを比較検討してください。.

アルミニウム工具

アルミニウム工具は、高速キャビティ加工や迅速なサンプリングによく使用されます。その加工性により、反復サイクルを短縮できます。これは、リブ、ボス、スナップフィーチャ、またはアセンブリポイントの検証段階にある場合に役立ちます。.

性能は樹脂の選択、圧力、温度、そして工具の稼働頻度によって異なります。研磨剤や過酷な稼働スケジュールは摩耗を加速させます。アルミニウムを「安全なデフォルト」として扱う前に、予想される摩耗要因を確認してください。“

プレハードン鋼工具

プリハードン鋼は、中間的な選択肢としてよく使用されます。アルミニウムよりも高い耐久性が求められる部品に適していますが、それでも調整が必要になる場合があります。この方法は、完全に硬化した工具よりも手直しが容易でありながら、より安定した寸法と表面強度を実現します。.

メリットは、バランスの取れたリスクプロファイルであり、普遍的な修正ではありません。変更される可能性のある機能を確認し、インサートやローカルな手直しで対応できるかどうかを確認してください。.

硬化鋼工具

長期にわたる生産工程で安定した出力が求められる場合や、部品のドリフトに敏感な場合は、硬化鋼をお選びください。また、高スループットを実現するためにサイクルタイムと冷却設計を最適化する必要がある場合にも、硬化鋼は魅力的です。.

成功は、ゲートの位置、ベント、冷却レイアウト、メンテナンスといった細部に左右されます。不完全な情報に基づいて構築された強化ツールであっても、スケジュール上の問題となる可能性があります。.

シリコンツール

シリコンツールは、真空鋳造において、外観モデル、機能確認、または少量生産の迅速な製造に使用されます。射出成形金型を使用せずに部品を迅速に必要とする場合に役立ちます。.

限界は明らかです。シリコンモールドの寿命は短いです。結果はマスターパターンと工程管理に大きく依存します。出力が機能テスト、外観レビュー、投資家向けデモのいずれの用途であるかを確認してください。.

インサートベースおよびモジュラーツール

インサートベースのモジュラーツールは、変更が発生しやすい形状を分離します。ソリッドブロックではなく、再加工パスを設計することで、機能更新によって完全な再構築を強いられることはありません。.

これはソフトツールとハードツールの両方に適用できます。どのフィーチャが分離されているか、インサートの位置合わせ方法、そしてリワークがサンプリング速度にどのような影響を与えるかを検証します。.

|

ツールアプローチ |

最適な決定信号 |

検証すべき主なリスク |

|---|---|---|

|

アルミニウム工具 |

迅速なサンプリングと設計変更の可能性 |

樹脂の摩耗と寸法ドリフトの要因 |

|

プレハードン鋼工具 |

中程度のボリュームで多少の変化リスクあり |

リワークパスと機能の安定性 |

|

硬化鋼工具 |

長期にわたる生産キャンペーンと繰り返し性のニーズ |

冷却/換気の実現可能性とメンテナンス計画 |

|

シリコンツール |

非常に少ない量で外観/フィットチェックを迅速に実施 |

使用目的と予想される金型寿命 |

|

挿入/モジュール戦略 |

特定の機能における高い変更リスク |

インサートの位置合わせと制御された再作業範囲 |

特定の部品に対するソフトツールとハードツールのトレードオフ

部品、樹脂、そして計画に固有のトレードオフを比較することで、意思決定はより確かなものになります。単に「勝者を選ぶ」のではなく、現在の段階における全体的なリスクを低減するルートを選択してください。.

数量予測と損益分岐点の仮定の検証方法

予測は重要なインプットですが、その信頼度を検証する必要があります。需要が変動する場合、予測が高すぎる場合も低すぎる場合も、予測が誤っていることを防ぐ戦略を立てる必要があります。.

予測の推進要因(顧客コミットメント、導入サイクル、導入計画など)を検証します。リスク管理体制に合わせてツールを調整します。例えば、最初は迅速な対応ルートで開始し、需要が実証されたら移行するといった具合です。.

設計の成熟度と硬化鋼を採用する前に確認すべきこと

設計の成熟度は感覚的なものではなく、変更される可能性のある機能のリストです。リブ、壁厚、ドラフト、または組み立てポイントが変更される可能性がある場合は、手直しが必要であると想定してください。.

硬化工具を使用する前に、「固定」の意味を確認してください。固定寸法、鋼材に安全な領域、インサートや加工代による調整が必要な形状などを確認してください。.

摩耗の要因として樹脂と充填剤の研磨性を検証する

樹脂の選択は、摩耗と表面安定性に影響を与えるため、金型に急速に影響を及ぼします。ガラス繊維強化樹脂や研磨剤配合は摩耗を加速させます。また、高温樹脂は熱応力を増大させます。.

樹脂の種類、フィラーの種類、含有量の範囲、および加工条件を確認してください。試験後に樹脂の選択が変更される可能性がある場合は、金型設計において、金型全体を変更することなく、変更に対応できるようにする必要があります。.

表面仕上げ、寸法安定性、検査負担を検証する

表面の要件によって、研磨方法、摩耗感度、メンテナンスの必要性が決まります。仕上げによっては摩耗を目立たなくするものもあれば、すぐに欠陥が目立ってしまうものもあります。.

寸法安定性は検査に影響します。部品の測定が長期にわたって安定して行われる必要がある場合は、重要な特徴、ゲージ戦略、そしてドリフトの検出方法を確認してください。.

金型の特徴とそれがリードタイムと再作業リスクにどのように影響するかを検証する

サイドアクション、リフター、アンダーカット、薄肉形状、複雑な排出要件は、リードタイムとリスクに影響を与えます。これらは、軟質材料であっても、金型の修正の容易性を制限する可能性があります。.

どの機能に複雑なメカニズムが必要で、それが今すぐに必要かどうかを確認します。チームは多くの場合、設計と需要が証明されるまで複雑な部分を先送りにします。.

|

決定変数 |

ソフトツールは次のような場合に適合する傾向がある |

ハードツールは次のような場合にフィットする傾向がある |

|---|---|---|

|

変更リスク |

形状が変わる可能性があり、やり直しが必要になる可能性がある |

形状は安定しており、やり直しは最小限で済む |

|

ボリュームの確実性 |

需要範囲が不確実、または増加のタイミングが不明瞭 |

需要と増産計画は長期にわたるキャンペーンでも安定している |

|

樹脂の摩耗リスク |

樹脂は非研磨性であり、摩耗リスクは許容範囲内である |

樹脂は研磨性があり、需要が高く、安定性が重要です |

|

寸法安定性の必要性 |

短期的な検証が主な目標 |

長期的な再現性と安定性が求められる |

|

複雑性のメカニズム |

メカニズムは簡素化または延期できる |

メカニズムは必要であり、初日から堅牢でなければならない |

ツール決定チェックリスト

複数の見積もりで同じ入力内容を検証することで、より確実な選択が可能になります。これにより、スコープのギャップによる遅延、手戻り費用、あるいは後々のサンプル品質の低下を防ぐことができます。.

比較見積もりに必要な情報

機能基準と重要な特徴を示すCADモデルと図面をご提供ください。図面が準備できていない場合は、主要な測定特徴と検査方法を定義してください。.

樹脂の種類、フィラーの状態、そして樹脂の変更の可能性を確認します。予想される年間生産量、立ち上げプロファイル、そしてプログラム目標(プロトタイプ、ブリッジ、または長期)を共有します。.

仕上げの意図と外観上の領域を文書化します。ゲート、エジェクタ、冷却装置の選定に影響を与えるアセンブリインターフェース、シーリング機能、または荷重支持領域に注意してください。.

インサート、メンテナンス、リワークパスについて確認すべきこと

変更が発生しやすいフィーチャーにインサートを使用できるかどうか、またアライメントがどのように管理されているかを確認します。結果が目標値に達しなかった場合、予想されるサンプリングループと計画されているリワーク方法について質問します。.

メンテナンス計画を明確にしましょう。清掃間隔、摩耗監視、是正措置の責任者などを明確にしましょう。メンテナンスは計画の一部であり、後付けではありません。.

見積もりに記載されている「再作業」の意味を確認してください。何が含まれていて何が含まれないか、そしてルートを確定する前にスケジュールがリセットされる要因を把握しておきましょう。.

早期検証のためのサンプリング計画と合格基準

最初のショットの前に「良いサンプル」を定義しましょう。フィット感、機能、寸法、外観に関する合格基準を設定し、チーム全体で成功への確信を得ましょう。.

プロセスの安定性を検証する方法を計画します。再現性が必要な場合は、サンプリング条件、測定方法、結果の比較方法を検証します。.

ブリッジ生産方式を採用する場合は、次のツールフェーズを準備しながら、生産量をどのように管理するかを確認してください。これにより、早期の需要発生時に混乱が生じるのを防ぐことができます。.

結論

ソフトツールとハードツールの選択は、検証済みの情報に基づいて行う場合が最も信頼性が高くなります。具体的な計画においては、変更リスク、樹脂の摩耗、そして安定性のニーズを考慮してください。設計変更の可能性や需要が不確実な場合は、明確なやり直しパスを備えた短納期ルートがリスクを軽減します。長期的な再現性が必要な場合は、メンテナンスプランを備えた耐久性の高いルートが一貫性を確保します。.

Yonglihao Machineryでは、ツールを単なる購入ではなく、段階的な戦略として捉えています。適切な情報を提供し、リスク要因を検証し、プログラムのフェーズに合わせてルートを調整することで、サンプリングの意義を維持し、ツールがボトルネックになることを防ぎます。.

よくある質問

プロトタイピング以外でソフトツールが意味を持つのはどのような場合ですか?

ソフトツールは、試作段階を超えて、変更管理が求められる場合や、長寿命ツールが完成するまでのギャップを埋める必要がある場合に有効です。樹脂の摩耗リスクと安定性が計画された生産量に適合している場合に効果的です。摩耗リスクが不確実な場合は、早期のサンプリングを実施して計画を検証してください。.

プロジェクトをソフトツールからハードツールに段階的に移行できますか?

はい、多くのプログラムでは、需要と設計が安定するまでの間、リスクを軽減するために段階的にツールを移行しています。需要の検証や形状の安定化など、移行のきっかけとなる要素を事前に決めておきましょう。移行は、初期のデータに基づいてハードツールの設計を行う際に最も効果的です。.

プロジェクトをハードツール化へと導く傾向があるのは、どのような部品機能ですか?

長期的な安定性、再現性の高い表面品質、あるいは堅牢な機構が求められる部品は、高強度工具へと移行します。アンダーカット、複雑な突き出し、高出力サイクルにも、耐久性の高い工具が求められます。どの機能が今本当に必要なのか、そしてどの機能は早期に簡素化できるのかを検証しましょう。.

研磨性樹脂や高温樹脂については何を検証する必要がありますか?

研磨性樹脂や高温耐性樹脂については、摩耗要因、加工条件、表面耐久性を明確に検証してください。樹脂の種類と変更の可能性を確認してください。樹脂の選択が安定していない場合は、不適合性に対する対策を講じる戦略を策定してください。.

通常、リードタイムと変更要求はツールパスにどのような影響を与えますか?

リードタイムと変更要求は、手直しとサンプリングのループへの対応に影響を与えます。変更を吸収できないパスは、たとえ堅牢に見えてもスケジュールリスクをもたらします。見積書で手直しの範囲を確認し、最初のサンプルを採取する前に受入基準を定義してください。.