ボーリング加工は機械部品の製造において重要な工程です。部品の嵌合と動作に直接影響を及ぼします。精密加工であるボーリング加工は、穴の品質を大幅に向上させます。精密工学において、単純な穴は単なる穴ではありません。ボーリング加工によって、正確な基準を満たすことができます。この加工方法では、回転工具を用いて材料を削り取ります。0.001インチという厳しい公差を実現できます。これは、標準的なドリル加工よりもはるかに優れた精度です。.

ボーリング加工は精密な穴あけ加工技術です。既存の穴を拡張したり仕上げたりするために使用されます。これにより、高精度なサイズ、形状、表面仕上げが得られます。 CNCフライス加工オンライン 高度なデジタルプラットフォームの登場により、高品質なボーリング加工サービスへのアクセスはかつてないほど容易になりました。この記事では、ボーリング加工の定義と他の加工方法との違いについて説明します。また、原理、種類、工具、パラメータについても解説します。さらに、長所と短所、課題、用途についても見ていきます。これにより、読者は基礎レベルから高度なレベルまで、この技術を理解するのに役立ちます。.

ボーリング加工とは何ですか?

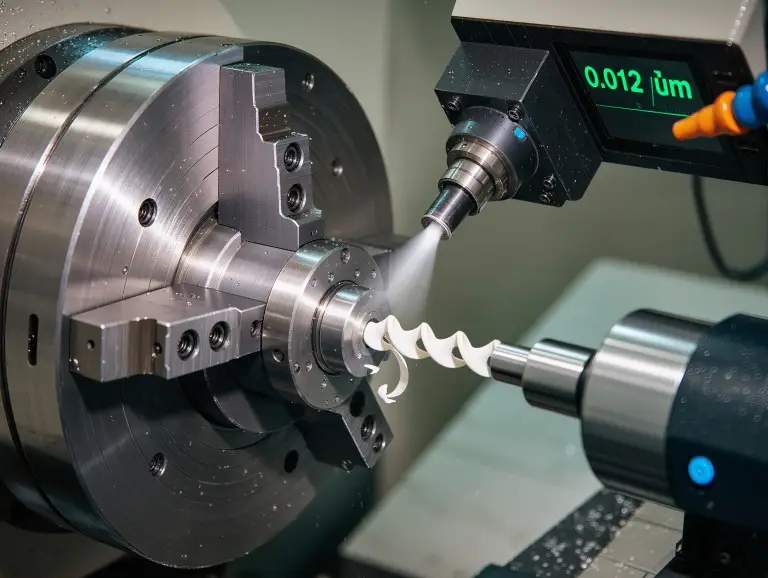

ボーリング加工の核心は、工具を用いて既存の穴を拡張または仕上げることです。これにより、正確な直径と高品質な表面品質の穴が確保されます。ボーリング加工は、ドリル、鋳造、鍛造などで開けた穴から始まります。片刃工具を用いて内壁から材料を削り取り、穴のサイズを調整します。この工程では、最初の穴の欠陥を悪化させないよう、精密な制御が求められます。当社では、Yonglihao Machineryの鋳造穴を20%以上拡張することも珍しくありません。同軸度誤差は0.01mm以内に抑えています。.

主な目的は、正確な穴サイズを得ることです。また、穴の真直度と真円度(形状精度)を向上させることも目的としています。もう一つの目的は、より優れた表面仕上げを実現することです。ボーリング加工では、表面粗さをRa 0.8μm以下に制御できます。これにより、部品の寿命が向上します。部品の噛み合いが良くなるだけでなく、将来の摩耗も軽減されます。例えば、アルミニウム合金部品を扱う場合、穴の対称性を確保できます。これにより、組み立て時のトラブルを防止できます。.

ボーリングと他の機械加工方法の違い

ボーリング加工は他の加工方法とは異なり、既存の穴の仕上げに重点を置いています。新しい穴を開けたり、外面を加工したりすることはありません。これにより、ユーザーの混乱を避けることができます。加工方法を比較することで、ボーリング加工の独自の役割を明確に示し、適切な加工方法を選択できるようにします。.

ボーリングと掘削

ボーリングとドリルの主な違いは、その機能です。ドリルは何も無いところから最初の穴を開けます。ボーリングは、既存の穴を固定・拡張するための最後の仕上げです。ドリルでは、多刃ドリルビットを用いて材料を素早く削り取ります。その公差は通常0.02インチ程度です。表面は粗いことが多く、中心からずれることがあります。ボーリングでは、片刃工具を用いて0.0005インチの公差を実現します。高精度が求められる作業に適しています。例えば、当社のプロジェクトでは、ドリル加工直後にボーリングを行うことで、初期誤差を修正できます。これにより、全体的な精度が向上します。.

ボーリングとリーマ加工

ボーリングとリーマ加工の違いは、その加工能力にあります。リーマ加工は主に穴のサイズと仕上げを微調整します。大きな穴位置の誤差を修正することはできません。しかし、ボーリング加工はより多くの材料を除去し、穴の形状を修正することができます。リーマ加工では多刃工具を使用します。これは、既に最終サイズに近い穴にのみ適用されます。許容誤差は約0.001インチです。ボーリング加工は、中心からずれた穴を修正し、直径を拡大し、位置合わせを改善できます。当社の作業では、主な調整にはボーリング加工を使用することが多く、その後、最終仕上げにはリーマ加工を使用します。これにより、表面仕上げはRa 0.8μmに達します。.

ボーリング vs. 旋削

ボーリング加工は「内径円筒旋削」のようなものです。外面を加工する旋削とは異なります。ボーリング加工では、ワークピースは通常静止しています(フライス盤またはボーリングマシンの場合)。または、工具が静止しています(旋盤の場合)。旋削加工はワークピースを回転させ、外面から材料を削り取ります。一方、ボーリング加工は工具を回転させながら送り込み、内径の穴を加工します。そのため、ボーリング加工は円筒穴などの内面精度に最適です。当社では、円筒部品の加工に旋盤ボーリング加工をよく使用しています。これにより、振動を低減できます。.

|

加工方法 |

主な機能 |

ツールタイプ |

標準許容範囲 |

適用可能なシナリオ |

|---|---|---|---|---|

|

つまらない |

既存の穴を改良し、直径を拡大し、形状を修正する |

片刃工具 |

0.0005インチ |

シリンダー穴などの精密部品 |

|

掘削 |

最初の穴を作成する |

多刃ドリルビット |

0.02インチ |

高速荒加工 |

|

リーマ加工 |

サイズと仕上げを微調整する |

マルチエッジツール |

0.001インチ |

最終サイズに近い穴 |

|

旋回 |

外部加工 |

固定ツール |

状況に応じて |

円筒形の外面 |

ボーリング加工の原理と工程の流れ

ボーリング加工の原理は運動に基づいています。工具とワークピースは互いに相対的に動きます。これにより、正確な材料除去が可能になります。加工フローは複数のステップで構成されており、これらのステップによって、粗仕上げから仕上げ仕上げへと段階的に品質が向上します。.

基本的な動作原理

基本原理はシンプルです。切削工具は穴の軸を中心に回転します。同時に、軸に沿って前進します。片刃で内壁を切削し、穴の直径を拡大します。この相対運動により、材料が均一に除去されます。また、不均一な応力も防止されます。工具はワークピースとの正確な相互作用を実現するように設計されています。これにより、正確な材料除去が可能になります。旋盤やフライス盤など、さまざまな方法があり、具体的なニーズに応じて選択されます。例えば、旋盤ボーリングではワークピースが回転します。フライス盤ボーリングでは工具が回転します。これは複雑な形状に適しています。フライス盤方式の方が柔軟性が高く、非対称部品にも適しており、誤差を低減します。.

ボーリング加工の主な手順

主な工程は、クランプ、前加工、粗ボーリング、仕上げボーリングです。これらの工程により、効率性と高品質が確保されます。以下に番号付きリストを示します。

- ワークピースのクランプ部品の位置決めと固定は重要です。部品が機械の軸と確実に位置合わせされるためです。位置ずれがあると誤差が増大します。当社では精密治具を用いて誤差を0.01mm以内に抑えています。.

- 事前加工: これにより、(ドリルまたは鋳造による)開始用の穴が確保されます。このステップで初期寸法が決定されます。これにより、固体から始める必要がなくなります。.

- 荒削り(荒削り)この工程では、大量の材料を素早く除去します。また、穴の真直度も修正します。最終サイズに近づけるため、送り速度を高く設定します。.

- 仕上げボーリング(仕上げ)この工程では、低送りと高速加工を採用し、最終的な公差と表面品質を実現します。この工程は精度を重視しており、Ra 0.8μm以下の表面仕上げを実現できます。.

当社の航空宇宙プロジェクトでは、これらの工程を最適化しました。これにより、表面粗さはRa 1.6μmからRa 0.8μmに低減されました。.

ボーリング加工の主な種類

ボーリングの主な種類は、機械と工程によって異なります。それぞれ異なるニーズと精度レベルに対応します。垂直、水平、そして特定の工程を用いることで、あらゆるニーズに対応できます。.

タイプの表は次のとおりです。

|

タイプ |

サブカテゴリ |

適用可能なシナリオ |

利点 |

|---|---|---|---|

|

機械で |

垂直掘削 |

大型重量ワークピース(タービンケーシングなど) |

高い安定性、重力の影響を軽減 |

|

機械で |

水平掘削 |

長穴加工(エンジンシリンダーなど) |

優れた柔軟性、高精度 |

|

機械で |

CNCボーリング |

バッチ生産 |

±0.0005インチの許容範囲、自動化 |

|

プロセス別 |

ラインボーリング |

同軸穴修正(クランクシャフト穴など) |

正確な位置合わせ |

|

プロセス別 |

バックボーリング |

内部フィーチャ加工 |

外部からの干渉を避ける |

機械種別分類

ボーリングは、機械によって立型、横型、CNC型に分けられ、それぞれ最適な用途があります。.

- 垂直掘削: 大型で重いワークピースに適しています。ワークピースが回転するため、安定性が向上します。タービンケーシングのような大型部品に適しています。また、重力の影響も軽減します。.

- 水平掘削: 長穴加工に適しています。工具が回転するため、高い自由度を備えています。エンジンシリンダーの加工によく使用され、高い精度を実現します。.

- CNCボーリングこれは自動化された高精度なプロセスです。プログラム制御されており、±0.0005インチの許容誤差を実現できます。そのため、一度に多数の部品を製造するのに最適です。.

加工工程による分類

加工にはラインボーリングとバックボーリングがあり、これらは特定の穴構造を対象としています。.

- ラインボーリング: 両端の穴の位置合わせを修正するために使用されます。例えば、エンジンのクランクシャフトの穴などです。これにより、正確な位置合わせが確保され、耐久性が向上します。.

- バックボーリング: この加工は、穴を裏側から拡張するものです。工具はまず穴を通過します。内部の加工に適しており、外部からの干渉を防ぐのに役立ちます。.

- 止まり穴ボーリングと貫通穴ボーリング止まり穴では切りくずを慎重に除去する必要があります。貫通穴では工具が貫通します。反りを防ぐために様々な対策が講じられます。.

- 精密ボーリングとジグボーリング精密ボーリングは高精度を目指します。ジグボーリングは、非常に厳密な位置決めが求められる作業に適しています。.

ボーリング加工に必要な工具と設備

ボーリング加工に必要な工具と設備には、機械と工具部品が含まれます。これらは、加工プロセスの精度と効率性を確保します。適切な設備の選択は、ワークピースのサイズ、材質、そして必要な精度によって異なります。.

一般的な工作機械

一般的な工作機械には、旋盤、フライス盤、専用ボーリング盤があります。それぞれに独自の機能があります。旋盤は固定軸を中心に工作物を回転させ、精密な穴を開けたり、材料を削り取ったりします。円筒形の内穴加工によく使用されます。フライス盤は工作物の周囲を工具で回転させます。非常に汎用性が高く、複雑な形状の加工に適しています。私たちの工房では、単純な内穴加工には旋盤をよく使用します。不規則な形状の部品加工にはフライス盤を使用します。専用ボーリング盤は高精度の穴あけ加工用に作られており、大型の工作物にも対応できます。.

ツールコンポーネント(ツール)

工具部品には、ボーリングバー、ボーリングヘッド、インサートが含まれます。これらの選択は、剛性と切削性能に影響します。ボーリングバーは主要部品です。鋼、超硬合金、ダンピングバーなどの材質は、安定性に影響を与えます。長いバーは振動の原因となる可能性があります。ボーリングヘッドは、穴径を調整するための精密工具です。微調整をサポートし、効率を向上させます。インサートは切削部品です。材質(タングステンカーバイドなど)と形状は、材料の硬度によって異なります。例えば、ダンピングボーリングバーを使用することで、深穴加工における振動を20%低減できます。.

ツールコンポーネントの概要は次のとおりです。

|

成分 |

説明 |

主な影響要因 |

|---|---|---|

|

退屈なバー |

切削工具を保持する |

材質、長さと直径の比、剛性 |

|

ボーリングヘッド |

直径調整機構 |

微調整精度、汎用性 |

|

入れる |

実際の切断部分 |

素材、幾何学的形状 |

主要な加工パラメータと影響要因

主要な加工パラメータには、切削速度、送り速度、切込み深さなどがあります。これらは効率と品質に直接影響します。長さと直径の比や剛性といった要素も管理する必要があります。これにより、よくある問題を回避できます。.

切断パラメータ

切削の核となるパラメータは切削速度と送り速度です。これらは効率と最終仕上げのバランスを左右します。切削速度を速くすると仕上がりは向上しますが、工具の摩耗も早くなります。送り速度は材料の除去速度に影響します。荒ボーリングでは切削速度を速くするため切込みを大きくし、仕上げボーリングでは精度を確保するため切込みを小さくします。例えば、超硬合金の場合、送り速度を遅くすると工具寿命を15%延ばすことができます。これらのパラメータを最適化することで、表面粗さをRa 0.8μmまで低減できます。当社のプロジェクトでは、速度を調整することで生産時間を10%短縮できました。.

品質に影響を与える主な要因

品質に影響を与える重要な要素の一つに、長さと直径の比(L/D比)があります。これは最も重要な要素であり、工具の安定性を決定づけます。この比が4:1を超えると、振動が発生しやすくなり、表面粗さにつながります。機械とワークの剛性も振動の防止に役立ちます。精密な治具を使用することで、これらの強度を高めることができます。切りくずの除去と冷却も重要です。特に止まり穴では、熱による損傷を防ぐことが重要です。クーラントを使用することで、熱の蓄積を抑え、工具寿命を向上させることができます。.

影響要因のリストは次のとおりです。

- 長さ対直径比: ツールの曲がりを減らすには、4:1 未満を維持します。.

- 剛性: 機械とワークの保持方法を改善して振動を低減します。.

- チップの除去と冷却: 詰まりや過熱を防ぐためにチップを適切に管理してください。.

|

パラメータ/係数 |

説明 |

標準値/範囲 |

影響 |

最適化の提案 |

|---|---|---|---|---|

|

切断速度 |

ツール回転速度 |

材質によって |

仕上がりは良くなるが、摩耗が早まる |

超硬材料を20%削減 |

|

送り速度 |

軸方向送り |

荒削りでは高く、仕上げ削りでは低い |

材料除去率 |

工具寿命を延ばすために削減 |

|

長さ対直径比 |

工具長さ/直径 |

<4:1 |

安定性、振動を避ける |

4:1以下に保つ |

|

剛性 |

機械/ワークの固定 |

– |

振動を軽減 |

精密な治具を使用する |

ボーリング加工の利点、欠点、課題

ボーリング加工の長所と短所は、高精度と課題のバランスにあります。振動はそのような課題の一つです。これらを理解することで、ボーリング加工をいつ使用するかを決めることができます。.

ボーリングの利点

ボーリング加工の利点は、穴径の精度が非常に高いことです。また、優れた穴の真直度と位置合わせも実現します。0.001インチ単位の公差を実現できるため、しっかりとフィットさせる必要がある部品に最適です。他の工具では加工が難しい大径穴の加工も可能です。例えば、大型シリンダー穴などです。優れた位置合わせにより、組み立て不良を15%削減します。.

制限と課題

制約と課題には、工具の曲がりと振動があります。振動は、長い工具突出しによって引き起こされる最大の問題です。加工サイクルは穴あけやリーマ加工よりも遅く、時間がかかり、コストも高くなります。熟練したオペレーターと特別な設備が必要です。解決策としては、ダンピングバーの使用やパラメータ調整による振動の修正などがあります。例えば、送り速度を下げることができます。私たちの研究では、これらの方法により振動の問題を以下のレベルまで軽減することができました。 10%. これらの課題にもかかわらず、精密分野ではボーリング作業は不可欠です。.

課題と解決策の表は次のとおりです。

|

チャレンジ |

説明 |

解決 |

|---|---|---|

|

振動 |

長い張り出しによる |

ダンピングバー、パラメータの最適化 |

|

効率が低い |

長いサイクル |

CNC自動化 |

|

高コスト |

熟練した労働者と設備が必要 |

トレーニングと機器のアップグレード |

ボーリング加工の代表的な応用分野

ボーリングは、自動車、航空宇宙、重機の分野で主に使用されています。精密部品の製造を確実なものにし、複雑な穴あけ加工や性能向上に貢献します。.

- 自動車産業: エンジンシリンダーやトランスミッションハウジングに使用されます。ピストンの正確なフィットを保証し、効率を向上させます。.

- 航空宇宙: 着陸装置の部品やタービンケーシングなどに使用され、過酷な条件にも耐えうる高精度な形状を実現します。.

- 重機: 掘削機のブームや大型ベアリングシートに使用され、正確な穴位置を確保することで、高荷重性能を向上させます。.

結論

精密製造において、ボーリング加工は不可欠な要素です。高精度な穴あけ加工を実現します。適切な工具とパラメータの選択が成功の鍵となります。これにより、品質と効率の両方が確保されます。.

この加工は非常に高精度で、誤差はわずか0.001インチです。また、Ra 0.8μmという優れた表面仕上げを実現します。そのため、最高レベルの部品を必要とする業界にとって不可欠な技術となっています。ボーリングの定義、違い、原理について解説しました。さらに、種類、工具、パラメータ、長所と短所、用途についても解説しました。ボーリング加工の汎用性の高さがお分かりいただけるでしょう。単純な作業から複雑な作業まで、幅広い用途に対応できます。.

Yonglihao Machineryは2010年から専門家として活動しています。 迅速な製造. 提供 CNC加工サービス 掘削をサポートする様々な製品をご用意しています。当社の熟練した技術が最高の品質を保証します。お客様のニーズにどのようにお応えできるか、ぜひお問い合わせください。.

よくある質問

ボーリング加工とは何ですか?

ボーリングは精密加工です。ボーリング工具を用いて、既存の穴を拡張または仕上げます。これらの穴は、掘削、鋳造、鍛造などによって形成されたものです。主な目的は、正確な穴サイズを得ることです。また、穴の真直度、真円度、形状も向上させます。表面仕上げも向上し、公差は0.001インチまで小さくなります。.

ボーリング加工と他の加工方法の違いは何ですか?

ボーリングは既存の穴を仕上げることに重点を置いています。これは、最初の穴を開けるドリル加工とは異なります。また、サイズの微調整のみで誤差を修正できないリーミングとも異なります。旋削は外面を加工します。例えば、ボーリング加工ではより多くの材料を除去し、形状を修正することができます。ドリル加工の公差は通常0.02インチ程度です。必要に応じて選択してください。当社のプロジェクトでは、最初にドリル加工を行い、次にボーリング加工を行うことで、精度を大幅に向上させることができます。.

ボーリング加工の主な手順は何ですか?

主な手順は、ワークをクランプして位置合わせを確実にすることです。次に、下穴加工を行い、最初の穴を準備します。荒ボーリングでは、材料を素早く除去し、真直度を修正します。仕上げボーリングでは、低送りと高速加工を行い、最終的な公差と表面品質を実現します。これらの手順を最適化することで、誤差を低減できます。.

ボーリング加工における一般的な課題を解決するには?

一般的な課題としては、振動や工具の曲がりが挙げられます。これらは多くの場合、工具長が長いことが原因です。ダンピングバーを使用することで解決できます。送り速度を下げるなど、切削パラメータを最適化することも有効です。効果的な冷却も解決策の一つです。これらの対策により、工具寿命を延ばすことができます。 15% 効率を向上します。.

ボーリング加工はどのような業界に適していますか?

自動車産業ではエンジンシリンダーなどの部品に適しており、航空宇宙産業ではタービンケーシングにも使用されています。また、掘削機のブームなどの重機にも使用されています。これらの分野で高精度な穴加工を実現します。.