ホットチャンバーダイカストは非常に有用な製造プロセスです。マグネシウム、鉛、亜鉛などの低融点金属の加工に使用できます。この高圧ダイカスト法は、製造業者にとって、高いスループット、メンテナンスの手間の削減、廃棄物の低減など、多くの利点をもたらします。ホットチャンバーダイカストプロセスは幅広い材料に適用でき、非常に汎用性が高いです。工業生産においては、電子機器、航空宇宙、自動車などの業界で広く利用されています。

この記事では、ホットチャンバーダイカストについて詳しく説明していきます。主に、そのプロセス、部品、メリットとデメリット、そして産業界における応用について解説します。最後に、その重要性を説明するために、コールドチャンバーダイカストプロセスとの簡単な比較を行います。

ホットチャンバーダイカストとは?

ホットチャンバーダイカストでは、溶融金属を充填した金型が必要です。金属が冷えて固まると、金型が開き、部品が取り出されます。これでサイクルは完了です。部品の製造を継続する必要がある場合は、このサイクルが継続されます。

ホットチャンバーダイカストは低融点金属の鋳造にのみ使用できます。そのため、ダイカストマシンに損傷を与えることなく、炉をダイカストマシンのすぐ隣に設置できます。溶融金属を炉からダイカストマシンに移送する必要がないため、この方法は非常に効率的で、稼働時間を節約できます。一方、射出ユニットを使用すると、金属を炉から金型に直接注入できます。

したがって、ホットチャンバーダイカストの主な特徴は、炉と金型が一体化していることです。これにより、部品の製造速度が向上するだけでなく、より低コストで高品質の部品を生産できます。一方、コールドチャンバーダイカストプロセスでは、炉は通常、金型とは別の機械です。そのため、高温によるダイカストマシンへの損傷はありません。

ホットチャンバーダイカストの部品

ホットチャンバーダイカストマシンは、多くの部品から構成される複雑な機械です。次に、その構成について理解しましょう。

炉

この機械の最も重要な部分は内蔵炉です。炉内には燃焼室があり、燃料を燃焼させることで極めて高い温度を発生させ、原料を溶かします。ホットチャンバーダイカストマシンでは、炉は金型のすぐ近くにあります。

グースネックチューブ

これはホットチャンバーダイカストマシンにのみ搭載される重要な部品です。グースネックパイプは、金属を射出するポンプと溶融金属を鋳型に導くパイプを接続します。このパイプは溶融金属プール内に設置されるため、非常に高い耐熱性と高温への耐性が求められます。そのため、グースネックは通常、高品質の鋳鋼または鍛造鋼で作られています。

ホットチャンバーとプランジャーは油圧噴射システムの一部であり、円筒形のブッシング内に配置されています。また、ほとんどのグースネックは交換可能です。これは、過酷な環境で一定期間使用すると品質が劣化するためです。

ノズル

ノズルは、グースネックを通って鋳型へ流入する溶融金属の流れを制御します。ノズルはゲートとして機能し、金属がスムーズに正しい方向に鋳型へ流入できるようにします。鋳造サイクルの最後に残った余剰材料は、ノズルから炉に戻されます。

油圧システムのプランジャーまたはピストン

溶融金属はこの部品を通して金型に入り、高圧状態に保たれます。ピストンは高温チャンバー内を上下に動きます。ピストンは、油またはガスを燃料とする油圧シリンダーによって駆動されます。

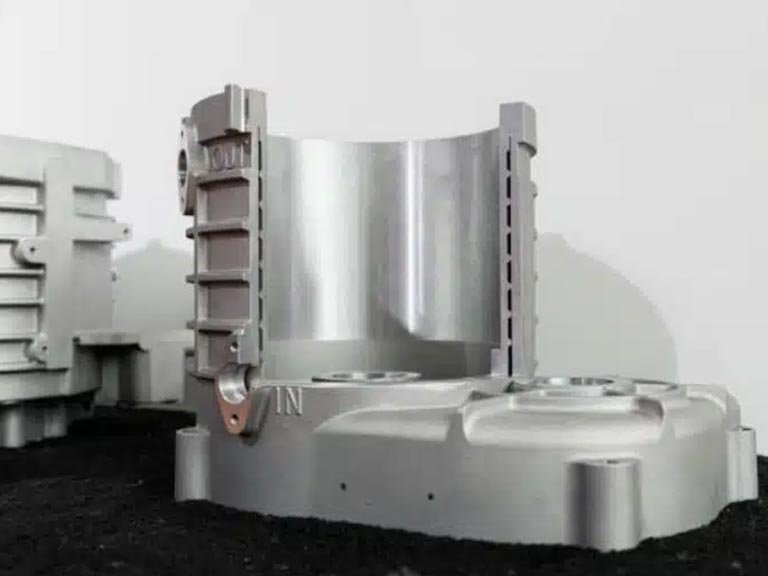

型

最後に、金型自体について説明します。金型には通常、部品を押し出すためのキャビティとエジェクタピンが備えられています。部品の形状によっては、コアなどの他の部品を組み込むこともできます。また、ホットチャンバーダイカストプロセスで使用される金型は、他の鋳造プロセスと同じです。

もっと詳しく知る: ダイカスト金型設計ツールの総合ガイド

ホットチャンバーダイカストのやり方

ホットチャンバーダイカストマシンの様々な部品について学びました。ホットチャンバーダイカストマシンの様々な部品について理解できたところで、次はその仕組みについて説明しましょう。

ホットチャンバーダイカストプロセスは、主に次の 4 つのステップで構成されます。

- ホットチャンバーへの充填ピストンが上昇し、空気入口が開き、液体が流入します。空気入口が開くと、炉から出た液体金属がグースネック内の油圧ピストンユニットの高温チャンバーに充填されます。

- 注射油圧ピストンが下降すると、高温チャンバー内の液体が金型キャビティに押し出されます。液体金属はノズルから金型キャビティに入り、充填されます。

- 高圧ダイカストキャビティが満たされると、ピストンは下方へ押し下げ続けます。これにより、溶融金属が継続的に加圧され、高品質の鋳物が得られます。圧力は通常5~35MPaですが、正確な値は金属の形状やその他の特性によって異なります。

- 冷却キャビティ内では、溶融金属が冷却されます。冷却サイクルの終了時にプランジャーが元の位置に戻り、金型が開いて部品が取り出されます。その後、部品は後加工されます。さらに、ダイカストマシンは新たな鋳造の準備を整えることができます。

主要なプロセスパラメータ

ホットチャンバーダイカストプロセスを最適化するには、いくつかのプロセスパラメータが重要です。

- 温度制御: 正しい温度を維持することは、溶融金属の品質にとって不可欠です。

- 射出圧力: 射出成形時に加えられる圧力は、鋳造品の詳細と精度に影響します。

- 冷却時間: 金属が凝固するのにかかる時間は、サイクル速度と部品の品質に影響します。

- サイクル速度: プロセス全体の速度は生産効率に影響します。

これらのパラメータを注意深く監視および調整することで、製造業者は高品質の鋳造品を実現し、プロセス効率を維持することができます。

ホットチャンバーダイカストの利点と欠点は何ですか?

ホットチャンバーダイカストには多くの利点と欠点があります。そのため、メーカーはこれらの利点と欠点を理解し、情報に基づいた選択を行う必要があります。では、これらの利点と欠点を見ていきましょう。

ホットチャンバーダイカストの利点

まず、ホットチャンバーダイカストの利点についてお話しましょう。ホットチャンバーダイカスト法は、部品を迅速かつ低コストで高品質に製造でき、金型の寿命が長いことで知られています。

高速生産サイクル: ホットチャンバーダイカストは、高温を必要としない鋳造プロセスです。金属の融点が低く、溶融または凝固が非常に速いため、この方法は大幅な時間節約につながります。さらに、ホットチャンバーダイカストマシンには炉が内蔵されているため、溶融金属を金型に移送する時間を無駄にする必要がありません。これらの理由から、ホットチャンバーダイカストプロセスは1分間に最大15サイクルの速度で完了できます。

コスト効率: この方法は、コールドチャンバーダイカストなどの他の方法よりも経済的です。その理由はいくつかあります。まず、生産性が高く、ひいては収益性も高くなります。炉が機械に内蔵されているため、設備に必要なスペースが少なくて済みます。そのため、別途炉を設置するためのスペースを確保する必要はありません。また、メーカーは溶融金属を外部の炉から金型に移送する必要がないため、設備費と人件費も節約できます。

より長い工具寿命: ホットチャンバーダイカスト法は、一般的に低融点金属の加工に用いられるため、金型は高温にさらされません。その結果、金型の摩耗が遅くなり、寿命が長くなります。これにより、製造業者はコストと時間を節約できます。

材料の無駄を減らす: ホットチャンバーダイカストマシンに内蔵された炉は、廃棄物を削減し、材料を最大限に活用します。原材料の取り扱い中に、こぼれや損失が発生する可能性がありますが、このシステムではそのようなことはありません。

ホットチャンバーダイカストの欠点

完璧な機械や製造プロセスなど存在しません。さて、ホットチャンバーダイカストの欠点をいくつか見ていきましょう。

素材の選択肢があまりない: ホットチャンバーダイカストは、スズ、マグネシウム、亜鉛などの低融点金属にのみ使用できます。そのため、ホットチャンバーダイカストを選択した場合、エンジニアは選択できる材料が限られます。

小ロット生産には不向き: ダイカストの使用は、大量の製品を生産する必要がある場合にのみ経済的に合理的です。これは、金型の製造に多額の費用がかかるためです。最終的な決定を下す前に、エンジニアはホットチャンバーダイカストの詳細な費用対効果分析を実施し、比較的小規模なプロジェクトに適しているかどうかを判断する必要があります。

これらはホットチャンバーダイカストプロセスの長所と短所です。さらに、成形においては、ダイカストと射出成形は通常、互いに競合関係にあります。最適な製造プロセスを選択するには、両方のプロセスを理解することが重要です。

ホットチャンバーダイカスト材料

ダイカストマシンには炉が内蔵されているため、このダイカスト工程では通常、低融点金属合金が使用されます。次に、 一般的な材料 ホットチャンバーダイカスト工程で使用されます。

亜鉛

ホットチャンバーダイカストで最も一般的に使用される金属は、間違いなく亜鉛です。亜鉛鋳物は強度、硬度、耐摩耗性に優れています。亜鉛は420℃で溶融するため、ホットチャンバーダイカスト工程で使用できます。また、亜鉛は優れた電気伝導性も備えています。

さらに、亜鉛は優れた電気伝導性と熱伝導性を備えているため、コンピューター回路を内蔵する部品に最適です。また、溶融時の流動性も非常に優れているため、寸法安定性が高く、薄壁などの複雑な形状も製造可能です。

最後に、これは何度も再利用できる安価な原材料であり、ダイカスト工程に最適です。

マグネシウム

マグネシウムは、ホットチャンバーダイカスト工程に用いられるもう一つの金属材料です。強度、軽量性、そしてリサイクル性に優れています。さらに、亜鉛と同様に、優れた導電性と熱伝導性も備えています。他の金属と同様に、マグネシウムは寸法精度が高く、薄肉構造物の製造に使用できるという利点があります。また、マグネシウムは無線周波数と電磁波を非常によく遮断するという、非常に有用な特性も備えています。

ホットチャンバーダイカストの用途

次に、 このダイカストプロセスの応用分野次に、このダイカストプロセスの応用分野を見てみましょう。非常に幅広い用途で使用されているため、最も代表的なものを簡単に説明します。

- 自動車自動車産業は金属ダイカストの大きな市場です。ホットチャンバーダイカスト法では、エンジンやトランスミッション用の亜鉛合金部品や、ミラーハウジングなどの電子部品などが生産されています。さらに、高性能車では軽量化のため、軽量マグネシウム合金鋳物がよく使用されています。

- 電子機器用ハウジングマグネシウムと亜鉛の合金は優れた電気伝導性を有しており、スマートフォンの部品や集積回路の筐体などの製造に最適です。

- 装飾品ピューターなどの美しい金属合金は、宝石や家庭用家具などの芸術作品の製造に使用されることもあります。

- 航空宇宙亜鉛マグネシウム合金は部品の軽量化に非常に役立ちます。また、エンジニアはスズ合金をガスタービン部品や宇宙船エンジンの製造に使用しています。

ホットチャンバーダイカストとコールドチャンバーダイカストの簡単な比較

ダイカスト工程には、主にホットチャンバーダイカストとコールドチャンバーダイカストの2種類があります。ホットチャンバーダイカストについては既に説明しました。次に、2つの工程を簡単に比較して、理解を深めましょう。

- 炉ホットチャンバーダイカストマシンでは、炉と鋳型は一体化されています。コールドチャンバーダイカストマシンでは、炉と鋳型は別々です。炉は通常、工場内の別の場所に設置されます。

- サイクルタイムコールドチャンバーダイカスト工程では、金属の溶融と冷却に長い時間がかかるため、サイクルタイムが長くなり、生産性が低下します。

- 使用材料ホットチャンバーダイカストでは、亜鉛、マグネシウム、スズなどの材料が使用されます。コールドチャンバーダイカスト法では通常、アルミニウム合金などの融点の高い金属が使用されます。

- 安全対策ホットチャンバーダイカスト工程は通常、より安全です。これは、溶融金属がより低温で流動性が低いためです。コールドチャンバーダイカスト設備を使用する場合、企業は作業員と機械の安全性にさらなる投資を行う必要があります。

- 料金多くの場合、コールドチャンバーダイカストはメーカーにとってコストが高くつきます。これは、炉とダイカスト金型の設置費用が高額なだけでなく、エネルギーコストとメンテナンス費用も高くなるためです。さらに、金型の寿命が短いことも、ダイカストの大きなコスト要因となっています。

業界を超えたアプリケーション

自動車から電子機器に至るまで、ホットチャンバーダイカストは部品の製造方法を変革しています。この製造プロセスは、複雑で高品質な部品を高精度かつ効率的に製造できることで高く評価されています。

自動車部品自動車業界では、ホットチャンバーダイカストはエンジン部品、トランスミッション部品、複雑な車体部品の製造に用いられています。これらの部品は、軽量でありながら耐久性に優れた部品を製造できるというこのプロセスのメリットを享受しています。

電子機器および消費財エレクトロニクス業界では、スマートフォンやノートパソコンの筐体などの部品の製造にホットチャンバーダイカストが利用されています。これらの部品には、優れた表面仕上げと正確な寸法が求められます。

産業機械部品ホットチャンバーダイカストは、重機・設備の部品製造において重要な役割を果たします。これにより、部品の耐久性と精度が確保されます。空気圧部品、油圧部品、ベアリング、ギアなどの部品がこの方法で製造されています。

ホットチャンバーダイカストを活用することで、様々な業界で高品質な部品を製造できます。これにより、生産効率の最適化とコスト削減につながります。

お問い合わせ

現代の工業生産において、ホットチャンバーダイカストは重要な製造方法の一つです。高圧と低温を組み合わせ、低融点金属合金に最適です。特殊な製造プロセスとして、メーカーの利益向上に役立つ多くの利点があります。この方法により、ダイカスト会社は高品質の部品を迅速かつ大量に、低コストで生産することができます。.

Yonglihao Machinery プロフェッショナルです ダイカスト会社 最先端の設備と熟練した技術チームを備え、最高のダイカストサービスをご提供いたします。お客様のダイカストニーズに最適な製品選定をお手伝いし、ホットチャンバー、コールドチャンバー、その他の鋳造方法など、プロジェクトに最適な鋳造方法をご提案いたします。ホットチャンバーダイカストについてご興味がございましたら、お気軽にお問い合わせください。

よくある質問

ダイカストプロセスを使用する主な利点は何ですか?

ダイカスト工程は高い寸法精度を実現し、精密な仕様の複雑な部品の製造を可能にします。

この製造プロセスでは、通常どのような種類の金属が使用されますか?

亜鉛、マグネシウム、特定の銅合金など、融点の低い金属。これらはプロセスとの適合性が高いため、一般的に使用されています。

このプロセスを使用して製造された部品の一般的な用途は何ですか?

このプロセスで製造された部品は、自動車、電子機器、産業機械など、さまざまな業界で使用されています。

このプロセスを使用して製造された部品の表面仕上げは、他の製造方法と比べてどうですか?

ダイカスト工程は、優れた表面仕上げの部品を製造できます。これにより、追加の加工や仕上げ工程の必要性を減らすことができます。