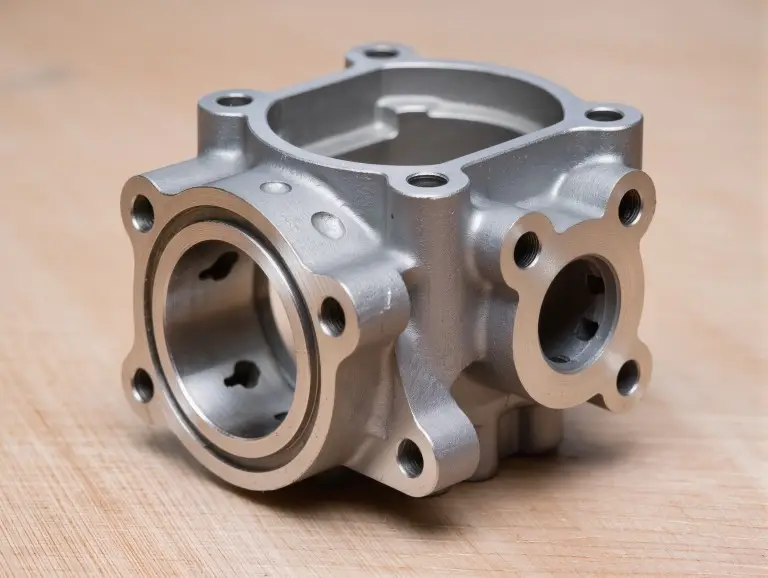

ダイカストは複雑な金属部品を製造する効率的なプロセスですが、ポロシティ、収縮、冷間収縮などの欠陥は品質問題やコスト増加につながる可能性があります。この記事では、一般的な欠陥の種類、原因、そしてダイカストの最適化に役立つ予防策について概説します。 ダイカストプロセス.

一般的なダイカスト欠陥の種類

ダイカストにおける一般的な欠陥を理解することは、メーカーが高品質な部品を製造する上で不可欠です。これらの欠陥は様々な形で現れ、それぞれに固有の原因と特性があり、部品の品質、機能、外観に影響を与えます。以下に、一般的な22種類の欠陥をご紹介します。.

ピンホール

ピンホールとは、金属が凝固する際に閉じ込められた気泡によって形成される小さな円形の空洞で、金属の表面または内部に現れることがあります。これらのピンホールは、材料の強度に影響を与えるだけでなく、外観にも悪影響を及ぼします。.

原因ピンホールの形成は、主に溶融金属中の溶存ガス(水素など)が冷却中に放出されることで発生します。特にアルミダイカストでは、高湿度や不適切な溶解プロセスによってこの現象が悪化する可能性があります。.

予防と解決策: ピンホールの発生を抑えるために、以下の対策を講じることができます。

- 回転脱ガス技術を使用して、溶融金属からガスを除去します。.

- 溶融温度を650〜700℃の間で厳密に制御します。.

- 使用する前に型が完全に乾いていることを確認してください。.

地下の噴気孔

鋳巣は鋳物の表面下に形成されるガスポケットであり、目立たないため容易に検出できません。この欠陥は鋳物の内部に弱点を生じさせ、疲労破壊などの問題を引き起こす可能性があります。.

原因鋳巣は、溶融金属の凝固時に閉じ込められたガスが完全に逃げることができないため、通常、表面に現れます。亜鉛ダイカストでは、急速な冷却によってこの現象が悪化し、不適切なベント設計がこのような欠陥の主な原因となります。.

予防と解決策地下気孔の発生を効果的に低減するには、以下の対策を講じることができます。

- 排気システムの設計を最適化して、スムーズなガス排出を実現します。.

- 数値流体力学 (CFD) シミュレーションを使用して金属の流れをモデル化し、ガス閉じ込めの問題を事前に予測して解決します。.

- 定期的に金型の通気口を点検し、通気経路が妨げられていないことを確認してください。.

開いた穴

オープンホールは、鋳巣に似た、鋳物表面に見える気孔です。発見は容易ですが、これらの欠陥は鋳物の美観と耐食性に悪影響を及ぼす可能性があります。.

原因:空孔は主に、溶融金属の冷却中に放出されるガス(酸素や水素など)によって発生します。また、射出速度が速すぎる場合や溶解プロセスが適切でない場合も、この問題が発生する可能性があり、特にアルミダイカストでよく見られます。.

予防と解決策: 開いた穴の発生を減らすために、次の対策を講じることができます。

- 金属の脱ガス処理を行って、溶融金属からガスを除去します。.

- 射出パラメータを制御し、速度プロファイルを最適化して、金属が金型に均一に充填されるようにします。.

- ガス源を減らすために、過剰な潤滑剤の使用は避けてください。.

オープン収縮

開放収縮とは、鋳物の凝固中に形成される表面の凹みや空洞が外部に直接露出することを指します。この欠陥は鋳物の外観を損なうだけでなく、寸法精度にも悪影響を及ぼします。.

原因開放収縮の主な原因は、凝固時の溶融金属の体積収縮に対する補償が不十分であることです。特に厚肉アルミニウム部品では、冷却の不均一性がこの問題をさらに悪化させます。.

予防と解決策: 開放収縮の発生を効果的に低減するには、次の対策を講じることができます。

- 設計段階で部品の壁の厚さを最適化して均一性を確保し、冷却の変動を減らします。.

- 金属液体の凝固中の収縮を十分に補償できるように、冷却チャネルを戦略的に配置します。.

- シミュレーション ツール (鋳造シミュレーション ソフトウェアなど) を使用して、凝固プロセスにおける潜在的な問題を予測し、事前に設計を最適化します。.

閉じた収縮

閉鎖収縮とは、鋳造物の内部に形成される内部空隙または微細な収縮孔のことで、目には見えませんが、構造の完全性と強度を著しく弱めます。.

原因閉鎖収縮の主な原因は、金属凝固時の体積減少です。この現象は、ホットスポットに適切なタイミングで金属が補充されないことで発生します。この現象は、亜鉛ダイカストにおける孤立した厚肉部で特によく見られます。.

予防と解決策: 閉鎖収縮の発生を効果的に抑制するには、次の対策を講じることができます。

- 凝固中にホットスポットが十分に充填されるように、強化圧力(二次加圧など)を適用します。.

- 数値流体力学 (CFD) シミュレーション ツールを使用して凝固パターンを予測し、潜在的な問題を事前に特定して解決します。.

- 設計段階で孤立した厚いセクションを避け、部品の形状を最適化して均一な冷却と供給を促進します。.

カットとウォッシュ

カットとウォッシュは、鋳物表面に余分な金属が付着した部分で、多くの場合、低い突起として現れます。この欠陥は、溶融金属が高圧下で鋳型表面を侵食することによって発生します。.

原因:切削痕や溶損の主な原因は、高圧下での金属流動が過度に速くなり、金型表面の浸食を引き起こすことです。さらに、亜鉛ダイカストの薄肉部品における金型コーティングの不足も、この問題を悪化させます。.

予防と解決策: 切り傷や洗い傷を効果的に防ぐには、次の対策を講じることができます。

- 金型コーティングを最適化して耐侵食性を高めます。.

- 射出速度を下げて、金型への金属の流れの影響を最小限に抑えます。.

- 耐腐食性がより強い金型材料を選択して、金型の寿命と安定性を向上させます。.

融合

溶融とは、砂粒や不純物が金属と融合した後に鋳物の表面に形成される、薄く脆い殻状の欠陥を指します。この欠陥は鋳物の表面仕上げに影響を与えるだけでなく、全体的な品質を低下させる可能性があります。.

原因溶融の主な原因は、金型の汚染または高温での化学反応です。ダイカストでは、特に高温溶融条件下では、離型剤の残留物もこの問題を引き起こす可能性があります。.

予防と解決策: 融合欠陥の発生を効果的に低減するために、以下の対策を講じることができます。

- 金型を徹底的に洗浄し、表面に汚染物質が残らないようにします。.

- 化学反応の可能性を減らすために高品質の離型剤を使用してください。.

- 生産工程における汚染源を定期的に検査し、潜在的な危険を速やかに排除します。.

なくなる

ランアウトとは、溶融金属が鋳型から漏れ出し、鋳造品の形状が不完全または欠落する状態を指します。この欠陥は材料を無駄にするだけでなく、生産効率にも大きな影響を与えます。.

原因振れの主な原因は、金型の密閉不良または型締力不足であり、特にアルミダイカストの高圧工程でよく見られます。金型の不正確な位置合わせやシーリングシステムの問題は、この現象を悪化させる可能性があります。.

予防と解決策: ランアウト不良を効果的に防止するには、次の対策を講じることができます。

- 高圧段階での確実な閉鎖を確保するために、金型の締め付け力を強化します。.

- 定期的に金型の位置合わせをチェックし、すべての金型部品が正確に一致するようにします。.

- 自動シーリング システムを使用して、シーリングの信頼性と一貫性を向上させます。.

うねり

スウェルとは、鋳物の垂直面における滑らかな膨らみのことで、形状の変化を引き起こします。この欠陥は鋳物の外観を損なうだけでなく、寸法精度にも悪影響を及ぼす可能性があります。.

原因スウェルの主な原因は、高圧下での金型の変形、または圧力分布の不均一性です。亜鉛ダイカストでは、急速な充填によって金型への局所的な圧力が高まり、この問題がさらに悪化します。.

予防と解決策: うねり欠陥を効果的に防止するには、次の対策を講じることができます。

- 圧縮強度を高め、変形のリスクを軽減するために金型設計を強化します。.

- 急速な充填による局所的な過度の圧力を回避するために充填速度を制御します。.

- 均一な圧力分布を確保し、注入パラメータを最適化して応力集中を軽減します。.

ドロップ

ドロップとは、砂粒や不純物が溶融金属に沈み込んだ後に鋳物の表面に形成される突起のことで、通常は上面に現れます。この欠陥は鋳物の外観と表面品質に影響を与えます。.

原因滴下の主な原因は、金型内の遊離粒子による汚染、または製造中の振動による粒子の剥離です。ダイカストではあまり一般的ではありませんが、特に高精度鋳造においては特別な注意が必要です。.

予防と解決策: 落下欠陥を効果的に防止するには、次の対策を講じることができます。

- 金型を前処理して、遊離粒子を除去し、金型表面を清潔に保ちます。.

- 溶融金属の流れ中にろ過システムを使用して、不純物を除去します。.

- 生産ライン上の振動源を減らして、粒子剥離のリスクを低減します。.

ネズミの尻尾、静脈、そしてバックル

ラットテール、脈、バックルは、鋳型の座屈(曲げ変形)によって鋳物の表面に生じるひび割れや筋であり、重篤な場合には明らかなしわが現れます。これらの欠陥は鋳物の外観を損なうだけでなく、表面品質を低下させる可能性があります。.

原因これらの欠陥の主な原因は、高温時の熱応力による金型の変形であり、特に金型ベースが溶融金属で覆われている場合に顕著です。この現象は高温環境ではさらに悪化します。.

予防と解決策これらの欠陥を効果的に防止するには、次の対策を講じることができます。

- 熱応力の集中につながる局所的な過熱を回避するために、金型を均一に加熱します。.

- 冷却システムを最適化して、金型の温度分布を均一にし、熱変形の可能性を低減します。.

- 高温環境での変形耐性を向上させるには、熱安定性の高い金型材料を選択します。.

金属の貫通

金属の浸透とは、溶融金属が鋳型表面の微細な隙間に入り込み、凝固することで鋳物の表面に粗い質感が生じることを指します。この欠陥は、鋳物の表面仕上げと外観品質に重大な影響を与えます。.

原因金属の浸透の主な原因は、金型表面の損傷や過度の圧力によって溶融金属が金型の隙間に浸透することです。この現象は特に亜鉛ダイカストにおいて、特に高圧条件下でよく見られます。.

予防と解決策金属の浸透の発生を効果的に低減するには、次の対策を講じることができます。

- 定期的に金型をメンテナンスして表面の損傷を修復し、ひび割れのない滑らかな金型表面を確保します。.

- 射出圧力を制御して、過度の圧力によって金型の隙間に金属が侵入するのを防ぎます。.

- 高品質の表面コーティングを施して、金型表面の浸透耐性を高めます。.

熱割れ/ひび割れ

熱間割れ/高温割れとは、凝固中に収縮応力によって鋳物に発生する分岐した割れを指します。この欠陥は、特に高応力が作用する用途において、鋳物の強度と信頼性を著しく低下させます。.

原因熱間割れの主な原因は、収縮応力による内部張力と、金属凝固時の冷却不均一性です。アルミダイカストでは、急速冷却がこの問題をさらに悪化させ、割れの発生確率を高めます。.

予防と解決策: 熱による裂け目欠陥を効果的に防止するには、次の対策を講じることができます。

- 漸進的冷却を実装し、冷却曲線を最適化して、冷却中の応力集中を軽減します。.

- 亀裂耐性に優れた材料を選択して、亀裂感受性を低下させることにより、合金組成を最適化します。.

- シミュレーション ツールを使用して応力の分布を予測し、潜在的な亀裂のリスクを事前に特定して解決します。.

ホットスポット/ハードスポット

ホットスポット/ハードスポットとは、鋳物内部の局所的な硬さが周囲よりも高い領域を指します。これらの領域は後続の加工を妨げ、工具の摩耗を増加させ、加工効率を低下させます。.

原因ホットスポット/ハードスポットの主な原因は、局所的な急速冷却や温度勾配による金属組織の変化です。この現象は、通常、冷却システムの設計の不均一性や不適切な冷却チャネルレイアウトによって引き起こされます。.

予防と解決策: ホットスポット/ハードスポットの形成を効果的に防止するには、次の対策を講じることができます。

- 鋳造物のすべての部分にわたって一貫した冷却速度を確保するために、均一な冷却システムを設計します。.

- 冷却チャネルを戦略的に配置して、冷却経路を最適化し、局所的な温度勾配を減らします。.

- 鋳造物の熱分布を監視し、局所的な急速冷却を回避するために冷却パラメータを迅速に調整します。.

燃え尽きる

焼き付きとは、金属と金型表面の化学反応によって形成される付着物を指します。この欠陥は、鋳物の表面品質に影響を与えるだけでなく、金型の耐用年数にも悪影響を及ぼします。.

原因焼き付きの主な原因は、高温下における金属と金型材料の不適合性、特に金属と金型の長時間接触によるものです。この現象は、高温鋳造プロセスで特によく見られます。.

予防と解決策: 焼き付き欠陥を効果的に防止するには、次の対策を講じることができます。

- 耐熱コーティングを使用すると、金属と金型表面の直接接触が減少し、化学反応の可能性が低くなります。.

- 金属と金型の接触時間を制御して、高温での長時間の接触による焼損を回避します。.

- 化学反応の発生を抑えるために、金属との適合性に優れた金型材料を選択してください。.

コールドシャット/ラップ

コールドシャット/ラップとは、鋳物の湯流れが完全に融合しなかった箇所に生じる線状の欠陥や割れ状の欠陥を指します。この欠陥は鋳物の外観に影響を与えるだけでなく、構造的な健全性を弱める可能性があります。.

原因コールドシャット/ラップの主な原因は、金属温度不足、または流動中の乱流により金属流が完全に融合されないことです。さらに、不適切な流路設計もこの問題を悪化させます。.

予防と解決策: コールドシャット/ラップ欠陥を効果的に防止するには、次の対策を講じることができます。

- 良好な流動性を確保し、低温による溶融の問題を回避するために、適切な金属温度を維持します。.

- 乱流を減らし、スムーズな金属の流れを確保するために層流パスを設計します。.

- CFD (数値流体力学) シミュレーション ツールを使用して金属の流路を最適化し、潜在的な流れの問題を事前に特定して解決します。.

ミスラン

ミスランとは、鋳型キャビティが溶融金属で完全に満たされていないために生じる空洞を指します。この欠陥により、設計要件を満たさない不完全な鋳物が発生します。.

原因:湯流れ不良の主な原因は、金属温度が低い、または流動性が低いことで、充填中に凝固が起こることです。さらに、不適切な湯口システムの設計は、湯流れを制限し、湯流れ不良のリスクを高めます。.

予防と解決策: 誤実行欠陥を効果的に防止するには、次の対策を講じることができます。

- 金型キャビティを充填するのに十分な流動性を確保するために、金属の注入温度を上げます。.

- ゲート システムの設計を最適化して流動抵抗を減らし、金型への金属のスムーズな充填を確保します。.

- シミュレーション ツールを使用して金属充填パスを分析および最適化し、潜在的な充填の問題を事前に特定して解決します。.

コールドショット

コールドショットとは、鋳込み時に飛び散って形成された固体粒子のことで、鋳物に埋め込まれ、表面欠陥や構造の不均一性を引き起こします。.

原因コールドショットの主な原因は、注湯時の金属飛散です。これは、凝固後に形成された金属粒子が鋳片表面に埋め込まれる現象です。高速射出は飛散を悪化させ、コールドショットの発生確率を高めます。.

予防と解決策: コールドショット欠陥を効果的に防止するには、次の対策を講じることができます。

- 射出速度を制御して、金属の飛散につながる過度の速度を回避します。.

- 飛散によって形成された固体粒子を遮断するために、ゲート システムにろ過システムを導入します。.

- スムーズな注入プロセスを確保して、金属の流れの乱流と飛散を減らします。.

スラグ介在物(かさぶた)

スラグ介在物(スキャブ)とは、鋳物の表面にスラグや酸化物が入り込み、表面に凹凸が生じる金属のスキャブを指します。この欠陥は鋳物の外観を損なうだけでなく、機械的特性を低下させる可能性があります。.

原因スラグ介在物/スキャブの主な原因は、除去されていないスラグや酸化物を含む不純な溶融金属です。鋳込み時にこれらの不純物が鋳物に取り込まれ、表面欠陥を形成します。.

予防と解決策スラグ混入/かさぶた欠陥を効果的に防止するには、次の対策を講じることができます。

- 溶融金属の流れ中に濾過システムを使用してスラグと酸化物を除去し、金属の純度を確保します。.

- 脱ガス処理を行って、溶融金属中のガスや不純物の含有量を減らします。.

- 不純物がゲートシステムに入るのを防ぐため、溶融金属の清浄度を厳密に管理します。.

シフト/ミスマッチ

シフト/ミスマッチとは、鋳型の不適切な位置合わせによって生じる鋳物の変位欠陥を指します。この欠陥は、特に高精度が求められる生産において、鋳物の寸法精度と外観の一貫性に影響を与えます。.

原因シフト/ミスマッチの主な原因は、金型の設置時または操作時のずれ、あるいは金型の設置ミスです。さらに、生産中の振動も金型のずれにつながり、シフトの問題を引き起こす可能性があります。.

予防と解決策: シフト/ミスマッチ欠陥を効果的に防止するには、次の対策を講じることができます。

- 高精度の位置合わせツールと方法を使用して、正確な金型の位置合わせを保証します。.

- 製造中のずれを防ぐために、金型設計にロック機構を組み込みます。.

- 自動設置システムを導入して人的エラーを削減し、金型設置の精度と一貫性を向上させます。.

フラッシュ、フィン、バリ

バリ、フィン、バリとは、鋳造品のパーティングラインにおける金属の過剰な突出を指します。これらの欠陥は、鋳造品の外観を損なうだけでなく、後続の加工作業の負担も増大させます。.

原因バリ、フィン、バリの主な原因は、金型の型締力が不十分であること、または高圧下でパーティングラインから金属が漏れることです。さらに、パーティングラインの摩耗や損傷もこれらの欠陥を悪化させます。.

予防と解決策: フラッシュ、フィン、バリの形成を効果的に防止するには、次の対策を講じることができます。

- 金型の締め付け力を最適化して、パーティングラインの密着を確保し、金属の漏れを防ぎます。.

- 摩耗や損傷によるシール不良を防ぐため、パーティング ラインを定期的にメンテナンスおよび修理してください。.

- 射出圧力を制御して、過度の圧力によってパーティング ラインから金属が溢れるのを防ぎます。.

反り

反りとは、凝固後に応力の不均一性や残留熱によって鋳物の形状が変化することを指します。この欠陥は鋳物の寸法偏差を引き起こし、組み立てや機能に影響を及ぼす可能性があります。.

原因反りの主な原因は、冷却時の応力分布の不均一性、または残留熱の影響です。冷却速度の違いは、鋳物の部位によって収縮率にばらつきが生じ、形状変化を引き起こします。.

予防と解決策反り欠陥を効果的に防止するには、次の対策を講じることができます。

- 冷却システムの設計を最適化し、冷却中の応力集中を軽減することで均一な冷却を実現します。.

- 鋳造設計にサポート構造を追加して、形状の安定性を高めます。.

- 後処理アニーリングを使用して残留応力を解放し、鋳造物の形状安定性を回復します。.

結論

鋳造欠陥を最小限に抑えるには、材料科学とプロセスエンジニアリングを融合した統合的なアプローチが必要です。高品質なダイカスト製品を製造する鍵は、生産サイクル全体にわたる包括的な欠陥管理戦略にあります。これには、徹底的な設計レビュー、最適化されたプロセスパラメータ、そして一貫した製品品質を確保するための厳格な検査プロセスが含まれます。.

有力な ダイカストメーカー, Yonglihao Machinery 当社は、鋳巣や収縮といった鋳造欠陥間の相互関係を深く分析するために、体系的なアプローチを採用しています。ある欠陥を予防するための調整が、他の欠陥の発生に影響を与える可能性があることを理解しています。当社と提携することで、当社の欠陥予防に関する専門知識、高度な製造技術、そして最も厳格な品質基準を満たす部品を提供するというコミットメントからメリットを得ることができます。.

製品の品質基準をさらに高める専門的な部品加工サービスについては、今すぐお問い合わせください。

よくある質問

ダイカストにおける最も一般的な欠陥の種類は何ですか?

ダイカストにおける一般的な欠陥には、ポロシティ(ピンホールや鋳巣など)、収縮(開放収縮や閉鎖収縮など)、冷間収縮、バリ、熱間割れなどがあります。これらの欠陥は、温度や圧力制御の問題など、不適切なプロセスパラメータに起因していることが多く、製品の強度や外観の低下につながります。早期に特定し、最適化することで、これらの発生率を効果的に低減できます。.

多孔性欠陥を効果的に防ぐにはどうすればよいでしょうか?

鍵となるのは 多孔性を防ぐ 脱ガス技術や真空ダイカスト法などを用いて溶存ガスを除去するなど、溶融金属処理を最適化する。同時に、ガスの閉じ込めを低減するために効率的なベントシステムを確保する。.

収縮欠陥の根本的な原因は何ですか?

収縮欠陥は主に金属の凝固過程における体積変化と不均一な冷却によって引き起こされ、厚肉部で発生することが多い。設計において孤立した厚肉部を避け、シミュレーションソフトウェアを用いて凝固パターンを予測することで、この問題を大幅に軽減できる。.

コールドシャット欠陥を回避するにはどうすればよいでしょうか?

コールドシャットは、通常、低温または過度の乱流によって溶融不足の金属流が原因となります。予防策としては、溶融温度の維持、層流に適したゲートシステムの最適化、射出速度の調整などが挙げられます。.

フラッシュ欠陥の解決策は何ですか?

バリは、型締力不足や金型の摩耗によって発生し、過剰な金属の流出につながります。解決策としては、定期的な金型メンテナンス、正確な型締力の計算、射出圧力の制御などが挙げられます。.