La fresatura finale è un processo principale in Lavorazione CNC e una parte fondamentale di qualsiasi professionista Servizio di fresatura CNC. Realizza scanalature, tasche, gradini e forme 3D su componenti in metallo o plastica. Quando il componente necessita di più di semplici superfici piane, come scanalature o superfici curve, la fresatura di estremità è spesso la scelta migliore. Molte sedi per chiavette, tasche o lavorazioni complesse vengono realizzate in questo modo.

Questo articolo affronta tre grandi questioni:

- Che cosa è la fresatura frontale e quali caratteristiche può realizzare?

- Quali tipi di frese sono comuni e a cosa servono?

- Come scegliere la fresa giusta per il tuo lavoro?

Che cosa è la fresatura finale?

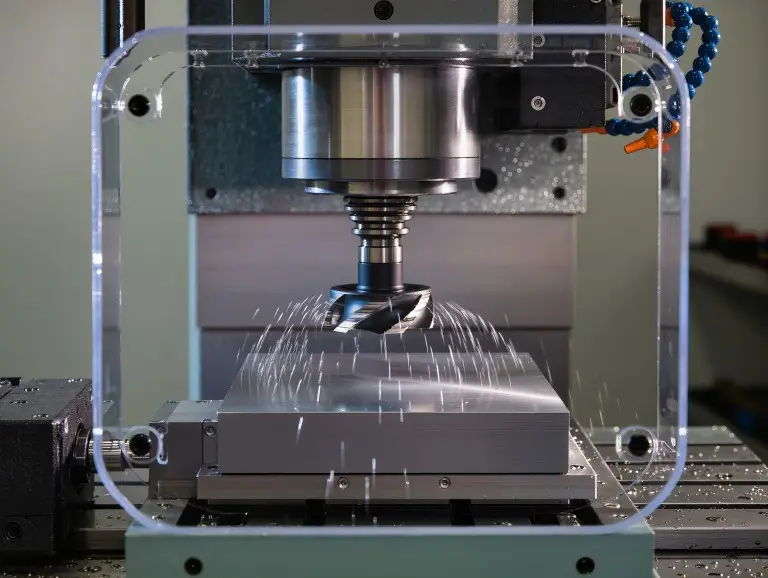

La fresatura frontale utilizza un utensile rotante chiamato fresa frontale. Questo utensile rimuove il materiale sia immergendolo verticalmente che tagliando lateralmente. Crea scanalature, tasche, spallamenti e forme 3D. La fresatura frontale è diversa, poiché appiattisce principalmente aree di grandi dimensioni. La fresatura frontale può muoversi in diverse direzioni, quindi crea più forme.

In una macchina CNC, la fresa è alloggiata nel mandrino. Il pezzo è fissato al tavolo. Il programma CNC muove l'utensile nelle direzioni X, Y e Z. Con l'utensile giusto, la fresatura può mantenere tolleranze molto strette. Le caratteristiche possono avere una precisione di ±0,002 mm. Questo processo garantisce anche buone finiture superficiali. Viene utilizzato in settori come l'aerospaziale, l'automotive, il medicale e l'elettronica.

Come funziona il processo di fresatura finale

La fresatura a candela segue un piano predefinito. Questo piano combina il percorso dell'utensile con impostazioni come velocità del mandrino, avanzamento e profondità di taglio. La macchina rimuove il materiale strato per strato. Il programma indica alla fresa a candela dove andare, a quale velocità di rotazione e a quale profondità di taglio. La macchina fa il resto.

Ecco un flusso di lavoro normale:

- Progettazione e CAM: Modella il pezzo in CAD. Quindi, utilizza il software CAM per creare percorsi utensile (scanalatura, contornatura e altro).

- Programmazione: Il CAM crea il codice G. Il codice G imposta la velocità del mandrino, la velocità di avanzamento e le profondità di taglio.

- Impostare: Inserire la fresa nel supporto. Bloccare il pezzo in una morsa. Impostare le coordinate di lavoro utilizzando una sonda o manualmente.

- Taglio: Il mandrino fa girare la fresa. Il CNC muove il pezzo o l'utensile lungo il percorso. I taglienti creano trucioli che fuoriescono dalle scanalature.

- Ispezione: Controllare le dimensioni delle chiavi e la finitura superficiale. Se necessario, eseguire ulteriori passate di finitura.

Utilizzare un refrigerante per ridurre il calore e l'attrito. Questo aumenta la durata degli utensili, soprattutto nei tagli profondi o nei materiali duri. Rimuovere i trucioli dall'area di taglio è altrettanto importante. Se i trucioli si accumulano, possono rompere gli utensili e danneggiare il lavoro.

Parti principali di una fresa e terminologia di base

Una fresa è un utensile rotante progettato sia per il taglio a tuffo che per il taglio laterale. I suoi componenti sono progettati per evacuare i trucioli e mantenere la rigidità. Conoscere ogni componente ti aiuterà a scegliere l'utensile giusto.

Parti principali:

- Gambo: La lunga estremità posteriore che si inserisce nel supporto. Le sue dimensioni influiscono sulla rigidità dell'utensile.

- Flauti: Scanalature a spirale che tagliano e trasportano fuori i trucioli.

- Lame taglienti (labbra): Le parti taglienti che tagliano il materiale. Si trovano all'estremità e lungo i lati.

- Angolo dell'elica: L'inclinazione della scanalatura rispetto alla lunghezza dell'utensile. Questo modifica la scorrevolezza del taglio e la resistenza dell'utensile.

- Nucleo: Il nucleo solido. Un nucleo più spesso significa un utensile più rigido, ma meno spazio per i trucioli.

Potresti vedere anche questi termini:

- Velocità di taglio: Velocità con cui il tagliente si muove sul pezzo (misurata in m/min o sfm).

- Velocità di avanzamento: La velocità con cui l'utensile si muove nel pezzo (in mm/min o pollici/min).

- Profondità di taglio assiale (ap): Profondità di taglio dell'utensile a ogni passata verso il basso.

- Larghezza radiale del taglio (ae): Larghezza di taglio quando l'utensile si muove lateralmente.

Combinando queste impostazioni nel modo giusto si otterrà una fresatura rapida e costante e una maggiore durata dell'utensile.

Principali tipi di frese e loro usi tipici

Le frese sono disponibili in diversi stili. Ognuna è più adatta a determinati materiali, lavorazioni o forme. Ecco i tipi più utilizzati.

Frese a testa quadrata

Le frese a candela quadrate hanno un'estremità tagliente piatta. Eseguono tagli a fondo piatto e angoli vivi a 90°. Utilizzatele per scanalature, fresature laterali, tasche e spianature. Queste frese sono ideali per superfici piane e bordi dritti in acciaio, alluminio o plastica. Non sono adatte per la levigatura di forme 3D. Gli angoli vivi possono scheggiarsi nei materiali duri.

Frese a testa sferica

Le frese a testa sferica hanno una punta arrotondata. Producono curve morbide, non spigoli vivi. Sono la scelta migliore per la contornatura 3D e la finitura dettagliata, come per stampi o lame. Non sono efficienti per le forme a fondo piatto. Il centro della testa sferica ruota lentamente, quindi può sfregare invece di tagliare.

Frese a raggio d'angolo

Le frese a raggio d'angolo assomigliano alle frese a testa quadrata, ma con angoli arrotondati. Il raggio ridotto rende il tagliente più resistente. Questo aiuta a prevenire le scheggiature e prolunga la durata dell'utensile. Utilizzatele se non avete bisogno di angoli perfettamente affilati, soprattutto per componenti strutturali robusti o in semi-finitura.

Frese per sgrossatura

Le frese per sgrossatura hanno bordi seghettati. I tagli frantumano i trucioli in piccoli pezzi. Questi utensili sono progettati per rimuovere rapidamente grandi quantità di materiale, non per la finitura. Sono adatti per piastre spesse e blocchi di metallo di grandi dimensioni. Lasciano una finitura grossolana, quindi utilizzare una fresa tradizionale per rifinire la superficie.

Frese speciali

Le frese speciali hanno forme personalizzate per caratteristiche particolari. Alcuni tipi sono frese coniche, a coda di rondine o per incisione. Le frese coniche realizzano lati angolati nelle cavità. Le frese a coda di rondine tagliano giunzioni ad incastro. Questi utensili sono un'ottima scelta per i pezzi realizzati da un azienda di prototipazione rapida, come Yonglihao Machinery, soprattutto quando le frese standard non sono adatte a determinate aree. Utilizzatele solo quando è richiesta una caratteristica specifica.

|

Tipo di fresa |

Stile delle caratteristiche |

Uso principale |

|---|---|---|

|

Fresa a testa quadrata |

Estremità piatta, angoli acuti di 90° |

Fessure, gradini, profili 2D |

|

Fresa a testa sferica |

Punta arrotondata (emisfero) |

Contorni 3D, superfici curve, raccordi |

|

Fresa a raggio d'angolo |

Estremità piatta, piccoli angoli arrotondati |

Angoli resistenti, parti strutturali CNC |

|

Fresa per sgrossatura |

Bordi seghettati |

Rimozione rapida e profonda del materiale |

|

Frese speciali |

Conico, a coda di rondine, incisione |

Caratteristiche locali uniche e non standard |

Come scegliere la fresa giusta per il tuo lavoro

Scegliere la fresa giusta significa abbinare il materiale, la fase di lavorazione e la geometria dell'utensile in modo che l'utensile tagli in modo efficiente e duri a lungo. Segui questi quattro passaggi per scegliere al meglio.

1. Conosci il materiale del tuo pezzo da lavorare

- Per l'alluminio: scegliere frese a 2-3 taglienti con un angolo di elica elevato.

- Per l'acciaio: utilizzare frese in metallo duro a 3-4 taglienti.

- Per l'acciaio inossidabile: utilizzare 4 o più taglienti e rivestimenti resistenti e antiusura.

2. Decidere la fase di lavorazione

- Per la sgrossatura: utilizzare profondità di taglio maggiori e una fresa resistente.

- Per la finitura: utilizzare tagli più piccoli, più scanalature e concentrarsi su superfici lisce.

3. Scegliere il numero di scanalature per l'eliminazione dei trucioli e la resistenza dell'utensile

- 2–3 taglienti: migliore rimozione dei trucioli per alluminio e plastica.

- 4+ taglienti: maggiore rigidità, ideale per acciaio, fresatura laterale.

4. Controllare le dimensioni, la portata e il rivestimento dell'utensile

- Mantenere la sporgenza dell'utensile corta per evitare piegature e vibrazioni.

- Per fori o cavità profondi, provare a utilizzare più di una dimensione di utensile.

- Utilizzare rivestimenti come TiN o TiAlN per lavorazioni difficili o a caldo. Evitare alcuni rivestimenti per l'alluminio per prevenire la saldatura da truciolo.

Mini lista di controllo prima di tagliare

- Il diametro dell'utensile e la lunghezza della scanalatura consentono di raggiungere la caratteristica senza sporgere troppo.

- Il materiale e il rivestimento dell'utensile corrispondono al tuo pezzo.

- Per le fasi di sgrossatura e finitura vengono utilizzati gli utensili giusti.

- Il numero di flauti favorisce sia la pulizia dei trucioli che la resistenza.

- L'impostazione è sufficientemente rigida per i tagli che hai pianificato.

Ulteriori letture: Come scegliere gli utensili da taglio per la lavorazione CNC?

Vantaggi, limitazioni e quando utilizzare la fresatura finale

La fresatura a candela è ideale quando si necessitano forme dettagliate, lavorazioni interne o forme 3D. Il vantaggio principale è la flessibilità. Una sola macchina CNC e poche frese a candela possono creare la maggior parte delle lavorazioni.

Vantaggi:

- Crea fessure, tasche, gradini e forme 3D.

- Funziona su molti materiali, morbidi o duri.

- Garantisce elevata precisione e finiture lisce.

- Funziona perfettamente con i moderni software CAM per pianificare i percorsi utensile.

Limitazioni:

- Non è veloce quanto la fresatura frontale per grandi aree piane.

- Potrebbe vibrare se si infila la mano in profondità o si usa uno strumento lungo.

- Se non tenuti sotto controllo, calore e schegge possono causare problemi.

Rispetto ad altre lavorazioni:

- La fresatura frontale è ideale per superfici grandi e piatte, ma non può realizzare scanalature o lavorazioni profonde.

- La perforazione è il metodo più veloce per realizzare fori rotondi, ma non è possibile fresatura laterale o creare forme. La fresatura finale è necessaria per le caratteristiche che non sono semplici fori.

Scegli la fresatura frontale se vuoi spianare rapidamente un'area ampia. Utilizza la foratura per i fori piani. Utilizza la fresatura frontale per quasi tutte le caratteristiche dettagliate dei pezzi.

Conclusione

La fresatura di estremità è il processo più utilizzato per la maggior parte dei dettagli funzionali delle parti lavorate, dalle sedi per chiavette e tasche alle cavità 3D complesse. Per utilizzarla in modo efficace, è necessario innanzitutto capire cos'è una fresa di estremità, in che modo differiscono i tipi più comuni e come adattare la scelta dell'utensile al materiale e alla fase di lavorazione.

Un flusso di lavoro pratico è:

- Decidere se la fresatura frontale, la fresatura frontale o la foratura sono le operazioni più appropriate per la caratteristica.

- Scegli il tipo di fresa e il numero di taglienti in base al materiale e se stai eseguendo una sgrossatura o una finitura.

- Regolare la sporgenza, il serraggio e i parametri per garantire rigidità, flusso dei trucioli e controllo della temperatura, quindi convalidare con brevi tagli di prova.

Con l'uso ripetuto, queste decisioni diventano intuizioni di processo e aiutano a pianificare operazioni di fresatura finale stabili, prevedibili ed economiche.

Domande frequenti

Cosa determina quale fresa utilizzare?

Considera il materiale del pezzo, la caratteristica che stai realizzando e se stai sgrossando o rifinendo. Le frese a candela quadra sono adatte per le scanalature nell'acciaio. Le frese a candela sferica sono più adatte per forme curve e stampi. Anche il numero di taglienti, la portata e il rivestimento sono importanti.

In che modo il numero di taglienti cambia il funzionamento della fresa?

Un numero maggiore di taglienti garantisce finiture migliori e utensili più resistenti. Un numero minore di taglienti consente di evacuare meglio i trucioli. Utilizzare 2 o 3 taglienti per alluminio o plastica. Utilizzare 4 o più taglienti per l'acciaio.

Quando si usa una fresa con raggio d'angolo anziché una quadrata?

Utilizza un raggio d'angolo se hai bisogno di angoli più resistenti e non hai bisogno di bordi affilati. Un angolo arrotondato riduce lo stress e aumenta la durata dell'utensile, soprattutto negli acciai più tenaci. I disegni che richiedono un angolo davvero affilato necessitano di una fresa a candela quadrata.

Come si confrontano le frese in metallo duro e quelle in HSS?

Le frese in metallo duro sono più dure e gestiscono meglio il calore rispetto all'HSS. Questo si traduce in velocità di taglio più elevate e una maggiore durata dell'utensile. Utilizzatele per l'acciaio o per lavori difficili. Gli utensili in HSS sono più resistenti agli urti e più economici, quindi adatti per materiali teneri o tagli più lenti.

Quali sono le applicazioni migliori delle frese a testa sferica e quando è meglio evitarle?

Le frese a testa sferica sono adatte per superfici 3D e curve morbide, come negli stampi. Non sono adatte per fondi piatti o tasche affilate. Il centro ruota lentamente, quindi senza buone impostazioni, possono sfregare e non tagliare.