La pressofusione di metallo è un processo di produzione rapido ed efficiente. Consiste nell'iniezione di metallo fuso in uno stampo ad alta pressione per produrre rapidamente parti precise. Il ciclo di pressofusione dura in genere da pochi secondi a un minuto, mentre l'intero progetto può richiedere settimane o mesi. Ciò dipende da fattori come la creazione dello stampo., produzione di prototipi, e scala di produzione. Al contrario, i metodi di fusione a bassa pressione o a gravità richiedono diversi minuti per ciclo. Comprendere i fattori che influenzano il tempo di pressofusione è essenziale per i produttori per migliorare l'efficienza e ridurre i costi. I fattori chiave includono la geometria del pezzo, lo spessore delle pareti, il tempo di raffreddamento e la complessità dello stampo, tutti fattori che influiscono direttamente sulla velocità del ciclo. Questo articolo esplora le fasi della pressofusione, i fattori che influenzano i tempi e le strategie per ottimizzare la produzione per una migliore pianificazione e un risparmio sui costi.

Che cosa è la pressofusione dei metalli?

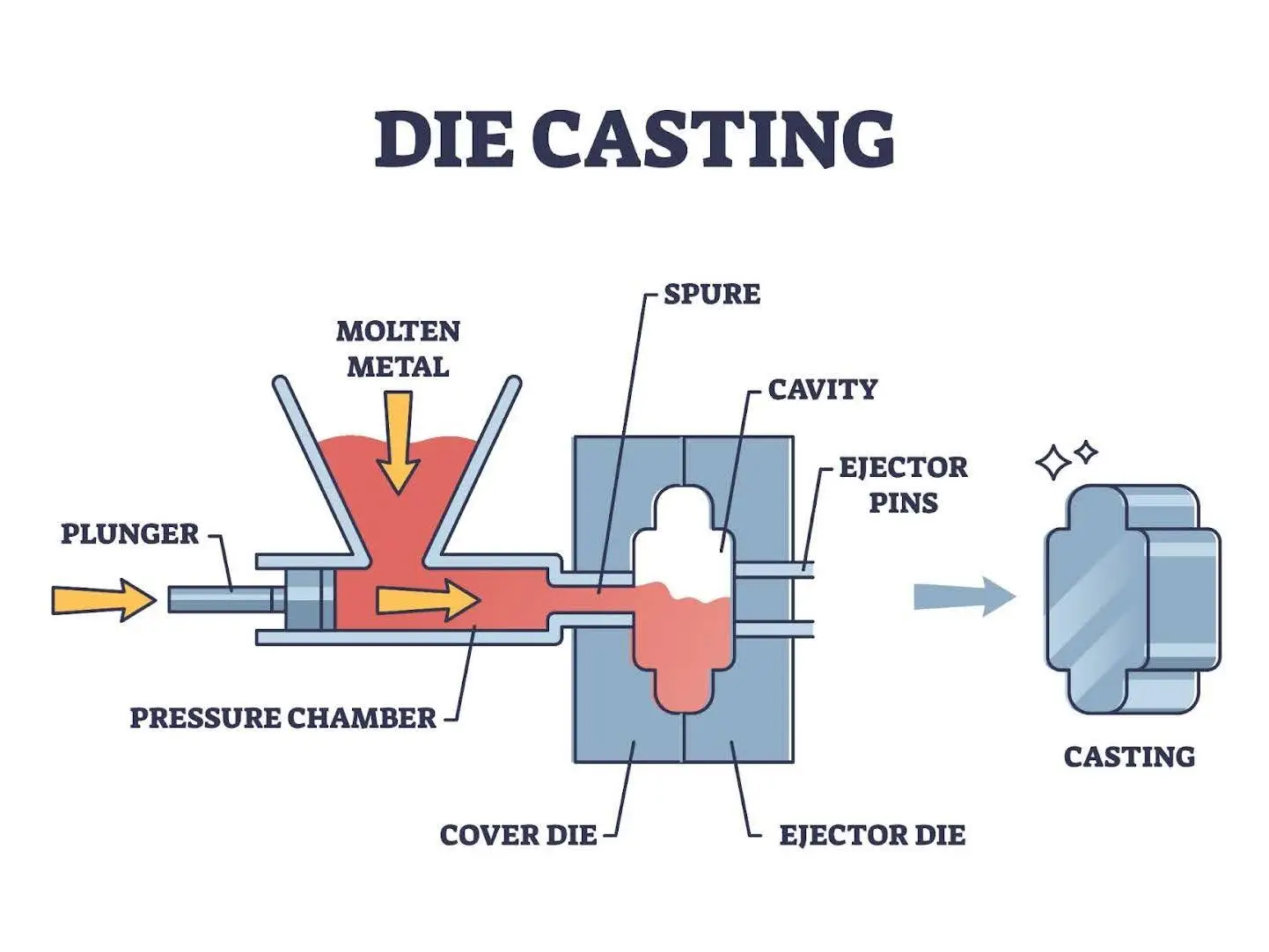

La pressofusione di metallo è un processo in cui il metallo fuso viene iniettato in una cavità dello stampo ad alta pressione. Questo metodo produce parti metalliche precise e complesse ed è ampiamente utilizzato in diversi settori. Il suo principale vantaggio è la velocità, con cicli che durano in genere solo pochi secondi o un minuto. Secondo i dati di settore, come i rapporti della Die Casting Association, il tempo medio di ciclo per la pressofusione ad alta pressione è compreso tra 15 e 60 secondi. Questo lo rende ideale per la produzione in grandi volumi. Ad esempio, nell'industria automobilistica, la pressofusione viene utilizzata per creare blocchi motore resistenti e leggeri.

IL processo di pressofusione Il processo di pressofusione comprende la fusione del metallo, l'iniezione nello stampo, il raffreddamento e la solidificazione e, infine, la sformatura. Ogni fase influisce sulla qualità del prodotto finale. Rispetto ad altri metodi di fusione, la pressofusione offre una finitura superficiale superiore, riducendo la necessità di lavorazioni aggiuntive. La scelta della lega giusta può accelerare ulteriormente la produzione. Ad esempio, le leghe di zinco, con i loro bassi punti di fusione, si raffreddano più velocemente.

Ciclo di pressofusione: analisi dettagliata

Il ciclo di pressofusione si compone di diverse fasi chiave che determinano i tempi e la qualità della produzione. La comprensione di questi passaggi è fondamentale per ottimizzare l'efficienza. Sebbene il ciclo richieda solitamente da pochi secondi a un minuto, fattori come la complessità del pezzo e progettazione di stampi può influenzare la durata. Presso Yonglihao Machinery, gli ingegneri utilizzano software di simulazione per analizzare ogni fase e ridurre al minimo i ritardi.

Preparazione: Prontezza della muffa

Il ciclo inizia con la preparazione dello stampo, che include la pulizia, l'applicazione di lubrificanti e il preriscaldamento alla giusta temperatura. Questa fase garantisce una qualità costante e previene difetti come bolle o deformazioni. Il preriscaldamento richiede in genere da 1 a 5 minuti, ma i sistemi automatizzati possono ridurlo a pochi secondi. Un preriscaldamento adeguato può anche ridurre i tempi di raffreddamento di 10%.

La manutenzione dello stampo è fondamentale in questa fase. Gli stampi complessi richiedono più tempo per essere preparati e fattori come il materiale dello stampo e la temperatura ambientale possono influire sull'efficienza. Garantire che questa fase si svolga senza intoppi costituisce la base per l'intero ciclo.

Iniezione: colata ad alta velocità

Una volta che lo stampo è pronto, il metallo fuso viene iniettato ad alta velocità e pressione. Questa fase determina la velocità di riempimento e la pressione, che influiscono direttamente sulla qualità del pezzo. Metalli come l'alluminio e lo zinco, noti per la loro fluidità, consentono un'iniezione rapida, solitamente completata in 1-5 secondi. Nella pressofusione ad alta pressione, la pressione può raggiungere migliaia di PSI per garantire una distribuzione uniforme.

La geometria del pezzo influenza la velocità di iniezione. Le forme complesse richiedono una pressione più elevata per evitare vuoti. Presso Yonglihao Machinery, la simulazione CFD viene utilizzata per ottimizzare questa fase, riducendo gli scarti e migliorando l'efficienza.

Solidificazione e raffreddamento: la fase più lunga

Dopo l'iniezione, il metallo si solidifica e si raffredda nello stampo. Questa è la fase più lunga, che rappresenta il 50-70% del tempo di ciclo totale. Il tempo di raffreddamento dipende da fattori come lo spessore della parete e il tipo di lega. I pezzi con pareti sottili (2 mm) possono raffreddarsi in 5-10 secondi, mentre i pezzi più spessi richiedono 30 secondi o più.

Ad esempio, l'utilizzo di stampi raffreddati ad acqua nella pressofusione di alluminio può ridurre i tempi di raffreddamento da 20 a 7 secondi. Ottimizzare questa fase è fondamentale per garantire che i pezzi vengano sformati senza danni e per ridurre il tempo di ciclo complessivo.

Espulsione e reset: completamento del ciclo

Una volta solidificato il metallo, i perni di espulsione spingono il pezzo fuori dallo stampo. Questo processo richiede solitamente da 1 a 4 secondi. I robot automatizzati possono ridurre questo tempo a meno di 3 secondi, evitando ritardi causati dalle operazioni manuali. Problemi come l'incollamento del pezzo o il disallineamento dei perni possono prolungare questo tempo, ma i sistemi servoassistiti contribuiscono a mantenere l'efficienza.

Dopo l'espulsione, lo stampo si apre e si ripristina per il ciclo successivo. L'efficienza in questa fase dipende dalla progettazione dell'attrezzatura. Gli stampi multi-cavità, ad esempio, possono produrre più pezzi contemporaneamente.

Tempistiche tipiche per i progetti di pressofusione

I progetti di pressofusione prevedono diverse fasi, dalla progettazione alla produzione. I tempi di consegna totali includono la realizzazione dello stampo (4-6 settimane), la produzione del prototipo (2-4 settimane) e la produzione (settimane o mesi). La produzione dei singoli componenti, tuttavia, si misura in secondi. Comprendere queste tempistiche aiuta i produttori a pianificare budget e tempi di consegna. In Yonglihao Machinery, gli strumenti di gestione dei progetti garantiscono trasparenza ed efficienza in ogni fase.

Dalla progettazione alla prima produzione

Questa fase include la progettazione del componente, la valutazione dei costi dello stampo e la discussione delle specifiche del cliente. Le linee di giunzione dritte riducono i costi di attrezzaggio, mentre le caratteristiche complesse possono richiedere sezioni scorrevoli, con conseguente aumento dei tempi di lavorazione. Anche i limiti di tolleranza e la finitura superficiale sono fattori chiave.

La progettazione richiede in genere 1-2 settimane, mentre la produzione dello stampo richiede 4-6 settimane. La produzione del prototipo richiede altre 2-4 settimane per test e modifiche. Un'analisi di simulazione preliminare può ridurre questa fase di 15%.

Una volta finalizzato il progetto, il primo ciclo produttivo verifica gli standard qualitativi. Le decisioni prese in questa fase influiscono sull'efficienza della produzione successiva.

Scalabilità e ottimizzazione della produzione

Dopo la prima esecuzione, l'attenzione si sposta su scalabilità e ottimizzazione. Ciò include la regolazione dei parametri macchina, dei sistemi di raffreddamento e della movimentazione dei pezzi. L'analisi dei dati identifica i colli di bottiglia, come i ritardi di raffreddamento, e implementa i miglioramenti. Il monitoraggio continuo garantisce la coerenza.

Le decisioni prese in fase di progettazione, come la scelta di stampi scalabili, semplificano questo processo. Presso Yonglihao Machinery, il software di monitoraggio in tempo reale ha aumentato la produzione del 20%.

I tempi di produzione dipendono dalle dimensioni dell'ordine. Piccoli lotti possono essere completati in poche settimane, mentre ordini più grandi possono richiedere mesi. La tempistica complessiva del progetto bilancia velocità e qualità.

Quanto tempo impiega la pressofusione: analisi del tempo di ciclo

Il tempo di ciclo della pressofusione è un fattore critico per l'efficienza produttiva e varia a seconda del metodo utilizzato. La pressofusione ad alta pressione (HPDC) è nota per i suoi cicli brevi, che la rendono ideale per la produzione su larga scala. Al contrario, la pressofusione a bassa pressione (LPDC) richiede più tempo, ma spesso offre una qualità superiore. Comprendere queste differenze aiuta i produttori a scegliere il metodo più adatto alle proprie esigenze.

Tempo di pressofusione ad alta pressione

pressofusione ad alta pressione È apprezzato per la sua velocità, con tempi di ciclo che vanno da pochi secondi a un minuto. Questa velocità è dovuta all'elevata pressione, che consente un rapido riempimento e solidificazione del metallo. Anche fattori come lo spessore delle pareti e la configurazione del raffreddamento influenzano i tempi. Sistemi di raffreddamento efficienti possono ridurre ulteriormente i tempi di ciclo. Secondo i dati di settore, la produttività dell'HPDC può essere doppia rispetto all'LPDC, rendendolo la scelta preferita per la produzione ad alto volume.

Tempo di pressofusione a bassa pressione

pressofusione a bassa pressione, d'altro canto, ha tempi di ciclo più lunghi, che in genere vanno da 1 a 2 minuti. Ciò è dovuto a velocità di riempimento più lente e profili di pressione diversi. Tuttavia, l'LPDC offre vantaggi come un minor numero di difetti e una minore porosità, rendendolo adatto ad applicazioni in cui la qualità è una priorità.

Confrontando HPDC e LPDC, i produttori possono prendere decisioni informate in base al volume di produzione, ai costi e alle esigenze applicative specifiche.

Fattori che influenzano il tempo di pressofusione

Diversi fattori influenzano il tempo di ciclo della pressofusione, tra cui scelta del materiale, complessità di progettazione e impostazioni della macchina. La comprensione di questi elementi è essenziale per ottimizzare l'efficienza e ridurre i costi.

Scelta della lega

Il tipo di lega utilizzata ha un impatto significativo sui tempi di pressofusione. Le leghe con punti di fusione più bassi, come lo zinco, si raffreddano più velocemente e hanno tempi di ciclo più brevi rispetto all'alluminio. Anche la conduttività termica e la velocità di solidificazione giocano un ruolo importante. Per ogni progetto, analizziamo i requisiti della lega per determinare le migliori condizioni di fusione.

Progettazione e complessità dello stampo

La complessità dello stampo influisce direttamente sul tempo di ciclo. Progetti complessi con più cavità o caratteristiche richiedono più tempo per il riempimento e l'espulsione. Semplificare la progettazione dello stampo, ove possibile, può ridurre i tempi di produzione senza compromettere la qualità.

Specifiche e impostazioni della macchina

Anche le capacità e le impostazioni della macchina sono fondamentali. Le macchine ad alta pressione producono pezzi più velocemente, ma richiedono stampi più complessi. La regolazione di parametri come la velocità di iniezione e la pressione può ottimizzare i tempi di ciclo. Presso Yonglihao Machinery, tecnici esperti garantiscono che le macchine siano calibrate per garantire le massime prestazioni.

Dimensioni della parte e spessore della parete

Le dimensioni del pezzo e lo spessore delle pareti sono fattori chiave, soprattutto durante la fase di raffreddamento. Le pareti sottili (2-3 mm) solidificano in 5-7 secondi, mentre le sezioni più spesse (8-12 mm) possono richiedere 20-30 secondi o più. Tecniche di raffreddamento avanzate, come gli stampi raffreddati ad acqua, aiutano a ridurre al minimo i tempi di raffreddamento.

| Spessore della parete (mm) | Tempo di raffreddamento (secondi) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Pressofusione vs. altri metodi di fusione: confronto temporale

La pressofusione si distingue per la sua velocità e precisione, ma come si confronta con altri metodi di fusione? Questa sezione esplora le differenze di tempo tra la pressofusione e altre tecniche, aiutando i produttori a scegliere il processo più adatto alle loro esigenze.

Tempo di pressofusione vs. tempo di fusione in sabbia

La pressofusione e la fusione in sabbia differiscono significativamente nei tempi di produzione. La pressofusione è ideale per progetti ad alta precisione, con tempi di ciclo che vanno da 15 a 60 secondi. La fusione in sabbia, sebbene più flessibile in termini di dimensioni e materiali, è più lenta a causa dei processi manuali. I tempi di produzione possono variare da diverse ore a giorni.

| Metodo di fusione | Tempo di ciclo | Volume di produzione |

|---|---|---|

| Pressofusione | 15-60 secondi | Alto |

| Fusione in sabbia | Da diverse ore a giorni | Da basso a medio |

Tempo di pressofusione vs. fusione a cera persa

La fusione a cera persa, o microfusione, prevede diverse fasi che richiedono molto tempo, come la creazione del modello e la costruzione del guscio. Questo si traduce in tempi di produzione misurati in giorni anziché secondi. Mentre la microfusione offre maggiore precisione e libertà di progettazione, la pressofusione è molto più rapida.

La scelta tra questi metodi dipende da fattori come il volume di produzione, la complessità del pezzo e i vincoli di tempo. La pressofusione eccelle in termini di velocità ed efficienza, rendendola ideale per la produzione in grandi volumi di pezzi complessi. Tuttavia, altri metodi potrebbero essere più adatti a requisiti specifici come la finitura superficiale o la flessibilità del materiale.

Ulteriori letture:Microfusione vs pressofusione: quale è più adatta alla tua applicazione?

Strategie per ottimizzare il tempo di ciclo della pressofusione

I tempi di ciclo della pressofusione possono essere significativamente ridotti attraverso ottimizzazioni strategiche nella progettazione dello stampo, nei parametri di processo e nei metodi di raffreddamento. Queste strategie sono essenziali per migliorare l'efficienza e ridurre i costi di produzione.

Tecniche di ottimizzazione della progettazione dello stampo

La progettazione dello stampo gioca un ruolo fondamentale nel tempo ciclo. Tecniche come l'ottimizzazione dello spessore delle pareti, l'utilizzo di angoli di sformo e la progettazione di sistemi di iniezione efficienti possono fare una grande differenza.

| Tecnica di ottimizzazione | Impatto sul tempo di ciclo | Esempio |

|---|---|---|

| Ottimizzazione dello spessore della parete | Riduce il tempo di raffreddamento | Pareti da 2,5 mm: tempo di raffreddamento di 7 secondi |

| Progettazione del sistema di controllo | Migliora il flusso dei materiali | Il gate semplificato riduce la turbolenza |

| Angoli di sformo | Facilita l'espulsione delle parti | Riduce la forza di espulsione di 30% |

Regolazioni dei parametri di processo

Anche la regolazione precisa di parametri di processo come pressione di iniezione, temperatura e tempi di ciclo può ottimizzare i tempi di ciclo. Queste regolazioni garantiscono una produzione più rapida senza compromettere la qualità.

- La pressofusione ad alta pressione consente cicli rapidi grazie all'iniezione rapida.

- Il controllo ottimizzato della temperatura previene il surriscaldamento e garantisce una solidificazione costante.

- La tempistica precisa dei cicli riduce gli sprechi e migliora l'efficienza. In un progetto, le regolazioni automatizzate hanno aumentato la produzione di 15%.

Metodi di raffreddamento avanzati

Tecniche di raffreddamento avanzate possono ridurre drasticamente i tempi di ciclo accelerando la solidificazione. L'utilizzo di inserti in rame, sistemi di raffreddamento ad alta efficienza e materiali per la gestione termica migliora l'efficienza di raffreddamento.

Conclusione

Il successo dei progetti di pressofusione dipende dall'equilibrio tra tempi di produzione, qualità e integrità dei pezzi. Questo articolo ha esplorato i fattori che influenzano i tempi di pressofusione, dalla scelta della lega alla progettazione dello stampo, fino alle impostazioni della macchina e alle tecniche di raffreddamento. La comprensione di questi elementi è fondamentale per un'efficace pianificazione della produzione, una stima dei costi e il mantenimento di una competitività operativa.

Ottimizzando ogni fase del pressofusione personalizzata Grazie all'ottimizzazione dei processi (preparazione, iniezione, raffreddamento ed espulsione), i produttori possono ridurre significativamente i tempi di ciclo senza compromettere la qualità. Noi di Yonglihao Machinery siamo specializzati nella pressofusione di alluminio e zinco e ci impegniamo ad aiutare i clienti a raggiungere il perfetto equilibrio tra velocità, qualità e costi. Grazie alla nostra competenza, i produttori possono garantire che le loro operazioni di pressofusione siano efficienti ed efficaci.

Domande frequenti

Qual è il tempo di ciclo tipico per la pressofusione ad alta pressione?

I cicli di pressofusione ad alta pressione durano in genere da pochi secondi a diversi minuti, a seconda della complessità del pezzo, del materiale e delle specifiche della macchina. Ad esempio, le applicazioni in zinco possono richiedere fino a 4 secondi per ciclo. Per previsioni accurate, si consiglia l'uso di strumenti di simulazione.

In che modo la scelta della lega influisce sul tempo di pressofusione?

Le leghe con punti di fusione più bassi, come lo zinco, hanno generalmente tempi di ciclo più brevi rispetto alle leghe con punti di fusione più alti, come l'alluminio. Anche la fluidità e la velocità di solidificazione influenzano il processo.

Quali fattori influenzano il tempo di ciclo della pressofusione?

I fattori chiave includono la progettazione dello stampo, le impostazioni della macchina, le dimensioni del pezzo, lo spessore delle pareti e la scelta del materiale. L'ottimizzazione di questi elementi può ridurre i tempi di ciclo e migliorare l'efficienza. Ad esempio, le macchine avanzate possono compensare l'impatto di pareti più spesse, che può prolungare il tempo di raffreddamento di 20 secondi.

In che modo la progettazione dello stampo influisce sul tempo di pressofusione?

Uno stampo ben progettato con sistemi di iniezione, ventilazione e raffreddamento efficienti può ridurre significativamente i tempi di ciclo. Progetti complessi, tuttavia, possono aumentare i tempi di produzione. Un'ottimizzazione tempestiva evita ritardi e garantisce operazioni fluide.

Qual è la differenza nel tempo di ciclo tra pressofusione e fusione in sabbia?

La pressofusione è molto più rapida, con tempi di ciclo di 15-60 secondi, rispetto alla fusione in sabbia, che può richiedere ore o giorni. L'efficienza ad alta pressione della pressofusione è in netto contrasto con i passaggi manuali richiesti dalla fusione in sabbia.

È possibile ottimizzare il tempo di ciclo della pressofusione?

Sì, attraverso strategie come l'ottimizzazione della progettazione degli stampi, la regolazione dei parametri di processo e metodi di raffreddamento avanzati. Questi miglioramenti possono ridurre i tempi di ciclo e migliorare l'efficienza complessiva.

Quali sono i tempi di ciclo tipici per la pressofusione di alluminio e zinco?

I cicli di pressofusione dell'alluminio variano da 30 secondi a diversi minuti, a seconda della complessità del pezzo. La pressofusione dello zinco è più rapida, con cicli che durano in genere 15-60 secondi grazie al suo basso punto di fusione.